Способ получения ароматического карбоната

Иллюстрации

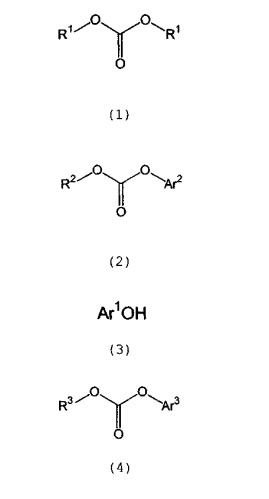

Показать всеИзобретение относится к усовершенствованному способу получения ароматического карбоната, который включает введение в реакцию исходного вещества, выбранного из группы, состоящей из диалкилкарбоната, представленного формулой (1), алкиларилкарбоната, представленного формулой (2), и их смеси, с реагентом, выбранным из группы, состоящей из ароматического моногидрокси-соединения, представленного формулой (3), алкиларилкарбоната, представленного формулой (4), и их смеси, в присутствии металлосодержащего катализатора, с отгонкой побочного продукта спиртов и/или побочного продукта диалкилкарбонатов из реакционной системы, получая тем самым ароматический карбонат, представленный формулой (5) и/или формулой (6), соответствующий исходному веществу и реагенту, и последующей очисткой полученного ароматического карбоната с использованием двух ректификационных колонн, где дистиллят из первой ректификационной колонны направляют во вторую ректификационную колонну, и ароматический карбонат получают в виде кубового продукта, причем металлосодержащий катализатор является органической полититаноксановой композицией с молекулярным весом 480 или выше, которая содержит по меньшей мере два атома титана и растворена в жидкой фазе в реакционной системе или присутствует в виде жидкости во время реакции

где R1, R2 и R3 в формулах (1)-(4) независимо означают алкильную группу, имеющую от 1 до 10 атомов углерода, алициклическую группу, имеющую от 3 до 10 атомов углерода, или аралкильную группу, имеющую от 6 до 10 атомов углерода, и Ar1, Ar2 и Ar3 независимо означают ароматическую группу, имеющую от 5 до 30 атомов углерода, и

где каждый из R и Ar в формулах (5) и (6) выбран из R1, R2, R3, Ar1, Ar2 и Ar3 соответствующего исходного вещества и реагента. Способ позволяет получать высокочистый ароматический карбонат в устойчивом режиме в течение длительного времени. 12 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения ароматического карбоната. Более точно, настоящее изобретение относится к способу, способному стабильно давать высокочистый ароматический карбонат в устойчивом режиме в течение длительного времени, который включает приведение в реакцию исходного вещества, выбранного из группы, состоящей из диалкилкарбоната, алкиларилкарбоната и их смеси, и реагента, выбранного из группы, состоящей из ароматического моногидрокси-соединения, алкиларилкарбоната и их смеси, в присутствии металлосодержащего катализатора, который имеет молекулярный вес 450 или выше и который находится в виде жидкости или растворен в жидкой фазе реакционной системы, с отгонкой побочного продукта спирта и/или побочного продукта диалкилкарбоната из реакционной системы.

Уровень техники

Ароматический карбонат используется как сырье для получения ароматического поликарбоната, который в последнее время становится все более и более важным как конструкционный пластик, без использования ядовитого фосгена, или как сырье для получения изоцианата без использования ядовитого фосгена. Что касается способа получения ароматического карбоната, то известен способ, который включает проведение переэтерификации диалкилкарбоната, алкиларилкарбоната или их смеси, являющихся исходным веществом, и ароматического моногидрокси-соединения, алкиларилкарбоната или их смеси, являющихся реагентом, для получения соответствующего ароматического карбоната или смеси ароматических карбонатов.

Однако любая такая переэтерификация является равновесной реакцией, и из-за сдвига равновесия в сторону реагента и из-за медленной скорости реакции промышленное производство ароматического карбоната по такому способу было очень затруднительным. Было предложено несколько подходов, чтобы улучшить этот способ, большинство из них связаны с катализаторами для повышения скорости реакции, и известен ряд металлосодержащих катализаторов. В способе получения алкиларилкарбоната, диарилкарбоната или их смеси реакцией между диалкилкарбонатом и ароматическим гидрокси-соединением, в качестве катализаторов предлагаются следующие катализаторы: кислота Льюиса, такая как галогенид переходного металла, или соединение, которое дает кислоту Льюиса (патентный документ 1, патентный документ 2, патентный документ 3 (который соответствует патентным документам 4-6)), соединения олова, такие как оловоорганический алкоксид и оловоорганический оксид (патентный документ 7 (который соответствует патентному документу 8)), патентный документ 9, патентный документ 10 (который соответствует патентному документу 11), патентный документ 12 (который соответствует патентному документу 13), патентный документ 14 и патентный документ 15), соли и алкоксиды щелочного металла или щелочноземельного металла (патентный документ 16), соединения свинца (патентный документ 16), комплексы металла, такого как медь, железо или цирконий (патентный документ 17), титанаты (патентный документ 18, который соответствует патентному документу 19), смесь кислоты Льюиса и протонной кислоты (патентный документ 20, который соответствует патентному документу 21), соединение Sc, Mo, Mn, Bi, Te (патентный документ 22) и ацетат железа(III) (патентный документ 23).

Кроме того, в способе получения диарилкарбоната диспропорционированием диарилкарбоната и диарилкарбоната путем переэтерификации между молекулами алкиларилкарбоната одного и того же вида в качестве таких катализаторов предлагались следующие катализаторы: кислота Льюиса и соединение переходного металла, которое может давать кислоту Льюиса (патентный документ 24, который соответствует патентным документам 25 и 26), полимерное соединение олова (патентный документ 27, который соответствует патентному документу 28), соединение, представленное формулой R-X(=О)OH, в которой X выбран из Sn и Ti и R выбран из одновалентных углеводородных групп (патентный документ 29, который соответствует патентному документу 30), смесь кислоты Льюиса и протонной кислоты (патентный документ 31, который соответствует патентному документу 32), свинцовый катализатор (патентный документ 33), соединение титана или циркония (патентный документ 34), соединение олова (патентный документ 35) и соединение Sc, Mo, Mn, Bi, Te (патентный документ 36).

С другой стороны, предпринимались также попытки разработки подходящей реакционной системы для повышения выхода ароматического карбоната, сдвигая равновесие как можно больше в сторону продукта. Например, предлагался способ, в котором побочный продукт метанол отгоняется вместе с азеотропным агентом путем азеотропной ректификации в реакции между диметилкарбонатом и фенолом (патентный документ 37 и соответствующие патентные документы 38 и 39, патентный документ 40), и способ, в котором побочный продукт метанол удаляется адсорбцией с использованием молекулярных сит (патентный документ 41, который соответствует патентному документу 42).

Далее, известен также способ, в котором спирт, полученный в вышеупомянутой реакции, отгоняется из реакционной смеси с использованием аппарата, включающего ректификационную колонну в верхней части реактора (примеры в патентном документе 43, который соответствует патентному документу 44, примеры в патентном документе 45, примеры в патентном документе 46, соответствующем патентному документу 47, примеры в патентном документе 48, который соответствует патентному документу 49, примеры в патентном документе 50, который соответствует патентному документу 51, примеры в патентных документах 52, 53 и 54).

Более предпочтительные способы включают способ, в котором диалкилкарбонат и ароматическое гидрокси-соединение непрерывно подают на многоступенчатую ректификационную колонну и непрерывно реагируют в колонне при одновременном непрерывном удалении полученных низкокипящих компонентов, включая спирт, путем перегонки и извлечения образованных продуктов, содержащих алкиларилкарбонат, снизу колонны (патентный документ 55), и способ, в котором алкиларилкарбонат непрерывно подается в многоступенчатую ректификационную колонну и непрерывно реагирует в колонне с одновременным удалением путем перегонки полученных низкокипящих компонентов, включая диалкилкарбонат, и извлечением образованных продуктов, содержащих диарилкарбонат, снизу колонны (патентный документ 56). Эти способы являются первыми описаниями эффективного и непрерывного производства ароматического карбоната. После этого были запатентованы сходные непрерывные способы производства, такие как способ, в котором вещества приводятся в контакт в реакторе колонного типа для проведения переэтерификации (патентные документы 57, 58 и 59), способ, в котором несколько реакционных аппаратов соединены в каскад (патентные документы 60 и 61), способ, в котором используется барботажная реакторная колонна (патентный документ 62), и способ, в котором используется вертикальный реакционный аппарат (патентный документ 63).

Что касается промышленного производства ароматического карбоната этими способами, предлагались также способы для стабильной и продолжительной работы. Патентный документ 64 раскрывает способ, в котором алифатический спирт удаляется из ректификационной колонны, соединенной с реактором, так что концентрация алифатического спирта в реакторе после получения ароматического карбоната из диалкилкарбоната и ароматического гидрокси-соединения составляет 2 вес.% или менее, и написано, что была достигнута стабильная непрерывная работа. Способ в этой публикации направлен на то, чтобы избежать проблем осаждения катализатора в ректификационной колонне. Далее, патентный документ 65 описывает способ, который делает возможной длительную стабильную работу благодаря подавлению осаждения катализатора, путем контроля весового отношения ароматического полигидрокси-соединения и/или его остатка к металлическому компоненту катализатора в жидком веществе в системе, содержащей катализатор, на уровне 2 или менее.

С другой стороны, катализатор, используемый в этой реакционной системе, обычно растворен в реакционной смеси в условиях реакции и имеет более высокую температуру кипения, чем ароматический карбонат. Следовательно, чтобы получить высокочистый ароматический карбонат из реакционной смеси, сначала из смеси удаляют низкокипящие компоненты, а затем диарилкарбонат в высококипящих компонентах отделяют от катализатора, чтобы очистить диарилкарбонат. Известно, что в этом случае катализатор может быть извлечен как высококипящий компонент и использован повторно, а дезактивированные компоненты могут быть удалены. Примеры такого способа отделения катализатора описаны в патентном документе 66.

Известно, что соединения титана являются превосходными катализаторами (например, патентные документы 67 и 68). Однако, когда используются катализаторы на основе титана, например, феноксид титана, Ti(OPh)4, или алкоксид титана, Ti(OR)4, возникает проблема, что диарилкарбонат, являющийся конечным продуктом, имеет темно-красную окраску, как описано в патентном документе 69. Это происходит потому, что использующийся обычно бутоксид титана, Ti(OBu)4, имеет температуру кипения 206°C при 1,3 КПа, а использующийся обычно феноксид титана имеет температуру кипения примерно 250°C при примерно 27 Па (непатентный документ 1), они также отгоняются в пропорции, соответствующей давлению их паров, после отделения диарилкарбоната перегонкой и, следовательно, отделены от продукта в недостаточной степени. Далее, как описано в патентном документе 70, сообщалось о разложении катализатора и ухудшении свойств диарилкарбоната из-за высокой температуры при отделении феноксида титана. Также патентный документ 71 описывает проблему, что, когда используется Ti(OPh)4 и смесь исходных веществ и катализатора подается в многоступенчатую ректификационную колонну непрерывного действия для продолжения реакции, ректификационная колонна может забиваться. Таким образом, хорошо известные катализаторы на основе титана имеют проблемы в том, что из-за высокого давления их паров в условиях реакции отделение полученного диарилкарбоната затруднительно, и эта фракция при высокой температуре в течение длительного времени вызовет разложение катализатора, забивку ректификационной колонны и ухудшение свойств диарилкарбоната.

[патентный документ 1] JP-A-51-105032

[патентный документ 2] JP-A-56-123948

[патентный документ 3] JP-A-56-123949

[патентный документ 4] DE 2528412

[патентный документ 5] Патент GB 1499530

[патентный документ 6] Патент US 4182726

[патентный документ 7] JP-A-54-48733

[патентный документ 8] DE 2736062

[патентный документ 9] JP-A-54-63023

[патентный документ 10] JP-A-60-169444

[патентный документ 11] Патент US 4554110

[патентный документ 12] JP-A-60-169445

[патентный документ 13] Патент US 4552704

[патентный документ 14] JP-A-62-277345

[патентный документ 15] JP-A-1-265063

[патентный документ 16] JP-A-57-176932

[патентный документ 17] JP-A-57-183745

[патентный документ 18] JP-A-58-185536

[патентный документ 19] Патент US 4410464

[патентный документ 20] JP-A-60-173016

[патентный документ 21] Патент US 4609501

[патентный документ 22] JP-A-1-265064

[патентный документ 23] JP-A-61-172852

[патентный документ 24] JP-A-51-75044

[патентный документ 25] DE 2552907

[патентный документ 26] Патент US 4045464

[патентный документ 27] JP-A-60-169444

[патентный документ 28] Патент US 4554110

[патентный документ 29] JP-A-60-169445

[патентный документ 30] Патент US 4552704

[патентный документ 31] JP-A-60-173016

[патентный документ 32] Патент US 4609501

[патентный документ 33] JP-A-1-93560

[патентный документ 34] Японский патент 2540590

[патентный документ 35] JP-A-1-265063

[патентный документ 36] JP-A-1-265064

[патентный документ 37] JP-A-54-48732

[патентный документ 38] DE 736063

[патентный документ 39] Патент US 4252737

[патентный документ 40] JP-A-61-291545

[патентный документ 41] JP-A-58-185536

[патентный документ 42] Патент US 410464

[патентный документ 43] JP-A-56-123948

[патентный документ 44] Патент US 4182726

[патентный документ 45] JP-A-56-25138

[патентный документ 46] JP-A-60-169444

[патентный документ 47] Патент US 4554110

[патентный документ 48] JP-A-60-169445

[патентный документ 49] Патент US 4552704

[патентный документ 50] JP-A-60-173016

[патентный документ 51] Патент US 4609501

[патентный документ 52] Примеры JP-A-61-172852

[патентный документ 53] Примеры JP-A-61-291545

[патентный документ 54] JP-A-62-277345

[патентный документ 55] JP-A-3-291257

[патентный документ 56] JP-A-4-9358

[патентный документ 57] JP-A-6-41022

[патентный документ 58] JP-A-6-157424

[патентный документ 59] JP-A-6-184058

[патентный документ 60] JP-A-6-234707

[патентный документ 61] JP-A-6-263694

[патентный документ 62] JP-A-6-298700

[патентный документ 63] JP-A-6-345697

[патентный документ 64] JP-A-6-157410

[патентный документ 65] Национальная публикация международной патентной заявки 9-11049

[патентный документ 66] JP-A-9-169704

[патентный документ 67] Патент DE 2528412

[патентный документ 68] Патент DE 2552907

[патентный документ 69] Патент EP 879

[патентный документ 70] JP-A-9-169704

[патентный документ 71] JP-A-2004-307400

[непатентный документ 1] J. Inorg. Nucl. Chem. Vol.28, 2410 (1966).

Описание изобретения

Проблемы, которые должны быть решены изобретением

Целью настоящего изобретения является предоставить способ получения высокочистого диарилкарбоната, в котором катализатор может быть легко отделен без вышеописанных проблем при получении ароматического карбоната путем приведения в реакцию исходного вещества, выбранного из группы, состоящей из диалкилкарбоната, алкиларилкарбоната и их смеси, и реагента, выбранного из группы, состоящей из ароматического моногидрокси-соединения, алкиларилкарбоната и их смеси, в присутствии металлосодержащего катализатора, с отгонкой побочного продукта спирта и/или побочного продукта диалкилкарбоната из реакционной системы.

Средства для решения проблем

В результате напряженных исследований, проведенных авторами настоящего изобретения для решения вышеупомянутых задач, авторы обнаружили, что цель может быть достигнута, если использовать в качестве катализатора особый металлосодержащий катализатор при получении ароматического карбоната путем приведения в реакцию исходного вещества, выбранного из группы, состоящей из диалкилкарбоната, алкиларилкарбоната и их смеси, с реагентом, выбранным из группы, состоящей из ароматического моногидрокси-соединения, алкиларилкарбоната и их смеси, в присутствии металлосодержащего катализатора, с отгонкой побочного продукта спирта и/или побочного продукта диалкилкарбоната из реакционной системы, и тем самым было осуществлено настоящее изобретение. Неожиданно оказалось, что настоящее изобретение может решить проблему традиционного способа, при котором часто встречается забивка и блокировка ректификационной колонны, когда реагенты и катализатор подаются на среднюю тарелку ректификационной колонны; настоящее изобретение облегчает также отделение полученного диарилкарбоната от других компонентов и, таким образом, может дать высокочистый диарилкарбонат, в котором примесное количество металлического соединения, происходящего от катализатора, чрезвычайно мало.

В соответствии с этим настоящее изобретение таково.

[1] Способ получения ароматического карбоната, который включает введение в реакцию исходного вещества, выбранного из группы, состоящей из диалкилкарбоната, представленного формулой (1), алкиларилкарбоната, представленного формулой (2), и их смеси, с реагентом, выбранным из группы, состоящей из ароматического моногидрокси-соединения, представленного формулой (3), алкиларилкарбоната, представленного формулой (4) и их смеси, в присутствии металлосодержащего катализатора, с отгонкой побочного продукта спиртов и/или побочного продукта диалкилкарбонатов из реакционной системы, получая тем самым ароматический карбонат, представленный формулой (5) и/или формулой (6), соответствующий исходному веществу и реагенту, причем металлосодержащий катализатор является органической полититаноксановой композицией с молекулярным весом 480 или выше, которая содержит по меньшей мере два атома титана и растворена в жидкой фазе в реакционной системе или присутствует в виде жидкости во время реакции,

где R1, R2 и R3 в формулах (1)-(4) независимо означают алкильную группу, имеющую от 1 до 10 атомов углерода, алициклическую группу, имеющую от 3 до 10 атомов углерода, или аралкильную группу, имеющую от 6 до 10 атомов углерода, и

Ar1, Ar2 и Ar3 независимо означают ароматическую группу, имеющую от 5 до 30 атомов углерода, и

где каждый из R и Ar в формулах (5) и (6) выбран из R1, R2, R3, Ar1, Ar2 и Ar3 соответствующего исходного вещества и реагента.

[2] Способ согласно [1], в котором органическая полититаноксановая композиция содержит по меньшей мере одну алкокси-группу и/или арилокси-группу в качестве органической группы.

[3] Способ согласно [1], в котором органическая полититаноксановая композиция получена реакцией поликонденсации по меньшей мере одного сырья, выбранного из группы, состоящей из тетраалкоксититана, тетрагалотитана (TiX4, причем X выбран из Cl и Br) и гидроксида титана.

[4] способ согласно [3], в котором органическая полититаноксановая композиция получена последовательным или одновременным проведением двух стадий:

1) получение частично гидролизованного продукта путем частичной гидролизации тетраалкоксититана и

2) отгонка образованного низкокипящего компонента, включая спирт, от частично гидролизованного продукта и подвергание продукта поликонденсации.

[5] Способ согласно [3], в котором органическая полититаноксановая композиция получена путем подвергания тетраалкоксититана нагреву, деэтерификации и поликонденсации.

[6] Способ согласно [3], в котором органическая полититаноксановая композиция получена последовательным или одновременным проведением трех стадий:

1) получение частично гидролизованного продукта путем частичной гидролизации тетрагалотитана,

2) отгонка низкокипящего компонента от частично гидролизованного продукта и подвергание продукта поликонденсации и

3) взаимодействие полученного со спиртом, удаление из него HX и его алкоксилирование.

[7] Способ согласно любому из [1]-[6], в котором полититаноксановая композиция используется как есть или после обмена алкокси-группами путем реакции композиции с композицией, содержащей по меньшей мере один член, выбранный из спирта, ароматического гидрокси-соединения и сложного эфира карбоновой кислоты.

[8] Способ согласно любому из [1]-[7], в котором титансодержащее соединение содержит по меньшей мере два атома Ti в одной молекуле.

[9] Способ согласно [8], в котором титансодержащее соединение содержит от 2 до 6 атомов Ti в одной молекуле.

[10] Способ согласно [8], в котором титансодержащее соединение содержит по меньшей мере одну связь Ti-O-Ti в молекуле.

[11] Способ согласно [1], в котором металлосодержащий катализатор имеет давление паров при 230°C 10 Па или меньше.

[12] Способ согласно любому из [1]-[11], в котором металлосодержащий катализатор используется в доле от 0,0001 до 30 вес.% в расчете на полный вес исходного вещества и реагента.

[13] Способ согласно любому из [1]-[12], в котором ароматическое гидрокси-соединение является фенолом.

[14] Дифенилкарбонат, полученный способом согласно [13], содержащий 1 ч/млн или меньше металлического компонента, происходящего от металлосодержащего катализатора.

[15] Поликарбонат, содержащий дифенилкарбонат, полученный способом согласно [13], содержащий 1 ч/млн или меньше металлического компонента, происходящего от металлосодержащего катализатора.

Хотя катализаторы на основе титана, как описанные выше, имеют отличное каталитическое действие, в том числе хорошую скорость реакции и селективность, было трудно отделить такой титановый катализатор или титансодержащее соединение, происходящее из титанового катализатора, от полученного диарилкарбоната в реакционной смеси после реакции и получить диарилкарбонат, в котором содержание титана мало. Новые полученные данные о том, что применение особого титанового катализатора облегчает отделение, впервые сделали возможным без труда получить диарилкарбонат, содержание титана в котором мало.

Согласно настоящему изобретению диарилкарбонат, содержание титана в котором мало, может быть легко получен без возникновения таких проблем, как окрашивание вследствие присутствия титана.

Далее настоящее изобретение описывается подробно. Диалкилкарбонат, используемый в настоящем изобретении, представлен формулой (1):

где R1 означает алкильную группу, имеющую от 1 до 10 атомов углерода, алициклическую группу, имеющую от 3 до 10 атомов углерода, или аралкильную группу, имеющую от 6 до 10 атомов углерода.

Примеры диалкилкарбонатов, содержащих такой R1, включают диметилкарбонат, диэтилкарбонат, дипропилкарбонат (и его изомеры), дибутенилкарбонат (и его изомеры), дибутилкарбонат (и его изомеры), дипентилкарбонат (и его изомеры), дигексилкарбонат (и его изомеры), дигептилкарбонат (и его изомеры), диоктилкарбонат (и его изомеры), динонилкарбонат (и его изомеры), дидецилкарбонат (и его изомеры), дициклопентилкарбонат, дициклогексилкарбонат, дициклогептилкарбонат, дибензилкарбонат, дифенэтилкарбонат (и его изомеры), дифенилпропилкарбонат (и его изомеры), дифенилбутилкарбонат (и его изомеры), дихлорбензилкарбонат (и его изомеры), диметоксибензилкарбонат (и его изомеры), диметоксиметилкарбонат, диметоксиэтилкарбонат (и его изомеры), дихлорэтилкарбонат (и его изомеры) и дицианоэтилкарбонат (и его изомеры). Из этих диалкилкарбонатов в настоящем изобретении предпочтительно используются те, в которых R1 содержит алкильную группу, имеющую от 1 до 6 атомов углерода. Более предпочтительно R1 является н-бутильной группой, изобутильной группой и алкильной группой, имеющей 5 или 6 атомов углерода, и предпочтителен диалкилкарбонат, содержащий линейную или разветвленную алкильную группу, в которой атом углерода в б-положении к кислороду является вторичным углеродом (-CH2-). Особенно предпочтительны дибутилкарбонат и бис(2-этилбутил)карбонат.

Алкиларилкарбонат, использующийся в настоящем изобретении как исходное вещество, представлен формулой (2):

где R2 может быть таким же или отличным от R1 и означает алкильную группу, имеющую от 1 до 10 атомов углерода, алициклическую группу, имеющую от 3 до 10 атомов углерода, или аралкильную группу, имеющую от 6 до 10 атомов углерода, и

Ar2 означает ароматическую группу, имеющую от 5 до 30 атомов углерода.

Примерами таких R2 являются группы, перечисленные выше для R1. Примеры Ar2 включают фенил, толил (и его изомеры), ксилил (и его изомеры), алкилфенильные группы, такие как триметилфенил (и его изомеры), тетраметилфенил (и его изомеры), этилфенил (и его изомеры), пропилфенил (и его изомеры), бутилфенил (и его изомеры), диэтилфенил (и его изомеры), метилэтилфенил (и его изомеры), пентилфенил (и его изомеры), гексилфенил (и его изомеры) и циклогексилфенил (и его изомеры); алкоксифенильные группы, такие как метоксифенил (и его изомеры), этоксифенил (и его изомеры) и бутоксифенил (и его изомеры); галогенированные фенильные группы, такие как фторфенил (и его изомеры), хлорфенил (и его изомеры), бромфенил (и его изомеры), хлорметилфенил (и его изомеры) и дихлорфенил (и его изомеры); замещенные фенильные группы, представленные формулой (7):

где A означает связь, двухвалентную группу, такую как -O-, -S-, -CO- или -SO2-, алкиленовую группу или замещенную алкиленовую группу, представленную формулой (8), или циклоалкиленовую группу, представленную формулой (9), и ароматическое кольцо может быть замещено низшей алкильной группой, низшей алкокси-группой, сложноэфирной группой, гидрокси-группой, нитро-группой, галогеном или цианогруппой,

где R4, R5, R6 и R7 каждый независимо означает атом водорода, низшую алкильную группу, циклоалкильную группу, арильную группу или аралкильную группу, которая может быть факультативно замещена атомом галогена или алкокси-группой, и

где k является целым числом от 3 до 11, и атом водорода может быть замещен низшей алкильной группой, арильной группой или атомом галогена;

нафтил (и его изомеры), замещенные нафтильные группы, такие как метилнафтил (и его изомеры), диметилнафтил (и его изомеры), хлорнафтил (и его изомеры), метоксинафтил (и его изомеры) и цианонафтил (и его изомеры); и

замещенные или незамещенные гетероароматические группы, такие как пиридин (и его изомеры), кумарил (и его изомеры), хинолил (и его изомеры), метилпиридил (и его изомеры), хлорпиридил (и его изомеры), метилкумарил (и его изомеры) и метилхинолил (и его изомеры).

Примеры алкиларилкарбонатов, содержащих такие R2 и Ar2, включают метилфенилкарбонат, этилфенилкарбонат, пропилфенилкарбонат (и его изомеры), аллилфенилкарбонат, бутилфенилкарбонат (и его изомеры), пентилфенилкарбонат (и его изомеры), гексилфенилкарбонат (и его изомеры), гептилфенилкарбонат (и его изомеры), октилтолилкарбонат (и его изомеры), нонилэтилфенилкарбонат (и его изомеры), децилбутилфенилкарбонат (и его изомеры), метилтолилкарбонат (и его изомеры), этилтолилкарбонат (и его изомеры), пропилтолилкарбонат (и его изомеры), бутилтолилкарбонат (и его изомеры), аллилтолилкарбонат (и его изомеры), метилксилилкарбонат (и его изомеры), метилтриметилфенилкарбонат (и его изомеры), метилхлорфенилкарбонат (и его изомеры), метилнитрофенилкарбонат (и его изомеры), метилметоксифенилкарбонат (и его изомеры), метилкумилкарбонат (и его изомеры), метилнафтилкарбонат (и его изомеры), метилпиридилкарбонат (и его изомеры), этилкумилкарбонат (и его изомеры), метилбензоилфенилкарбонат (и его изомеры), этилксилилкарбонат (и его изомеры) и бензилксилилкарбонат.

Из этих алкиларилкарбонатов более предпочтительно используются те, в которых

R2 является алкильной группой, имеющей от 1 до 6 атомов углерода, и более предпочтительно R1 является н-бутильной, изобутильной или алкильной группой, имеющей 5 или 6 атомов углерода, а Ar2 является ароматической группой, имеющей от 6 до 10 атомов углерода. Особенно предпочтительны бутилфенилкарбонат и (2-этилбутил)фенилкарбонат. Исходное вещество, используемое в настоящем изобретении, выбрано из группы, состоящей из диалкилкарбоната, представленного вышеописанной формулой (1), алкиларилкарбоната, представленного формулой (2), и их смесей.

Ароматическое моногидрокси-соединение, используемое как реагент в настоящем изобретении, представлено формулой (3) и может использоваться любое соединение, если только гидроксильная группа напрямую связана с ароматической группой.

В этой формуле Ar1 может быть таким же или отличным от Ar2 и означает ароматическую группу, имеющую от 5 до 30 атомов углерода. Примерами таких Ar1 являются примеры, перечисленные выше как Ar2.

Примеры ароматических моногидрокси-соединений, содержащих такие Ar1, включают фенол, алкилфенолы, такие как крезол (и его изомеры), ксиленол (и его изомеры), триметилфенол (и его изомеры), тетраметилфенол (и его изомеры), этилфенол (и его изомеры), пропилфенол (и его изомеры), бутилфенол (и его изомеры), диэтилфенол (и его изомеры), метилэтилфенол (и его изомеры), метилпропилфенол (и его изомеры), дипропилфенол (и его изомеры), метилбутилфенол (и его изомеры), пентилфенол (и его изомеры), гексилфенол (и его изомеры) и циклогексилфенол (и его изомеры); алкоксифенолы, такие как метоксифенол (и его изомеры) и этоксифенол (и его изомеры); замещенные фенолы, представленные формулой (10):

где A является группой, какая определена выше;

нафтол (и его изомеры) и замещенные нафтолы; и гетероароматические моногидрокси-соединения, такие как гидроксипиридин (и его изомеры), гидроксикумарин (и его изомеры) и гидроксихинолин (и его изомеры). Из этих ароматических моногидрокси-соединений в настоящем изобретении предпочтительны ароматические моногидрокси-соединения, в которых Ar1 является ароматической группой, имеющей от 6 до 10 атомов углерода, особенно предпочтителен фенол.

Алкиларилкарбонат, используемый как реагент в настоящем изобретении, представлен формулой (4)

В этой формуле R3 может быть таким же или отличным от R1 и R2 и означает алкильную группу, имеющую от 1 до 10 атомов углерода, алициклическую группу, имеющую от 3 до 10 атомов углерода, или аралкильную группу, имеющую от 6 до 10 атомов углерода, и Ar3 может быть таким же или отличным от Ar1 и Ar2 и означает ароматическую группу, имеющую от 5 до 30 атомов углерода. Примерами таких R3 являются группы, перечисленные выше как R1, и примерами Ar3 являются группы, перечисленные выше как Ar2.

Примерами алкиларилкарбонатов, содержащих такие R3 и Ar3, являются примеры, перечисленные выше в формуле (2). Из этих алкиларилкарбонатов предпочтительно используются те, в которых R3 содержит алкильную группу, имеющую от 1 до 6 атомов углерода, и Ar3 является ароматической группой, имеющей от 6 до 10 атомов углерода. Более предпочтительно R3 является н-бутильной группой, изобутильной группой или линейной или разветвленной алкильной группой, имеющей 5 или 6 атомов углерода, в которой атом углерода в б-положении к кислороду является вторичным углеродом (-CH2-). Особенно предпочтительны бутилфенилкарбонат и (2-этилбутил)фенилкарбонат.

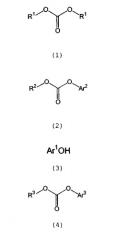

Реагент по настоящему изобретению выбран из группы, состоящей из ароматического моногидрокси-соединения, представленного формулой (3), алкиларилкарбоната, представленного формулой (4), и их смеси. Способ по настоящему изобретению для получения ароматического карбоната или смеси ароматических карбонатов, который включает приведение в реакцию исходного вещества и реагента в присутствии металлосодержащего катализатора, обычно включает реакции по уравнениям (E1), (E2), (E3) и (E4).

В этих формулах R1, R2, R3, Ar1, Ar2 и Ar3 таковы, как определено выше; в реакции по уравнению (E4) Ar независимо означает Ar2 или Ar3 и R независимо означает R2 или R3; когда в реакции по уравнению (E4) R2=R3 и Ar2=Ar3, реакция является переэтерификацией между молекулами одного вида, которая вообще-то может также называться реакцией диспропорционирования.

При проведении реакций по уравнениям (E1), (E2), (E3) и (E4) в соответствии со способом по настоящему изобретению в качестве исходного вещества могут использоваться один или по меньшей мере два диалкилкарбоната и алкиларилкарбоната. Далее, одно или по меньшей мере два ароматических моногидрокси-соединений и алкиларилкарбонатов могут применяться в качестве реагентов.

Случай, в котором в переэтерификации, представленной реакцией по уравнению (E4), R2=R3=R и Ar2=Ar3=Ar, является предпочтительным, так как диарилкарбонат и диалкилкарбонат получены переэтерификацией молекул одного и того же вида одного алкиларилкарбоната. Далее, когда в реакции по уравнениям (E1) и (E4) R1=R2=R3=R и Ar1=Ar2=Ar3=Ar, диарилкарбонат получают из диалкилкарбоната и ароматического моногидрокси-соединения через алкиларилкарбонат, как описано в следующих уравнениях реакций (E5) и (E6), путем сочетания реакции, представленной уравнением реакции (E1), и реакции, представленной уравнением реакции (E4), и это является особо предпочтительным вариантом реализации настоящего изобретения

Когда диалкилкарбонат, получаемый как побочный продукт в реакции, представленной уравнением реакции (E6), используется повторно как сырье в реакции, представленной уравнением реакции (E5), из 1 моля диалкилкарбоната и 2 молей ароматического моногидрокси-соединения получаются 1 моль диарилкарбоната и 2 моля алифатического спирта. В вышеописанном уравнении реакции (E5), когда R выбран из н-бутила, изобутила и алкильной группы, имеющей 5 или 6 атомов углерода, и Ar=C6H5, побочный продукт спирт имеет самую низкую температуру кипения в реакционной системе и не образует азеотропа с диалкилкарбонатом, который является реагентом. Этот случай особенно выгоден, так как реакция протекает эффективно и легко производит дифенилкарбонат, являющийся важным сырьем для поликарбоната и изоцианата.

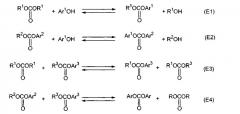

Металлосодержащий катализатор, использующийся в настоящем изобретении, означает особый металлосодержащий катализатор, который облегчает вышеназванные реакции по уравнениям реакции (E1)-(E4), имеет молекулярный вес 450 или выше, более предпочтительно молекулярный вес 480 или выше и в вышеописанных условиях реакции находится в виде жидкости или растворен в жидкой фазе реакционной системы. Металлосодержащий катализатор предпочтительно является титансодержащим соединением, содержащим титан. Примеры предпочтительных титансодержащих соединений, находящихся в виде жидкости в вышеописанных условиях реакции или растворенных в жидкой фазе реакционной системы, включают органическую полититаноксановую композицию, такую как полиортотитанат и конденсированный ортотитанат. Предпочтительно, чтобы органический полититаноксан имел по меньшей мере одну алкокси-группу и/или арилокси-группу в качестве органической группы.

Когда металлосодержащий катализатор является металлосодержащим катализатором, содержащим титан, и/или металлосодержащим катализатором, имеющим при 230°C давление паров 10 Па или меньше и содержащим титан, катализатор предпочтительно содержит по меньшей мере два атома Ti в одной молекуле, более предпочтительно от 2 до 6 атомов Ti в одной молекуле. Когда металлосодержащий катализатор содержит 2 или более атомов Ti в одной молекуле, соединение содержит по меньшей мере одну связь Ti-O-Ti на молекулу. Когда металлосодержащий катализатор содержит Sn, он содержит по меньшей мере 3 атома Sn.

Примеры таких соединений включают металлосодержащие катализаторы, представленные формулами (11), (12) и (13), титанатные олигомеры, содержащие по меньшей мере одну титаноксановую структуру (связь Ti-O-Ti) в одной молекуле (например, соединения титана, представленные формулой (14)), и соединения олова, представленные формулой (15). Поскольку вышеописанные металлосодержащие катализаторы легко ассоциируют, они могут находиться в мономерной форме, в ассоциированной форме, или в виде аддукта, или в ассоциированной форме со спиртом или ароматическим гидрокси-соединением. Эти каталитические компоненты могут быть продуктом реакции с органическим соединением, присутствующим в реакционной системе, например, алифатическими спиртами, ароматическими моногидрокси-соединениями, алкиларилкарбонатами, диарилкарбонатами или диалкилкарбонатами, или могут быть нагреты как сырье или продукт до реакции. Соединение титана, представленное формулой (11) и/или формулой (14) (например, когда R44-R61 в формуле (14) являются ароматическими группами, например, фенильной группой), стремятся образовать аддукт, в частности, с ароматическим гидрокси-соединением. Структура аддукта не определяется современными аналитическими методами, но эта структура, представленная формулой, имеет молекулярный вес 450 или выше, более предпочтительно молекулярный вес 480 или выше, за вычетом молекулярного веса молекул, вовлеченных в образование аддукта. Такие молекулы, вовлеченные в образование аддукта, могут быть идентифицированы таким методом, как ЯМР, или ароматическое гидрокси-соединение, вовлеченное в образование аддукта, может быть удалено известным способом (например, перекристаллизацией с использованием растворителя, описанной в J. Indian. Chem. Soc., Vol.38, № 3, 147-152 (1961)