Способ получения частиц на основе термопластичного полимера и порошок, полученный указанным способом

Иллюстрации

Показать всеИзобретение относится к способу получения порошка на основе термопластичного полимера и к порошку, полученному указанным способом. Способ включает следующие стадии. Вначале получают дисперсию дискретных частиц термопластичного полимера Р из расплавленной смеси термопластичного полимера Р и добавки А. Указанную смесь охлаждают до температуры, которая ниже температуры размягчения термопластичного полимера Р. Затем охлажденную смесь обрабатывают для того, чтобы вызвать расслаивание дискретных частиц термопластичного полимера Р. Добавка А состоит из полимерного вещества, по меньшей мере одна часть структуры которого является совместимой с термопластичным полимером Р и по крайней мере одна часть структуры которого является несовместимой и нерастворимой в термопластичном полимере Р. Полученный порошок содержит частицы со средним диаметром менее 1 мм. Изобретение позволяет получить порошок, содержащий частицы малого размера с ограниченным гранулометрическим составом правильной формы. 2 н. и 33 з.п. ф-лы, 6 табл., 1 ил.

Реферат

Изобретение относится к способу получения порошка, состоящего из частиц на основе термопластичного полимера. Способ по изобретению более конкретно включает стадии получения смеси, содержащей термопластичный полимер и добавку в расплавленном состоянии, охлаждения смеси и рекуперации порошка путем расслаивания. Оно также относится к порошку, который можно получить способом по изобретению.

Термопластичные полимеры в виде порошка, в частности в виде сферических частиц диаметром обычно менее 1 мм, предпочтительно менее 100 мкм, представляют интерес в различных областях применения. В действительности порошки термопластичных полимеров, такие как полиамидные порошки, применяют, в частности, в качестве добавки для красок, например краски для пола спортивных залов, который должен быть нескользким. Порошки термопластичных полимеров также вводят в косметические продукты, такие как кремы для загара, для ухода за телом или лицом и для снятия макияжа. Их также используют при производстве чернил и бумаги.

Специалисту известны разные способы получения порошков термопластичных полимеров.

Порошки термопластичных полимеров можно, например, получать путем измельчения или криогенного измельчения гранул термопластичного полимера с исходным средним диаметром порядка 3 мм. Однако эти механические преобразования посредством уменьшения размера часто приводят к получению частиц неправильной формы, размер которых редко бывает меньше 10 мкм. Распределение по размеру этих частиц часто колеблется в широких пределах, что затрудняет их применение на промышленном уровне.

Известно также получение частиц термопластичного полимера путем растворения полимера в растворителе с последующим осаждением. Поскольку растворители полимеров, такие, например, как полиамид, являются летучими и вызывают коррозию, требования к безопасности предъявляются очень строгие, и этот способ не может применяться в промышленном масштабе. Кроме того, этот способ затрудняет регулирование формы частиц, что является нежелательным для ряда применений.

Существуют другие способы, в соответствии с которыми порошки термопластичного полимера получают in situ при полимеризации мономеров полимера.

Например, известно получение порошков полимера, такого как полиамид, анионной полимеризацией лактамов в растворе. Полимеризацию проводят в присутствии мономеров, растворителя мономеров, инициатора, катализатора, активатора и полимеризацию проводят при перемешивании и при температуре около 110°С. Этот способ является специфичным для полиамидов, полученных из мономеров типа лактамов. Он является не очень гибким и не позволяет диверсифицировать природу порошков в зависимости от искомых конечных свойств порошков, используя, например, разные по природе мономеры. Известно также получение порошков из сложного сополиэфирамида путем анионной полимеризации лактамов и лактонов. Эти способы путем анионной полимеризации трудно регулировать, в частности, в связи с высокой реакционной способностью анионного пути.

Одна из задач изобретения заключается в том, чтобы предложить способ получения порошка термопластичного материала, содержащего частицы малого размера с ограниченным гранулометрическим составом и, по существу, правильной формы.

С этой целью изобретением предлагается способ получения порошка термопластичного материала, содержащего частицы со средним диаметром менее 1 мм, отличающийся тем, что он заключается в:

a) образовании расплавленной смеси указанного термопластичного материала Р и соединения или добавки А, состоящей из полимерного материала, по меньшей мере одна часть структуры которого является совместимой с указанным термопластичным материалом и по крайней мере одна часть структуры которого является несовместимой и нерастворимой в указанном термопластичном материале, для получения дисперсии дискретных частиц термопластичного материала Р,

b) охлаждении указанной смеси до температуры, которая ниже температуры размягчения термопластичного материала,

c) обработке указанной охлажденной смеси с тем, чтобы вызвать расслаивание дискретных частиц термопластичного материала.

В соответствии с другим признаком изобретения смесь получают плавлением термопластичного материала и добавлением соединения А в твердой форме или в расплаве и использованием энергии смешивания для образования дискретных частиц термопластичного материала, диспергированных в преимущественно непрерывной фазе, образованной соединением А.

Эту смесь можно получить в соответствии с другим способом осуществления изобретения путем смешивания твердых частиц указанного термопластичного материала Р и частиц добавки А и плавлением смеси частиц с использованием энергии смешивания в отношении расплавленной смеси для образования дискретных частиц термопластичного материала Р, диспергированных в преимущественно непрерывной фазе, образованной соединением А.

В соответствии с другим признаком изобретения весовая концентрация добавки А в смеси составляет от 1% до 50%, преимущественно от 3% до 30%.

В общем, смесь можно получить при помощи любого приемлемого устройства, такого как шнековые смесители или мешалки, которые можно использовать в условиях температуры и давления, применяемых при использовании термопластичных материалов.

В соответствии с предпочтительным вариантом осуществления изобретения расплавленной смеси придают форму, например, филаментов или прутков до проведения стадии охлаждения. Это формование можно преимущественно осуществлять способом экструзии через фильеру.

В соответствии с предпочтительным вариантом осуществления изобретения, в частности, в случае формования расплавленной смеси, эту расплавленную смесь предпочтительно получают в экструдере с подачей в экструзионную фильеру.

Охлаждение расплавленной смеси можно проводить с помощью любого соответствующего метода. Из них предпочтительными являются пневматическое охлаждение или замачивание в жидкости.

Стадия рекуперации порошка термопластичного материала преимущественно заключается в обработке путем расслаивания дискретных частиц термопластичного материала. Это расслаивание можно получить путем приложения к охлажденной смеси усилия сдвига.

В соответствии с другим способом осуществления изобретения расслаивание частиц термопластичного материала достигается за счет замачивания охлажденной расплавленной смеси в жидкости, не являющейся растворителем термопластичного материала и предпочтительно являющейся растворителем добавки А.

Способ согласно изобретению позволяет получать порошок термопластичного материала, содержащий частицы многогранной правильной или неправильной формы. Объем пор этих частиц, образующих порошок термопластичного материала, равен или близок к 0 см3/г, т.к. эти частицы не являются пористыми.

Способ по изобретению позволяет получать порошки из любого термопластичного материала.

В качестве примера термопластичного материала можно назвать полиамиды, сложные полиэфиры, полиуретаны, полиолефины, такие как полиэтилен или полипропилен, полистирол и т.д.

В соответствии с частным вариантом осуществления способа по изобретению предпочтительными термопластичными полимерами являются полиамиды.

В рамках изобретения можно использовать любой полиамид, известный специалисту в данной области. Полиамидом обычно является полиамид типа тех, которые получают поликонденсацией из дикарбоновых кислот и диаминов, или типа тех, которые получают поликонденсацией лактамов и/или аминокислот. Полиамид согласно изобретению может представлять собой смесь полиамидов различных типов и/или одного типа и/или сополимеров, полученных из различных мономеров, соответствующих одному типу и/или разным типам полиамида.

В качестве примера полиамида, приемлемого в рамках изобретения, можно назвать полиамид 6, полиамид 6,6, полиамид 11, полиамид 12, полиамиды 4,6; 6,10; 6,12; 12,12; 6,36; полуароматические полиамиды, например полифталамиды, полученные из терефталевой и/или изофталевой кислоты, такие как полиамид, выпускаемый под названием AMODEL, их сополиамиды и сплавы.

В соответствии с предпочтительным вариантом осуществления изобретения полиамид выбирают из полиамида 6, полиамида 6,6, их смесей и сополимеров.

В соответствии с частным способом осуществления изобретения термопластичный полимер является полимером, содержащим звездообразные макромолекулярные цепи. Полимеры, содержащие такие звездообразные макромолекулярные цепи, описаны, например, в документах FR 2743077, FR 2779730, US 5959069, EP 0632703, EP 0682057 и EP 0832149. Эти соединения известны как обладающие более высокой текучестью по сравнению с линейными полиамидами, имеющими такую же молекулярную массу.

В соответствии с другим способом осуществления изобретения термопластичный полимер является поликонденсатом, состоящим из:

- от 30 до 100 мол.% (включая предельные значения) макромолекулярных цепей следующей формулы (1):

| R3-(X-R2-Y)n-X-A-R1-A-X-(Y-R2-X)m-R3 | (I) |

- от 0 до 70 мол.% (включая предельные значения) макромолекулярных цепей следующей формулы (II):

| R4-[Y-R2-X]p-R3 | (II) |

в которых

- Х-Y является радикалом, полученным поликонденсацией двух реакционно-способных функциональных групп F1 и F2, таких, что

- F1 является предшественником радикала -Х- и F2 - предшественником радикала -Y- или наоборот,

- функциональные группы F1 не могут взаимодействовать между собой путем конденсации,

- функциональные группы F2 не могут взаимодействовать между собой путем конденсации,

- А представляет собой ковалентную связь или алифатический углеводородный радикал, возможно содержащий гетероатомы и от 1 до 20 атомов углерода,

- R2 является алифатическим или ароматическим углеводородным радикалом, разветвленным или неразветвленным, содержащим от 2 до 20 атомов углерода,

-R3, R4 обозначают водород, гидроксильный радикал или углеводородный радикал,

- R1 является углеводородным радикалом, содержащим по меньшей мере 2 атома углерода, линейным или циклическим, ароматическим или алифатическим, возможно содержащим гетероатомы,

- n, m и p обозначают каждый число от 50 до 500, предпочтительно от 100 до 400.

Такой поликонденсат описан в заявке WO 05/019510, приведенной для сведения. Преимущественно поликонденсат является полиамидом, состоящим из:

30-100 мол.% (включая предельные значения) макромолекулярных цепей следующей формулы (1):

| R3-(X-R2-Y)n-X-A-R1-A-X-(Y-R2-X)m-R3 | (I) |

- 0-70 мол.% (включая предельные значения) макромолекулярных цепей следующей формулы (II):

| R4-[Y-R2-X]p-R3 | (II) |

в которых

Y является радикалом , если Х обозначает радикал

Y является радикалом , если Х обозначает радикал

- А представляет собой ковалентную связь или алифатический углеводородный радикал, который может содержать гетероатомы и содержащий от 1 до 20 атомов углерода,

- R2 является алифатическим или ароматическим углеводородным радикалом, разветвленным или неразветвленным, содержащим от 2 до 20 атомов углерода,

- R3, R4 обозначают водород, гидроксильный радикал или углеводородный радикал, содержащий группы или ,

- R5 обозначает водород или углеводородный радикал, содержащий 1-6 атомов углерода,

- R1 является углеводородным радикалом, содержащим по меньшей мере 2 атома углерода, линейным или циклическим, ароматическим или алифатическим и возможно содержащим гетероатомы,

- n, m и p обозначают каждый число от 50 до 500, предпочтительно от 100 до 400.

Термопластичные полимеры, используемые согласно изобретению, могут содержать различные добавки, такие как матирующие агенты, агенты, придающие устойчивость при нагревании, агенты, придающие устойчивость при освещении, пигменты, красители, наполнители, в частности абразивные наполнители. В качестве примера можно, в частности, назвать оксид титана, оксид цинка, оксид церия, оксид кремния или сульфид цинка, используемые в качестве матирующих и/или абразивных добавок.

В соответствии с другим признаком изобретения добавка А преимущественно представляет собой блок-полимер, полимер в виде гребня, гиперразветвленный или звездообразный. Таким образом, структура, совместимая с термопластичным материалом, образует блок, последовательность, скелет или зубья гребня, ядро или боковые цепи звездообразного или гиперразветвленного полимера.

В соответствии с предпочтительным вариантом осуществления изобретения структура, совместимая с добавкой А, содержит функциональные группы, идентичные функциональным группам термопластичного полимера Р.

В соответствии с предпочтительным вариантом осуществления изобретения добавку А выбирают из группы, состоящей из полимера D, описанного ниже, или гиперразветвленного полимера Е, содержащего по меньшей мере один блок полиалкиленоксида.

Указанный полимер D является полимером, обладающим термопластичными свойствами, содержащим блок термпластичного полимера и по меньшей мере один блок полиалкиленоксида, такие как:

- блок термопластичного полимера содержит макромолекулярную звездообразную цепь или Н, содержащую по меньшей мере одно многофункциональное ядро и по меньшей мере одну боковую цепь или звено термопластичного полимера, связанное с ядром, при этом ядро содержит по меньшей мере три одинаковые реакционно-способные функциональные группы,

- один или несколько блоков полиалкиленоксида связаны с по меньшей мере частью свободных концевых групп звездообразной макромолекулярной цепи или Н, выбранной из концевых групп боковой цепи или звена термопластичного полимера и концевых групп многофункционального ядра.

Такие термопластичные полимеры и способ их получения описаны, в частности, в документе WO 03/002668, приведенном для сведения.

Звездообразная макромолекулярная цепь полимера D преимущественно представляет собой звездообразный полимер, полученный совместной полимеризацией из смеси мономеров, содержащей:

а) многофункциональное соединение, содержащее по меньшей мере три идентичные реакционно-способные функциональные группы, выбранные из функциональной аминогруппы и функциональной группы карбоновой кислоты,

b) мономеры следующих общих формул (IIa) и/или (IIb):

с) в случае необходимости мономеры следующей общей формулы (III):

| Z-R2-Z | (III) |

в которых:

- Z обозначает функциональную группу, идентичную таковой из реакционно-способных функциональных групп многофункционального соединения,

- R1, R2 обозначают алифатические, циклоалифатические или ароматические углеводородные радикалы, замещенные или незамещенные, одинаковые или разные, которые содержат от 2 до 20 атомов углерода и могут содержать гетероатомы,

- Y является первичной функциональной аминогруппой, если Х обозначает функциональную группу карбоновой кислоты, или

- Y является функциональной группой карбоновой кислоты, если Х обозначает первичную функциональную аминогруппу.

Макромолекулярная цепочка Н термопластичного полимерного блока полимера D преимущественно является полиамидом Н, полученным совместной полимеризацией из смеси мономеров, содержащей:

а) многофункциональное соединение, содержащее по меньшей мере три идентичные реакционно-способные функциональные группы, выбранные из функциональной аминогруппы и функциональной группы карбоновой кислоты,

b) лактамы и/или аминокислоты,

c) бифункциональное соединение, выбранное из дикарбоновых кислот или диаминов,

d) монофункциональное соединение, функциональная группа которого является либо функциональной аминогруппой, либо функциональной группой карбоновой кислоты,

причем функциональные группы с) и d) являются аминными, если функциональные группы а) являются кислотными, функциональные группы с) и d) являются кислотными, если функциональные группы а) являются аминными, при этом соотношение в эквивалентах между функциональными группами а) и суммой функциональных групп с) и d) составляет от 1,5 до 0,66, соотношение в эквивалентах между функциональными группами с) и функциональными группами d) составляет от 0,17 до 1,5.

Преимущественно многофункциональное соединение звездообразных макромолекулярных цепочек или Н обозначено формулой (IV)

| R1-[-A-z]m | (IV) |

в которой

- R1 обозначает углеводородный радикал, содержащий по меньшей мере два атома углерода, линейный или циклический, ароматический или алифатический, который может содержать гетероатомы,

- А представляет собой ковалентную связь или алифатический углеводородный радикал, содержащий от 1 до 6 атомов углерода,

- Z обозначает радикал первичного амина или карбоновой кислоты,

- m равно целому числу от 3 до 8.

Предпочтительно многофункциональное соединение выбирают из 2,2,6,6-тетра-(β-карбоксиэтил)циклогексанона, тримезиновой кислоты, 2,4,6-три(аминокапроновая кислота)-1,3,5-триазона, 4-аминоэтил-1,8-октандиамина.

Предпочтительно блок полиалкиленоксида РОА полимера D является линейным. Он может быть выбран из блоков полиэтиленоксида, политриметиленоксида, политетраметиленоксида. В случае, если блок основан на полиэтиленоксиде, концевыми звеньями блока могут быть звенья полипропиленгликоля. Блок полиалкиленоксида полимера D предпочтительно представляет собой блок полиэтиленоксида.

Преимущественно все свободные концевые звенья макромолекулярной цепи термопластичного блок-полимера D связаны с блоком полиалкиленоксида.

Согласно изобретению под гиперразветвленным полимером Е понимают разветвленную полимерную структуру, полученную полимеризацией в присутствии соединений, количество функциональных групп в которых больше 2 и структура которых не является достаточно контролируемой. Часто речь идет о статистических сополимерах. Гиперразветвленные полимеры могут, например, быть получены путем взаимодействия, в частности, между многофункциональными мономерами, например, трифункциональными и бифункциональными, причем каждый из мономеров несет по меньшей мере две разные полимерные реакционно-способные функциональные группы.

Преимущественно гиперразветвленный полимер Е по изобретению выбирают из сложных полиэфиров, сложных полиэфирамидов и гиперразветвленных полиамидов.

Гиперразветвленный полимер Е по изобретению предпочтительно является гиперразветвленным сополиамидом типа тех, которые получены взаимодействием между:

- по меньшей мере одним мономером следующей формулы (I):

| (I) | A-R-Bf |

в которой А обозначает реакционно-способную функциональную группу полимеризации первого типа, В обозначает реакционно-способную функциональную группу полимеризации второго типа, способную вступать во взаимодействие с А, R обозначает углеводородное соединение, и f обозначает общее число реакционно-способных функциональных групп В мономера: f≥2, предпочтительно 2≤f≤10;

- по меньшей мере одним мономером следующей формулы (II):

| (II) | A'-R'-B' |

или соответствующие лактамы,

в которой A', B', R' имеют то же значение, что указано выше соответственно в отношении А, В, R в формуле (1),

- по меньшей мере одним мономером “ядро” следующей формулы (III) или по меньшей мере одним мономером “ограничителем цепи” следующей формулы (IV):

| R1(B'')n | (III) |

в которой

R1 является углеводородным радикалом, замещенным или незамещенным, типа силикона, линейного или разветвленного алкила, ароматическим, алкиларилом, арилалкилом или циклоалифатическим, который может содержать ненасыщенные связи и/или содержать гетероатомы,

B″ является реакционно-способной функциональной группой, имеющей ту же природу, что В или B',

n>1, предпочтительно 1≤n≤100;

| R2-A″ | (IV) |

где R2 является углеводородным радикалом, замещенным или незамещенным, типа силикона, линейного или разветвленного алкила, ароматическим, алкиларилом, арилалкилом или циклоалифатическим, который может содержать одну или несколько ненасыщенных связей и/или один или несколько гетероатомов,

и А″ является реакционно-способной функциональной группой, имеющей ту же природу, что А или А';

при следующем молярное соотношение I/II:

0,05<I/II

и предпочтительно 0,125≤I/II≤2;

при этом по меньшей мере одно из соединений из R или R' по меньшей мере одного из мономеров (I) или (II) является алифатическим, циклоалифатическим или арилалифатическим,

при этом R1 и/или R2 являются полиоксиалкиленами.

Такие сополиамиды описаны в документе WO 00/68298 A1, приведенном для сведения, в частности, на стр. 11, строки 3-6.

Реакционно-способные функциональные группы полимеризации А, В, A', B' преимущественно выбирают из группы, содержащей карбоксильные и аминные функциональные группы.

Мономер формулы (I) гиперразветвленного сополиамида преимущественно является соединением, в котором А обозначает

функциональную аминогруппу, В - карбоксильную функциональную группу, R - ароматический радикал и f=2.

R1 и/или R2 преимущественно обозначают аминированные радикалы полиоксиалкилены типа Jeffamine® (полиэфирамин).

Кроме полимера Р и добавки А композиция может содержать другие соединения.

В способе осуществления согласно изобретению добавку А используют в сочетании с соединением В, которое не растворяется в воде и несовместимо с термопластичным материалом Р. Преимущественно соединение В имеет химическую структуру, совместимую с по меньшей мере одной частью структуры соединения А, в частности с частью структуры, несовместимой с соединением Р. В качестве примера соединений В, приемлемых для изобретения, можно назвать соединения, относящиеся к семейству полисахаридов, полиоксиалкиленгликолей, полиолефинов. Соединение В можно ввести отдельно от соединения А или в виде смеси с по меньшей мере частью соединения А.

Его также можно предварительно смешать с веществом Р.

Любой известный специалисту метод получения смеси можно использовать для получения смеси согласно изобретению. Например, можно получить гомогенную смесь гранул термопластичного полимера Р и добавки А или смесь гранул термопластичного полимера Р и гранул добавки А. Термопластичный полимер Р может также быть в форме гранул, на которые наносят добавку. Добавку А можно вводить в полимер Р в процессе способа полимеризации, преимущественно в конце полимеризации. Можно также вводить добавку А в полимер в расплавленном состоянии.

Стадия а) заключается в получении смеси в расплавленном состоянии при перемешивании.

Эту стадию преимущественно осуществляют в любом устройстве для перемешивания, совместимом с условиями давления и температуры способа получения термопластичных материалов. Стадию а) преимущественно проводят в экструдере и более предпочтительно в двухшнековом или многошнековом экструдере.

Смесь можно получать описанным выше способом, затем вводить в экструдер, используемый на стадии а). Смесь можно вводить в твердой или жидкой форме, например в расплавленном состоянии.

Смесь также можно получать in situ в том же экструдере, который используют на стадии а).

Перемешивание на стадии а) позволяет осуществлять сдвиг композиции и эффективное перемешивание термопластичного материала и добавки А. Энергию прилагаемого напряжения сдвига определяют в зависимости от природы смешиваемых продуктов и требуемого размера частиц термопластичного материала.

Перед охлаждением на стадии b) смесь можно экструдировать через фильеру для формования в виде прутка, нити, пленки традиционным способом, известным специалисту.

Стадия b) заключается в охлаждении смеси для отверждения по меньшей мере термопластичного полимера. Это отверждение можно осуществлять традиционным способом с помощью воздуха или воды.

Стадия расслаивания частиц термопластичного полимера из охлажденной смеси можно осуществлять различными способами.

Так первый способ заключается в приложении механической силы, такой как трение, напряжение сдвига, скручивание, необходимой, чтобы вызвать такое расслаивание.

В другом способе осуществления расслаивание происходит мгновенно, когда охлажденную смесь вводят в такую жидкость, как, например, вода.

Еще в одном варианте осуществления жидкостью преимущественно является растворитель добавки А. Так можно рекуперировать большую часть добавки А для ее повторного использования, например порошок термопластичного полимера дополнительно содержит меньшее количество примесей или добавки А.

В другом случае не удаляют добавку А, которая остается на поверхности частиц термопластичного материала, изменяя таким образом поверхностные свойства этих частиц.

Преимущественно стадии b) и с) осуществляют одновременно. Например, после экструзии смесь можно вводить через фильеру непосредственно в реактор, содержащий растворитель добавки А и вещество, не являющееся растворителем полимера Р.

Частицы полимера Р возможно выделяют из раствора раствор/добавка А. Выделение можно проводить любым способом, позволяющим отделять суспендированную твердую фазу от жидкой фазы. Выделение можно проводить, например, фильтрованием, отстаиванием, центрифугированием, распылением.

Если, например, речь идет о водной дисперсии, выделение можно осуществлять, например, путем распыления для рекуперации порошка, содержащего элементарные частицы размера, эквивалентного размерам, присутствующим в дисперсии, и/или скопления частиц. Обычно эти скопления легко повторно диспергируются в водной среде, такой как вода, или распадаются под действием вибрации порошка. Можно использовать другие средства удаления воды или рекуперации порошка, такие как фильтрование или центрифугирование с последующей сушкой осадка на фильтре.

Полученные таким образом частицы полимера Р можно промывать и сушить.

Способ согласно изобретению позволяет получать частицы с регулируемой геометрией, в частности, регулируя перемешивание на стадии а), природу соединений А и/или В, температуру и концентрацию различных компонентов смеси.

Одним из объектов изобретения являются порошки, которые можно получить способом по изобретению.

Преимущественно частицы, полученные согласно способу по изобретению, являются сферическими частицами.

Под сферической частицей понимают частицу, по существу, сферической формы.

Предпочтительно средний диаметр этих сферических частиц меньше 100 мкм.

Под средним диаметром понимают величину, на которой центрируется распределение размеров частиц.

Преимущественно частицы, полученные способом по изобретению, имеют средний диаметр, который меньше или равен 30 мкм. Предпочтительно их средний диаметр меньше или равен 10 мкм, более предпочтительно меньше или равен 5 мкм, в частности, диаметр меньше 1 мкм, более конкретно порядка 0,1 мкм. Распределение по размерам частиц обычно определяют лазерной гранулометрией методом, известным специалисту.

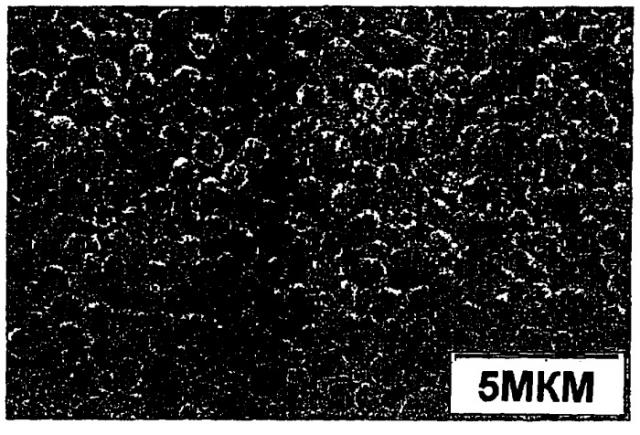

Другие подробности или преимущества изобретения будут более понятны из нижеследующих примеров и по прилагаемому чертежу, который является фотографией полученной дисперсии.

Пример 1

Используемые вещества:

Полимер Р: полиамид 66 с относительной вязкостью 2,6,

Добавка А: сополимер полиамид-полиалкиленоксид, звездообразный гидрофильный, полученный следующим методом.

В автоклав объемом 7,5 л, снабженный механической мешалкой, вводили 1116,0 г ε-капролактама (9,86 моль), 57,6 г 1,3,5-бензолтрикарбоновой кислоты (0,27 моль), 1826,4 г Jeffamine® M2070 (8,2 моль), 1,9 ULTRANOX® (5-трет-бутил-4-гидрокси-2-метилфенилсера) 236 и 3,5 г 50%-ного водного раствора (р/р) фосфорноватой кислоты.

Реакционную смесь нагревали до 250°С в атмосфере азота и при атмосферном давлении и выдерживали при этой температуре в течение 1 часа. Затем в течение 30 минут в системе постепенно создавали вакуум до получения давления 5 мбар, затем выдерживали в вакууме в течение одного дополнительного часа. Затем систему выливали на поддон.

В двухшнековый экструдер 24D Prism, выпускаемый фирмой Thermo Electron Corporationn, вводили гранулы полимера Р посредством объемной загрузки и добавку А в виде таблеток посредством весовой загрузки. Расход обоих дозаторов отрегулирован так, чтобы получать смесь, содержащую 10 вес.% добавки А. Смесь экструдировали с расходом 1,66 кг/час. Температура разных участков экструдера составляла от 265 до 295°С. Скорость составляла 200 об/мин. Зарегистрированное давление составляло от 11 до 12 бар. Полученные прутки на выходе из фильеры закаливали потоком воды, собирали в металлическую корзину, давали воде стечь, затем сушили.

Собранные прутки затем диспергировали в воде путем простого механического перемешивания. Полученную таким образом дисперсию просеивали через сетку 200 мкм для удаления твердых примесей большого размера, таких как недиспергируемые кусочки прутка. Весовой выход рекуперации после просеивания превышал 97%. Распределение по размеру частиц, содержащихся в дисперсии, измеряли с помощью устройства, называемого MasterSizer 2000, выпускаемого фирмой Malvern instruments. Это распределение, выраженное по объему, полученное после применения ультразвука, было одномодальным и центрировалось на диаметре частиц 0,750 мкм. Его иллюстрирует чертеж, на котором изображена фотография полученной дисперсии.

Водную дисперсию затем сушили в вентилируемой сушильной камере для рекуперации порошка полиамида, содержащего элементарные частицы, размер которых эквивалентен размерам тех, которые содержатся в дисперсии, и/или скопления частиц. Эти скопления частиц легко подвергаются повторному диспергированию в водной среде, такой как вода, или распадаются посредством применения ультразвука.

Примеры 2-14

Используемые вещества:

Полимер Р: полиамид 66 с относительной вязкостью 2,6,

Добавка А: сополимер полиамид-полиалкиленоксид, звездообразный гидрофильный, полученный методом, описанным в примере 1.

В двухшнековый экструдер 24D Prism, выпускаемый фирмой Thermo Electron Corporation, вводили гранулы Полимера Р посредством объемной загрузки и добавку А в виде таблеток посредством весовой загрузки. Расход обоих дозаторов регулировали так, чтобы изменять концентрацию добавки А. Условия проведения экструзии: расход в кг/час и скорость в об/мин по каждому образцу представлены ниже в таблице I. Температура различных участков шнека экструдера составляла от 260 до 300°С.

Полученные прутки закаляли на выходе из фильеры потоком воды, собирали в металлическую корзину, давали воде стечь, затем сушили.

Собранные прутки затем диспергировали в воде путем простого механического перемешивания. Полученную таким образом дисперсию просеивали, и она обладала характеристиками, описанными в примере 1, результаты представлены ниже на таблице I.

| Таблица I | ||||

| Пример | Добавка А (%) | Расход (кг/час) | Скорость (об/мин) | Размер (мкм) |

| 2 | 10 | 2,28 | 150 | 1,10 |

| 3 | 10 | 2,42 | 500 | 0,83 |

| 4 | 12,5 | 2,06 | 150 | 1,10 |

| 5 | 12,5 | 1,98 | 450 | 0,83 |

| 6 | 15 | 1,92 | 200 | 0,96 |

| 7 | 15 | 2,1 | 500 | 0,96 |

| 8 | 17,5 | 1,82 | 150 | 1,44 |

| 9 | 17,5 | 1,86 | 450 | 0,96 |

| 10 | 20 | 1,98 | 200 | 1,44 |

| 11 | 20 | 1,42 | 500 | 0,72 |

| 12 | 30 | 2,44 | 250 | 2,90(уш.) |

| 13 | 40 | 1,52 | 150 | 3,50(уш.) |

| 14 | 40 | 1,62 | 450 | 1,26 |

Примеры 15-18

В этих примерах в качестве термопластичного полимера Р используют:

Полимер Р1: полиамид 6 с относительной вязкостью 2,7 или

Полимер Р2: полиамид 6 с относительной вязкостью 4,0

Добавка А идентична используемой в предыдущих примерах.

В двухшнековый экструдер 24D типа Prism, выпускаемый фирмой Thermo Electron Corporation, вводили гранулы Полимера Р (Р1 или Р2) посредством объемной загрузки и добавку А в виде таблеток посредством весовой загрузки. Расход обоих дозаторов регулировали так, чтобы изменять содержание добавки А в смеси (см. ниже таблицу II). Смеси экструдировали с расходом от 1,9 до 2,2 кг/час. Температура различных участков экструдера составляла от 245 до 280°С. Скорость составляла 200 об/мин. Зарегистрированное давление составляло 11 бар. Полученные прутки закаливали на выходе из фильеры потоком воды, собирали в металлическую корзину, давали воде стечь, затем сушили.

Собранные прутки затем диспергировали в воде путем простого механического перемешивания. Полученную таким образом дисперсию просеивали, и она обладала характеристиками, описанными в примере 1. Выход по массе рекуперации исходного вещества составил более 90%. Распределение по размеру частиц Полиамида 6 в дисперсии является одномодальным, и основной диаметр частиц каждой из композиций указан ниже в таблице II.

| Таблица II | ||||

| Пример | Полимер | Добавка А (%) | Расход (кг/час) | Размер (мкм) |

| 15 | Р1 | 11 | 1,9 | 0,725 |

| 16 | Р1 | 20 | 2,2 | 1,1 |

| 17 | Р2 | 11 | 1,9 | 1,9 |

| 18 | Р2 | 22,5 | 2,1 | 0,950 |

Пример 19

Реакцию проводили в металлическом реакторе объемом 300 мл, снабженном механической мешалкой типа спиралевидной полосы, входом азота и дистилляционной колонкой на выходе.

Вводили 288,5 г 55%-ного раствора соли Nylon 66 в воде (соль гексаметилендиаминадипата), т.е. 0,5717 моль соли Nylon. Затем реактор продували азотом, затем нагревали до 126°С в течение 45 минут для получения 70%-ной концентрации соли Nylon. При закрытии всех клапанов реактора температура повышалась до 231°С в течение 27 минут. Давление достигало также 16,5 бар. Реактор оставляли на плато давления в течение 48 минут до подъема температуры до 250°С. Давление в реакционной смеси затем понижали в течение 35 мин, и температура повышалась до 272°С в течение этого периода.

32,35 г добавки А, сополимер полиамид-полиалкиленоксид, звездообразный гидрофильный, полученный, как описано в примере 1, вводили в твердой форме в течение 5 минут.

Реакционную смесь затем перемешивали при 272°С дополнительно в течение 25 мин.

Содержимое реактора вливали при небольшом избыточном давлении азота в 900 г дистиллированной воды. Путем простого перемешивания получали дисперсию частиц полимера Р. Эту дисперсию просеивали и распределение по размеру измеряли способом, идентичным описанному в примере 1. Распределение дисперсии одномодальное, и гранулометрический пик центрируется на 950 нм.

Примеры 20-24

В этих примерах используемыми веществами являются термопластичный полимер Р, являющийся полиамидом 66 с относительной вязкостью 2,6, и добавка А, которая является одним из следующих соединений:

Добавка А: сополимер полиамид-полиалкиленоксид звездообразный гидрофильный, такой как описан в примере 1.

Добавка А2: двухблочный сополимер полиамид-полиалкиленоксид, полученный следующим способом.

В реактор объемом 500 мл, снабженный механической мешалкой, вводили:

73,3 г ε-капролактама (648 ммоль), 7,9 г бензойной кислоты (65 ммоль), 138,8 г Jeffamine® M2070 (65 ммоль), 128 мг Ultranox®236 и 185 мкл 55%-ного водного раствора (р/р) фосфорноватой кислоты.

Реакционную смесь нагревали до 160°С в атмосфере азота и при атмосферном давлении и поддерживали эту температуру в течение 3 часов. Затем реакционную среду нагревали до 250°С, затем выдерживали при этой температуре в течение 1 часа. Затем в системе постепенно создавали вакуум до получения д