Способ приготовления обратной эмульсии для технологий глушения и интенсификации нефтегазовых скважин

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности и может быть использовано при приготовлении обратных эмульсий, используемых в качестве технологических жидкостей при глушении, кислотной обработке, гидроразрыве и перфорации нефтегазовых скважин. Технический результат - упрощение способа приготовления обратной эмульсии и улучшение свойств обратной эмульсии - повышение электростабильности и термостабильности. В способе приготовления обратной гидрофобной эмульсии для обработки призабойной зоны пласта, включающем перемешивание дисперсионной среды, маслорастворимого эмульгатора и дисперсной фазы в емкости корпуса диспергатора, используют в качестве дисперсионной среды нефтяные углеводороды парафинового ряда, в качестве дисперсной фазы - водный раствор соляной кислоты или водный раствор хлористого кальция, или хлористого натрия, или хлористого цинка при следующем соотношении компонентов, об.%: маслорастворимый эмульгатор 1-5, указанная дисперсионная среда 27-45, указанная дисперсная фаза остальное, компоненты вводят в указанную емкость одновременно и перемешивают мешалкой лопастного типа, взаимодействующей со всем объемом смеси при угловой скорости 2000 об/мин, лопасти которой выполнены из стального листа с расположением на одной лопасти отверстий со смещением относительно расположения отверстий на другой лопасти, зазор между лопастями и внутренней поверхностью указанной емкости равен 2-4 мм., 2 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при приготовлении обратных эмульсий, используемых в качестве технологических жидкостей при глушении, кислотной обработке, гидроразрыве и перфорации нефтегазовых скважин.

Известен способ приготовления обратной эмульсии для кислотной обработки призабойной зоны пласта, заключающийся в порционном введении (в 3-4 приема) расчетного количества водного раствора кислоты или водного раствора CaCl2 или NaCl при интенсивном перемешивании (5000 об/мин) в углеводородную фазу. Углеводородная фаза представляет собой смесь необходимого количества эмульгатора (Сонкор-9601 или Сонкор-9701) с расчетным по рецептуре количеством углеводородной жидкости (патент РФ №2255215, кл. Е21В 43/27, опубл. 27.06.2005).

Недостатком указанного способа является сложность и длительность процесса приготовления обратной эмульсии, а также получение эмульсий с низкой электростабильностью.

Известен способ приготовления обратной нефтекислотной эмульсии для обработки призабойной зоны скважины, включающий смешение дисперсионной среды, эмульгатора и раствора соляной кислоты. В качестве эмульгатора используется Эмульгатор «ЯЛАН-Э-1», в качестве соляной кислоты - 22-24%-ный водный раствор ингибированной соляной кислоты. При смешении компоненты загружают в емкость, насосом снизу из емкости отбирают раствор соляной кислоты, другим насосом сверху отбирают дистиллят, насосами направляют раствор соляной кислоты и дистиллят встречными потоками в диспергатор, а после него сверху в емкость. Смешение проводят при температуре от -15 до +30°С в течение 60 мин (патент РФ №2304711, кл. Е21В 43/27, опубл. 20.08.2007).

Недостатком указанного способа является сложность и длительность процесса приготовления обратной эмульсии.

Наиболее близким к предложенному способу по технической сущности является способ приготовления гидрофобной эмульсии для комбинированной технологии глушения и освоения скважин, включающий механическое перемешивание компонентов в мешалке пропеллерного типа в заданных объемных соотношениях. Способ предусматривает проведение следующих операций: вначале в смеситель загружают керосиногазойлевую фракцию нефтяных углеводородов и эмульгатор РДН, затем при постоянном перемешивании небольшими порциями вводят в смеситель концентрированную соляную кислоту с плотностью не менее 1170 кг/м3, затем вводят в качестве утяжелителя небольшими порциями водный раствор хлорида кальция до достижения плотности деблокирующей гидрофобной эмульсии не менее 1200 кг/м3 (патент РФ №2291183, кл. Е21В 43/27, опубл. 10.01.2007).

Недостатком указанного способа является сложность и длительность процесса приготовления обратной эмульсии, а также получение эмульсий с низкой электростабильностью.

Техническим результатом изобретения является упрощение способа приготовления обратной эмульсии, увеличение интенсивности перемешивания и улучшение свойств обратной эмульсии.

Технический результат достигается тем, что в способе приготовления обратной гидрофобной эмульсии для обработки призабойной зоны пласта, включающем перемешивание дисперсионной среды, маслорастворимого эмульгатора и дисперсной фазы в емкости корпуса диспергатора, используют в качестве дисперсионной среды - нефтяные углеводороды парафинового ряда, в качестве дисперсной фазы - водный раствор соляной кислоты или водный раствор хлористого кальция, или хлористого натрия, или хлористого цинка при следующем соотношении компонентов, об.%: маслорастворимый эмульгатор 1-5, указанная дисперсионная среда 27-45, указанная дисперсная фаза остальное, компоненты вводят в указанную емкость одновременно и перемешивают мешалкой лопастного типа, взаимодействующей со всем объемом смеси при угловой скорости 2000 об/мин, лопасти которой выполнены из стального листа с расположением на одной лопасти отверстий со смещением относительно расположения отверстий на другой лопасти, зазор между лопастями и внутренней поверхностью указанной емкости равен 2-4 мм. В способе приготовления гидрофобной эмульсии для обработки призабойной зоны пласта, включающем перемешивание дисперсионной среды, эмульгатора и дисперсной фазы, согласно изобретению все компоненты обратной эмульсии вводят в емкость корпуса диспергатора одновременно и перемешивают мешалкой лопастного типа, взаимодействующей со всем объемом смеси при угловой скорости 2000 об/мин.

Технический результат от использования изобретения заключается в упрощении технологии получения обратных эмульсий за счет одновременного введения компонентов эмульсии, уменьшении времени, необходимого для приготовления обратной эмульсии, и улучшении свойств обратной эмульсии (повышение электростабильности и, следовательно, термостабильности).

Стабильность обратных эмульсий и их структурно-реологические свойства во многом определяются размером микроэмульсионных частиц и шириной распределения частиц по размерам. Чем меньше размеры и уже распределение, тем более устойчива эмульсия. Эти параметры определяются видом и концентрацией эмульгатора, составом водной и углеводородной фаз, а также режимом приготовления эмульсий. Получение устойчивой эмульсии зависит от интенсивности и времени перемешивания. В качестве параметра, характеризующего интенсивность перемешивания, может быть использован критерий Рейнольдса.

При перемешивании мешалкой лопастного типа критерий Рейнольдса определяется по формуле:

, где

n - число оборотов мешалки, с-1;

d - диаметр мешалки, м;

ν - кинематическая вязкость перемешиваемой жидкости, м2/с.

Критерий Рейнольдса характеризует соотношение сил инерции, мерой которых является произведение числа оборотов мешалки n на ее диаметр в квадрате d2, и сил трения, мерой которых является кинематическая вязкость ν.

В процессе приготовления обратной эмульсии в начальный период вязкость системы мала, силы инерции доминируют над силами трения, и наблюдается турбулентный режим перемешивания. В этот период обеспечивается эффективная диспергация системы независимо от конструкции мешалки. По мере дробления капель дисперсной фазы кинематическая вязкость возрастает в сотни раз, подавляя силы инерции, и режим становится ламинарным. Внешне это проявляется в том, что эмульсия перемешивается лишь в зоне вращения лопастей, выше и ниже мешалки система практически неподвижна. В период ламинарного режима перемешивания высокая эффективность смешения достигается применением мешалки лопастного типа, взаимодействующей со всем объемом эмульсии. Таким образом, мешалка пропеллерного типа с узкими лопастями недостаточно эффективна.

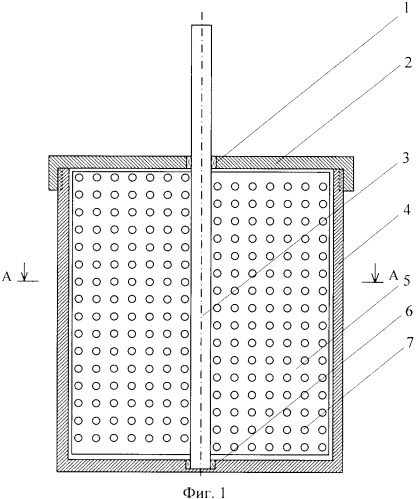

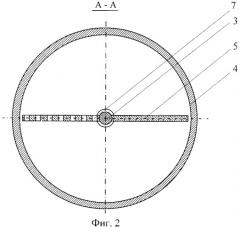

Диспергатор с мешалкой лопастного типа, позволяющей перемешивать эмульсию по всему объему емкости диспергатора, поясняется чертежами, где на фиг.1 изображен продольный, а на фиг.2 - поперечный разрез мешалки.

Диспергатор состоит из корпуса 4, крышки 2, верхнего 1 и нижнего 6 подшипников и мешалки лопастного типа. Мешалка состоит из оси 3 и закрепленых на ней двух лопастей 5. Лопасти изготовлены из стального листа с просверленными в нем отверстиями 7. Ряд отверстий одной лопасти смещен относительно ряда отверстий другой лопасти на расстояние, составляющее половину расстояния между соседними рядами отверстий. Подшипники позволяют уменьшить трение оси 3 мешалки и ликвидируют биение лопастей 5 о стенки корпуса 4 диспергатора. Крышка 2 устанавливается на корпус 4 диспергатора, например, посредством резьбового соединения. Лопасти мешалки по высоте и ширине занимают все пространство емкости диспергатора с учетом зазора. Зазор между лопастями и внутренней поверхностью емкости (стенками, дном и крышкой) должен быть минимальным (2-4 мм), что позволяет охватить весь объем смеси и уменьшить зону застоя эмульсии во время перемешивания.

Диспергатор с мешалкой лопастного типа работает следующим образом.

В емкость корпуса 4 диспергатора устанавливается мешалка лопастного типа, после чего загружается необходимое количество дисперсионной среды, эмульгатора и дисперсной фазы. Затем на корпус 4 навинчивается крышка 2. Верхняя часть оси 3 соединяется с валом электродвигателя (на фигурах не показан) необходимой мощности. В движение приводится только ось 3 с лопастями 5, корпус 4 с крышкой 2 при необходимости фиксируется.

При приготовлении эмульсий использовались следующие реагенты и товарные продукты, их содержащие.

В качестве маслорастворимых эмульгаторов использовали Сонкор-9601 (ТУ 2415-009-00151816-98), Сонкор-9701 (ТУ 2415-006-00151816-2000), представляющих собой смесь продуктов реакции аминов с жирными кислотами таллового масла, Эмультал (ТУ 6-14-1035-79) - смесь сложных моноэфиров кислот таллового масла и триэтаноламина и ЯЛАН-Э-1 (ТУ 2458-012-22657427-2000) - продукт конденсации полиэтиленполиаминов с жирными кислотами таллового масла.

В качестве дисперсной фазы использовали соляную кислоту, в том числе и ингибированную (ТУ 481482), или растворы хлористого кальция, либо хлористого натрия, либо хлористого цинка.

В качестве углеводородной жидкости использовали нефтяные углеводороды парафинового ряда, например ШФЛУ (широкая фракция низкокипящих легких углеводородов), дизельное топливо, легкую сырую нефть или КГФНУ (керосиногазойлевую фракцию нефтяных углеводородов).

В примерах при приготовлении обратных эмульсий использовали следующее соотношение компонентов, об.%:

| маслорастворимый эмульгатор | 1-5 |

| углеводородная жидкость | 27-45 |

| водный раствор соляной кислоты | |

| или водный раствор хлористого кальция | остальное |

Обратную эмульсию в заявляемом способе готовят следующим образом. Расчетное по рецептуре количество углеводородной жидкости, эмульгатора (Сонкор-9701, Сонкор-9601, Эмультал, ЯЛАН-Э-1) и водной фазы (водный раствор кислоты или водный раствор хлористого кальция) загружают в емкость корпуса диспергатора с мешалкой лопастного типа одновременно и в полном объеме. Время перемешивания компонентов эмульсии составляет 5 мин при угловой скорости 2000 об/мин.

Эффективность предлагаемого способа оценивалась в лабораторных условиях путем измерения электростабильности обратных эмульсий. Измерение электростабильности эмульсий производили на приборе ТЭЭ-01 (аналог прибора ИГЭР-1). При этом измеряли напряжение, соответствующее моменту разрушения эмульсии, заключенной между электродами измерительной ячейки, погруженной в эмульсию. Готовая обратная эмульсия выдерживалась в течение 2 часов, после чего производился замер электростабильности при 20°С.

Пример 1.

Для приготовления 100 мл обратной эмульсии с использованием в качестве дисперсной фазы водного раствора хлористого кальция согласно изобретению брали 3 мл эмульгатора ЯЛАН Э-1, 27 мл дизельного топлива и 70 мл 40%-ного водного раствора хлористого кальция. Все компоненты загружали в емкость корпуса диспергатора с мешалкой лопастного типа одновременно. Время перемешивания составляло 5 мин при угловой скорости 2000 об/мин. Приготовление эмульсии велось при 20°С. Готовая эмульсия выдерживалась в состоянии покоя в течение 2 часов, после чего производился замер электростабильности и кинематической вязкости (ГОСТ 33-2000). Критерий Рейнольдса определяли по формуле:

Электростабильность обратной эмульсии составила 205 В.

Пример 2.

Для приготовления 100 мл обратной эмульсии с использованием в качестве дисперсной фазы водного раствора соляной кислоты согласно изобретению брали 1 мл эмульгатора ЯЛАН Э-1, 29 мл дизельного топлива и 70 мл 12%-ного водного раствора хлористого кальция. Все компоненты загружали в емкость корпуса диспергатора с мешалкой лопастного типа одновременно. Время перемешивания составляло 5 мин при угловой скорости 2000 об/мин. Приготовление эмульсии велось при 20°С. Готовая эмульсия выдерживалась в состоянии покоя в течение 2 часов, после чего производился замер электростабильности и кинематической вязкости (ГОСТ 33-2000). Критерий Рейнольдса определяли по формуле:

Электростабильность обратной эмульсии составила 125 В.

Пример 3 (прототип).

Составы в способе по прототипу готовят с применением мешалки пропеллерного типа. Загрузку водной фазы в емкость корпуса диспергатора осуществляют постепенно (небольшими порциями) при угловой скорости 5000 об/мин. Время перемешивания компонентов эмульсии составляет 10 мин - в 2 раза больше по сравнению с заявляемым способом.

Для приготовления 100 мл обратной эмульсии с использованием в качестве дисперсной фазы водного раствора хлористого кальция в способе по прототипу компоненты и их количество брали согласно примеру 1. Первоначально производили растворение эмульгатора в дизельном топливе, после чего загружали полученную смесь в емкость корпуса диспергатора с мешалкой пропеллерного типа. По мере перемешивания компонентов постепенно загружали водный раствор хлористого кальция. Время перемешивания составляло 10 мин при угловой скорости 5000 об/мин. Замер электростабильности и кинематической вязкости, а также определение критерия Рейнольдса проводилось по схеме, описанной в примере 1:

Электростабильность обратной эмульсии составила 100 В.

Пример 4 (прототип).

Для приготовления 100 мл обратной эмульсии с использованием в качестве дисперсной фазы водного раствора соляной кислоты в способе по прототипу компоненты и их количество брали согласно примеру 2.

Процесс приготовления обратной эмульсии производили по схеме, описанной в примере 3. В результате установлено:

Электростабильность обратной эмульсии составила 80 В.

Из приведенных примеров видно, что в предлагаемом способе критерий Рейнольдса в 1,6 раз выше по сравнению со способом по прототипу, что позволяет сделать выводы о более интенсивном и эффективном перемешивании мешалкой лопастного типа, взаимодействующей со всем объемом смеси при меньшей угловой скорости вращения мешалки (2000 об/мин) и при одновременной загрузке всех компонентов эмульсии.

Согласно результатам экспериментов по определению электростабильности обратных эмульсий следует, что предлагаемый способ приготовления обратной эмульсии значительно эффективнее способа по прототипу, так как при его применении электростабильность обратных эмульсии возрастает в 1,5-2,0 раза.

Применение предложенного способа приготовления обратной эмульсии для обработки призабойной зоны пласта позволяет упростить процесс приготовления, снизить время приготовления составов в 2 раза и улучшить электростабильность обратных эмульсий в 1,5-2,0 раза.

Способ приготовления обратной гидрофобной эмульсии для обработки призабойной зоны пласта, включающий перемешивание дисперсионной среды, маслорастворимого эмульгатора и дисперсной фазы в емкости корпуса диспергатора, отличающийся тем, что используют в качестве дисперсионной среды нефтяные углеводороды парафинового ряда, в качестве дисперсной фазы - водный раствор соляной кислоты или водный раствор хлористого кальция или хлористого натрия, или хлористого цинка при следующем соотношении компонентов, об.%:

| маслорастворимый эмульгатор | 1-5 |

| указанная дисперсионная среда | 27-45 |

| указанная дисперсная фаза | остальное, |