Способ переработки медных сульфидных материалов на черновую медь

Иллюстрации

Показать всеСпособ может быть использован для плавки сульфидных медных материалов на черновую медь, в том числе никельсодержащих. Способ непрерывной переработки медных, в том числе никельсодержащих, сульфидных материалов включает окислительную плавку в печи сульфидного материала совместно с флюсами с получением черновой меди, шлака, концентрированных по SO2 газов при удельном расходе кислорода в пределах 150-240 нм3 на 1 т перерабатываемого сухого сульфидного материала. После плавки ведут обеднение полученного шлака. Обеднение шлака ведут непрерывно на восстановительной стадии в восстановительной зоне печи при использовании для этого смеси кислородсодержащего газа и углеводородного топлива при коэффициенте расхода кислорода (α) в пределах от 0,5 до 0,9. Техническим результатом изобретения является повышение прямого извлечения меди в черновую. 4 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Предлагаемое изобретение относится к области цветной металлургии, в частности к способу переработки медных, в том числе никельсодержащих, сульфидных материалов на черновую медь.

Известен способ (US 4802916, МПК С22В 15/00) получения черновой меди из медного концентрата от разделения файнштейна, согласно которому концентрат на первой стадии подвергают взвешенному конвертированию с получением получерновой меди, в которой содержится 4-6% Ni и 2-3% S, а затем получерновую медь конвертируют до черновой меди в конвертере финишного конвертирования, используя верхнюю продувку кислородсодержащим газом и донное перемешивание инертным газом (азотом). К недостаткам известного способа следует отнести недостаточно высокую степень утилизации серы, так как ее утилизация на операции финишного конвертирования экономически нецелесообразна, а также образование свернутых никелевых шлаков, которые в настоящее время переводятся в жидкотекучее состояние путем обработки медно-никелевым штейном с добавкой дорогостоящего ферросилиция.

Известен способ непрерывной плавки сульфидных медьсодержащих концентратов (SU 1734389, МПК 6 С22В 15/00), предполагающий с помощью верхней подачи кислородсодержащего дутья получение трехслойной ванны расплава, состоящей из шлака, штейна и получерновой меди. Высоту слоя штейна в печи поддерживают постоянной за счет выдержки стабильного соотношения сульфидной шихты и кислорода, а высоту слоев шлака и получерновой меди регулируют путем выпуска из печи. К недостаткам известного способа следует отнести необходимость конвертирования получаемой меди, содержащей 1,5-2,5% серы и 5-6% никеля. При конвертировании образуется свернутый никелевый медьсодержащий шлак, который крайне неудобен в процессе дальнейшей переработки (не дробится, трудно опробуется) и с которым теряется значительное количество механически запутавшейся металлической меди. Кроме того, к недостаткам следует отнести практическую нецелесообразность утилизации серы на операции финишного конвертирования, а сама технология плавки в трехслойном режиме на получерновую медь позволяет утилизировать только 93-95% содержащейся в сульфидном концентрате серы.

Известен способ непрерывного конвертирования жидких и твердых сульфидных материалов (RU 2071982, МПК 6 С22В 15/06). Способ включает загрузку сульфидных материалов в печь, подачу кислородсодержащего дутья в слой штейно-металлошлаковой эмульсии через горизонтальные дутьевые устройства, расположенные равномерно в боковых стенках печи, удаление жидких продуктов конвертирования из печи. Недостатком указанного способа является возможность периодического образования между слоями шлака и меди промежуточного слоя штейна. Наличие промежуточного слоя штейна неизбежно приводит к образованию не черновой, а получерновой меди. Поскольку допускается периодическое получение получерновой меди, данная технология непрерывного конвертирования должна предусматривать и обязательную в этом случае операцию финишного конвертирования. Недостатки такого конвертирования идентичны недостаткам двух вышепредставленных способов: нецелесообразность утилизации серы на операции финишного конвертирования и образование свернутых никелевых шлаков в случае переработки медных никельсодержащих материалов. В случае получения в печи не получерновой, а черновой меди недостатком технологии следует считать невысокое прямое извлечение меди в черновую медь, так как операция обеднения образующегося при окислительной плавке шлака технологией не предусматривается.

Наиболее близким к предлагаемому изобретению по технической и технологической сущности является способ (RU 2169202, МПК 7 С22В 15/00) переработки медного концентрата на черновую медь, включающий загрузку шихты, продувку расплава с образованием шлака и черновой меди и выпуск этих продуктов плавки. При этом окислительную плавку концентрата ведут при соотношении загрузки концентрата и подачи кислородсодержащего газа в пределах 1,0-1,3 от теоретически необходимого для окисления всей серы и примесей (Fe, Ni, Со) до оксидов, а перед выпуском шлака, который осуществляют периодически, проводят операцию обеднения шлака, меняя соотношение загружаемого концентрата и кислородсодержащего дутья в пределах 0,3-1,0 от теоретически необходимого для окисления всей серы и примесей (Fe, Ni, Co) до оксидов. При этом добиваются снижения содержания оксидной меди в шлаке с 35 до 22%.

Данный способ имеет следующие недостатки.

Достаточно высокое остаточное содержание меди в шлаке после операции обеднения. Это связано с тем, что при восстановлении шлака сульфидным концентратом в шлак переходят по обменным реакциям железо, кобальт и часть никеля концентрата, что на фоне снижения концентрации в шлаке меди приводит к заметному увеличению в шлаке концентраций железа и никеля. При попытках более глубокого восстановления шлака по меди концентрации железа и никеля в шлаке еще больше возрастают и происходит выпадение из шлака твердой железо-никелевой шпинели в результате насыщения ею гомогенного силикатного расплава. Следствием нахождения в шлаке значительных количеств твердой шпинели является, как известно, неизбежное вспенивание шлака и создание аварийной ситуации.

Непостоянство уровней шлака и черновой меди в печи, что связано с периодичностью чередующихся операций окислительной плавки и обеднения шлака в одном печном пространстве. Поскольку зона нахождения черновой меди в печи футеруется огнеупорным кирпичом (зона шлака является кессонированной), непостоянство уровней шлака и меди предполагает периодический контакт агрессивного, из-за высокого содержания оксидной меди (на окислительной стадии концентрация меди достигает 35 мас.%), шлакового расплава с огнеупорной футеровкой с быстрым износом последней.

Совмещение в одном печном пространстве двух процессов (окислительной плавки и обеднения шлака) приводит к непостоянству состава продуктов плавки (меди, шлака, отходящих газов) и делает весьма сложным автоматический контроль управления такой технологией.

Задачей изобретения является разработка способа непрерывной переработки сульфидных медных материалов на черновую медь. Техническим результатом является увеличение прямого извлечения меди в черновую медь, максимальная утилизация серы, поддержание уровней шлака и меди в печи на постоянном уровне.

Заявленный технический результат достигается тем, что в способе переработки медных сульфидных, в том числе никельсодержащих материалов, включающем окислительную плавку сульфидного материала совместно с флюсами с получением черновой меди, шлака, концентрированных по SO2 газов при удельном расходе кислорода в пределах 150-240 нм3 на 1 т перерабатываемого сухого сульфидного материала и обеднение шлаков окислительной стадии, согласно изобретению обеднение шлака ведут непрерывно в восстановительной зоне печи, используя для этого смесь кислородсодержащего газа и углеводородного топлива при коэффициенте расхода кислорода (α) в пределах от 0,5 до 0,9.

На окислительную стадию процесса возможно дополнительно подавать уголь.

На окислительную стадию процесса возможна дополнительная подача углеводородного топлива.

На окислительную стадию процесса совместно с SiO2-содержащим флюсом возможна подача СаО-содержащего флюса из расчета получения шлаков с отношением SiO2/CaO от 3/1 до 1/1, причем суммарный расход флюсов на окислительную плавку определяется из соображений поддержания в шлаке окислительной стадии суммы концентраций железа, никеля и кобальта не более 30 мас.%.

На стадию обеднения шлака наряду с углеводородным топливом может быть подан твердый уголь с расходом 0,1-5% от массы восстанавливаемого шлака.

В предлагаемом нами способе плавку сульфидного материала (концентрата, гранулированного или дробленого штейна) ведут в две стадии, каждую из которых осуществляют в отдельной зоне печи с разделенными газовыми пространствами. На первой стадии осуществляют процесс окислительной плавки, на второй стадии - восстановительное обеднение шлакового расплава. Процесс осуществляется непрерывно, продукты плавки: шлак и черновая медь, выпускаются непрерывно. Например, для выпуска меди может быть предусмотрено сифонное устройство, шлак непрерывно сливается через сливной порог, расположенный на определенной высоте печи. Непрерывность осуществления окислительной и восстановительной стадий создает предпосылки для поддержания постоянства уровней в печи шлака и черновой меди, что является важным преимуществом процесса, позволяющим надежно защищать огнеупорную футеровку от разрушения агрессивным шлаком окислительной стадии (см. недостатки способа-прототипа RU 2169202).

На окислительную стадию подаются медный сульфидный материал, SiO2 и СаО-содержащие флюсы, твердый уголь (в случае возникновения дефицита тепла при плавке), кислородсодержащее дутье (смесь технологического кислорода и воздуха) и жидкое или газообразное углеводородное топливо. Последнее подают также в случае необходимости, т.е. при дефиците тепла в процессе плавки. Удельный расход кислорода на окислительную стадию процесса поддерживается в пределах 150-240 м3/т сухого сульфидного материала и рассчитывается как отношение расхода кислорода к расходу сульфидного материала (на сухую массу). При этом расход кислорода по отношению к сульфидному материалу рассчитывается как разность общего расхода кислорода за вычетом расхода кислорода, пошедшего на сжигание твердого и/или газообразного (жидкого) топлива. Расход кислорода на сжигание топлива рассчитывается, исходя из полного сжигания последнего. Ниже представлено уравнение для расчета удельного расхода кислорода:

- расход кислорода на окислительную зону печи, нм3/ч;

%O2 - объемная доля кислорода в технологическом кислороде;

Vвозд - расход воздуха на окислительную зону печи, нм3/ч;

QCxHy - расход углеводородного топлива, нм3/ч;

КCxHy - коэффициент, характеризующий тип топлива для условий его полного сжигания (например, для природного газа он равен 2,1, для пропан-бутана - 5,8 и т.д.);

QC - расход твердого углеродистого восстановителя, т/ч;

КC -коэффициент, характеризующий тип твердого восстановителя (содержание в нем углерода и летучих) для условий его полного сжигания;

WC - массовая доля влаги в твердом углеродистом восстановителе;

Qсульф - расход сульфидного материала, т/ч;

WСульф - массовая доля влаги в сульфидном материале, т/ч;

Количество кислорода, подаваемого на окисление сульфидного материала, рассчитывается, исходя из необходимости полного окисления серы, металлов-примесей (например, железа, никеля, кобальта) и частичного окисления меди до оксида меди (I). В зависимости от состава перерабатываемого сульфидного материала удельный расход кислорода на реализацию окислительной стадии процесса может изменяться в пределах, указанных выше. Снижение удельного расхода кислорода ниже 150 нм3/т приводит к неполному окислению серы, металлов-примесей, и, следовательно, получаемая медь является не черновой, а получерновой и требует дополнительной операции конвертирования. Повышение удельного расхода кислорода свыше 240 нм3/т приводит к неоправданному переокислению меди и, следовательно, повышенному расходу углеводородного топлива на восстановительной стадии. Кроме того, возможно расслоение шлака с образованием очень агрессивного для огнеупорной футеровки промежуточного слоя на основе оксида меди (I) между слоями черновой меди и шлака.

На восстановительной стадии реализуется процесс восстановления шлакового расплава, поступающего с окислительной стадии, газовой смесью, состоящей из кислорода, воздуха и углеводородного топлива. При этом соотношение топлива и воздушно-кислородной смеси подбирают таким образом, чтобы коэффициент расхода кислорода (α) находился в пределах от 0,50 до 0,90. Коэффициент (α) рассчитывается следующим образом:

где

VO2 - расход кислорода на восстановительную зону печи, нм3/ч;

%O2 - объемная доля кислорода в технологическом кислороде;

Vвозд - расход воздуха на восстановительную зону печи, нм3/ч;

QCxHy - расход углеводородного топлива, нм3/ч;

КCxHy - коэффициент, характеризующий тип топлива для условий его полного сжигания.

Дополнительно в восстановительную зону может загружаться твердый углеродистый восстановитель в количестве от 0,1 до 5% от массы шлака. Это делается при возникновении дефицита тепла. В этом случае коэффициент α следует увеличивать, и может возникнуть ситуация, когда восстановительного потенциала оказывается недостаточно для обеспечения требуемой степени восстановления меди из шлака. Тогда необходимый восстановительный потенциал достигается дополнительным вводом на стадию обеднения твердого угля. Кроме того, ввод угля позволяет сэкономить часть углеводородного топлива.

Цель восстановительной стадии - обеспечить частичное восстановление оксидной меди из шлакового расплава, не допустив при этом насыщение шлака железо-никелевой шпинелью (магнетитом). Для этого, во-первых, используют углеродсодержащие восстановители, эффективно разрушающие шпинели. Во-вторых, сами эти восстановители в отличие от сульфидного концентрата не содержат в заметных количествах элементов (железа, никеля, кобальта и пр.), способных окисляться и тем самым увеличивать вероятность образования в шлаке шпинелей. В-третьих, при плавке в шихту добавляют СаО-содержащий флюс, увеличивающий предел растворимости в шлаке шпинелей.

Недопустимость очень глубокого восстановления шлака по меди диктуется конечной целью процесса - получением кондиционной по содержанию металлов-примесей черновой меди. В случае глубокого восстановления шлака в восстановительной зоне печи вместе с медью будет восстановлена часть примесных металлов (например, железа, никеля и кобальта). Создание относительно невысокого восстановительного потенциала в восстановительной зоне печи обеспечивает условия, при которых восстанавливается практически только одна медь.

Повышение коэффициента расхода кислорода (α) свыше 0,90 приводит к невозможности восстановления меди из шлакового расплава. Понижение коэффициента расхода кислорода ниже 0,50 приводит к глубокому восстановлению меди, что в свою очередь приводит к восстановлению и части металлов примесей. Аналогично объясняется и выбранный диапазон расхода твердого углеродистого восстановителя. При расходе твердого восстановителя ниже 0,1% не происходит восстановления меди из шлака, при расходе более 5% восстанавливаются в значительных количествах металлы-примеси. При этом качество черновой меди ухудшается, и такую медь перед рафинированием необходимо подвергать операции конвертирования. Поддержание коэффициента расхода кислорода и расхода твердого восстановителя в указанных выше пределах позволяет обеспечить требуемую степень восстановления меди из шлакового расплава при незначительном восстановлении металлов примесей, что не сказывается существенным образом на качестве черновой меди.

Пример

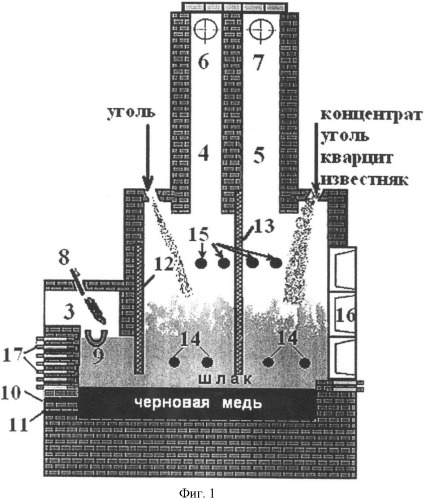

Испытания новой технологии выполняли с медным никельсодержащим концентратом от разделения файнштейна на опытно-промышленной двухзонной печи Ванюкова (фиг.1), построенной в 2005 г на комбинате «Североникель», принадлежащем ОАО «ГМК «Норильский Никель».

Общая площадь пода двухзонной печи Ванюкова составляет 11,4 м2. Площадь окислительной зоны - 4,7 м2, площадь восстановительной зоны - 4,7 м2, площадь сифона - 2,0 м2. Окислительная зона печи снабжена 6 фурмами (4 основных, 2 дополнительных в торце печи), восстановительная зона - 4 фурмами. Конструкция фурм, их расположение, а также количество подаваемого через них воздушно-кислородного дутья и топлива идентичны промышленным, что позволяет с высокой степенью достоверности прогнозировать процессы окисления и восстановления по результатам испытаний на опытно-промышленной печи. Рабочие пространства зон печи разделены водоохлаждаемыми перегородками, металлическая фаза в печи - общая, системы газоудаления - раздельные. Газы зоны окисления, содержащие SO2, направляются на сернокислотное производство, газы зоны восстановления, содержащие СО и Н2, дожигаются воздухом через специально установленные в верхнем ряду кессонов фурмы и систему организованных подсосов, очищаются от пыли в электрофильтре и выбрасываются в атмосферу. Сифон печи имеет оригинальную конструкцию и предусматривает возможность выпуска черновой меди как в непрерывном режиме, так и периодически. Уровень сливного порога для непрерывного удаления шлака из печи находится на высоте 2200 мм от пода печи, уровень меди в агрегате поддерживался на высоте 800-900 мм.

Состав перерабатываемого медного концентрата, мас.%: Cu 67-67,5; Ni 3,8-3,9; Со 0,23-0,25; Fe 4,4-4,6; S 21,2-21,5. Содержание влаги 6,5%. В качестве флюсов использовали кварцит и известняк. Содержание в кварцевом флюсе SiO2 73,0 мас.%, содержание в известняке СаО 53,6 мас.%. В качестве твердого топлива использовали антрацит. Содержание в антраците, мас.%: С 79,4; S 2,6. В качестве углеводородного топлива и восстановителя использовали пропан-бутановую смесь. Содержание в пропан-бутановой смеси, мас.%: пропан и пропилены 40-48; бутан и бутилены 48 - 57; этан и этилены 0,8-2,9. Кислородсодержащее дутье состояло из смеси технологического кислорода и компрессорного воздуха.

Производительность по концентрату составляла 4-5 т/ч. В ходе испытаний переработано 1977 т медного концентрата. Печь проработала в режиме отработки технологии в течение 22 суток.

Фиг.1 - схематическое изображение двухзонной печи Ванюкова: 1 - окислительная зона; 2 - восстановительная зона; 3 - сифон; 4, 5 - аптейки восстановительной и окислительной зон; 6, 7 - газоходы восстановительной и окислительной зон; 8 - горелка; 9 - сливной шлаковый порог; 10 - шпур для выпуска меди; 11 - аварийный шпур; 12, 13 - водоохлаждаемые перегородки; 14 - фурмы; 15 - фурмы для дожига отходящих газов; 16 - медные кессоны; 17 - закладные медные холодильники.

В окислительную зону печи непрерывно загружали концентрат и смесь кварцевого и известкового флюсов, антрацит. Расход кварцевого флюса составлял 8-15% от концентрата, расход известняка - 5-10% от концентрата, расход антрацита - 2,5-3,0% от концентрата. Через фурмы в боковых стенках печи подавали воздушно-кислородную смесь с общим расходом 2100-2500 нм3/ч. Обогащение дутья по кислороду составляло от 85 до 93%. Через часть фурм для компенсации тепловых потерь печи малого масштаба подавали пропан-бутановую смесь с расходом 210-250 нм3/ч.

В процессе опытно-промышленных испытаний отрабатывали как только окислительную стадию процесса, так и основной двухстадиальный вариант технологии: окислительная плавка и обеднение шлаков. При отработке окислительной стадии в зоне восстановления поддерживали соотношение кислорода и пропан-бутановой смеси, обеспечивающее неизменность состава образующегося в окислительной зоне шлака (α=0,91-0,95). Типичные составы черновой меди и шлака, полученных при удельных расходах в диапазоне от 198 до 206 нм3/т, представлены в таблице 1.

| Таблица 1Составы черновой меди и шлаков, полученных в результате опытно-промышленных испытаний окислительной стадии процесса | ||||||||||||

| U, нм3/т | Содержание в черновой меди, мас.% | Содержание в шлаке, мас.% | ||||||||||

| Ni | Cu | Со | Fe | S | O | Ni | Cu | Со | Fe | SiO2 | CaO | |

| 206 | 0.37 | 98.85 | 0.004 | 0.02 | 0.05 | 1.35 | 6.5 | 24.8 | 0.52 | 17.5 | 29.6 | 12.0 |

| 203 | 0.42 | 98.76 | 0.004 | 0.02 | 0.04 | 1.18 | 7.7 | 22.2 | 0.59 | 17.3 | 25.1 | 11.6 |

| 198 | 0.38 | 98.79 | 0.005 | 0.06 | 0.03 | 0.88 | 8.0 | 19.8 | 0.61 | 17.9 | 29.0 | 10.4 |

| 202 | 0.37 | 98.85 | 0.004 | 0.02 | 0.05 | 1.05 | 7.6 | 21.6 | 0.60 | 17.3 | 25.7 | 11.2 |

| 205 | 0.52 | 98.49 | 0.005 | 0.03 | 0.06 | 1.24 | 7.4 | 23.8 | 0.59 | 16.9 | 25.2 | 12.7 |

| Ср. знач. | 0.41 | 98.75 | 0.005 | 0.03 | 0.05 | 1.14 | 7.4 | 22.4 | 0.58 | 17.4 | 26.9 | 11.6 |

При реализации варианта технологии получения черновой меди в две стадии в восстановительной зоне поддерживали коэффициент расхода кислорода в пределах, обеспечивающих частичное восстановление меди из шлакового расплава. В окислительной зоне процесс вели без изменения, т.е. как при испытаниях только окислительной стадии. В восстановительную зону подавали кислородно-воздушную смесь с общим расходом 1100-1500 нм3/час. Обогащение дутья по кислороду составляло от 85 до 93%. Расход пропан-бутановой смеси составлял 240-260 нм3/час. Коэффициент расхода кислорода (а) изменялся в пределах от 0.90 до 0,50.

Составы полученных в результате реализации полного варианта технологии шлаков и черновой меди (объединенной в печи в результате протекания процессов в окислительной и восстановительной зонах) представлены в таблице 2.

Фиг.2 - микроструктуры шлака после обеднения медным концентратом по способу-прототипу (а) и по предлагаемому способу (б).

1 - силикатное стекло; 2 - железо-никелевая шпинель (находится в расплаве в твердом состоянии); 3 - корольки металлической меди.

| Таблица 2Составы получаемых черновой меди и шлака в результате испытаний полного (в две стадии) варианта технологии | ||||||||||||

| Коэф-т α в восст.зоне | Содержание в черновой меди, мас.% | Содержание е в шлаке, мас.% | ||||||||||

| Ni | Cu | Со | Fe | S | O | Ni | Cu | Со | Fe | SiO2 | CaO | |

| 0,79 | 0,47 | 98,5 | 0,005 | 0.03 | 0,05 | 0,53 | 7.7 | 8.0 | 0,72 | 21,1 | 31,3 | 17,9 |

| 0,78 | 0,42 | 99,0 | 0,005 | 0,02 | 0,03 | 0,88 | 8,5 | 8,0 | 0,71 | 20,8 | 32,5 | 14,9 |

| 0,78 | 0,55 | 98,8 | 0,005 | 0,02 | 0.05 | 0,72 | 8,4 | 9,6 | 0,72 | 21,5 | 33,7 | 15,5 |

| ср. знач. | 0,48 | 98,8 | 0,005 | 0,02 | 0,04 | 0,71 | 8,2 | 8,5 | 0,72 | 21,1 | 32,5 | 16,1 |

Примечание: удельный расход кислорода в окислительной зоне поддерживался в пределах 195-205 нм3/т.

Таким образом, предлагаемый процесс окислительной плавки медного никельсодержащего концентрата, совмещенный с процессом непрерывного обеднения шлака окислительной стадии в восстановительной зоне печи, позволяет в 2,5-3 раза снизить концентрацию меди в шлаке по сравнению со способом-прототипом RU 2169202 (опробованным на том же сульфидном материале - медном концентрате от разделения файнштейна) при сохранении качества черновой меди по содержанию в ней никеля на том же уровне. Такое значительное снижение концентрации меди становится возможным в результате того, что для восстановления шлака применяются углеводороды и твердый уголь, т.е. восстановители, эффективно разрушающие шпинели и сами не содержащие в заметных количествах элементов (железо, никель, кобальт и пр.), способных окисляться и увеличивать вероятность образования шпинелей. Кроме того, в предлагаемом способе в шихту вводится СаО-содержащий флюс, который увеличивает предел насыщения силикатного шлакового расплава железо-никелевой шпинелью. Все это в отличие от способа-прототипа, использующего обеднение сульфидным концентратом, позволяет даже при весьма существенном снижении концентрации меди в шлаке сохранять гомогенность шлакового расплава и гарантировать стабильность протекания процесса без вспенивания расплава.

В качестве примера на фиг.2 представлены микроструктуры шлаковых расплавов, полученных в результате обеднения шлаков исходным медным концентратом в способе-прототипе и газовой смесью кислорода и углеводородного топлива в предлагаемом способе.

Из сравнения микроструктур отчетливо видно, что в случае обеднения медным концентратом в шлаке присутствует значительное количество железо-никелевой шпинели, не наблюдающейся в шлаке, обедняемом по предлагаемому способу.

Таким образом, в результате выполненных опытно-промышленных испытаний было установлено, что прямое извлечение меди из концентрата в черновую медь составляет 95,5%, извлечение серы в концентрированные по SO2 газы - 99,6%. Температуру шлака поддерживали на уровне 1300-1400°С, температуру черновой меди -1150-1200°С.

В таблице 3 представлены другие примеры реализации плавки медного концентрата в двухзонной печи Ванюкова за пределами оптимальных диапазонов указанных выше параметров.

| Таблица 3Результаты переработки медного концентрата от разделения файнштейна в двухзонной печи Ванюкова при отклонении параметров от оптимальных значений. | |||||||||||||

| Отклонение параметра от оптимального | Состав черновой меди, мас.% | Состав шлака, мас.% | Комментарий | ||||||||||

| Ni | Cu | Со | Fe | S | O | Ni | Cu | Со | Fe | SiO2 | CaO | ||

| U<150нм3/т (50 нм3/т) | 7,90 | 87,7 | 0,04 | 0,07 | 1,10 | 0,10 | 2,8 | 4,7 | 0,86 | 26,8 | 30,2 | 12,3 | Получена получерновая медь со значительным содержанием серы и никеля. Требуется операция конвертирования такой меди перед анодным рафинированием Между слоями шлака и получерновой меди в печи диагностирован слой штейна, содержащего, мас.%: Ni 3,4; Cu 76,6; Со 0,12; Fe 0,35; S 19,5. |

| U>240 нм3/т (245 нм3/т) | 0,12 | 99,3 | <0,01 | <0,01 | <0.01 | 2,10 | 6,2 | 38,3 | 0,19 | 14,0 | 19,7 | 6,0 | Между слоями шлака и черновой меди диагностирован слой оксидной фазы на основе Cu2O, агрессивной по отношению к огнеупорной футеровке. Содержание в оксидной фазе, мас.%: Ni 3,5; Cu 70,5; Со 0,19; Fe 8,1; S 0,096. Извлечение меди в черновую медь на окислительной стадии процесса снизилось по сравнению с окислительной плавкой при оптимальных значениях U с 89 до 75%. |

| α>0,9 (0,95) U=206 нм3/т | 0,38 | 98,8 | <0,01 | 0,08 | 0,03 | 1,25 | 5,6 | 25,2 | 0,40 | 17,5 | 25,5 | 11,5 | Обеднение шлака по меди не произошло. Шлак окислительной зоны практически идентичен по составу шлаку восстановительной зоны и содержал, мас.%: Ni 5,5; Cu 25,7; Со 0,40; Fe 17,6; SiO2 24,4; CaO 11,5. |

| α<0,5 (0,45) U=199 нм3/т | 1,56 | 97,1 | 0,05 | 0,40 | 0,02 | 0,57 | 6,1 | 2,8 | 0,65 | 21,7 | 35,4 | 15,2 | Получена медь с повышенным содержанием никеля. Требуется операция конвертирования перед анодным рафинированием с образованием свернутых никелевых шлаков. |

Примечание: в двух верхних примерах представленные составы шлака и меди характеризуют работу только окислительной зоны печи, в двух нижних примерах составы шлака и меди характеризуют работу двухзонной печи, т.е. состав шлака после обеднения, а состав меди относится к объединенной металлической фазе печи.

1. Способ непрерывной переработки медных и никельсодержащих медных сульфидных материалов, включающий окислительную плавку в печи сульфидного материала совместно с флюсами с получением черновой меди, шлака, концентрированных по SO2 газов при удельном расходе кислорода в пределах 150-240 нм3 на 1 т перерабатываемого сухого сульфидного материала и обеднение этого шлака, отличающийся тем, что переработку ведут в печи с двумя зонами - окислительную плавку ведут в окислительной зоне, а обеднение шлака ведут непрерывно в восстановительной зоне печи при использовании для этого смеси кислородсодержащего газа и углеводородного топлива при коэффициенте расхода кислорода (α) в пределах от 0,5 до 0,9.

2. Способ по п.1, отличающийся тем, что на окислительную плавку дополнительно подают уголь.

3. Способ по п.1, отличающийся тем, что на окислительную плавку дополнительно подают углеводородное топливо.

4. Способ по п.1, отличающийся тем, что на окислительную плавку совместно с SiO2-содержащим флюсом подают СаО-содержащий флюс из расчета получения шлаков с отношением SiO2/CaO от 3/1 до 1/1, причем суммарный расход флюсов на окислительную плавку определяют из условий поддержания в шлаке суммы концентраций железа, никеля и кобальта не более 30 мас.%.

5. Способ по п.1, отличающийся тем, что на обеднение шлака совместно с углеводородным топливом подают твердый уголь.