Шихта для антифрикционного композиционного материала на основе алюминия и спеченный антифрикционный композиционный материал на основе алюминия, полученный с ее использованием

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к спеченным композиционным материалам на основе алюминия для деталей триботехнического назначения - втулок, подшипников скольжения, уплотнений, подпятников. Шихта для композиционного материала на основе алюминия содержит, ат.%: порошки переходных металлов, выбранных из Fe, Cr, Ni, Ti, Co, V, Zr - 7,5-20, легирующие элементы, выбранные из Cu, Zn, Si, Mg, Li, Sn, Pb - 0,3-12, алюминий - остальное. Спеченный композиционный материал на основе алюминия, полученный с использованием указанной шихты, включает легированную алюминиевую матрицу и упрочнитель в виде частиц алюминида состава Al3Х, где Х - Fe, Cr, Ni, Ti, Со, V, Zr, при следующем соотношении, ат.%: упрочнитель 30-60, матрица - остальное. Полученный материал обладает высокими твердостью и триботехническими характеристиками. 2 н. и 7 з.п. ф-лы, 5 ил., 3 табл.

Реферат

Изобретение относится к порошковой металлургии, в частности к спеченным композиционным материалам на основе алюминия для деталей триботехнического назначения - втулок, подшипников скольжения, уплотнений, подпятников и др.

Известна порошковая композиционная шихта на основе алюминия, содержащая, мас.%: 41-43 кремния, 4,1-5,2 никеля, 0,05-0,1 фосфора, 0,01-0,05 нитрида кремния, алюминий - остальное [1].

Недостатком этой смеси является низкое содержание никеля как переходного металла, который образует при взаимодействии с алюминием соединение NiAl3, придающее антифрикционные свойства материалу из этой шихты.

Известен спеченный алюминиевый сплав, обладающий самосмазывающими свойствами и высокой абразивной стойкостью во влажных условиях, следующего состава (мас.%): 5-25% кремния; 0,5-10% меди; 0,2-2% магния; 0,5-5% никеля; 0,2-5% хрома; 1-25% свинца; 0,5-5% графита; 0,5-5% дисульфида молибдена; 0,2-2% нитрида бора; остальное -алюминий [2].

Недостатком этого материала является низкое содержание в нем переходных металлов - никеля и хрома, - которые образуют алюминиды при взаимодействии с алюминием в процессе спекания, придающие материалу на основе алюминия антифрикционные свойства.

Известен композиционный материал на основе алюминия, который содержит цинк, магний, никель и характеризуется структурой, представляющей собой матрицу, образованную твердым раствором алюминия с равномерно распределенными дисперсными частицами вторичных выделений, и распределенные в матрице частицы алюминидов никеля в количестве 5,3-7,0 об.%, матрица - остальное. В качестве дисперсных частиц вторичных выделений матрица содержит 6-10 об.% частиц метастабильной фазы Al2Mg3Zn3 [3].

Недостатком этого материала, как и приведенных выше, является низкое содержание алюминидов никеля, которое вместе со вторичными выделениями метастабильной фазы Al2Mg3Zn3 составляет не более 17 об.%, тогда как максимально высоким механическим свойствам двухфазных матричных материалов отвечает содержание упрочняющей второй фазы в интервале 40-60 об.% [4, 5].

Известен спеченный композиционный материал на основе алюминия, который содержит, мас.%: 0,3-5 меди, 0,3-3 магния, 4,0-5,0 железа, 4,0-5,0 никеля, 4,0-5,0 хрома и 0,5-5,0 карбида кремния (SiC). Сплав обладает жаростойкостью и предназначен для изготовления поршней двигателей внутреннего сгорания [6].

Недостатком данного композиционного материала является наличие в нем высокотвердого карбида кремния, вызывающего износ контртела.

По технической сущности, то есть по достигаемому эффекту, строению и структуре, наиболее близким к предлагаемому спеченному композиционному материалу является спеченный сплав алюминия с железом, состоящий из алюминиевой матрицы и включений алюминидов железа FeAl3, при следующем соотношении компонентов: железо - 15-36 мас.% (8-21 ат.%), алюминий - остальное [7].

Недостатком этого спеченного материала на основе алюминия, упрочненного частицами алюминида железа, является низкая прочность самой матрицы из чистого алюминия, что не позволяет в полной мере реализовать его триботехнические свойства.

Наиболее близким аналогом («Способ получения композиционного дисперсно-упрочненного материала на основе алюминия» [8]) выбрана шихта для антифрикционного композиционного материала на основе алюминия и спеченный антифрикционный материал на основе алюминия, содержащий алюминиевую матрицу и упрочнитель. Основным недостатком этого известного изобретения [8] является чрезмерные сложность и дороговизна технологии производства материала.

Классический метод порошковой металлургии (приготовление смесей из промышленных порошков, холодное прессование, спекание и калибровка) не требует особого оборудования (энергонапряженной мельницы, экструдера, гранулятора [8]) и позволяет получать недорогие готовые изделия (например, подшипники скольжения) при массовом серийном производстве.

Задачей данного изобретения является разработка шихты для антифрикционного композиционного материала на основе алюминия, расширение арсенала известных шихт аналогичного назначения и спеченного антифрикционного композиционного материала, изготавливаемого с ее использованием с получением прочного и износостойкого материала.

Поставленная задача реализуется за счет:

- исключения таких сложных и дорогих установок и операций, как:

а) специальное оборудование (энергонапряженная мельница, гранулятор и экструдер);

б) реакционное механическое легирование смеси порошков алюминия и окислов восстановимых металлов с целью получения вспомогательной смеси;

в) гранулирование, термообработка при 450-530°С, горячее экструдирование при 370-430°С и изготовление деталей антифрикционного назначения путем механической обработки экструдированных прутков;

- подбора более эффективного качественного и количественного состава шихты, использования исходных порошков определенной дисперсности;

- получения определенной структуры и фазового состава композиционного материала на основе алюминия с использованием традиционных способов порошковой металлургии;

- легирования алюминиевой матрицы, повышающего ее твердость, что обеспечивает более высокие триботехнические характеристики композиционного материала;

- получения определенной пористости спеченного композиционного материала.

Указанный технический результат достигается тем, что шихта для антифрикционного композиционного материала на основе алюминия содержит, по крайней мере, один переходной металл, выбранный из группы: Fe, Cr, Ni, Ti, Co, V, Zr, и, по крайней мере, один легирующий элемент, выбранный из группы: Cu, Zn, Si, Mg, Li, Sn, Pb, при следующем соотношении компонентов, ат.%:

| переходные металлы | 7,5-15 |

| легирующие элементы | 0,3-12 |

| алюминий | остальное. |

Шихта предпочтительно содержит переходной металл, выбранный из группы Fe, Cr, Ni, Ti.

Шихта предпочтительно содержит легирующий металл, выбранный из группы Cu, Zn, Si, Mg.

Шихта дополнительно содержит порошок, по крайней мере, одного алюминида состава Al3Х, где Х - Fe, Cr, Ni, Ti, Со, V, Zr, предпочтительно Fe, Cr, Ni, Ti, при этом суммарное количество переходных металлов в шихте составляет 7,5-15 ат.%.

Шихта дополнительно содержит порошок, по крайней мере, одного сплава состава Al-Z, где Z - Cu, Zn, Si, Mg, Li, Sn, Pb, предпочтительно Cu, Zn, Si, Mg, при этом суммарное количество легирующих элементов в шихте составляет 0,3-12 ат.%.

Шихта, дополнительно может содержать, по крайней мере, порошок одной твердой антифрикционной смазки, выбранной из группы: графит, сера, MoS2, WS2, NbS2, TaS2, VS2, LiF, CaF2, BaF2, SrF2, PbF2, ZnS, PbS, CuS, Cu2S, FeS, FeP, Sb2S3, WTe2, WSe2, MoSe2, NbSe2, TiSe2, PbO, Pb3O4, TiO2, CdO в количестве до 10 ат.%.

Указанный технический результат также достигается тем, что спеченный антифрикционный композиционный материал на основе алюминия, содержащий легированную алюминиевую матрицу и упрочнитель, в качестве упрочнителя содержит, по крайней мере, один алюминид состава Al3Х, где Х - Fe, Cr, Ni, Ti, Co, V, Zr, предпочтительно Fe, Cr, Ni, Ti, а алюминиевая матрица легирована, по крайней мере, одним элементом, выбранным из группы элементов: Cu, Zn, Si, Mg, Li, Sn, Pb, предпочтительно из Cu, Zn, Si, Mg, при следующем соотношении матрицы и упрочнителя, ат.%:

| упрочнитель | 30-60 |

| матрица | остальное, |

при этом композиционный материал получен по любому варианту шихты, упомянутому выше.

Материал дополнительно может содержать, по крайней мере, одну твердую антифрикционную смазку, выбранную из группы: графит, сера, MoS2, WS2, NbS2, TaS2, VS2, LiF, CaF2, BaF2, SrF2, PbF2, ZnS, PbS, CuS, Cu2S, FeS, FeP, Sb2S3, WTe2, WSe2, MoSe2, NbSe2, TiSe2, PbO, Pb3O4, TiO2, CdO в количестве до 10 ат %.

Материал имеет пористость 5-10%.

Алюминий в качестве основы антифрикционных материалов обладает такими ценными свойствами, как малый удельный вес, высокая теплопроводность, коррозионная стойкость, низкое сопротивление внедрению частиц износа, легкая прирабатываемость, технологичность в условиях массового производства [9]. Алюминиевые подшипники не только обладают высокой коррозионной стойкостью в нефти и продуктах ее переработки, но и не оказывают каталитического воздействия на смазки, что особенно важно при использовании многокомпонентных и синтетических смазок.

Однако использование алюминия для изготовления антифрикционных материалов ограничено из-за его низкой несущей способности и чрезвычайно высокой склонности к реакционному взаимодействию с контртелом. Поверхность алюминия защищена весьма стабильной окисной пленкой, но, если в процессе скольжения она разрушается, чистая поверхность моментально охватывается с металлической поверхностью контртела, особенно когда это - сталь. Если при этом не происходит полного заедания и заклинивания трущихся поверхностей, при продолжении скольжения происходит интенсивный адгезионный и абразивный износ алюминия.

Для предотвращения этого явления можно уменьшить площадь поверхности алюминиевой матрицы, контактирующей с контртелом, путем дополнительного введения в нее второй фазы в виде твердых нейтральных частиц. Высокотвердые частицы понижают коэффициент трения материала и увеличивают его сопротивление износу. Так, в работе [10] показано, что введение частиц ZrC, HfC, TiC или TiB2 (≤15 об.%) в Ti-Mg сплав повышает его работоспособность при высоких нагрузках и скоростях скольжения.

Использование порошковой технологии, при которой обеспечивается заданная пористость материала, а в порошок алюминия вводятся частицы высокотвердых соединений типа карбидов, боридов, силицидов, окиси Al2О3 и других химических соединений, в том числе твердых смазок, дает возможность придать алюминию более высокие антифрикционные свойства [11-19].

Введение в алюминиевую матрицу методом порошковой металлургии дисперсных частиц интерметаллидных сплавов, обладающих высокими антифрикционными свойствами, позволяет получать композиционные сплавы, сохраняющие полезные свойства алюминия и приобретающие превосходную износостойкость в условиях ограниченной смазки. Таким материалом является, например, алюминиевый сплав МД91 фирмы «Alcan» (Канада), предназначенный для производства износостойких деталей методом спекания [19]. В состав порошковой смеси МД91 входят 73,7% смеси МД22 (2% Cu, 1% Mg, 0,3% Si) и 26,3% порошка трибалоя Т-800 (52% Со, 28% Мо, 17% Cr и 3% Si). Частицы трибалоя в количестве 5-10 об.% существенным образом повышают износостойкость алюминиевого сплава.

Недостатком таких упрочняющих фаз в алюминии является то, что, затрудняя спекание, они увеличивают исходную пористость изделий. Кроме того, химически инертные твердые частицы, как правило, плохо смачиваются алюминием, что ослабляет их адгезионную связь на границе с алюминием при спекании. Высокотвердые включения с острыми гранями, действуя как абразив, изнашивают поверхность, по которой осуществляется скольжение алюминия, упрочненного такими частицами. Исходные порошковые смеси, содержащие порошки твердых соединений, аналогичным образом вызывают быстрый износ пресс-форм при формовании изделий.

Перспективными в качестве упрочняющей твердой фазы являются алюминиды - интерметаллидные соединения алюминия с переходными металлами. В частности, алюминиды состава Al3Х имеют наименьший удельный вес, поскольку на 3/4 состоят из обладающего низкой плотностью алюминия. Преимущество алюминидных частиц по сравнению с включениями других твердых химических соединений состоит в том, что частицы алюминидов прочно связаны с матрицей вследствие полного их смачивания алюминием. Обладая меньшей твердостью, чем тугоплавкие химические соединения, а также некоторой пластичностью, алюминиды меньше изнашивают контртело. Алюминий, содержащий алюминиды в качестве упрочняющей фазы, легко поддается механической обработке.

Кроме того, частицы алюминидов обладают другими достоинствами, не свойственными частицам химических соединений. В частности, алюминидный упрочнитель не обязательно вводить в материал на стадии приготовления смеси в виде порошка готового соединения. Полностью или частично этот ингредиент может быть заменен порошком переходного металла, который в отличие от карбидов, боридов и других высокотвердых соединений не изнашивает прессовой инструмент.

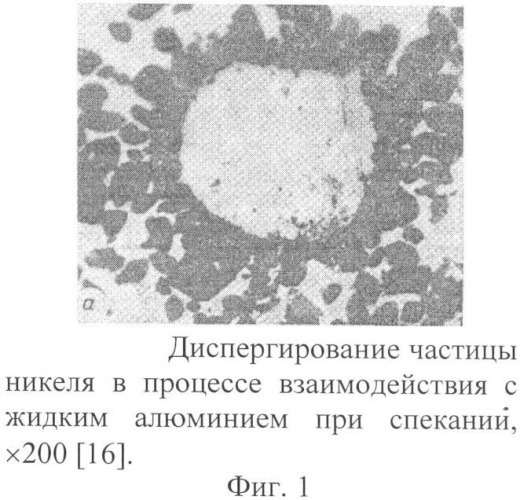

При введении порошка переходного металла частицы алюминида образуются непосредственно в процессе спекания. Поскольку экзотермическая реакция образования алюминидов сопровождается выделением значительного количества теплоты, спекание сопровождается существенным повышением температуры спекаемого изделия. В результате операция спекания завершается в течение нескольких минут, при этом энергетические затраты на нее заметно уменьшаются. Важно отметить, что частицы алюминидов вследствие специфики диффузионного механизма их образования при спекании оказываются на порядок величины меньше, чем исходные частицы переходных металлов (Фиг.1).

Недостатком порошковых материалов на основе алюминия, упрочненных алюминидами [15-17], является низкая прочность матрицы из чистого алюминия. Поэтому твердость данного класса материалов оказывается недостаточно высокой, что отрицательно сказывается на их триботехнических характеристиках.

Известно [20], что, добавляя переходные металлы и легирующие элементы в алюминиевый сплав, предназначенный для нанесения антифрикционных покрытий, можно целенаправленно регулировать его свойства. Из литературы, например из указанного патента [20], известно, что Cu и Mg являются наиболее эффективными упрочнителями алюминия, которые не ухудшают его пластичность. При этом стойкость материала к усталости повышается.

К традиционным легирующим элементам алюминия, обеспечивающим упрочняющую термообработку сплавов на его основе, также относятся Si и Zn. Кремний практически не растворим в алюминии и находится в нем в виде дисперсных включений, которые благодаря своей высокой твердости придают материалу антифрикционные свойства, в том числе при повышенных температурах и нагрузках. Цинк вызывает твердорастворное упрочнение алюминия, а также, взаимодействуя с другими легирующими элементами, обеспечивает дисперсионное твердение алюминиевых сплавов при их термообработке.

Литий благодаря малой плотности является полезной легирующей добавкой к алюминию, но вследствие его низкой температуры плавления и интенсивной окисляемости он не используется в чистом виде. Поэтому в порошковой металлургии алюминия применяются порошки сплавов алюминия, содержащие литий, которые получают распылением расплавов.

Легирующие элементы Sn и Pb, которые не растворимы в алюминии, вводятся в его сплавы антифрикционного назначения в качестве мягких включений, обеспечивающих таким сплавам повышенную пластичность, низкий коэффициент трения и легкую прирабатываемость. Недостатком этих легирующих элементов является их высокая стоимость и ядовитость свинца.

Переходные металлы Fe, Cr, Ni, Ti, Co, V, Zr, образуя интерметаллидные фазы с алюминием (алюминиды), повышают твердость и благодаря этому антифрикционные свойства алюминия и его сплавов.

Железо по причине своей низкой стоимости является наиболее перспективным переходным металлом, который целесообразно вводить в алюминий для образования твердых алюминидных включений в сплавах антифрикционного назначения при массовом производстве подшипников скольжения.

Порошки переходных металлов Cr, Ni, Ti, как и железа, производятся в промышленных масштабах и как добавки к алюминию, образующие алюминиды, не уступают железу по эффективности влияния на антифрикционные свойства спеченных сплавов. Хром и никель целесообразно использовать при получении материалов, стойких к коррозии. Титан благодаря низкой плотности имеет смысл применять при производстве антифрикционных сплавов алюминия, обладающих низким удельным весом. Однако стоимость порошков Cr, Ni, Ti гораздо выше стоимости железных порошков.

Остальные переходные металлы - Со, V, Zr - также эффективны при введении в алюминий для придания ему антифрикционных свойств, поскольку образуют твердые алюминидные включения. Однако порошки этих металлов менее распространенные и более дорогие, чем порошки Cr, Ni, Ti, не говоря уже о железных порошках. Кроме того, марганец обладает низкой упругостью паров и легко возгоняется при спекании, а ванадий ядовит.

Количественное содержание переходных металлов в шихте обусловлено тем, что при их содержании меньше 7,5 ат.% твердость сплава оказывается недостаточно высокой и несущая способность материала ухудшается, а при содержании переходных металлов больше 15,0 ат.% материал становится слишком хрупким.

Количественное содержание легирующих элементов в шихте обусловлено тем, что при их содержании меньше 0,3 ат.% эффективность легирования становится слишком слабой, а при их содержании больше 12 ат.% пластичность матрицы резко падает.

Заявленные авторами изобретения количественные пропорции шихты подобраны таким образом, чтобы в максимальной степени обеспечить достижение поставленной технической цели.

Спеченный композиционный материал на основе алюминия, полученный с использованием вышеуказанной шихты традиционными технологиями порошковой металлургии, включает алюминиевую матрицу и упрочнитель в виде частиц алюминидов и содержит в качестве упрочнителя, по крайней мере, один алюминид состава Al3Х, где Х - Fe, Cr, Ni, Ti, Co, V, Zr, предпочтительно Fe, Cr, Ni, Ti, а алюминиевая матрица легирована, по крайней мере, одним элементом, выбранным из группы элементов: Cu, Zn, Si, Mg, Li, Sn, Pb, предпочтительно из Cu, Zn, Si, Mg, при следующем соотношении матрицы и упрочнителя, ат.%:

| упрочнитель | 30-60 |

| матрица | остальное. |

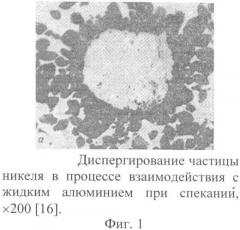

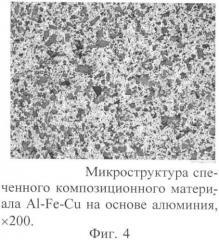

Предлагаемые качественный и количественный составы спеченного композиционного материала позволяют данному материалу иметь необходимую для антифрикционных материалов двухфазную структуру, которая иллюстрируется фигурами 2-4.

Составы шихты, исследованные авторами для получения спеченного композиционного материала, приведены в таблицах 1-3. Составы позволяют данному материалу согласно притязаниям формулы изобретения иметь требующиеся свойства по пористости и твердости, представленные в таблицах, где:

a) алюминий;

b) переходные металлы;

c) легирующие элементы;

d) алюминиды состава Al3Х;

e) сплав состава (Al-Z);

f) твердая антифрикционная смазка.

Предлагаемое изобретение осуществляется следующим образом.

Пример 1

Порошки алюминия, переходного металла, например титана, легирующего элемента, например меди, сплава состава Al-4Cu, взятые в соотношении, которое соответствует составу №7, указанному в таблице 1, смешивают в шаровой или шнековой мельнице в течение 2 часов до получения однородной смеси. Из полученной шихты готовят навески для прессования изделий, например подшипников скольжения. Приготовленные навески смесей формуют в пресс-форме методом двухстороннего прессования в исходные заготовки (втулки) пористостью 15-20%. Сырые втулки подвергают спеканию при температуре 700°С в течение 1 часа в вакууме или атмосфере азота с точкой росы -50°С. Микроструктура спеченного композиционного материала Al-Ti-Cu представлена на Фиг.2. После спекания втулки калибруют для придания им одинаковых размеров, пористости в интервале 5-10% и гладкой поверхности (Фиг.3).

Пример 2

Порошки алюминия, переходного металла, например железа, легирующего элемента, например меди, сплава состава Al-4Cu, твердой антифрикционной смазки, например дисульфида молибдена, взятые в соотношении, которое соответствует составу №8, указанному в таблице 2, смешивают в шаровой или шнековой мельнице в течение 2 часов до получения однородной смеси. Из полученной шихты готовят навески для прессования изделий, например подшипников скольжения. Приготовленные навески смесей формуют в пресс-форме методом двухстороннего прессования в исходные заготовки (втулки) пористостью 15-20%. Сырые втулки подвергают спеканию при температуре 800°С в течение 1 часа в вакууме или атмосфере азота с точкой росы -50°С. Микроструктура спеченного композиционного материала Al-Fe-Cu представлена на Фиг.4. После спекания втулки калибруют для придания им одинаковых размеров, пористости в интервале 5-10% и гладкой поверхности (Фиг.3).

Пример 3

Порошки алюминия, переходного металла, например никеля, легирующего элемента, например меди, алюминида состава Al3Ni, взятые в соотношении, которое соответствует составу №7, указанному в таблице 3, смешивают в шаровой или шнековой мельнице в течение 2 часов до получения однородной смеси. Из полученной шихты готовят навески для прессования изделий, например подшипников скольжения. Приготовленные навески смесей формуют в пресс-форме методом двухстороннего прессования в исходные заготовки (втулки) пористостью 15-20%. Сырые втулки подвергают спеканию при температуре 750°С в течение 1 часа в вакууме или атмосфере азота с точкой росы -50°С. Микроструктура спеченного композиционного материала Al-Ti-Cu представлена на Фиг.5. После спекания втулки калибруют для придания им одинаковых размеров, пористости в интервале 5-10% и гладкой поверхности (Фиг.3).

На основе профессиональных знаний в области порошковой металлургии специалист в состоянии получить порошковые смеси и соответствующие алюминиевые сплавы с помощью других комбинаций в предлагаемых пределах формулы изобретения, и эти составы не исключаются из области защиты. В частности, это относится к комбинациям переходных металлов и легирующих элементов, которые не нашли отражение в приведенных выше примерах. К таким переходным металлам относятся Cr, Со, V, Zr, а к легирующим элементам - Zn, Si, Mg, Li, Sn, Pb, предпочтительно Zn, Si и Mg. Указанные металлы и элементы сами по себе или в комбинации друг с другом имеются в заявляемых пунктах формулы изобретения.

При реализации предложенного изобретения получают спеченный антифрикционный композиционный материал на основе алюминия со следующими свойствами (в зависимости от состава):

- твердость по Бринеллю - 600-700 МПа;

- коэффициент трения в условиях ограниченной смазки - 0,03-0,08;

- износ за 100 ч испытаний при максимальной несущей нагрузке и скорости скольжения 5 м/мин - 0,01-0,03 мм;

- шероховатость стального закаленного вала - 0,2-0,8 мкм.

Предлагаемый спеченный композиционный материал на основе алюминия антифрикционного назначения может использоваться при малых нагрузках и хорошей смазке в авиационной, автомобильной, тракторной, станкостроительной, приборостроительной и оборонной промышленностях, в технологическом оборудовании химической, нефтяной, фармацевтической, пищевой и других отраслях, а также в производстве ЭВМ, электромоторов и бытовой техники, то есть везде, где в настоящее время используются спеченная оловянистая бронза и железографит.

При замене спеченного железографита порошковым композиционным материалом на основе алюминия экономятся затраты на электроэнергию в операциях прессования (требующееся давление в 2 раза меньше) и спекания (для железа температура спекания - 1150°С, для алюминия - гораздо меньше). Удешевление производства спеченных подшипников скольжения на основе алюминия по сравнению с подшипниками из латуни и оловянистой бронзы достигается за счет меньшей стоимости алюминиевого порошка в расчете на единицу объема материала и применения дешевых легирующих добавок, заменяющих, в частности, олово.

Опытно-промышленные партии алюминиевых подшипников скольжения, изготовленные в Институте физики прочности и материаловедения СО РАН, в том числе на основе предложенной шихты (Фиг.3), успешно прошли испытания в технологическом оборудовании и транспорте на следующих предприятиях:

1. АООТ "Томский лесопромышленный комбинат"

2. Томское трамвайно-троллейбусное управление

3. АООТ "Рембыттехника" (г.Томск)

4. Томское объединение "Госкомнефтепродукты"

5. АООТ "Томский электроламповый завод"

6. ПТПА "Томскстройтранс"

7. Муниципальное предприятие "ПТПА-1" (г.Томск)

8. Томский нефтехимический комбинат

9. Красноярское ПО "Химволокно"

10. АО "Прокопьевская табачная фабрика"

11. Омская табачная фабрика

12. АО "Бийская табачная фабрика"

13. Санкт-Петербургская табачная фабрика

14. ГАО "Кыргызкамволь-нооту"

15. Омское хлопчатобумажное объединение "Восток"

16. Черногорский камвольно-суконный комбинат

17. Черногорский комбинат искусственных кож

18. АО "Новокузнецкий хладокомбинат"

19. Муниципальное предприятие "Новокузнецкое троллейбусное депо"

Источники информации

1. Патент РФ №2288292 C1, C22C 21/02, С22С 1/05, опубл. 2006.11.27.

2. Патенты Японии 48-30802 и 48-30803, опубл. 25.09.1973.

3. Патент РФ №2245388, C22C 21/00, опубл. 27.01.2005.

4. Заболотный Л.В. Оптимизация геометрических параметров микроструктуры порошковых антифрикционных материалов для тяжелых условий эксплуатации. Порошковая металлургия, 1989, №12, с.23-29.

5. Русин Н.М., Савицкий А.П. Жидкофазное реакционное спекание порошковых смесей в системе алюминий-железо. Порошковая металлургия, 1993, №1, с.28-32.

6. Патент ФРГ №2431646, C22C 1/04, опубл. 22.01.1976.

7. SU №1687375, B22F 3/12, опубл. 30.10.1991.

8. SU №1803268 A1, B22F 9/04, C22C 1/05, опубл. 23.03.1993.

9. Савицкий А.П., Гопиенко В.Г., Марцунова Л.С. и др. Технологические процессы получения порошковых алюминиевых материалов. М.: ЦНИИцветмет экономики и информации, 1983, с.60.

10. Францевич И.Н., Карпинос Д.М., Тучинский Л.И. и др. Антифрикционные композиции на основе спеченного титана. Порошковая металлургия, 1978, №1, с.61-65.

11. Федорченко И.М., Пугина Л.И. Композиционные спеченные антифрикционные материалы. Киев, Наукова думка, 1980, с.404.

12. Шведков Е.Л. Самосмазывающиеся антифрикционные материалы. Порошковая металлургия, 1983, №6, с.37-51.

13. Промышленные алюминиевые сплавы. Справочник под редакцией С.Г.Алиева, М.Б.Альтмана, С.М.Амбарцумяна и др. М.: Металлургия, 1984, с.528.

14. Алюминий: свойства и физическое металловедение. Справочник под редакцией Д.Е.Хэтча. М.: Металлургия, 1989, с.422.

15. Русин Н.М., Савицкий А.П. Жидкофазное реакционное спекание порошковых смесей в системе алюминий-железо. Порошковая металлургия, 1993, №1, с.28-32.

16. Русин Н.М., Савицкий А.П., Тихонова И.Н. Спекание алюминия с добавками никеля. Порошковая металлургия, 1993, №9/10, с.29-32.

17. Русин Н.М., Савицкий А.П. Высокоплотный спеченный сплав Al-12,5% (ат.) Fe, Порошковая металлургия. 1993, №11/12, с.44-47.

18. Патент Японии 49-18322, 1974.

19. Dever E.M. Wear resistant aluminum P/M parts. Fabrication and properties, Modem Development of Powder Metallurgy, Proc. 1976 Int. Powder Met. Conf, 1976, Vol.10, p.357-373.

20. Патент РФ №2296804, С22С 21/00 и др., опубл. 2007.04.10.

| Таблица 1 | |||||||||

| Состав шихты, структура и твердость композиционного материала | |||||||||

| № п/п | Состав шихты, ат.% | Содерж. Al3Ti в спеченном КМ, ат.% | Порис. KM после калиб., % | Твердость КМ, НВ | |||||

| а | b | с | d | e | f | ||||

| Al | Ti | Cu | Al3Ti | Al-4Cu | Твердая смазка | ||||

| 1 | 92,5 | 7,5 | - | - | - | - | 30 | 6,1 | 43-47 |

| 2 | 90,0 | 10,0 | - | - | - | - | 40 | 7,2 | 58-63 |

| 3 | 87,5 | 12,5 | - | - | - | - | 50 | 7,6 | 70-72 |

| 4 | 85,0 | 15,0 | - | - | - | - | 60 | 8,3 | 85-89 |

| 5 | 85,3 | 7,5 | 1,2 | - | - | 6,0 MoS2 | 30 | 8,6 | 48-55 |

| 6 | 74,0 | 5,0 | 1,0 | 20,0 | - | - | 40 | 8,9 | 64-67 |

| 7 | 62,1 | 12,5 | 0,4 | - | 25,0 | - | 50 | 9,3 | 89-95 |

| 8 | 80,3 | 15,0 | 0,7 | - | - | 4,0 графит | 60 | 9,8 | 101-103 |

| Таблица 2 | |||||||||

| Состав шихты, структура и твердость композиционного материала | |||||||||

| № п/п | Состав шихты, ат.% | Содерж. Al3Fe в спеченном КМ, ат.% | Порис. KM после калиб., % | Твердость КМ, НВ | |||||

| а | b | с | d | e | f | ||||

| Al | Fe | Cu | Al2F3 | Al-4Cu | Твердая смазка | ||||

| 1 | 92,5 | 7,5 | - | - | - | - | 30 | 5,4 | 45-50 |

| 2 | 90,0 | 10,0 | - | - | - | - | 40 | 6,0 | 61-67 |

| 3 | 87,5 | 12,5 | - | - | - | - | 50 | 6,5 | 74-76 |

| 4 | 85,0 | 15,0 | - | - | - | - | 60 | 7,1 | 88-90 |

| 5 | 86,3 | 7,5 | 1,2 | - | - | 5,0 графит | 30 | 6,1 | 50-56 |

| 6 | 59,5 | 10,0 | 0,5 | - | 30,0 | - | 40 | 7,2 | 68-65 |

| 7 | 67,9 | 6,2 | 0,9 | 25,0 | - | - | 50 | 7,6 | 82-83 |

| 8 | 54,7 | 15,0 | 0,3 | - | 20,0 | 10,0 MoS2 | 60 | 8,3 | 95-98 |

| Таблица 3 | |||||||||

| Состав шихты, структура и твердость композиционного материала | |||||||||

| № п/п | Состав шихты, ат.% | Содерж. Al3Ni в спеченном КМ, ат.% | Порис. KM после калиб., % | Твердость КМ, НВ | |||||

| а | b | с | d | e | f | ||||

| Al | Ni | Cu | Al3Ni | Al-4Cu | Твердая смазка | ||||

| 1 | 92,5 | 7,5 | - | - | - | - | 30 | 5,8 | 42-45 |

| 2 | 90,0 | 10,0 | - | - | - | - | 40 | 6,3 | 60-64 |

| 3 | 87,5 | 12,5 | - | - | - | - | 50 | 6,1 | 70-73 |

| 4 | 85,0 | 15,0 | - | - | - | - | 60 | 6,9 | 85-92 |

| 5 | 83,3 | 7,5 | 1,2 | - | - | 8,0 графит | 30 | 6,5 | 47-51 |

| 6 | 59,5 | 10,0 | 0,5 | - | 30,0 | - | 40 | 7,8 | 63-69 |

| 7 | 67,8 | 6,3 | 0,9 | 25,0 | - | - | 50 | 8,0 | 77-81 |

| 8 | 84,3 | 15,0 | 0,7 | - | - | - | 60 | 9,4 | 92-96 |

1. Шихта для антифрикционного композиционного материала на основе алюминия, отличающаяся тем, что она содержит по крайней мере один переходный металл, выбранный из группы: Fe, Cr, Ni, Ti, Co, V, Zr, и по крайней мере один легирующий элемент, выбранный из группы: Cu, Zn, Si, Mg, Li, Sn, Pb, при следующем соотношении компонентов, ат.%:

| переходные металлы | 7,5-20 |

| легирующие элементы | 0,3-12 |

| алюминий | остальное |

2. Шихта по п.1, отличающаяся тем, что переходной металл выбран из группы Fe, Cr, Ni, Ti, а легирующий элемент выбран из группы Cu, Zn, Si, Mg.

3. Шихта по п.1, отличающаяся тем, что она дополнительно содержит порошок по крайней мере одного алюминида состава Al3Х, где Х - Fe, Cr, Ni, Ti, Mn, Со, V, Zr, предпочтительно Fe, Cr, Ni, Ti, при этом суммарное количество переходных металлов в шихте составляет 7,5-20 ат.%.

4. Шихта по п.1, отличающаяся тем, что она дополнительно содержит порошок по крайней мере одного сплава состава Al-Z, где Z - Cu, Zn, Si, Mg, Li, Sn, Pb, предпочтительно Cu, Zn, Si, Mg, при этом суммарное содержание в шихте легирующих элементов составляет 0,3-12 ат.%.

5. Шихта по любому из пп.1-4, отличающаяся тем, что она дополнительно содержит порошок по крайней мере одной твердой антифрикционной смазки, выбранной из группы: графит, сера, MoS2, WS2, NbS2, TaS2, VS2, LiF, CaF2, BaF2, SrF2, PbF2, ZnS, PbS, CuS, Cu2S, FeS, FeP, Sb2S3, WTe2, WSe2, MoSe2, NbSe2, TiSe2, PbO, Pb3O4, TiO2, CdO, в количестве до 10 ат.%.

6. Спеченный антифрикционный композиционный материал на основе алюминия, содержащий легированную алюминиевую матрицу и упрочнитель, отличающийся тем, что в качестве упрочнителя он содержит по крайней мере, один алюминид состава Al3Х, где Х - Fe, Cr, Ni, Ti, Co, V, Zr, а алюминиевая матрица легирована по крайней мере одним элементом, выбранным из группы элементов: Cu, Zn, Si, Mg, Li, Sn, Pb, предпочтительно из Cu, Zn, Si, Mg, при следующем соотношении матрицы и упрочнителя, ат.%:

| упрочнитель | 30-60 |

| матрица | остальное, |

7. Материал по п.6, отличающийся тем, что он дополнительно содержит по крайней мере одну твердую антифрикционную смазку, выбранную из группы: графит, сера, MoS2, WS2, NbS2, TaS2, VS2, LiF, CaF2, BaF2, SrF2, PbF2, ZnS, PbS, CuS, Cu2S, FeS, FeP, Sb2S3, WTe2, WSe2, MoSe2, NbSe2, TiSe2, PbO, Pb3O4, TiO2, CdO, в количестве до 10 ат.%.

8. Материал по п.6 или 7, отличающийся тем, что он имеет пористость 5-10%.