Способ нанесения на детали теплозащитного покрытия плазменным методом

Иллюстрации

Показать всеИзобретение относится к технологии газотермического напыления, а именно к способам нанесения теплозащитного покрытия плазменным методом, и может быть использовано при производстве и ремонте двигателей летательных аппаратов, конструкций энергетики, а также в газовой, нефтяной, электронной промышленности. Способ включает напыление плазмотроном металлического порошка и керамических порошков с получением многослойного покрытия, состоящего из металлического и керамических слоев. Напыление проводят при подаче порошка через одно отверстие и при движении плазмотрона относительно детали в направлении, совпадающем с направлением подачи порошка. В качестве керамического слоя напыляют слой карбидов или сплавов на основе карбидов. После напыления проводят поверхностное упрочнение покрытия пропиткой термостойким лаком до образования сплошной пленки. Технический результат - повышение адгезионной и когезионной прочности покрытия. 2 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к технологии газотермического напыления и может быть использовано для образования теплозащитных покрытий как при новом производстве двигателей летательных аппаратов, конструкций энергетики, в газовой, нефтяной, электронной промышленности, так и для восстановления изношенных деталей перечисленных агрегатов.

Известно металлокерамическое теплозащитное покрытие для деталей горячего тракта ГТД, в том числе поверхностей камеры сгорания и лопаток 1-й ступени турбины (Барвинок В.А. Плазма в технологии, надежность, ресурс. - М.: Наука и технологии, 2005. - 452 с.).

Известен способ изготовления деталей, включающий напыление металлического слоя и поэтапное образование керамических слоев. При этом первый и второй керамический слой образуют плазменным методом на воздухе соответственно в два этапа, меняя дозировку вводимого порошка, а именно первый этап - при малой дозировке, а второй - при увеличенной дозировке до получения структуры пористостью 5,0-16%, а третий - путем термоупрочнения поверхности второго (2116377, МПК С23С 14/06, БИ 27.07.98).

Недостатком данного способа является то, что при эксплуатации тонкий верхний слой может отслаиваться, что может привести к возможности проникновения агрессивной среды к нижнему тонкому слою.

Задачей изобретения является устранение указанных недостатков и повышение термостойкости за счет демпфирования слоя покрытия и невозможности окисления основы из-за наличия нескольких плотных барьерных слоев, а также повышение адгезионной и когезионной прочности за счет попадания мелких частиц (более прогретых, более быстрых, обладающих большой поверхностью контакта) первыми на поверхность основы.

Эта задача решается за счет того, что в способе нанесения на детали теплозащитного покрытия плазменным методом, включающем напыление плазмотроном металлического порошка и керамических порошков с получением многослойного покрытия, состоящего из металлического и керамического слоев, согласно изобретению напыление проводят при подаче порошка через одно отверстие и при движении плазмотрона относительно детали в направлении, совпадающем с направлением подачи порошка.

Кроме того, в качестве керамического слоя напыляют слой карбидов или сплавов на основе карбидов.

Кроме того, после напыления проводят поверхностное упрочнение покрытия пропиткой термостойким лаком до образования сплошной пленки.

В результате из-за того, что напыляемый материал, полученный просеиванием порошка через стандартный набор сит, имеет диапазон дисперсности от какого-либо максимального до какого-либо минимального значения, то частицы порошка, вводимые в плазменную струю, имеют различные диаметры, следовательно, летят по различным траекториям, различное время пребывают в ядре плазменной струи и нагреваются до различной температуры. Вследствие чего, попадая на поверхность, частицы различного диаметра, имеющие различную кинетическую энергию и различную температуру, будут взаимодействовать различно. Причем частицы большего диаметра, имеющие меньшую скорость и нагретые до меньшей температуры, будут меньше деформироваться на поверхности, за счет чего будут образовывать менее прочную связь и создавать более пористое покрытие.

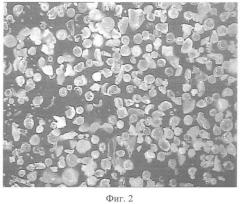

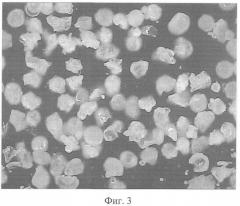

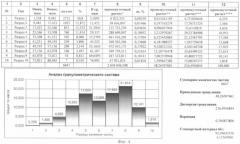

На фиг.1 изображен внешний вид частиц порошкового материала грануляцией менее 40 мкм; на фиг.2 - внешний вид частиц порошкового материала грануляцией 40-80 мкм; на фиг.3 - внешний вид частиц порошкового материала грануляцией 80-100 мкм; на фиг.4 - анализ гранулометрического состава порошкового материала грануляцией менее 40 мкм по массовому содержанию; на фиг.5 - анализ гранулометрического состава порошкового материала грануляцией 40-80 мкм по массовому содержанию; на фиг.6 - анализ гранулометрического состава порошкового материала грануляцией 80-100 мкм по массовому содержанию.

На фиг.7 изображена микроструктура покрытия, напыленного порошком грануляцией менее 40 мкм; на фиг.8 - микроструктура покрытия, напыленного порошком грануляцией 40-80 мкм; на фиг.9 - микроструктура покрытия, напыленного порошком грануляцией 80-100 мкм.

Для получения высоких адгезионных и когезионных свойств напыление следует производить так, чтобы на более мелкие частицы (более прогретые, более быстрые, обладающие большей поверхностью контакта) укладывались более крупные, это достигается при подаче порошка через одно отверстие и при движения плазматрона относительно детали в направлении, совпадающем с направлением подачи порошка.

В результате получают покрытия с упорядочно-переменной пористостью, толщиной 250-350 мкм, сформированные из 4-5 микрозон, в которых пористость постепенно увеличивается (от беспористой структуры до структуры пористостью 5-16%) за счет наложения частиц разной грануляции в процессе формирования покрытия (см. фиг.10).

При использовании этого способа напыления керамический слой может быть выполнен в виде слоя карбидов или сплавов на основе карбидов.

После напыления закрытие пор верхнего, более пористого, слоя проводят пропиткой поверхности термостойким лаком до образования сплошной пленки.

Конкретное применение вышеуказанного способа рассмотрим на примере.

На лопатку турбины 1-й ступени из жаропрочного сплава типа ЖС наносилось плазменным методом покрытие: металлический слой из сплава на никелевой основе, легированной кобальтом в количестве 20-24%, а также содержащий хром 16-19%, алюминий 11-13,8%, иттрий 0,3-0,8%. Толщина этого слоя на поверхности в пределах 100-250 мкм.

Далее наносился плазменным методом керамический слой на основе ZrO2, стабилизированный Y2О3 - 8%. Толщина этого слоя 250-350 мкм. Дозирование порошка оксида циркония 5-8 г/мин J=450+20 A, U=75+5 В.

Напыление производилось подачей порошка через одно отверстие движением плазматрона относительно детали вдоль направления подачи порошка (для плоских деталей при движении плазматрона в противоположную сторону порошок автоматически подается через противоположное отверстие).

После напыления было проведено закрытие пор верхнего, более пористого, слоя термостойким лаком до образования сплошной пленки.

Полученная по такому способу лопатка испытывалась в окислительной среде по жесткому режиму: нагрев до температуры 1050°С за время цикла 20 минут с последующим мгновенным охлаждением в проточную воду. Количество таких циклов 50.

После каждого цикла лопатка контролировалась по состоянию покрытия. Замечаний к покрытию не было.

Такому же испытанию подвергались детали турбины с двухслойным (металлическими) и многослойным (металлический и три керамических) покрытием. После 5-ти циклов деталь с двухслойным металлическим покрытием имела очаговые разрушения глубокого внутреннего окисления. Деталь с многослойным, металлическим и тремя керамическими, покрытием имела такие разрушения после 20 циклов, а после 50 циклов покрытие полностью было разрушено.

По результатам испытаний было установлено, что стойкость теплозащитного покрытия по предлагаемому способу выше по сравнению с другими способами нанесения покрытий.

1. Способ нанесения на детали теплозащитного покрытия плазменным методом, включающий напыление плазмотроном металлического порошка и керамических порошков с получением многослойного покрытия, состоящего из металлического и керамического слоев, отличающийся тем, что напыление проводят при подаче порошка через одно отверстие и при движении плазмотрона относительно детали в направлении, совпадающем с направлением подачи порошка.

2. Способ по п.1, отличающийся тем, что в качестве керамического слоя напыляют слой карбидов или сплавов на основе карбидов.

3. Способ по п.1, отличающийся тем, что после напыления проводят поверхностное упрочнение покрытия пропиткой термостойким лаком до образования сплошной пленки.