Способ съема информационных параметров алюминиевых электролизеров

Иллюстрации

Показать всеИзобретение относится к области контроля технологических параметров алюминиевых электролизеров и может быть использовано в электролитическом производстве алюминия для контроля производительности электролизных ванн, падения напряжения на участке анод-расплав алюминия и обнаружения локальных изменений токораспределения в анодном узле и подине алюминиевого электролизера в процессе его эксплуатации. Способ включает измерение электрических параметров отдельных участков электролизера, включая анодный и катодный узлы, определение токораспределения по этим узлам; измерение статистических характеристик флуктуации на участке анод-расплав алюминия, определение отклонений этих величин от нормативных технологических. Кроме этого измеряют сопротивление контактирующих с расплавом алюминия дополнительных электродов, изолированных друг от друга и расплава электролита с помощью стойкой к агрессивной среде электролизной ванны изоляционной трубы, и по величине измеряемого сопротивления электрода, изготовленного из материала с низкой электропроводностью, определяют эффективность работы электролизера. Техническим результатом изобретения является повышение эффективности работы электролизных ванн и увеличение срока их службы. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области контроля технологических параметров и автоматизации процесса производства алюминия из криолит-глиноземных расплавов, более конкретно к автоматическому контролю составляющих падения напряжения на электролизере, для оценки технологического состояния электролизных ванн и выработки регулирующих воздействий.

Известен также «Способ контроля технологических параметров алюминиевых электролизеров. (А.С. СССР №2057823, опубл. 1996.04.10, аналог), включающий измерение постоянной и переменной составляющих падения напряжения на электролизере и силы тока серии и вычислении сопротивления электролизера.

Недостатком данного способа является отсутствие возможности определения сопротивления отдельных узлов электролизера, токораспределения по отдельным узлам и ряда технологических нарушений, связанных с разрушением отдельных узлов электролизера или погрешностями их установки.

Известен также «Способ обнаружения локальных мест разрушения подины алюминиевого электролизера (Пат. РФ №2180367, опубл. 2002.03.10, прототип). Способ включает приборные измерения физических параметров конструктивных элементов подины и определение мест разрушений по отклонению величины этих параметров от нормативных технологических. При этом измеряют токовую нагрузку на всех катодных стержнях и определяют места и степень разрушения подины по величине уменьшения токовой нагрузки от нормативной технологической на катодный стержень или на группу катодных стержней. Кроме этого дополнительно измеряют температуру всех катодных стержней и уточняют места и степень разрушения подины по величине уменьшения температуры катодного стержня или группы катодных стержней от нормативной технологии.

Недостатком данного способа (прототипа) является отсутствие возможности определения сопротивления отдельных узлов электролизера, токораспределения в аноде, что ограничивает перечень контролируемых параметров и ряда технологических нарушений, связанных с разрушением отдельных узлов электролизера или погрешностями их установки.

Задачей предлагаемого решения является повышение точности контроля и диагностика технологических параметров - процесса электролиза алюминия.

Для решения поставленной задачи в способ контроля технологических параметров алюминиевых электролизеров, содержащий измерения постоянной и переменной составляющих падения напряжения на участках электролизной ванны и тока серии и определение отклонений величины электрических параметров от нормированных технологических для определения мест нарушений по этим отклонениям, дополнительно со стороны одного из торцов электролизной ванны в расплав алюминий + электролит устанавливают стойкую к агрессивной среде и высокой температуре изоляционную трубу, в которую устанавливают два изолированных друг от друга электрода, нижние концы которых погружают в расплав алюминия, причем один из электродов изготавливают из материала с высокой электропроводностью, второй - с низкой электропроводностью. Дополнительно измеряют падение постоянной составляющей напряжения между участками электролизера: анодный штырь - анодный кожух, анодный штырь - расплав алюминия, анодный кожух - расплав алюминия, анодный кожух - катодный кожух, расплав алюминия - катодный кожух, расплав алюминия - выводы блюмсов, катодный кожух - выводы блюмсов; флуктуации межполюсного промежутка на участке анодный кожух - электрод с высокой электропроводностью; сопротивление электрода с низкой электропроводностью.

По величине измеренных падений напряжений и флуктуаций на указанных участках электролизера и тока серии определяют токораспределение по анодным штырям, отклонение установки штырей от вертикали, величину сопротивления анод - расплав алюминия, разрушения углеродистой подины, токораспределение по блюмсам и отклонение этих величин от нормативных технологических.

По величине сопротивления электрода с низкой электропроводностью, сопротивление которого изменяется пропорционально приросту расплава алюминия, определяют эффективность работы электролизера.

Существенным отличием предлагаемого технического решения является то, что в расплав алюминий + электролит устанавливают со стороны одного из торцов электролизной ванны стойкую к агрессивной среде и высокой температуре изоляционную трубу, в которую устанавливают два изолированных друг от друга электрода, нижние концы которых погружены в расплав алюминия, один из электродов изготавливают из материала с высокой электропроводностью, второй - с низкой электропроводностью и по величине сопротивления электрода с низкой электропроводностью, которое изменяется пропорционально приросту расплава алюминия, определяют эффективность работы электролизера.

Данное существенное отличие позволяет впервые в мировой практике реализовать автоматический способ контроля производительности электролизных ванн за установленный промежуток времени.

Вторым существенным отличием является то, что дополнительно измеряют: падение постоянной составляющей напряжения между участками электролизера анодный штырь - анодный кожух, анодный штырь - расплав алюминия, анодный кожух - расплав алюминия, анодный кожух - катодный кожух, расплав алюминия - катодный кожух, расплав алюминия - выводы блюмсов, катодный кожух - выводы блюмсов; флуктуации межполюсного промежутка на участке анодный кожух - электрод с высокой электропроводностью. По величине измеренных падений напряжений и флуктуаций на указанных участках электролизера и тока серии определяют токораспределение по анодным штырям, отклонение установки штырей от вертикали, величину сопротивления анод - расплав алюминия, разрушения углеродистой подины, токораспределение по блюмсам и отклонение этих величин от нормативных технологических. Это дает возможность повысить точность контроля величины падения напряжения на участке анод - расплав алюминия и вести оптимальную регулировку межполюсного расстояния или сопротивления участка анод - расплав алюминия. Контроль падений напряжения на участках электрической цепи анода и катода решает задачу своевременного определения отклонения технологического режима от установленного регламентом для данной конструкции электролизера. Применение дополнительного электрода, погруженного в расплав алюминия, позволяет повысить точность контроля падения напряжения в электролите, а следовательно, поддерживать оптимальную величину расстояния анод - расплав алюминия. Исключаются погрешности, вызванные токораспределением в анодном и катодном узлах, обусловленные как технологическими работами, так и старением футеровки катода. Улучшаются условия съема флуктуации межполюсного напряжения (шумов) с целью контроля технологического режима и диагностики нарушений в работе электролизной ванны.

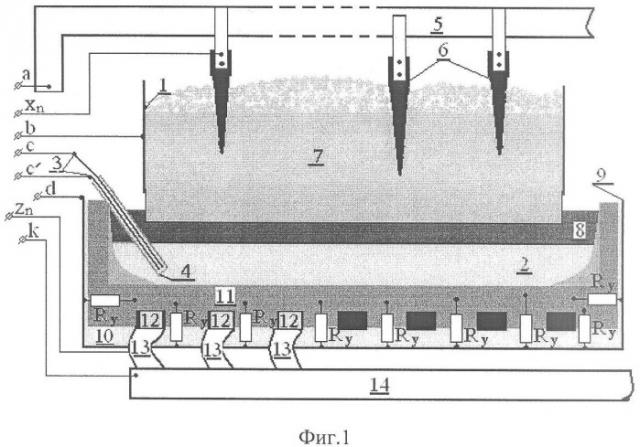

На фиг.1 представлен эскизный чертеж электролизной ванны, на котором показаны точки подключения для съема падений напряжения на различных участках электрической цепи. На фиг.1 введены следующие обозначения: 1 - анодный кожух, 2 - расплав алюминия, 3 - погружные электроды, 4 - изоляционная труба, 5 - анодная шина, 6 - анодный стержень, 7 - анод, 8 - электролит, 9 - катодный кожух, 10 - изоляционный материал, 11 - углеродистая подина, 12 - блюмсы, Ry - сопротивления утечки (не предусмотренные технологией электрические контакты между токопроводящими элементами катодного узла и катодным кожухом), 13 - выводы блюмсов, 14 - катодная шина, а, b, с, с', d, k, Xn, Zn - клеммы для подключения устройства съема и предварительной обработки информации.

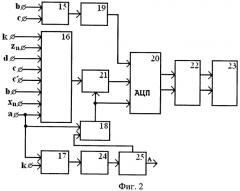

На фиг.2 представлена структурная схема устройства съема и предварительной обработки информационных сигналов (напряжений), снимаемых с различных участков электролизной ванны. На фиг.2 введены следующие обозначения: 15 - активный НЧ фильтр, 16 - входной коммутатор, 17 - ограничитель, 18 - компаратор, 19 - усилитель низкой частоты, 20 - АЦП, 21 - аттенюатор, 22 - элемент гальванической развязки, 23 - АСУ ТП, 24 - конвертор, 25 - стабилизатор напряжения.

Для реализации способа съема информационных параметров алюминиевых электролизеров (фиг.1) к входам автономного измерительного блока (фиг.2) через клеммы (а, b, с, с', d, k, Xn, Zn) для подключения устройства съема и обработки информации подводят потенциалы напряжений с указанных на фиг.1 участков электролизера.

Информационные сигналы с электролизера одновременно подают на входы размещенных в автономном выносном блоке: активного фильтра нижних частот - 15, входного коммутатора - 16, ограничителя - 17 и сигнальный вход компаратора 18.

С клемм b, с снимают постоянное и переменную составляющую падения напряжения на участке кожух (1) анода - расплав (2) алюминия. Потенциал расплава алюминия снимают погружным электродом 3, изготовленным из материала с высокой электропроводностью, который размещают в изоляционной трубе 4 из карбида кремния типа TN-S (фирма TOKAI CARBON, Италия) с диапазоном рабочих температур до 1200°С, сопротивление изоляции более 1 МОм.

Полосу пропускания фильтра нижних частот 15 выбирают исходя из конструктивных особенностей электролизной ванны и конкретных задач контроля и диагностики технологического процесса. Выделенный сигнал (шумы электролизера) в выбранном диапазоне частот подают на усилитель низкой частоты (19), с выхода которого усиленный сигнал подают на первый вход АЦП - 20.

На выходе входного (16) коммутатора получаем возможность выделить падения напряжения на участках электрической цепи (фиг.1) ванны: а, Xn - анодная (5) шина - анодный (6) стержень; a, b - анодная (5) шина - кожух (1) анода; Xn, b - анодный (6) стержень - кожух (1) анода. Контроль этих напряжений позволяет контролировать неравномерность токораспределения и потери энергии в аноде (6).

Наиболее важной для управления технологическим процессом является информация о величине падения напряжения в электролите 8 (на участке анод (6) - расплав (2) алюминия). Минимальную погрешность в оценке падения напряжения в электролите (8) можно получить, измеряя напряжение в точках b, с - анодный (1) кожух - расплав (2) алюминия. Предлагаемый способ позволяет это осуществить с помощью погружного датчика 3, изолированного от электролита (8) стойкой к агрессивной среде электролизной ванны трубой 4 из изоляционного материала, сохраняющего свои характеристики при температуре окружающей среды ≥1000°С.

В случае отсутствия или выхода из строя погружного датчика 3 близкие по точности результаты можно получить по замерам падения напряжения в точках b, d - участка анодный (1) кожух - катодный (9) кожух. Из-за низкого сопротивления изоляционного материала 10 между кожухом катода и углеродистой подиной (11) и блюмсами (12), а также образования после пуска электролизера массы сопротивлений утечки Ry кожух катода эквипотенциален. Потенциал кожуха катода (9) в любой его точке соответствует средней величине падения напряжения в углеродистой подине (11). По мере увеличения срока эксплуатации ванны этот потенциал все ближе приближается к потенциалу расплава алюминия (2). Суммарная величина Ry не превышает 0,1 Ом, и при входном сопротивлении устройства измерения напряжения, превышающем 100 Ом, Ry не окажет влияния на погрешность измерения.

Клеммы с, ć используют для измерения сопротивления электродов с и ć. Величина сопротивления электродов меняется по мере увеличения уровня расплава алюминия в изолирующей трубе 4. По скорости изменения сопротивления электродов, с учетом технологических воздействий на электролизер, судят о приращении металла за определенный промежуток времени.

Контроль падений напряжения на участках: с d - расплав (2) алюминия - кожух (9) катода; с, Zn - расплав (2) алюминия - вывод блюмсов (13); с, k - расплав (2) алюминия - катодная (14) шина; позволяет контролировать процесс разрушения катодной футеровки и неравномерность токораспределения по блюмсам.

С выхода коммутатора (16) контролируемое напряжение поступает на вход делителя (21) напряжения, управляемого компаратором (18), при возникновении анодного эффекта автоматически включается деление в отношении 1/10. С выхода делителя (21) контролируемый сигнал поступает на второй вход АЦП (20). С выхода АЦП (20) сигналы в последовательном цифровом коде поступают через элемент гальванической развязки 22 на вход АСУ ТП (23) (по радиоканалу, витой паре или оптоволоконной линии). По величине измеренных падений напряжений на указанных участках электролизера и тока серии определяют токораспределение по анодным штырям, отклонение установки штырей от вертикали, величину сопротивления анод - расплав алюминия, разрушения углеродистой подины, токораспределение по блюмсам.

Повышение информативности надежности работы предлагаемого способа обеспечивается также за счет высокостабильного напряжения источника питания, включающего последовательно соединенные блоки: ограничитель 17, конвертор 24 и стабилизатор напряжения 25. На вход источника питания подается рабочее напряжение электролизера, интервал изменения которого составляет 2-80 В. Стабилизатор напряжения 25 обеспечивает с выхода «А» стабильное напряжение питания всех активных элементов измерительного блока и подачу опорного напряжения на компаратор 18, чем достигается высокая стабильность работы делителя напряжения 21.

Данное техническое решение позволяет:

1. Впервые в мировой практике реализовать автоматический способ контроля производительности электролизных ванн за установленный промежуток времени.

2. Повысить точность контроля величины падения напряжения на участке анод - расплав алюминия, что даст возможность вести оптимальную регулировку межполюсного расстояния или сопротивления участка анод - расплав алюминия. Контроль падений напряжения на участках электрической цепи анода и катода позволит выявлять отклонения технологического режима от установленного регламентом для данной конструкции электролизера.

Повышение надежности достигается также за счет индивидуального источника питания от постоянного напряжения электролизной ванны.

1. Способ контроля технологических параметров алюминиевых электролизеров, включающий измерения постоянной и переменной составляющих падения напряжения на участках электролизной ванны и тока серии и определение отклонений величины электрических параметров от нормативных технологических для определения мест разрушений по этим отклонениям, отличающийся тем, что со стороны одного из торцов электролизной ванны в расплав алюминий + электролит устанавливают стойкую к агрессивной среде и высокой температуре изоляционную трубу, в которую устанавливают два изолированных друг от друга электрода, нижние концы которых погружают в расплав алюминия, причем один из электродов изготавливают из материала с высокой электропроводностью, второй - с низкой электропроводностью, и измеряют дополнительно падение постоянной составляющей напряжения между участками электролизера анодный штырь - анодный кожух, анодный штырь - расплав алюминия, анодный кожух - расплав алюминия, анодный кожух - катодный кожух, расплав алюминия - катодный кожух, расплав алюминия - выводы блюмсов, катодный кожух - выводы блюмсов, а также флуктуации межполюсного промежутка на участке анодный кожух - электрод с высокой электропроводностью и сопротивление электрода с низкой электропроводностью.

2. Способ по п.1, отличающийся тем, что по величине сопротивления электрода с низкой электропроводностью, которое изменяется пропорционально приросту расплава алюминия, определяют эффективность работы электролизера, а по величине измеренных падений напряжений и флуктуаций на указанных участках электролизера и тока серии определяют токораспределение по анодным штырям, отклонение установки штырей от вертикали, величину сопротивления анод - расплав алюминия, разрушения углеродистой подины, токораспределение по блюмсам и отклонение этих величин от нормативных технологических.