Способ механических испытаний образцов горных пород на прочность и устройство для его осуществления

Иллюстрации

Показать всеИспользование: для механических испытаний образцов горных пород на прочность. Сущность изобретения заключается в том, что осуществляют нагружение образцов и одновременное измерение параметров акустической эмиссии, при этом измерение параметров акустической эмиссии осуществляют по двум независимым измерительным каналам, каждый из которых регистрирует сигналы акустической эмиссии, поступающие из соответствующей ему и не перекрывающейся с другой области образца, вычисляют коэффициент корреляции между значениями параметров акустической эмиссии, зарегистрированной в первом и втором измерительных каналах в пределах одного и того же скользящего временного окна, определяют момент изменения знака коэффициента корреляции с положительного на отрицательный, а механическое напряжение в образце, соответствующее этому моменту, принимают за напряжение предразрушения горной породы. Технический результат: обеспечение возможности осуществления ранней диагностики предельного состояния горной породы, соответствующего потере прочности при сжатии. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к горному делу и предназначено для определения напряжения предразрушения горной породы, то есть для ранней диагностики ее предельного состояния, соответствующего потере прочности при сжатии.

Известен способ механических испытаний образцов на прочность, заключающийся в том, что образец нагружают в испытательной установке и измеряют параметры акустической эмиссии, по которым судят о прочности, при этом на рабочую часть образца предварительно устанавливают шунты и перед акустоэмиссионными испытаниями нагружают образец с шунтами с усилием, превышающим усилие разрушения образца [1].

Недостатком известного способа является низкая надежность определения прочности, связанная с отсутствием однозначной связи между параметрами акустической эмиссии и прочностью.

Известно устройство для определения прочности горных пород, содержащее корпус, ударник, установленный в корпусе с возможностью возвратно-поступательного движения и снабженный пьезокерамическим элементом, генерирующим при ударах электрические импульсы, амплитуда которых пропорциональна реакции горной породы на удар, электромагнит с обмоткой, подключенной к батарее конденсаторов, временной интервал заряда и разряда которой задается подключенным к ней пультом управления [2].

Недостатком известного устройства, принятого авторами за аналог, является низкая достоверность определения прочностных параметров, обусловленная нестабильными контактными условиями взаимодействия ударника и исследуемой горной породы. Кроме того, известное устройство обеспечивает получение информации о прочности только приповерхностного слоя и не позволяет оценить прочность всего объема контролируемого образца.

Наиболее близким по технической сущности к предлагаемому изобретению является способ механических испытаний образцов горных пород на прочность, включающий нагружение образцов и одновременное измерение параметров акустической эмиссии [3], который принят авторами за прототип.

В указанном способе-прототипе нагружение образцов осуществляют ступенчато с фиксированным значением нагрузки, образцы выдерживают при каждом фиксированном значении нагрузки в течение времени спадания параметров акустической эмиссии до стабилизированного значения, выявляют первый локальный максимум параметров акустической эмиссии, по которому определяют предел длительной прочности материала, и выявляют скачкообразное увеличение стабилизированного значения акустической эмиссии, по которому определяют предел прочности материала при сжатии.

Недостатком известного способа является то, что он не позволяет определять напряжение предразрушения горной породы, то есть осуществлять раннюю диагностику ее предельного состояния, соответствующего потере прочности при сжатии.

Наиболее близким по технической сущности к устройству для осуществления предлагаемого способа является принятое авторами за прототип устройство для механических испытаний горных пород на прочность, содержащее идентичные измерительные каналы, состоящие из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра и основного усилителя, первый и второй блоки памяти, коммутатор и регистратор [4].

Недостатком известного устройства является то, что оно не позволяет определять напряжение предразрушения горной породы, то есть осуществлять раннюю диагностику ее предельного состояния, соответствующего потере прочности при сжатии.

В данной заявке решается задача создания надежного способа определения напряжения предразрушения горной породы и устройства для его осуществления.

Для решения поставленной задачи в способе механических испытаний образцов горных пород на прочность, включающем нагружение образцов и одновременное измерение параметров акустической эмиссии, это измерение осуществляют по двум независимым измерительным каналам, каждый из которых регистрирует сигналы акустической эмиссии, поступающие из соответствующей ему и не перекрывающейся с другой области образца, вычисляют коэффициент корреляции между значениями параметров акустической эмиссии, зарегистрированными в первом и втором измерительных каналах в пределах одного и того же скользящего временного окна, определяют момент изменения знака коэффициента корреляции с положительного на отрицательный, а напряжение, соответствующее этому моменту, принимают за напряжение предразрушения горной породы.

Для решения поставленной задачи устройство, содержащее идентичные измерительные каналы, состоящие из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра и основного усилителя, первый и второй блоки памяти, коммутатор и регистратор, дополнительно снабжено блоками измерения параметров акустической эмиссии, первый из которых включен между основным усилителем первого канала и первым блоком памяти, а второй - между основным усилителем второго измерительного канала и вторым блоком памяти, последовательно соединенными блоком вычисления коэффициента корреляции и нуль-органом, подключенным к управляющему входу коммутатора, задатчиком временных интервалов, связанным со вторыми входами блоков памяти, выходы которых подключены к соответствующим входам блока вычисления коэффициента корреляции, последовательно соединенными датчиком осевого давления и блоком измерения напряжений, связанным через сигнальный вход коммутатора с регистратором.

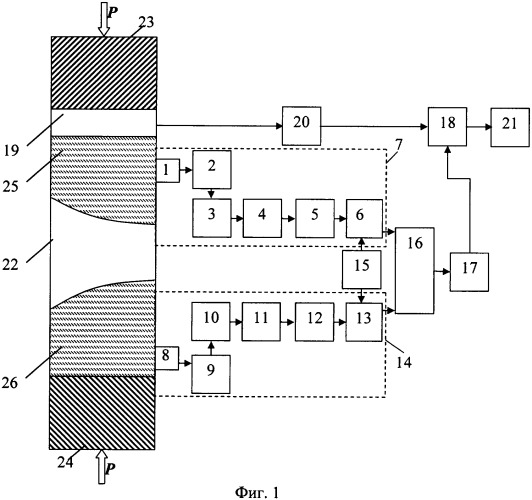

Способ механических испытаний образцов горных пород на прочность и устройство для его осуществления иллюстрируются фиг.1 и 2, где на фиг.1 представлена схема устройства, реализующего предлагаемый способ, а на фиг.2 - зависимости от времени t осевых напряжений σ, активности акустической эмиссии регистрируемой по первому и второму измерительным каналам, а также коэффициента корреляции r параметров акустической эмиссии, регистрируемых по первому и второму измерительным каналам, и знака этого коэффициента корреляции.

Схема, представленная на фиг.1, включает последовательно соединенные акустический преобразователь 1, предварительный усилитель 2, фильтр 3, основной усилитель 4, блок 5 измерения параметров акустической эмиссии и первый блок 6 памяти, которые образуют первый измерительный канал 7; последовательно соединенные акустический преобразователь 8, предварительный усилитель 9, фильтр 10, основной усилитель 11, блок 12 измерения параметров акустической эмиссии и второй блок 13 памяти, которые образуют второй измерительный канал 14; задатчик 15 интервала Т времени определения коэффициента корреляции, подключенный к входам первого блока 6 памяти и второго блока 13 памяти, выходы которых подключены к входам блока 16 вычисления коэффициента корреляции, связанного через нуль-орган 17 с управляющим входом коммутатора 18; датчик 19 осевого давления, который через блок 20 измерения напряжения подключен к сигнальному входу коммутатора 18 и через него - к регистратору 21. Акустические преобразователи 1, 8 размещены на образце 22 горной породы, который помещен между плитами 23, 24 нагружающего устройства. При этом зона 25 приема сигналов акустической эмиссии акустическим преобразователем 1 и зона 26 приема сигналов акустической эмиссии акустическим преобразователем 8 не перекрываются между собой.

Описанное устройство может быть реализовано как аппаратным, так и аппаратно-программным путем.

На фиг.2 представлены графики зависимостей от времени t: график 27 осевых напряжений σ с точкой 28 максимального значения осевых напряжений, которое представляет собой предел прочности σпч, и точкой 29, напряжение в которой представляет собой напряжение предразрушения σпр; графики 30 и 31 активности акустической эмиссии регистрируемой по первому (толстая линия) и второму (тонкая линия) измерительным каналам соответственно; график 32 изменения коэффициента корреляции r и график 33 изменения знака коэффициента корреляции sign(r). Кроме того, на фиг.2 отмечены текущий момент 34 времени ti с интервалом 35 времени T, за который вычисляется коэффициент корреляции, а также момент 36 времени t0 перехода знака коэффициента корреляции r от положительного к отрицательному значению, регистрируемый нуль-органом 17.

Предлагаемый способ базируется на известной двухстадийной модели разрушения твердых тел. Согласно этой модели при нагружении твердых тел в области допредельного деформирования накопление микротрещин происходит равномерно по всему объему. При этом отдельные части образца, представляя единое целое, деформируются схожим образом. Характер изменения параметров акустической эмиссии в различных частях образца совпадает, а коэффициент корреляции параметров акустической эмиссии, зарегистрированных по двум каналам, имеет положительное, достаточно высокое значение. По мере роста концентрации трещин после достижения определенного порога происходит их кластеризация. При этом образец разбивается на отдельные структурно не связанные между собой области, испытывающие различные уровни напряжений. Образование трещин в высоконапряженной области приводит к снижению в ней напряжений и перемещению этой высоконапряженной области по пространству образца. Область разрушения мигрирует по объему образца вместе с перемещением высоконапряженной области. В результате этих процессов увеличение акустической эмиссии в одной области будет сопровождаться уменьшением в другой, чему будет соответствовать отрицательный знак коэффициента корреляции параметров акустической эмиссии, регистрируемой в различных не перекрывающихся между собой пространственных зонах.

Способ механических испытаний образцов горных пород на прочность реализуется следующим образом.

Образец 22 горной породы помещают между плитами 23, 24 нагружающего устройства (условно не показано). Помещенный между плитой 23 и образцом 22 горной породы датчик 19 осевого давления на своем выходе формирует сигнал, который подают на блок 20 измерения напряжений.

В верхней части образца 22 горной породы размещают акустический преобразователь 1, а в нижней - аналогичный преобразователь 8. Затем производят увеличение нагрузки Р на плиты 23, 24, которые передают ее на образец 22 горной породы. При этом увеличивается осевое напряжение образца 22 горной породы, что отражается графиком 27 на фиг.2. Акустическим преобразователем 1 принимают сигналы акустической эмиссии из области 25, усиливают предварительным усилителем 2, фильтруют в заданной полосе частот фильтром 3, усиливают основным усилителем 4. При этом коэффициенты усиления усилителей 2, 4 и полосу пропускания фильтра 3 подбирают таким образом, что они обеспечивают прием сигналов акустической эмиссии только из ограниченной области 25. Подбор необходимых коэффициента усиления усилителей 2, 4 и полосы пропускания фильтра 3 осуществляют известными способами, например с использованием возбуждаемого в центре образца 22 заданного тестового сигнала. По полученным с выхода основного усилителя 4 электрическим сигналам с помощью блока 5 измерения параметров акустической эмиссии определяют конкретные значения этих параметров, например активности акустической эмиссии представляющей собой количество импульсов акустической эмиссии в единицу времени. Последовательность этих значений во времени образует график 30. Эти значения записываются в блок 6 памяти. Акустическим преобразователем 8 принимают сигналы акустической эмиссии из области 26, усиливают предварительным усилителем 9, фильтруют в заданной полосе частот фильтром 10, усиливают основным усилителем 11. При этом коэффициенты усиления усилителей 9, 11 и полосу пропускания фильтра 10, входящих во второй измерительный канал 14, подбирают так же, как было описано выше для первого измерительного канала 7. По полученным с выхода основного усилителя 11 электрическим сигналам с помощью блока 12 измерения параметров акустической эмиссии определяют конкретные значения этих параметров, например активности акустической эмиссии Последовательность этих значений во времени образует график 31. Эти значения записывают в блок 13 памяти. Задатчик 15 временных интервалов устанавливает интервал 35 времени T, за который производится вычисление коэффициента корреляции r. Этот интервал T отсчитывается от момента 34 ti времени последнего текущего измеренного значения параметра акустической эмиссии.

В тех случаях, когда измерения параметров акустической эмиссии производятся дискретно через определенный промежуток времени (на чертежах не показан), интервал времени Т определяет количество n пар отсчетов параметров акустической эмиссии (например, активности регистрируемой соответственно преобразователями 8 и 9. Эти n пар отсчетов берутся для вычисления коэффициента корреляции r, соответствующего текущему моменту 28 времени ti. Коэффициент корреляции r между одноименными параметрами акустической эмиссии, регистрируемой преобразователями 8 и 9, определяется по формуле

где n - количество отсчетов параметров акустической эмиссии за интервал времени T;

- j-е отсчеты параметра акустической эмиссии (например, активности акустической эмиссии регистрируемой внутри интервала времени Т преобразователями 8 и 9 соответственно;

- средние значения параметра акустической эмиссии (например, активности акустической эмиссии регистрируемой внутри интервала времени Т преобразователями 8 и 9 соответственно.

Таким образом, на выходе блока 16 измерения коэффициента корреляции получают последовательность значений этого коэффициента во времени, которая отражена на графике 32. Эти значения подают на нуль-орган 17, который на своем выходе в момент 36 t0 времени вырабатывает управляющий сигнал при переходе значений коэффициента r от положительных величин к отрицательным. Этот сигнал дает команду коммутатору 18 на пропуск сигнала с блока 20 измерения напряжений на блок регистрации. Таким образом, в блоке 21 регистрации будет записано искомое значение механического напряжения 29 предразрушения σпр.

Представленные на фиг.2 экспериментальные результаты были получены при реализации описанного выше способа механических испытаний на прочность образцов угля. При этом значение напряжения предразрушения σпр, как это следует из фиг.2, составило 60,9 МПа, а значение предела мгновенной прочности σпч - 62,7 МПа.

Таким образом, предложенный способ и устройство для его осуществления позволяют решить задачу определения напряжения предразрушения, не переводя образец в запредельную область деформирования, где он разрушается.

Источники информации

1. Авторское свидетельство СССР №879373, кл. G01N 3/00.

2. Патент Украины №7310, кл. G01N 3/02.

3. Авторское свидетельство СССР №1809053, кл. Е21С 39/00.

4. Патент Российской Федерации №2105301, кл. G01N 29/14.

1. Способ механических испытаний образцов горных пород на прочность, включающий нагружение образцов и одновременное измерение параметров акустической эмиссии, отличающийся тем, что измерение параметров акустической эмиссии осуществляют по двум независимым измерительным каналам, каждый из которых регистрирует сигналы акустической эмиссии, поступающие из соответствующей ему и не перекрывающейся с другой области образца, вычисляют коэффициент корреляции между значениями параметров акустической эмиссии, зарегистрированной в первом и втором измерительных каналах в пределах одного и того же скользящего временного окна, определяют момент изменения знака коэффициента корреляции с положительного на отрицательный, а механическое напряжение в образце, соответствующее этому моменту, принимают за напряжение предразрушения горной породы.

2. Устройство для механических испытаний образцов горных пород на прочность, содержащее идентичные измерительные каналы, состоящие из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра и основного усилителя, первый и второй блоки памяти, коммутатор и регистратор, отличающееся тем, что оно снабжено блоками измерения параметров акустической эмиссии, первый из которых включен между основным усилителем первого канала и первым блоком памяти, а второй - между основным усилителем второго измерительного канала и вторым блоком памяти, последовательно соединенными блоком вычисления коэффициента корреляции и нуль-органом, подключенным к управляющему входу коммутатора, задатчиком временных интервалов, связанным со вторыми входами блоков памяти, выходы которых подключены к соответствующим входам блока вычисления коэффициента корреляции, последовательно соединенными датчиком осевого давления и блоком измерения напряжений, связанным через сигнальный вход коммутатора с регистратором.