Способ определения кавитационной износостойкости

Иллюстрации

Показать всеИспользование: для определения кавитационной износостойкости. Сущность: заключается в том, что кавитационное поле создается при помощи ультразвука в жидкой среде, где происходит равномерное воздействие на поверхность микрошлифа исследуемого материала, а дифференциальная оценка кавитационной износостойкости различных областей исследуемого материала осуществляется с помощью инструментальных методов, позволяющих осуществить количественную оценку износостойкости разнородных материалов и выражается в виде относительного показателя износостойкости: ε=Δħэ/Δħn, где Δħэ - глубина износа эталонной зоны микрошлифа, Δħn - глубина износа исследуемой зоны. Технический результат: обеспечение дифференциальной оценки износостойкости различных слоев и структурных составляющих материала, подверженного воздействию кавитации. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к технике исследования твердых материалов на кавитационную стойкость с использованием ультразвуковых волн.

Известны различные способы исследования кавитационной стойкости материалов. Наибольшее количество предложений относится к применению различного вида тест-объектов как механических, так и химических.

Известен способ оценивать форму и интенсивность кавитационной области по разрушению полированной поверхности стеклянной пластинки и по разрушению светочувствительного фотографического слоя [1].

Известен также способ определения кавитационной стойкости специально разработанным устройством, в котором при помощи фотоэлемента измеряется суммарная площадь отверстий, образовавшихся в алюминиевой фольге, подвергшейся действию кавитации [2].

Наиболее близкий по технической сущности способ оценки кавитационной стойкости, где измерялась убыль веса алюминиевого цилиндра (размером 2×2 мм2), помещенного в фокальное пятно концентратора, работающего на частоте 513 кГц. Цилиндрик подвергался воздействию кавитации при различных электрических напряжениях на концентраторе и постоянном времени озвучивания (5 мин). При этом убыль веса цилиндра ΔG, полученная как разность в весе до воздействия ультразвука и после воздействия, была принята мерой воздействия ударных волн кавитационных пузырьков [3].

Недостатком вышеотмеченных способов является то, что они требуют больших временных затрат, значительной трудоемкости в облучении и взвешивании образцов, что снижает точность полученных экспериментальных данных из-за инструментальных погрешностей, а также показывает недостаточно объективную картину разрушения поверхности исследуемого образца.

Задачей данного изобретения является создание способа, обеспечивающего дифференциальную оценку износостойкости различных слоев и структурных составляющих материала, подверженного воздействию кавитации.

Для достижения этой задачи в жидкой среде под действием ультразвука создается устойчивое кавитационное поле, осуществляя однородное воздействие на исследуемый материал, после чего производится дифференциальная оценка кавитационной износостойкости с помощью различных инструментальных методов, а именно:

с помощью записи и анализа профилограмм;

электронной микроскопии;

интерферометрии.

Как известно, для механического разрушения необходимы определенные значения механических напряжений или деформации, превышающие пороговые. В данном случае механические напряжения определяются давлением ударной волны, а оно, в свою очередь, зависит от пиковой мощности, которую несет эта ударная волна.

В предлагаемом способе интенсивность работы определяется параметрами ультразвукового магнитострикционного генератора мощностью (плотностью мощности) излучения, частотой колебаний, расстоянием h между рабочей поверхностью генератора и поверхностью образца, а также основными физико-химическими показателями рабочей среды (вязкостью, плотностью и т.п.). Качественная и количественная оценка параметров кавитационной износостойкости в результате проведенных испытаний осуществлялась при помощи инструментальных способов путем одновременного сравнения изношенного слоя по его глубине. В данном случае анализ зоны исследуемого образца проводился посредством записи на профилографе-профилометре. Количественная оценка износостойкости разнородных материалов выражается в виде относительного показателя износостойкости

где - глубина износа эталонной зоны микрошлифа,

- глубина износа исследуемой зоны.

Таким образом, предоставляется возможность моделировать различные механизмы износа, принимая во внимание широкий диапазон регулирования параметров работы излучателя и расположение образца.

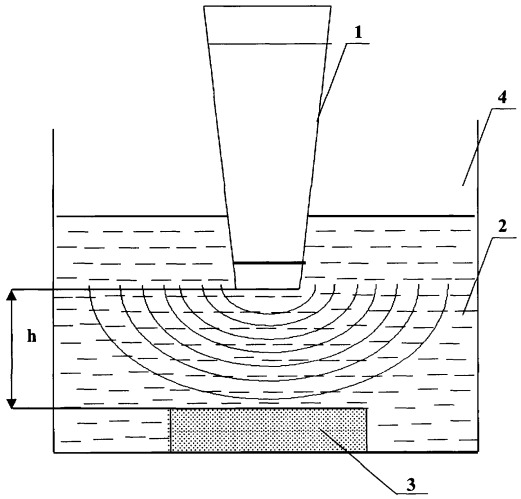

На чертеже изображена схема экспериментальной установки для исследования и испытания по предлагаемому способу.

Способ реализуется на установке, включающей в себя:

ультразвуковой генератор (1) (УЗГ), в качестве УЗГ использовался ультразвуковой магнитострикционный диспергатор УЗДЛ-1 с частотой 22 кГц и мощностью излучения 4-5 Вт,

рабочая жидкая среда (2), в качестве которой можно использовать воду, различные смазочные, коррозионные и химически активные жидкости, имитирующие условия работы испытываемых материалов, приближенные к реальным условиям работы механизма. В данном случае в качестве рабочей жидкости использовалась водопроводная вода,

микрошлиф (3), испытываемый материал в виде шлифа (3),

емкость (4), в которой размещены испытываемый материал (3), рабочая жидкость (2), УЗДЛ-1 (1).

Предлагаемый способ осуществляется следующим образом. В рабочую жидкость (2) на дно емкости (4) помещается испытываемый образец (3). При возбуждении в рабочей жидкости ультразвуковых колебаний с помощью УЗДЛ-1 (1) с частотой 22 кГц и мощностью излучения 4-5 Вт создается кавитационное поле.

Механическое разрушение поверхности исследуемого образца наступает при схлапывании пузырьков, которые отдают свою энергию, прежде всего в виде ударных волн, что приводит к механической эрозии.

Запись профилограмм осуществлялась по протяженности упрочненного (подвергнутого обработке) слоя и по исходной (неупрочненной) зоне, которая принималась за эталон. Анализ полученных профилограмм позволяет дать не только объективную качественную оценку износостойкости исследуемых слоев, но и количественно оценить (в относительных величинах) уровень прироста (снижения) этого показателя к исходному. Полученные таким образом профильные кривые будут объективно отражать фактическую реальную износостойкость поверхностных и внутренних слоев испытываемого материала.

Список использованной литературы

1. Y.Olaf. Oberflachenreinigung mit Ultraschall. - Akustika, 7, 5, 253, 1957 г.

2. А.E.Crawford. The measurement of cavitation. - Ultrasoning, 2, 3, 120-123, 1964 г.

3. А.С.Бебчук. К вопросу о кавитационном разрушении твердых тел. - Акуст. жур., 3, 1, 90, 1957 г. (прототип).

4. Мощные ультразвуковые поля. Физика и техника мощного ультразвука. Под редакцией проф. Л.Д.Розенберга, М.: Наука, 1968 г.

1. Способ определения кавитационной износостойкости, заключающийся в действии кавитации на исследуемую зону, отличающийся тем, что кавитационное поле создается при помощи ультразвука в жидкой среде, где происходит равномерное воздействие на поверхность микрошлифа исследуемого материала, а дифференциальная оценка кавитационной износостойкости различных областей исследуемого материала осуществляется с помощью инструментальных методов, позволяющих осуществить количественную оценку износостойкости разнородных материалов и выражается в виде относительного показателя износостойкости: ε=Δħэ/Δħn, где Δħэ - глубина износа эталонной зоны микрошлифа, Δħn - глубина износа исследуемой зоны.

2. Способ по п.1, отличающийся тем, что оценка поверхностного кавитационного износа материала производится записью и анализом профилограммы, методом электронной микроскопии, методом интерферометрии.

3. Способ по п.1 или 2, отличающийся тем, что в качестве эталонной зоны принимается внутренний слой микрошлифа, не подвергнутый какому-либо виду обработки.