Расходуемый электрод вакуумной дуговой печи и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к расходуемым электродам для выплавки слитков высокореакционных металлов и сплавов, например титановых, методом вакуумного дугового переплава, а также к способу изготовления указанных электродов. Электрод состоит из прессованных блоков 1, арматурных стержней 2, состоящих из прямолинейного участка 3 и криволинейного 4. Стержни последовательно размещены внахлест, с гарантированной длиной нахлеста 5. Техническим результатом изобретения является повышение прочностных характеристик расходуемого электрода и расширение технологических возможностей стандартного оборудования. Предложенный способ изготовления расходуемого электрода обеспечивает более равномерное оплавление электрода в сечении, перпендикулярном его продольной оси. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к электрометаллургии, в частности к расходуемым электродам для выплавки слитков высокореакционных металлов и сплавов, например титановых, методом вакуумного дугового переплава, а также к способу изготовления указанных электродов.

Известен расходуемый электрод для выплавки слитков из титановых сплавов и способ его производства, содержащий взаимно связанные прессованием порционные части кусковых и сыпучих компонентов из титановой губки, лигатуры и возвратных отходов производства. Для улучшения взаимного сцепления между собой отдельных порционных частей электрода их торцевые поверхности выполнены с чередующимися радиальными секторными выступами и впадинами, а также с центральными сферическими выступами и впадинами (Добаткин В.И. и др. Слитки титановых сплавов. - М.: Металлургиздат, 1966, с.46).

Существенным недостатком этого электрода для выплавки слитков является возможность ввода в шихту не более 25-30% отходов, так как при введении большего количества отходов снижается прочность прессованного электрода и возрастает частота случаев разрушений электрода в процессе технологического цикла вакуумной дуговой плавки, приводящие к созданию взрывоопасной ситуации.

Известна конструкция электрода в способе изготовления комбинированного расходуемого электрода для вакуумной дуговой плавки, включающем подготовку шихты, засыпку ее в матрицу пресс-формы, прессование ее и формирование скрепляющей наружной оболочки, при этом наружную скрепляющую цилиндрическую оболочку формируют из листового материала, основной компонент которого входит в состав шихты, и устанавливают ее в матрицу пресс-формы перед засыпкой шихты (Патент РФ №2048274, МПК B22F 7/00, опубл. 1995.11.20).

Конструкция затратная, а способ требует сложных подготовительных технологических операций и практически не может быть использован при изготовлении крупногабаритных электродов.

Наиболее близким по технической сущности к предложенному изобретению является расходуемый электрод вакуумной дуговой электропечи, содержащий взаимосвязанные блоки из спрессованных кусковых и сыпучих компонентов шихты, снабженные упрочняющими армирующими элементами, в котором с целью повышения прочности электрода при снижении трудозатрат на изготовление и укладку армирующих элементов армирующие элементы выполнены кольцеобразными с максимальными наружным диаметром, равным или на 10-15% меньшим высоты прессованного блока, с внутренним диаметром, на 5-15% превышающим максимальный диаметр кускового компонента (Патент РФ №2020772, МПК Н05В 7/07, опубл. 1994.09.30) - прототип.

Недостатком известной конструкции является то, что армирующие элементы контактируют со случайно расположенными разнообразными фракциями шихты, отличающимися как по размерам, так и по механическим свойствам (титановая губка, стружка, кусковые отходы), поэтому в процессе прессования они располагаются и ориентируются в теле электрода в хаотичном порядке. Вследствие этого не гарантируется равномерное размещение армирующих элементов, что в свою очередь приводит к возникновению неравнопрочности расходуемого электрода по его длине.

Известен способ полунепрерывного прессования через конусную матрицу в компаундированный электрод для вакуумной дуговой плавки титановых сплавов (Плавка и литье титановых сплавов. / Под ред. В.И.Добаткина, М., Металлургия, 1978, с.265-271, рис.107, 108) - прототип.

Указанный способ позволяет получить достаточно длинный и однородный в поперечном сечении электрод с хорошей поверхностью и допустимой кривизной из сыпучих материалов, отличающихся по форме, плотности, массе, размерам, коэффициенту трения между собой и стенками матрицы.

Недостатком известного способа является ограниченное по объему вовлечение отходов, особенно стружки, при увеличении содержания которой в шихте снижается прочность электрода из-за низкой склонности стружки к спрессовыванию. Эта проблема особенно актуальна при прессовании электродов из высокопрочных титановых сплавов.

Целью изобретения является повышение прочностных характеристик расходуемого электрода и расширение технологических возможностей стандартного оборудования.

Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является получение стабильных прочностных характеристик по всей длине расходуемого электрода, увеличение вовлечения отходов, в том числе стружки в шихтовых материалах, при полунепрерывном прессовании расходуемых электродов на стандартном оборудовании, а также повышение взрывобезопасности процесса плавки.

Указанный технический результат достигается тем, что в расходуемом электроде вакуумной дуговой электропечи, содержащем взаимосвязанные блоки из спрессованных кусковых и сыпучих компонентов шихты, все блоки соединены ориентированной пространственной конструкцией, образованной запрессованными армирующими элементами, выполненными в виде арматурных стержней, которые имеют прямолинейный участок, расположенный параллельно оси прессуемого электрода, и криволинейный, направленный к оси, стержни последовательно размещены внахлест в пределах глубины пространства, ограниченного толщиной двух контактирующих блоков.

При повышенных требованиях к химическому составу арматурные стержни выполняются из сплава, который имеет идентичный химический состав составу прессуемого электрода.

Для получения надежного сцепления арматуры с шихтовыми материалами могут применяться стержни с рифленой поверхностью.

Способ изготовления расходуемого электрода вакуумной дуговой электропечи включает засыпку кусковых и сыпучих компонентов шихты в цилиндрически коническую матрицу порциями и прессовку каждой порции шихты пресс-шайбой в блоки, соединенные между собой, одновременно с каждой прессовкой шихты в блоки последовательно запрессовывают арматурные стержни, которые предварительно закрепляют в технологических фиксаторах, установленных в пресс-шайбе, при этом длины выступающих и закрепленных частей стержней равны 0,6-0,9 толщине прессуемого блока, а выступающая часть стержня имеет криволинейный участок, который ориентируют в сторону оси прессуемого электрода.

Заявленное изобретение в отличие от прототипов характеризуется следующей совокупностью существенных отличительных признаков:

- выполнением соединительных связей в виде отдельных арматурных стержней, строго расположенных и оптимально ориентированных во внутреннем пространстве расходуемого электрода, гарантирующих равнопрочность расходуемого электрода по всей его длине,

- повышением пространственной жесткости арматурного каркаса за счет размещения арматурных стержней внахлест и наличия криволинейных участков на стержнях, что позволяет увеличить вовлечение отходов при изготовлении расходуемых электродов в два раза и более,

- способ позволяет использовать с минимальными доработками существующее стандартное оборудование для формирования во внутреннем объеме электрода в процессе его изготовления пространственной конструкции, состоящей из арматурных стержней, с гарантированной геометрической точностью их расположения относительно друг друга,

- способ обеспечивает более равномерное оплавление электрода в сечении, перпендикулярном его продольной оси (в связи с прохождением большей доли электрического тока в осевых зонах (каналах) расположения арматурных стержней, обладающими лучшими токопроводящими свойствами по сравнению с неармированными зонами шихты).

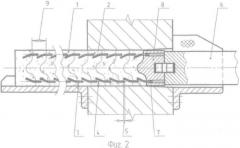

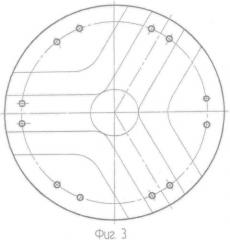

Изобретение поясняется чертежами, где на фиг.1 представлен расходуемый электрод, на фиг.2 - технологическая схема изготовления электрода, на фиг.3 - вид А на рабочую поверхность пресс-шайбы.

Электрод состоит из прессованных блоков 1, арматурных стержней 2, состоящих из прямолинейного участка 3 и криволинейного 4. Стержни последовательно размещены внахлест, с гарантированной длиной нахлеста 5.

Процесс изготовления расходуемого электрода осуществляется в следующем порядке. При отведенном пресс-штемпеле 6 в технологические фиксаторы 7, размещенные на пресс-шайбе 8, закрепляются арматурные стержни 2 криволинейной частью, ориентированные в направлении к оси прессования. Длина закрепленной и выступающей частей стержня равна 0,6-0,9 толщины блока 9, что, с одной стороны, обеспечивает расположение последовательно прессуемых стержней внахлест относительно друг друга, а с другой, гарантирует их размещение в пределах глубины, ограниченной толщинами двух контактируемых блоков. После загрузки порции шихты производится ее прессование в блок 1, при этом криволинейный участок 4 арматурного стержня 2 прессуемого блока 1 помещается внахлест с прямолинейным участком 3 стержня отпрессованного предыдущего блока. Затем пресс-штемпель 6 отводится, стержни извлекаются из фиксаторов 7. Выступающие на торцах части стержней после формирования электрода удаляются или спрессовываются последней порцией шихты с использованием пресс-шайбы с плоской рабочей поверхностью. Количество одновременно запрессовываемых стержней и место их установки подбираются в зависимости от геометрических размеров прессуемого электрода и конструкции пресс-шайбы. На фиг.3 показан вид на торцевую поверхность пресс-шайбы при прессовании электрода диаметром 515 мм с 12 фиксаторами, установленных по окружности, это позволяет одновременно запрессовывать 12 арматурных стержней.

Конкретный пример изготовления электрода

Была изготовлена партия электродов в количестве 4 шт. на вертикальном гидравлическом прессе мод. Д6150 усилием 10 тыс.тс методом полунепрерывного прессования в конусную проходную матрицу. Диаметр электрода 515 мм, длина 4800 мм, масса 3800 кг, сплав Вт6. Электроды прессовали из губчатого титана с добавлением лигатуры и отходов: 35% стружки; 15% обрези и 8% кусковых. Высота одного прессованного блока равнялась 155±3 мм.

Одновременно запрессовывалось 12 стержней, изготовленных из прутка диаметром 10 мм, из сплава Вт6. Закрепленная часть стержня равнялась 100+10 мм, а выступающая 90+10 мм, криволинейный участок был отогнут на 30 мм. Расчетная величина нахлеста между предыдущими и последующими арматурными стержнями равнялась 35 мм.

Прочностные свойства определяли по величине прогиба электрода при подъеме его траверсой мостового крана в горизонтальном положении. Допустимая величина прогиба не должна превышать 25-30 мм. Фактическая измеренная величина прогиба находилась в пределах 14-21 мм.

1. Расходуемый электрод вакуумной дуговой электропечи, содержащий взаимосвязанные блоки из спрессованных кусковых и сыпучих компонентов шихты, снабженных упрочняющими армирующими элементами, отличающийся тем, что все блоки соединены ориентированной пространственной конструкцией, образованной запрессованными армирующими элементами, выполненными в виде арматурных стержней, которые имеют прямолинейный участок, расположенный параллельно оси прессуемого электрода, и криволинейный, направленный к оси, стержни последовательно размещены внахлест в пределах глубины пространства, ограниченного толщиной двух контактирующих блоков.

2. Электрод по п.1, отличающийся тем, что арматурные стержни выполнены из сплава, который имеет идентичный химический состав составу прессуемого электрода.

3. Электрод по п.1, отличающийся тем, что арматурные стержни выполнены с рифленой поверхностью.

4. Способ изготовления расходуемого электрода вакуумной дуговой электропечи, включающий засыпку кусковых и сыпучих компонентов шихты в цилиндрически-коническую матрицу порциями и прессовку каждой порции шихты пресс-шайбой в блоки, соединенные между собой, отличающийся тем, что одновременно с каждой прессовкой шихты в блоки последовательно запрессовывают арматурные стержни, которые предварительно закрепляют в технологических фиксаторах, установленных в пресс-шайбе, при этом длины выступающих и закрепленных частей стержней равны 0,6-0,9 толщине прессуемого блока, а выступающая часть стержня имеет криволинейный участок, который ориентируют в сторону оси прессуемого электрода.