Способ переработки реакционных масс, образующихся в процессе детоксикации люизита

Иллюстрации

Показать всеИзобретение относится к области уничтожения химического оружия, а именно к способам переработки реакционных масс, образующихся в базовом промышленном процессе - щелочном гидролизе люизита. Переработку осуществляют в замкнутом технологическом цикле, включающем обработку соляной кислотой до pH не менее 1, промывку и удаление образующихся полимерообразных органических соединений и механических примесей путем фильтрации, объединения кислого фильтрата с промывной водой и последующего восстановления соединений мышьяка (V) в соединения мышьяка (III), который далее обрабатывают раствором щелочи, полученный осадок оксида мышьяка (III) отделяют и промывают путем фильтрации, сушат и получают товарный оксид мышьяка, а щелочной фильтрат с промывной водой обрабатывают раствором щелочи и повергают вакуум-выпарке с образованием осадка хлорида натрия, который промывают и отделяют путем центрифугирования, полученный щелочной фугат используют с промывной водой на стадии осаждения оксида мышьяка (III), осадок загрязненного хлорида натрия растворяют в воде и полученный раствор очищают от соединений мышьяка (III) путем пропускания через слой твердого сорбента, очищенный раствор хлорида натрия подвергают вакуум-выпарке, полученную солевую массу центрифугируют и получают технический хлорид натрия, при этом конденсаты с вакуум-выпарных аппаратов возвращают в технологический цикл. Предложенный способ является эффективным, малоотходным и экологически безопасным и позволяет при переработке арсенита натрия гидролизного получать коммерческие продукты - оксид мышьяка (III) и технический хлорид натрия. 17 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области уничтожения химического оружия, а именно к способам переработки реакционных масс, образующихся в базовом промышленном процессе - щелочном гидролизе люизита [см. Lewis W.L., Stiegler H.W.S. Amer. Chem. Soc., 1925, v.47, p.2550, Петрунин В.А. и др. Математическое моделирование процесса щелочного гидролиза люизита. - РХЖ, 1995, т.XXXIX, 4, с.15-16].

Получающаяся жидкая реакционная масса (ЖРМ), отвечающая по техническим требованиям ТУ 2112-123-04872702-2002, содержит: арсенит, арсенат и хлорид натрия, избыток щелочи, механические примеси, воду, водорастворимые полимерообразные органические соединения и др. компоненты.

Кроме того, для снижения объема и удобства перевозки продукта щелочной детоксикации люизита (ЖРМ) его переводят путем удаления воды в сухую форму. Сухая реакционная масса (СРМ), известная под названием «арсенит натрия гидролизный», должна соответствовать по физико-химическим показателям техническим требованиям ТУ 2622-159-04872702-2005. В ее состав входят: арсенит, арсенат и хлорид натрия, щелочь, бентонит, карбонат натрия, в незначительном количестве органические соединения и др. компоненты.

Известен способ переработки ЖРМ щелочной детоксикации люизита водным раствором пероксида водорода в количестве, обеспечивающем окисление арсенит-иона в арсенат-ион, с последующим упариванием до содержания арсенат-иона в реакционной смеси 120 г/кг, охлаждением раствора при рН>13 до начала выкристаллизования арсената натрия и отделением последнего фильтрованием [см. патент РФ №2172196, МПК A62D 3/00].

К достоинствам способа можно отнести простоту аппаратурного оформления процесса, дешевизну и доступность используемых реагентов, возможность получения коммерческого продукта-арсената натрия. Вместе с тем данный способ имеет существенные недостатки: непригодность использования в промышленном масштабе при переработке больших количеств ЖРМ щелочной детоксикации люизита вследствие ограниченности применения арсената натрия в народном хозяйстве, отсутствие технических решений по удалению загрязненного хлорида натрия.

Разновидностью способа [см. патент РФ №2172196, МПК A62D 3/00], связанного с получением арсенатов, является техническое решение [см. патент PL №357396, 31.05.2004].

Предложенный способ утилизации ЖРМ щелочной детоксикации люизита заключается в выделении металлического мышьяка, содержащегося в продукте в виде арсенита натрия путем его окисления до арсената натрия с последующим осаждением хлоридом кальция в форме арсената кальция. Полученный арсенат кальция может или храниться, являясь труднорастворимым соединением, или подвергаться дальнейшей трансформации до металлического мышьяка путем воздействия фосфористой кислотой в среде фосфорной кислоты.

К недостаткам способа относится возможность образования высокотоксичных и взрывоопасных соединений - арсина и фосфина на стадии получения мышьяка; трудность регулирования температуры в заданном интервале на стадии окисления арсенита натрия в арсенат пероксидом водорода (реакция экзотермическая) и возможность разложения последнего; ограниченность применения коммерческого продукта - металлического мышьяка; образование отхода - фосфата кальция, загрязненного мышьяком, большие отходы загрязненной фосфорной кислоты.

Известен также способ обработки ЖРМ щелочной детоксикации люизита раствором соляной кислоты (для подкисления) с последующим осаждением мышьяка в форме сульфида мышьяка при pH 1-4 среды, температурах 15-50°С и времени перемешивания 10-60 мин [см. патент РФ №2099116, МПК A62D 3/00]. Полученный осадок сульфида мышьяка направляется на хранение. Недостатком способа является получение продукта - сульфида мышьяка, который не используется в прямом назначении в народном хозяйстве и должен впоследствии дополнительными химическими процессами быть переведен в другие промышленно полезные соединения, например оксид мышьяка (III). В настоящее время в качестве промышленного способа переработки ЖРМ щелочной детоксикации люизита выбран электрохимический процесс с получением металлического мышьяка [см. Петрунин В.А. и др. Математическое моделирование процесса щелочного гидролиза люизита. - РХЖ, 1995, т.XXXIX, 4, с.15-16].

Сами авторы отмечают, что предложенный способ электролиза имеет ряд недостатков: энергоемкость, сложность технического оформления процесса электролиза из-за образования высокотоксических и взрывоопасных соединений: арсина, хлора, водорода и кислорода; применимость метода только для переработки ЖРМ тех заводов, где уничтожению подвергается сравнительно небольшое количество люизита; ограниченное использование в народном хозяйстве металлического мышьяка.

Таким образом, принципиальным недостатком способов переработки ЖРМ щелочной детоксикации люизита как промышленного способа [см. Петрунин В.А. и др. Математическое моделирование процесса щелочного гидролиза люизита. - РХЖ, 1995, т.XXXIX, 4, с.15-16], так и способов [см. патент РФ №2172196, МПК A62D 3/00, патент PL 357396, патент RU 2099116, МПК A62D 3/00], которые не вышли за рамки лабораторных испытаний, является получение мышьякосодержащих продуктов, включая и металлический мышьяк, имеющих ограниченное применение в народном хозяйстве; образование высокотоксичных и взрывоопасных соединений, отходов, загрязненных соединениями мышьяка. Более того, задачи, возникающие по уничтожению люизита в России, гораздо масштабнее и поэтому технологии, лежащие в основе промышленного способа электролиза [см. Петрунин В.А. и др. Математическое моделирование процесса щелочного гидролиза люизита. - РХЖ, 1995, т.XXXIX, 4, с.15-16] и других лабораторных методов [см. патент РФ №2172196, МПК A62D 3/00, патент PL №357396, патент РФ №2099116, МПК A62D 3/00] неприемлемы по отношению к новым требованиям ни по объему переработки реакционных масс, ни по потенциальному рынку сбыта производимой продукции (металлический мышьяк, арсенат натрия, сульфид мышьяка (III)).

Маркетинговые исследования показывают, что из мышьякосодержащих соединений наиболее широко используемым продуктом в народном хозяйстве является оксид мышьяка (III), ежегодная потребность в котором на отечественном и мировом рынках чрезвычайно высока и с каждым годом возрастает. Причем оптовая цена оксида мышьяка - возрастает в ряду: технический оксид мышьяка, оксид мышьяка реактивной чистоты, оксид мышьяка особой чистоты. Вопрос ликвидности технического хлорида натрия на отечественном рынке не вызывает сомнений.

Наиболее близким по технической сущности и достигаемому эффекту является способ переработки ЖРМ щелочной детоксикации люизита [см. патент РФ №2192297, МПК A62D 3/00], который направлен на получение технического оксида мышьяка (III).

В этом способе жидкие реакционные массы щелочной детоксикации люизита отделяют от механических примесей путем фильтрования, подвергают процессу упаривания примерно 40% избыточной воды, а далее при перемешивании обрабатывают раствором соляной кислоты для обеспечения кислотности по pH, равной 7 для перевода арсенита натрия в оксид мышьяка (III) по реакции

2Na3AsO3+6HCl→As2O3↓+6NaHCl+3Н2О

К полученному нейтральному по кислотности раствору добавляют 60% раствор серной кислоты до pH раствора 1-5. Этот процесс подкисления проводится не только для создания кислой среды, но и для предотвращения образования растворимого хлорида мышьяка. Полученный осадок выдерживают в реакторе в течение одного часа при температуре окружающей среды, отфильтровывают, сушат.

К фильтрату после отделения и промывки осадка добавляют щелочь до pH среды, равного 10, и подвергают процессу упаривания для удаления большей части воды (до 90%), что приводит к кристаллизации хлорида натрия. Соль отделяют на фильтре, и после промывки ее холодным раствором 5% HCl направляют на хранение. Остаточную часть фильтрата, содержащую некоторое количество оксида мышьяка (III) (за счет собственной растворимости в воде) направляют в емкость, в которой готовится 60% раствор серной кислоты, которая используется в следующем цикле осаждения оксида мышьяка.

Способ утилизации ЖРМ обладает следующими достоинствами: простотой технологического оформления процесса, реализуемого на основе стандартного химического оборудования; использование доступных химических реагентов (водные растворы щелочей и кислот); конечный продукт может быть реализован в коммерческих целях.

Однако способ [см. патент РФ №2192297, МПК A62D 3/00] был разработан применительно к модельным системам, и он не учитывал наличие в реальных объектах соединений мышьяка (V), карбоната и силиката натрия, а также примесей органических соединений.

Кроме того, к недостаткам способа [см. патент РФ №2192297, МПК A62D 3/00] можно отнести необходимость предварительного концентрирования раствора путем упаривания до 40% избыточной воды, что увеличивает энергоемкость процесса [см. патент РФ №2192297, МПК A62D 3/00]; расход соляной кислоты для создания кислотности среды pH 7; использование серной кислоты; промывка осадка оксида мышьяка (III) 5% соляной кислотой; образование отхода хлорида натрия, загрязненного соединениями мышьяка и сульфатом натрия.

Задачей изобретения является нахождение эффективного, малоотходного и экологически безопасного промышленного способа переработки арсенита натрия гидролизного в коммерческие продукты - оксид мышьяка (III) и технический хлорид натрия.

Поставленная задача достигается тем, что способе переработки реакционных масс, образующихся в процессе детоксикации люизита, включающем обработку реакционных масс раствором соляной кислоты, добавление раствора щелочи, выделение малорастворимого соединения оксида мышьяка (III), согласно решению переработку осуществляют в замкнутом технологическом цикле, включающем обработку соляной кислотой до рН не менее 1, промывку и удаление полимерообразных органических соединений и механических примесей путем фильтрации, объединения кислого фильтрата с промывной водой и последующего восстановления соединений мышьяка (V) в соединения мышьяка (III), который далее обрабатывают раствором щелочи; осадок оксида мышьяка (III) отделяют и промывают путем фильтрации, сушат и получают товарный оксид мышьяка, а щелочной фильтрат с промывной водой обрабатывают раствором щелочи и подвергают вакуум-выпарке с образованием осадка хлорида натрия, который промывают и отделяют путем центрифугирования; полученный щелочной фугат используют с промывной водой на стадии осаждения оксида мышьяка (III), осадок загрязненного хлорида натрия растворяют в воде и полученный раствор очищают от соединений мышьяка (III) путем пропускания через слой твердого сорбента; очищенный раствор хлорида натрия подвергают вакуум-выпарке; полученную солевую массу центрифугируют и получают технический хлорид натрия; при этом конденсаты с вакуум-выпарных аппаратов возвращают в технологический цикл.

В качестве реакционных масс берут раствор арсенита натрия гидролизного, получаемого путем растворения в воде или конденсате при соотношении арсенит натрия гидролизный - вода, равном 1:2,35-2,40 мас.ч. с перемешиванием в течение 1 часа при температуре 20-25°С, и последующем отделении нерастворимых в воде веществ.

Обработку соляной кислотой ведут при температуре 20-25°С, причем от pH, равного 4, до pH, равного 1, соляную кислоту добавляют дозировочными порциями, после каждой порции соляной кислоты систему перемешивают в течение 1-2 минут до всплывания полимерообразных органических соединений на поверхность раствора и их уплотнения.

Фильтрат и промывную воду объединяют в единую систему и проводят восстановление содержащихся в системе соединений мышьяка (V) в мышьяка (III) аскорбиновой кислотой в присутствии иодида натрия при температуре 60-70°С в течение 1-1,5 часов.

Иодид натрия, используемый на стадии восстановления соединений мышьяка (V) берут в количестве 0,2-10,0 мас.% от количества NaJ, необходимого для полного восстановления содержащейся мышьяковой кислоты.

В систему при перемешивании и температуре 20-25°С дозируют 42%-ный раствор едкого натра до конечной кислотности среды pH 5,8-6,2 для осаждения оксида мышьяка (III).

Для формирования и созревания оксида мышьяка (III) систему перемешивают дополнительно в течение 4-8 часов при температуре 20-25°С.

Фильтрацию системы после промывки оксида мышьяка (III) проводят сжатым воздухом с давлением 2-3 кгс/см2 при температуре 20-25°С. Фильтрацию системы, промывку и сушку осадка оксида мышьяка (III) проводят при перемешивании в одном аппарате.

Осадок оксида мышьяка (III) промывают трехкратно водой или конденсатом при температуре 20-25°С методом репульпирования при соотношении осадок:вода, равном 1:5 мас.ч.

Сушку осадка оксида мышьяка (III) проводят горячим сжатым воздухом с температурой 100-110°С и давлением 2-3 кгс/см2 циклонным методом с последующим улавливанием оксида мышьяка (III) вибрационным рукавным фильтром в конический бункер.

В фильтрат вместе с промывной водой, содержащих оксид мышьяка (III) и хлорид натрия, при перемешивании и температуре 20-25°С дозируют 42% раствор едкого натра до конечной кислотности среды рН 9,8-10,2 для перевода оксида мышьяка (III) в соединение с большей растворимостью - арсенит натрия.

Щелочной раствор с pH 9,8-10,2 подвергают вакуум-выпарке при температуре 60-95°С и вакууме -0,4 - -0,9 кгс/см2 для получения солевой массы.

Щелочной раствор и промывную воду, содержащие арсенит натрия и свободную щелочь используют для осаждения оксида мышьяка (III).

Из солевой массы отделяют осадок хлорида натрия, промывают водой или конденсатом методом центрифугирования и получают загрязненный хлорид натрия.

Загрязненный хлорид натрия растворяют при перемешивании в течение 1 часа и температуре 20-25°С в расчетном количестве воды или конденсата, чтобы содержание арсенита натрия в солевом растворе не превышало 0,05 мас.%.

Водный раствор хлорида натрия очищают от арсенита натрия путем пропускания с расходом 1 м3/час через слой твердого сорбента марки ГЖ-35 при температуре 20-25°С.

Из очищенного солевого раствора вакуум-выпаркой при температуре 60-95°С и вакууме -0,4 - -0,9 кгс/см2 с последующим центрифугированием соляной массы получают технический хлорид натрия.

Осадок оксида мышьяка (III) промывают трехкратно водой или конденсатом при температуре 20-25°С методом репульпирования при соотношении осадок: вода равном 1:5 мас.ч.

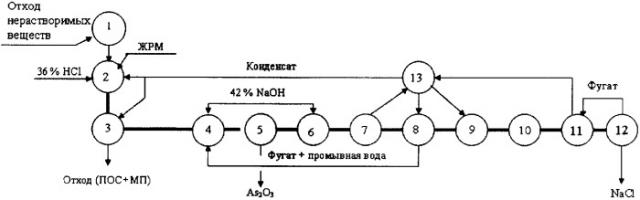

Сущность изобретения поясняется чертежом, на котором приведена технологическая схема переработки реальных СРМ или ЖРМ щелочной детоксикации люизита в оксид мышьяка (III) и хлорид натрия, где

1 - узел приготовления раствора СРМ и отделения нерастворимых примесей;

2 - узел подкисления до pH 0 соляной кислотой раствора СРМ или ЖРМ;

3 - узел фильтрации и промывки полимерообразных органических соединений (ПОС) и механических примесей (МП) (отход);

4 - узел осаждения щелочью или смесью фугат + промывная вода с узла (8), формирования и созревания осадка As2O3 при pH 5,8-6,2;

5 - узел фильтрации, промывки, осушки и получения As2O3 высокой степени чистоты;

6 - узел нейтрализации щелочью до pH 9,8-10,2 фильтрата и промывных вод с узла (5);

7 - узел вакуум-выпарки щелочного раствора с pH 9,8-10,2;

8 - узел центрифугирования соляной массы с узла (7) и промывки осадка хлорида натрия от арсенита натрия;

9 - узел приготовления раствора загрязненного хлорида натрия с содержанием арсенита натрия не более 0,05%;

10 - узел адсорбционной очистки раствора загрязненного хлорида натрия от арсенита натрия;

11 - узел вакуум-выпарки очищенного раствора хлорида натрия;

12 - узел центрифугирования соляной массы с получением технического хлорида натрия;

13 - сборник конденсата.

Способ заключается в следующем.

Для приготовления раствора СРМ используется свежая вода или конденсат в массовом соотношении СРМ:вода, равном 1:2,35-2,40. Раствор СРМ готовят в реакторе с рубашкой охлаждения при перемешивании в течение 1 часа и температуре 20-25°С. Отделив нерастворимые вещества путем фильтрования, раствор подкисляют. При подкислении водного раствора СРМ или ЖРМ щелочной детоксикации люизита 36% раствором соляной кислоты до конечной кислотности среды pH 0 протекают следующие процессы:

Реакции (2) и (5) характерны для раствора СРМ. От рН<4 до рН 0 соляную кислоту добавляют дозировочными порциями, после каждой порции соляной кислоты систему перемешивают в течение 1-2 минут.

При подкислении до рН 0 раствора СРМ, особенно ЖРМ детоксикации люизита, полимерообразные соединения всплывают на поверхность раствора и уплотняются, из гомогенной фазы выпадает в осадок диоксид кремния (5), в растворе арсенат натрия переходит в мышьяковую кислоту (4), тем самым усиливается окислительный потенциал соединений мышьяка (V).

Для восстановления содержащихся в растворе соединений мышьяка (V) к системе добавляют расчетные количества аскорбиновой кислоты и иодида натрия. Раствор нагревают до 60-70°С и выдерживают при перемешивании в течение 1-1,5 часов. При этом в системе протекают следующие реакции:

Далее, полимерообразные соединения, диоксид кремния и механические примеси отфильтровывают, осадок промывают водой или конденсатом с целью удаления водорастворимых соединений мышьяка для снижения токсичности. В пересчете на 1 т СРМ образуется 10-35 кг (по сухому веществу) отхода с влажностью 20%, который подлежит захоронению.

После фильтрования и перекачки раствора в отдельный реактор с рубашкой охлаждения в него при температуре 20-25°С при перемешивании дозируют 42% раствор едкого натра до конечной кислотности среды 5,8-6,2 для осаждения оксида мышьяка (III) и нейтрализации избыточной кислоты по реакциям:

Для созревания и формирования осадка оксида мышьяка (III) систему с pH 5,8-6,2 дополнительно перемешивают в реакторе в течение 4-8 часов при температуре 20-25°С. Процессы фильтрации раствора, промывку и осушку осадка оксида мышьяка (III) проводят в одном аппарате. Осадок оксида мышьяка (III) при перемешивании промывают трехкратно водой или конденсатом при температуре 20-25°С методом репульпирования при соотношении осадок:вода = 1:5 (мас.). При этом основная примесь - хлорид натрия переходит в водную фазу. Процесс фильтрации ведут под давлением 2-3 кгс/см2 сжатым воздухом при температуре 20-25°С.

Процесс осушки оксида мышьяка (III) проводят горячим сжатым воздухом с температурой 100-110°С и давлением 2-3 кгс/см2 циклонным методом с последующим улавливанием оксида мышьяка (III) вибрационным рукавным фильтром в конический бункер. В процессе осушки влажного оксида мышьяка (III) остаток кристаллического хлорида натрия и осадок арсенитов металлов остаются на фильтре. Предлагаемый способ промывки и осушки оксида мышьяка (III) в одном аппарате обеспечивает получение оксида мышьяка (III) более высокой степени чистоты.

При перемешивании в отдельной емкости фильтрат вместе с промывной водой обрабатывают 42% раствором едкого натра до конечной кислотности среды pH 9,8-10,2. При этом оксид мышьяка (III) в растворе переходит в арсенит натрия по реакции:

Щелочной раствор подают на вакуум-выпарную установку, где при вакууме - 0,4 - -0,9 кгс/см2 и температуре 60-95°С удаляют до 90% воды в виде конденсата. Соляная масса хлорида натрия поступает на центрифугу, где промывается и отделяется хлорид натрия. При промывке в центрифуге из хлорида натрия легко вымывается хорошо растворимый арсенит натрия.

Смесь фугата и промывной воды с pH 9,8-10,2, содержащую арсенит натрия и свободную щелочь, используют (с целью экономии 42% раствора едкого натра) на стадии осаждения оксида мышьяка (III) из кислого раствора с pH 0. При этом процесс нейтрализации протекает по реакции:

Загрязненный осадок хлорида натрия растворяют в таком расчетном количестве воды или конденсата, чтобы содержание арсенита натрия в водном растворе не превышало 0,05 мас.%. Растворение ведут в отдельной емкости при перемешивании путем циркуляции раствора насосом в течение часа при температуре 20-25°С. Далее раствор с расходом 1 м3/час пропускают для очистки от арсенита натрия через адсорбционную колонну с твердым сорбентом марки ГЖ-35 при температуре 20-25°С. Очищенный раствор хлорида натрия подвергают вакуум-выпарке на установке при вакууме - 0,4 - -0,9 кгс/см2 и температуре 60-95°С; соляную массу центрифугируют и получают технический хлорид натрия, а фугат - насыщенный раствор хлорида натрия возвращают повторно на стадию вакуум-выпарки.

Весь технологический цикл переработки арсенита натрия гидролизного (реальных СРМ и ЖРМ) с использованием свежей воды и возвратных материальных потоков (конденсата, промывных вод, фильтратов и фугатов) в технологическом процессе отработан на опытной установке «НПП Экохим», установлены диапазоны технологических параметров с получением опытных образцов коммерческих продуктов - оксида мышьяка (III) и хлорида натрия технического. В процессе опытных испытаний установлено, что после первого технологического цикла переработки арсенита натрия гидролизного щелочной детоксикации люизита опытная установка «НПП Экохим» работает с использованием собственного конденсата.

Существенными отличительными признаками изобретения являются: конкретные технические условия переработки продукта; возврат материальных потоков (конденсата, промывных вод, фильтратов и фугатов) в технологический процесс - т.е. замкнутость технологического цикла; экономия воды; получение коммерческих продуктов - оксида мышьяка (III) - и хлорида натрия технического.

Принципиальная технологическая схема переработки арсенита натрия гидролизного, представленная на чертеже, реализуется на основе отечественного стандартного химического оборудования. Процесс переработки арсенита натрия гидролизного осуществляется следующим образом.

В реактор 1 с рубашкой охлаждения и перемешивающим устройством подается насосом со сборника 13 через расходомер расчетное количество конденсата и при перемешивании загружается расчетное количество СРМ. Растворение СРМ проводят в течение 1 часа при температуре 20-25°С. Через фильтрующее устройство отделяют нерастворимые в воде вещества, а полученный гомогенный раствор СРМ или, с этой стадии, жидкая реакционная масса (ЖРМ) подается в реактор 2 до уровня 80%. При перемешивании водного раствора СРМ или ЖРМ щелочной детоксикации люизита к ним дозируется 36% HCl до pH 0.

При этом полимерообразные органические соединения (ПОС) всплывают на поверхность кислого раствора и уплотняются.

Кроме того, в реактор 2 дозируются расчетные количества аскорбиновой кислоты и иодида натрия. Раствор в реакторе нагревается до 60-70°С и выдерживается при перемешивании в течение 1-1,5 часов.

Кислый раствор с реактора 2 подают на узел фильтрации 3 от ПОС и механических примесей (МП). Для снижения токсичности отхода (ПОС + МП) осадок в узле фильтрации 3 промывают водой от растворимых в воде соединений мышьяка.

В реактор 4 при перемешивании раствора дозируется 42% NaOH для создания среды с pH 5,8-6,2. При этих условиях оксид мышьяка (III) выпадает в осадок. Для формирования и созревания осадка оксида мышьяка (III) систему перемешивают дополнительно в течение 4-8 часов. После система подается на узел фильтрации, промывки, осушки и получения оксида мышьяка (III) 5. Фильтрацию раствора и удаление промывной воды с осадка оксида мышьяка (III) проводят под давлением 2-3 кгс/см2 сжатым воздухом. При трехкратной промывке оксида мышьяка (III) расчетным количеством конденсата хлорид натрия и растворимые в воде силикаты почти полностью вымываются из осадка. На той же установке 5 проводится циклонная осушка оксида мышьяка (III) сжатым горячим воздухом с температурой 100-110°С и давлением 2-3 кгс/см2 с последующим улавливанием оксида мышьяка (III) вибрационным рукавным фильтром в конический бункер. При такой технологии осушки оксида мышьяка (III) на фильтре установки 5 остаются остатки хлорида натрия, силикаты и арсениты тяжелых металлов, которые не попадают в рукавный фильтр с оксидом мышьяка (III). С конического бункера через шибер выгружается оксид мышьяка (III). Фильтрат и промывная вода с поз.5 поступают в реактор 6, где при перемешивании обрабатываются 42% щелочью, для создания среды с pH 9,8-10,2 для перевода оксида мышьяка (III) в арсенит натрия, имеющий большую растворимость, чем оксид мышьяка (III) и хлорид натрия.

С реактора 6 щелочной раствор с рН 9,8-10,2 насосом подается на узел вакуум-выпарки 7. На этой стадии выпаривается до 90% воды в виде конденсата при вакууме -0,4 - -0,9 кгс/см2 и температуре 60-95°С. Конденсат направляется в сборник 13, а солевая масса хлорида натрия, загрязненного арсенитом натрия, на узел центрифугирования и промывки осадка 8. При промывке осадка в центрифуге водой или конденсатом со сборника 13 из хлорида натрия вымывается значительное количество арсенита натрия, обладающего более высокой растворимостью, чем хлорид натрия.

Щелочной раствор (фугат) и промывная вода с pH 9,8-10,2 с узла центрифугирования 8 направляется в реактор 4 на стадию осаждения оксида мышьяка (III) из кислого раствора с pH 0 с целью экономии 42% щелочи.

Хлорид натрия с узла центрифугирования 8, загрязненный незначительными количествами арсенита натрия, поступает в реактор 9. В этом реакторе при перемешивании или циркуляции насосом проводится растворение загрязненного хлорида натрия в расчетном количестве конденсата со сборника 13, до содержания арсенита натрия в солевом растворе ≤0,05 мас.%. После растворения хлорида натрия раствор с реактора 9 подается на узел адсорбционной очистки 10 с расходом 1 м3/час и далее на вакуум-выпарку 11, где выпаривается до 90% воды в виде конденсата, направляемого в сборник 13. Технологический режим вакуум-выпарки в 11: вакуум -0,4 - -0,9 кгс/см2, температура 60-95°С. Солевая масса с вакуум-выпарки 11 поступает на узел центрифугирования 12 с получением технического хлорида натрия, фугат или насыщенный раствор хлорида натрия возвращаются на вакуум-выпарку 11.

Отметим, что на узле вакуум-выпарки 11 конденсат уже не загрязнен соединениями мышьяка и поэтому его можно использовать для технологических целей.

В начале и в ходе технологического процесса переработки реальных СРМ или ЖРМ все материальные потоки анализируются на состав согласно разработанной нами аналитической карте.

Преимущества, отличия и промышленная применимость предлагаемого способа подтверждается результатами испытаний на опытной установке «НПП Экохим» по переработке арсенита натрия гидролизного.

1. Способ переработки реакционных масс, образующихся в процессе детоксикации люизита, включающий обработку реакционных масс раствором соляной кислоты, добавление раствора щелочи, выделение малорастворимого соединения оксида мышьяка (III), отличающийся тем, что переработку осуществляют в замкнутом технологическом цикле, включающем обработку соляной кислотой до pH не менее 1, промывку и удаление полимерообразных органических соединений и механических примесей путем фильтрации, объединения кислого фильтрата с промывной водой и последующего восстановления соединений мышьяка (V) в соединения мышьяка (III), который далее обрабатывают раствором щелочи, осадок оксида мышьяка (III) отделяют и промывают путем фильтрации, сушат и получают товарный оксид мышьяка, а щелочной фильтрат с промывной водой обрабатывают раствором щелочи и подвергают вакуум-выпарке с образованием осадка хлорида натрия, который промывают и отделяют путем центрифугирования, полученный щелочной фугат используют с промывной водой на стадии осаждения оксида мышьяка (III), осадок загрязненного хлорида натрия растворяют в воде, и полученный раствор очищают от соединений мышьяка (III) путем пропускания через слой твердого сорбента, очищенный раствор хлорида натрия подвергают вакуум-выпарке, полученную солевую массу центрифугируют и получают технический хлорид натрия, при этом конденсаты с вакуум-выпарных аппаратов возвращают в технологический цикл.

2. Способ по п.1, отличающийся тем, что в качестве реакционных масс берут раствор арсенита натрия гидролизного, получаемого путем растворения в воде или конденсате при соотношении арсенит натрия гидролизный: вода, равном 1:2,35÷2,40 мас.ч., с перемешиванием в течение 1 ч при температуре 20-25°С и последующим отделением не растворимых в воде веществ.

3. Способ по п.1 или 2, отличающийся тем, что обработку соляной кислотой ведут при температуре 20-25°С, причем от pH, равного 4, до pH, равного 1, соляную кислоту добавляют дозировочными порциями, после каждой порции соляной кислоты систему перемешивают в течение 1-2 мин до всплывания полимерообразных органических соединений на поверхность раствора и их уплотнения.

4. Способ по п.1, отличающийся тем, что фильтрат и промывную воду объединяют в единую систему и проводят восстановление содержащихся в системе соединений мышьяка (V) в соединения мышьяка (III) аскорбиновой кислотой в присутствии иодида натрия при температуре 60-70°С в течение 1-1,5 ч.

5. Способ по п.4, отличающийся тем, что иодид натрия, используемый на стадии восстановления соединений мышьяка (V), берут в количестве 0,2-10,0 мас.% от количества NaI, необходимого для полного восстановления содержащейся мышьяковой кислоты.

6. Способ по п.4, отличающийся тем, что в систему при перемешивании и температуре 20-25°С дозируют 42%-ный раствор едкого натра до конечной кислотности среды pH 5,8-6,2 для осаждения оксида мышьяка (III).

7. Способ по п.6, отличающийся тем, что для формирования и созревания оксида мышьяка (III) систему перемешивают дополнительно в течение 4-8 ч при температуре 20-25°С.

8. Способ по п.7, отличающийся тем, что фильтрацию системы, промывку и сушку осадка оксида мышьяка (III) проводят при перемешивании в одном аппарате.

9. Способ по п.8, отличающийся тем, что осадок оксида мышьяка (III) промывают трехкратно водой или конденсатом при температуре 20-25°С методом репульпирования при соотношении осадок : вода, равном 1:5 мас.ч.

10. Способ по п.8 или 9, отличающийся тем, что фильтрацию системы после промывки оксида мышьяка (III) проводят сжатым воздухом с давлением 2-3 кгс/см2 при температуре 20-25°С.

11. Способ по п.1, отличающийся тем, что сушку осадка оксида мышьяка (III) проводят горячим сжатым воздухом с температурой 100-110°С и давлением 2-3 кгс/см2 циклонным методом с последующим улавливанием оксида мышьяка (III) вибрационным рукавным фильтром в конический бункер.

12. Способ по п.1, отличающийся тем, что в фильтрат вместе с промывной водой, содержащие оксид мышьяка (III) и хлорид натрия, при перемешивании и температуре 20-25°С дозируют 42%-ный раствор едкого натра до конечной кислотности среды pH 9,8-10,2 для перевода оксида мышьяка (III) в соединение с большей растворимостью - арсенит натрия.

13. Способ по п.12, отличающийся тем, что щелочной раствор с рН 9,8-10,2 подвергают вакуум-выпарке при температуре 60-95°С и вакууме (-0,4) - (-0,9) кгс/см2 для получения солевой массы.

14. Способ по п.13, отличающийся тем, что из солевой массы отделяют осадок хлорида натрия, промывают водой или конденсатом методом центрифугирования и получают загрязненный хлорид натрия.

15. Способ по п.14, отличающийся тем, что щелочной раствор и промывную воду, содержащие арсенит натрия и свободную щелочь, используют для осаждения оксида мышьяка (III).

16. Способ по п.14, отличающийся тем, что загрязненный хлорид натрия растворяют при перемешивании в течение 1 ч и температуре 20-25°С в расчетном количестве воды или конденсата, чтобы содержание арсенита натрия в солевом растворе не превышало 0,05 мас.%.

17. Способ по п.16, отличающийся тем, что водный раствор хлорида натрия очищают от арсенита натрия путем пропускания с расходом 1 м3/ч через слой твердого сорбента марки ГЖ-35 при температуре 20-25°С.

18. Способ по п.17, отличающийся тем, что из очищенного солевого раствора вакуум-выпаркой при температуре 60-95°С и вакууме (-0,4) - (-0,9) кгс/см2 с последующим центрифугированием соляной массы получают технический хлорид натрия.