Реакторное устройство

Иллюстрации

Показать всеИзобретение относится к химической промышленности и может быть использовано для проведения химических реакций в псевдоожиженном слое катализатора при высоких температурах и в газовой фазе с пониженным выгоранием или иными нежелательными побочными реакциями. В зоне плотного слоя реакторного устройства на решетке реакторного устройства находится слой порошкового катализатора. Над решеткой расположена система распределения газа. Зона выделения катализатора расположена над зоной плотного слоя. Зона разбавленной фазы расположена над зоной выделения. Внутри зоны разбавленной фазы размещен газовый холодильник. Внутри реакционного сосуда расположено устройство для отделения катализатора и средство для возврата отделенного катализатора в зону плотного слоя. Изобретение обеспечивает снижение степени неконтролируемого окисления и уменьшение потерь продуктов и исходных материалов. 17 з.п. ф-лы, 11 ил.

Реферат

Настоящее изобретение, в общем, имеет отношение к созданию нового реакторного устройства, полезного для проведения химических реакций. Более конкретно настоящее изобретение имеет отношение к созданию нового реакторного устройства, которое может быть использовано для проведения химических реакций в псевдоожиженном слое катализатора. Кроме того, настоящее изобретение имеет отношение к созданию нового реакторного устройства, которое может быть использовано для проведения химических реакций в псевдоожиженном слое катализатора при высоких температурах и в газовой фазе, с пониженным выгоранием или другими нежелательными побочными реакциями продуктов и остаточных реагентов, которые имеют место ниже по течению.

Предпосылки к созданию изобретения

Акрилонитрил представляет собой важный химический продукт, который используют главным образом в качестве мономера для приготовления самых различных полимерных материалов, таких как полимеры для производства акриловых волокон, используемых, например, в текстильной промышленности, и для производства полимеров, таких как сополимер акрилонитрила, бутадиена и стирола и сополимер стирола и акрилонитрила. Производство акрилонитрила в мире превышает 4 млн метрических тонн в год. Одним из способов приготовления акрилонитрила является окисление пропилена в присутствии аммиака, с использованием воздуха или другого источника молекулярного кислорода в качестве окислителя. В таких реакциях окисления, называемых также реакциями аммоксидирования, обычно используют твердый порошковый гетерогенный катализатор, находящийся в псевдоожиженном слое катализатора, чтобы катализировать реакцию аммоксидирования и получить желательный акрилонитрил с приемлемым преобразованием и выходом. Кроме получения акрилонитрила, такие реакции аммоксидирования обычно также позволяют получать цианид водорода и другие ценные побочные продукты.

Несмотря на то что пропилен представляет собой желательный исходный материал для проведения таких реакций аммоксидирования, позволяющих получать акрилонитрил, было бы желательно использовать менее дорогой исходный материал, такой как пропан. Уже разработаны гетерогенные материалы катализатора, которые могут быть использованы для конверсии пропана в акрилонитрил, с использованием реактора с псевдоожиженным слоем и газообразного кислорода, например, в качестве окислителя. Однако в таких реакциях, в которых пропан смешивают с аммиаком и воздухом, газообразным кислородом или другим источником молекулярного кислорода, и проводят реакцию при повышенной температуре в присутствии псевдоожиженного слоя порошкового катализатора, горячие газообразные продукты продолжают окисляться после того, как газообразные продукты выходят из слоя катализатора. Такое неконтролируемое окисление ниже по течению от псевдоожиженного слоя катализатора, известное также как выгорание, приводит к потере ценного питающего материала, такого как пропан, который в противном случае мог бы быть использован повторно, а также к потере ценных продуктов, таких как акрилонитрил. Таким образом, было бы желательно иметь реакторное устройство и способ, которые могли бы быть использованы для снижения степени такого неконтролируемого окисления или других нежелательных побочных реакций, а также для снижения потери продуктов и исходных материалов. В соответствии с настоящим изобретением предлагается такое реакторное устройство и такой способ.

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается реакторное устройство, содержащее реакционный сосуд, содержащий первую зону, по меньшей мере, одну вторую зону и устройство для отделения катализатора, причем первая зона содержит по меньшей мере один впуск для реагента, а вторая зона содержит газовый холодильник, расположенный по меньшей мере частично внутри реакционного сосуда, подходящий для охлаждения газов, проходящих через газовый холодильник. Реакторное устройство в соответствии с настоящим изобретением может быть использовано, например, для аммоксидирования пропана в акрилонитрил.

Настоящее изобретение также имеет отношение к созданию способа проведения реакции в реакционном сосуде по меньшей мере одного компонента фазы газообразного реагента в присутствии твердого, каталитического материала, чтобы образовать по меньшей мере один компонент фазы газообразного продукта, причем способ предусматривает введение в контакт по меньшей мере одного компонента фазы газообразного реагента в присутствии материала порошкового катализатора в условиях, которые позволяют образовать псевдоожиженный слой порошкового катализатора и по меньшей мере один компонент фазы газообразного продукта, направление смеси, содержащей по меньшей мере часть компонента фазы газообразного продукта и порошкового катализатора, из псевдоожиженного слоя катализатора, взвешенного в нем, в холодильник, расположенный по меньшей мере частично внутри реакционного сосуда, охлаждение смеси, выделение взвешенного катализатора из смеси после охлаждения, чтобы образовать отделенный катализатор и газовую фазу, содержащую по меньшей мере один компонент продукта газовой фазы, и возврат по меньшей мере части отделенного катализатора в псевдоожиженный слой катализатора.

Краткое описание чертежей

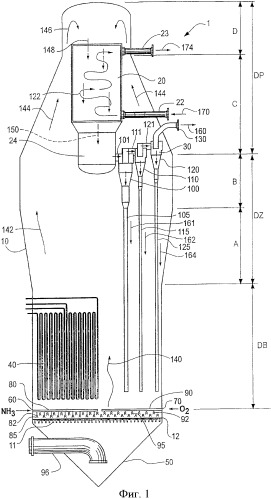

На фиг.1 показано поперечное сечение предпочтительного реакторного устройства в соответствии с настоящим изобретением.

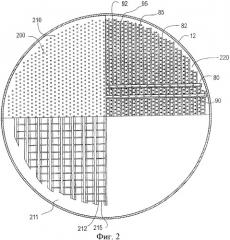

На фиг.2 показан вид сверху предпочтительной решетки, предназначенной для использования в предпочтительном реакторном устройстве в соответствии с настоящим изобретением.

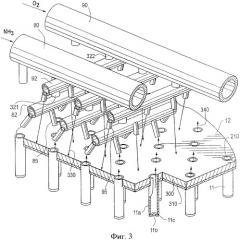

На фиг.3 показано трехмерное изображение предпочтительной системы распределения газообразного реагента, предназначенной для использования в предпочтительном реакторном устройстве в соответствии с настоящим изобретением.

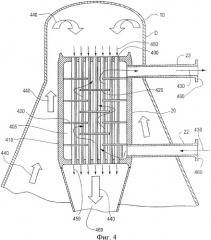

На фиг.4 показано поперечное сечение предпочтительного газового холодильника, предназначенного для использования в предпочтительном реакторном устройстве в соответствии с настоящим изобретением.

На фиг.5 показано трехмерное изображение предпочтительного газового холодильника и последовательно установленных циклонов для разделения газа, предназначенных для использования в предпочтительном реакторном устройстве в соответствии с настоящим изобретением.

На фиг.6-11 схематично показаны примеры вариантов реакторного устройства в соответствии с настоящим изобретением.

Описание предпочтительного варианта (вариантов)

Реакторное устройство в соответствии с настоящим изобретением содержит реакционный сосуд, изготовленный из материала, который выдерживает температуры и давления, возникающие при проведении в нем желательной химической реакции. Этот реакционный сосуд преимущественно имеет внутреннюю облицовку, изготовленную из материала, который выдерживает химическую активность химических соединений или других содержащихся в нем материалов, особенно при повышенных реакционных температурах и давлениях. При этом выбранный материал не должен коррелировать или по меньшей мере быстро корродировать при использовании. Материал, который используют для изготовления реакционного сосуда или его облицовки, преимущественно должен быть стойким к абразивному износу, так что он может выдерживать абразию, вызванную твердым, порошковым катализатором, который используют, например, в псевдоожиженном слое катализатора. Например, реакционный сосуд может быть изготовлен из стали, такой как низколегированная сталь, нержавеющая сталь или углеродистая сталь. Форма реакционного сосуда преимущественно должна быть главным образом цилиндрической, то есть горизонтальное сечение вертикально расположенного реакционного сосуда является круговым. Так как химические реакции, протекающие в реакционном сосуде, обычно проводят при повышенном давлении, желательно, чтобы концы реакционного сосуда были закрыты с использованием, например, конических или куполовидных крышек. Куполовидная крышка может быть, например, полусферической или эллиптической. Однако следует иметь в виду, что крышки для концов реакционного сосуда могут иметь любую подходящую форму. Несмотря на то что реакционный сосуд может иметь одинаковую ширину или диаметр вдоль его полной длины, он преимущественно имеет ширину или диаметр, которые изменяются вдоль его полной длины, как это обсуждается далее более подробно. Например, сосуд главным образом цилиндрической формы может иметь больший диаметр на одном конце и меньший диаметр на другом конце. В соответствии с предпочтительными вариантами осуществления настоящего изобретения реактор имеет среднюю секцию или зону с большим диаметром, чем диаметр нижней секции или зоны, и верхнюю секцию или зону с меньшим диаметром, чем диаметр нижней секции или зоны. В случае цилиндрической формы реакторное устройство в соответствии с настоящим изобретением, в зависимости от области его использования, может иметь самый большой диаметр, составляющий ориентировочно от 5 до 100 футов, а преимущественно ориентировочно от 8 до 50 футов.

Реакторное устройство в соответствии с настоящим изобретением имеет по меньшей мере две, а преимущественно по меньшей мере три зоны или секции. Когда реакторное устройство расположено вертикально, что является предпочтительной ориентацией, первую или нижнюю зону называют зоной плотного слоя, вторую или среднюю зону называют зоной выделения, а третью или верхнюю зону называют зоной разбавленной фазы. Под вертикальным расположением здесь понимают вертикальное положение оси, например оси главным образом цилиндрического реакционного сосуда. Зона плотного слоя расположена в том месте в реакторном устройстве, где порошковый катализатор контактирует с газообразным реагентом или реагентами, входящими в реакторное устройство, чтобы образовать псевдоожиженный слой катализатора. Зона выделения расположена в том месте в реакторном устройстве, где порошковый катализатор из псевдоожиженного слоя в основном выделен из (отделен от) газовой смеси, содержащей газообразный продукт или продукты, выходящей из псевдоожиженного слоя катализатора. В зоне выделения газообразный продукт или продукты, выходящие из зоны плотного слоя, движутся в направлении вверх в вертикально расположенном реакторе, и, за счет силы тяжести, большинство частиц катализатора, увлеченных или взвешенных в продукте, и, если они есть, непрореагировавший газообразный реагент или реагенты, выходящие из псевдоожиженного слоя катализатора, падают вниз и возвращаются в плотную часть псевдоожиженного слоя катализатора, где газообразный продукт или продукты, содержащие остаточное количество взвешенных или увлеченных частиц катализатора, продолжают подниматься вверх в зону разбавленной фазы. В зоне разбавленной фазы газообразный продукт или продукты, содержащие взвешенные или увлеченные частицы катализатора, охлаждаются при помощи газового холодильника, после чего взвешенные или увлеченные частицы катализатора отделяются от газообразного продукта или продуктов за счет использования устройства для отделения катализатора, такого как циклон газ-твердое тело или ряд циклонов газ-твердое тело, причем отделенные частицы катализатора преимущественно возвращаются в псевдоожиженный слой катализатора в зоне плотного слоя. В способе в соответствии с настоящим изобретением взвешенные или увлеченные частицы катализатора в газе или в газах, выходящих из зоны выделения, могут быть использованы для снижения или исключения выгорания или других нежелательных побочных реакций, которые в противном случае происходят при отсутствии частиц катализатора. В соответствии с предпочтительным вариантом осуществления настоящего изобретения взвешенные частицы катализатора отделяют от такого газа или газов только после того, как смесь, содержащая газ или газы и взвешенные или увлеченные частицы катализатора, будет охлаждена до температуры ниже той, при которой исключено или по меньшей мере снижено до приемлемого уровня выгорание или другие нежелательные побочные реакции.

Зона плотного слоя реакторного устройства в соответствии с настоящим изобретением преимущественно содержит металлическую пластину, которая может быть использована для поддержки частиц катализатора псевдоожиженного слоя, например, во время таких интервалов, как запуск или выключение, когда слой катализатора находится в неподвижном, то есть не псевдоожиженном состоянии. Эта пластина преимущественно идет вдоль всего диаметра реакционного сосуда. В предпочтительном реакторном устройстве в соответствии с настоящим изобретением пластина имеет форму решетки. Под решеткой здесь понимают пластину, имеющую множество перфораций или отверстий, а преимущественно круглых отверстий, которые позволяют проходить газу с одной стороны решетки на другую. Когда реактор преимущественно находится в вертикальном положении, то решетка преимущественно расположена в непосредственной близости от основания реакционного сосуда, при этом имеется пространство или полость под решеткой, но внутри реакционного сосуда. Это пространство может быть использовано для введения газообразного реагента в реактор, такого как, например, пропан. Это может быть свежий пропан, рецикловый пропан или то и другое, если реактор используют для проведения реакции пропана с аммиаком и источником молекулярного кислорода, чтобы образовать акрилонитрил. Толщина решетки и число и диаметр или размер отверстий могут варьировать. Однако обычно имеется ориентировочно от 0.1 до 3 отверстий на квадратный фут площади решетки. Толщина решетки может составлять ориентировочно до 1.25 дюйма, например, ориентировочно от 0.5 дюйма до 1.25 дюйма. Отверстия в решетке преимущественно располагаются в виде параллельных, равномерно распределенных рядов. Отверстия в одном ряду преимущественно смещены таким образом, что они находятся между отверстиями в соседних рядах. В отверстия в решетке могут быть вставлены сопла или трубчатые газовые впуски, которые идут вниз от верхней поверхности пластины и заканчиваются под пластиной. Каждое из сопел преимущественно имеют отверстие меньшего диаметра на конце, удаленном от решетки. Отверстия в решетке и в соплах преимущественно имеют такой размер, который позволяет обеспечить равномерное распределение газа по горизонтальному сечению реакторного устройства, и скорость газового потока, достаточную для исключения или снижения обратного течения любого из газообразных реагентов или частиц катализатора в пространство под решеткой. Решетка может быть изготовлена из такого же материала, что и реакционный сосуд. Как это обсуждается далее более подробно, преимущественно имеется слой огнеупорного изоляционного материала на той стороне решетки, которая обращена к тому участку реакционного сосуда, где расположен псевдоожиженный слой катализатора. Наличие огнеупорного изоляционного материала не позволяет решетке нагреваться до таких высоких температур, которые вызывают чрезмерное разложение или сгорание под решеткой газообразных реагентов, таких как пропан, особенно если присутствует молекулярный газообразный кислород. Толщина огнеупорного изоляционного материала может достигать 6 дюймов, например, составлять ориентировочно от 2 дюймов до 6 дюймов. В качестве огнеупорного изоляционного материала может быть использован любой подходящий материал, который главным образом является инертным в условиях реакции, использованных в реакторе. Например, это может быть одно или несколько керамических волокон или алюмосиликат, или же другой материал, который обладает высокой термостабильностью, хорошими изоляционными свойствами, высокой стойкостью к химическому воздействию и термостойкостью. Слой огнеупорного изоляционного материала преимущественно имеет отверстия такого же размера, что и отверстия в решетке. Отверстия в слое огнеупорного изоляционного материала расположены над отверстиями в решетке. Сопла в решетке, если они есть, идут до верхней поверхности слоя огнеупорного изоляционного материала.

Зона плотного слоя предпочтительного реакторного устройства в соответствии с настоящим изобретением преимущественно содержит систему распределения газообразного реагента или барботер для подачи газообразных реагентов, таких как, например, аммиак и газ, содержащий молекулярный кислород, в реакторное устройство. В предпочтительном реакторном устройстве газообразный реагент распределяется при помощи совокупности или множества распределительных труб, расположенных вблизи от решетки. Размер и число труб могут варьировать и могут быть выбраны, например, в зависимости от объема распределяемого газа и желательной скорости распределения. Трубы преимущественно расположены параллельно вблизи от поверхности решетки, которая обращена к псевдоожиженному слою катализатора. С распределительными трубами соединено множество выпускных труб, преимущественно идущих в направлении к решетке, которые преимущественно имеют меньшую длину и диаметр, чем распределительные трубы. Выпускные трубы преимущественно идут в направлении вниз от распределительных труб, под углом к вертикали. Газообразный реагент, который протекает через распределительные трубы, направляется при помощи указанных выпускных труб в местоположение, находящееся на поверхности решетки или в непосредственной близости от нее. Выпускной конец выпускной трубы, то есть конец выпускной трубы, который удален от конца соединения с распределительной трубой, может находиться на расстоянии ориентировочно до 18 дюймов, например, ориентировочно от 3 дюймов до 18 дюймов от поверхности решетки. Каждая из распределительных труб соединена с одной или несколькими коллекторными трубами. Коллекторные трубы преимущественно имеют больший диаметр, чем распределительные трубы. В предпочтительном режиме работы системы распределения газообразного реагента газообразные реагенты, входящие в коллекторные трубы, втекают затем в распределительные трубы, из распределительных труб в выпускные трубы и из выпускных труб в реакционный сосуд в местоположении вблизи от отверстий в решетке. Распределительные трубы могут быть расположены таким образом, что они находятся над пространствами между рядами отверстий в решетке. Могут быть использованы одна или несколько независимых систем распределения газообразного реагента, каждая из которых содержит коллекторную трубу или трубы, распределительные трубы и выпускные трубы, для каждого газообразного реагента. Например, могут быть использованы одна или несколько таких систем распределения газообразного реагента для газообразного аммиака и содержащего кислород газа, такого как воздух или газообразный молекулярный кислород, для реакторного устройства, использованного для аммоксидирования пропана. Преимущественно, по меньшей мере, один конец каждой коллекторной трубы проходит через стенку реактора, в результате чего образуется соединение для подачи газообразного реагента в коллектор, находящийся снаружи от реактора. Коллекторные трубы преимущественно изолированы при помощи подходящего изоляционного материала. Распределительные трубы также преимущественно изолированы при помощи подходящего изоляционного материала. Выпускные трубы также преимущественно изолированы при помощи подходящего изоляционного материала. Таким образом, коллекторные трубы, распределительные и выпускные трубы преимущественно изолированы при помощи подходящего изоляционного материала. Изоляционным материалом преимущественно является материал, который выдерживает высокие температуры в псевдоожиженном слое катализатора и обладает соответствующими изоляционными свойствами, химической стойкостью и термостойкостью Этот материал преимущественно имеет волокнистую форму. Изоляционный материал вводят для того, чтобы исключить повышение внутренней температуры коллекторных, распределительных и выпускных труб до температур, достаточно высоких для того, чтобы вызвать чрезмерное разложение газа внутри труб или разрушение материала, использованного для изготовления труб. В свою очередь изоляционный материал может находиться во внешней оболочке, изготовленной из такого материала, как сталь, способствующей стабилизации и защите изоляции. В патенте США No. 6,385,483, который полностью включен в данное описание в качестве ссылки, раскрыты изолированные и имеющие оболочку барботеры, полезные для барботажа кислорода и других газов в реакторном устройстве в соответствии с настоящим изобретением. Несмотря на то что они описаны здесь ранее как простые трубы, следует иметь в виду, что коллекторные, распределительные и выпускные трубы могут быть фасонными трубопроводами.

В предпочтительном реакторном устройстве в соответствии с настоящим изобретением, например, в таком, которое используют для аммоксидирования пропана с аммиаком и источником молекулярного кислорода, имеется по меньшей мере одна отдельная система распределения газообразного реагента или система барботажа, или системы для содержащего молекулярный кислород газа и для газообразного аммиака. В таком реакторном устройстве выпускные трубы системы или систем распределения газа для газообразного аммиака преимущественно расположены таким образом, что концы выпускных труб, из которых вытекает газообразный аммиак, расположены непосредственно над отверстиями в решетке или в непосредственной близости от них, а выпускные трубы системы или систем распределения газа для содержащего молекулярный кислород газа преимущественно расположены таким образом, что концы выпускных труб, из которых вытекает содержащий молекулярный кислород газ, расположены на удалении от отверстий в решетке, например, непосредственно между отверстиями в решетке. При таком расположении, когда газообразный реагент, такой как пропан, направляют через отверстия в решетке и далее в псевдоожиженный слой катализатора, газообразный пропан сначала контактирует с аммиаком, а не с содержащим молекулярный кислород газом, и по меньшей мере частично разбавляется аммиаком. При таком расположении обеспечивается сгорание только пониженного количества подводимого пропана.

Зона плотного слоя предпочтительного реакторного устройства в соответствии с настоящим изобретением преимущественно содержит одно или несколько устройств теплопередачи, которые могут быть использованы для введения теплоты или преимущественно для отвода теплоты от псевдоожиженного слоя катализатора. В качестве устройства теплопередачи может быть использовано любое подходящее средство для введения теплоты или для отвода теплоты от псевдоожиженного слоя катализатора. Устройство теплопередачи содержит по меньшей мере одну трубу, а преимущественно совокупность труб, преимущественно свернутых в виде змеевика или петли, содержащих подходящую среду теплопередачи, такую как, например, вода, пар, расплавленная соль или соли, которая циркулируют через трубы. Другим устройством теплопередачи может быть, например, испаритель жидкости. Под испарителем жидкости понимают устройство, которое использует теплоту, получаемую за счет экзотермической химической реакции в псевдоожиженном слое катализатора, для испарения одной или нескольких жидкостей, таких как жидкий аммиак или пропан, для аммоксидирования пропана, чтобы образовать акрилонитрил. Таким образом, в испарителе жидкости теплота из псевдоожиженного слоя катализатора передается в испаряемую жидкость, например, за счет пропускания жидкости через одну или несколько труб, расположенных в псевдоожиженном слое катализатора. Теплота реакции в псевдоожиженном слое катализатора испаряет жидкость.

Устройство теплопередачи может быть использовано для регулирования температуры псевдоожиженного слоя катализатора, используемого для проведения экзотермических реакций, таких как аммоксидирование пропана с использованием аммиака и источника молекулярного кислорода. Регулирование может быть осуществлено путем управления скоростью протекания среды теплопередачи через устройство теплопередачи или за счет использования множества устройств теплопередачи, заданное число которых включают для достижения желательных температурных условий в псевдоожиженном слое катализатора. Устройство теплопередачи преимущественно изготавливают из такого материала, который, аналогично материалу реакционного сосуда, выдерживает воздействие высоких температур и давлений, воздействие абразивных порошковых катализаторов и, возможно, воздействие коррозионных питающих компонентов или компонентов продукта. Таким образом, аналогично реакционному сосуду устройство теплопередачи преимущественно изготавливают из таких материалов, как, например, низколегированная сталь, нержавеющая сталь или углеродистая сталь.

Вторая зона, или зона выделения, в предпочтительном реакторном устройстве в соответствии с настоящим изобретением представляет собой секцию реакторного устройства, где частицы катализатора из псевдоожиженного слоя катализатора, которые взвешены в смеси или увлечены в смесь, содержащую продукт и, если они есть, газообразные реагенты, выходящие из псевдоожиженного слоя катализатора, частично выделяют из такого продукта и, если они есть, из газообразных реагентов. При предпочтительном вертикальном расположении реакторного устройства в соответствии с настоящим изобретением псевдоожиженный слой катализатора находится главным образом или, преимущественно, полностью в нижней зоне плотного слоя реакторного устройства. В псевдоожиженном слое частицы катализатора перемешиваются с газообразным реагентом или газами, причем катализатор в псевдоожиженном слое катализирует химическую реакцию газообразного реагента или газов, чтобы образовать продукт или продукты. В соответствии с предпочтительным вариантом осуществления настоящего изобретения газообразный реагент или газы входят в реакционный сосуд в точке ниже слоя катализатора или вблизи от основания этого слоя, причем поток газа или газов преимущественно вызывает перемешивание частиц катализатора в слое и их флюидизацию. Например, когда газовая смесь, содержащая продукт и, если они есть, газообразные реагенты, движется через псевдоожиженный слой катализатора главным образом в направлении вверх и выходит из псевдоожиженного слоя катализатора, то часть частиц катализатора из слоя будет взвешена в смеси или увлечена в смесь, содержащую продукт и, если они есть, газообразные реагенты. Эта смесь, содержащая газ или газы и взвешенные или увлеченные частицы катализатора, входит в зону выделения, откуда большая часть, но не все взвешенные или увлеченные частицы катализатора, возвращается в слой катализатора под действием силы тяжести.

В предпочтительном реакторном устройстве в соответствии с настоящим изобретением зона выделения содержит открытое пространство или объем в реакционном сосуде, расположенные главным образом в центральной или средней секции вертикально расположенного реакционного сосуда. Размер зоны выделения может быть выбран на основании типа реакции, проводимой в реакторном устройство. Для предпочтительной реакции пропана с аммиаком и источником молекулярного кислорода, чтобы получить акрилонитрил, так же как и для ряда других химических реакций, желательно, чтобы некоторое количество порошкового катализатора оставалось взвешенным в смеси или увлеченным смесью продукта и, если они есть, газообразных реагентов, выходящих из зоны выделения, до тех пор, пока такая смесь взвешенных или увлеченных частиц катализатора, продукта и, если они есть, газообразных реагентов не будет охлаждена до подходящей температуры. Увлеченные частицы катализатора исключают или уменьшают степень нежелательного деструктивного выгорания или других нежелательных побочных реакций, которые в противном случае могут происходить. Количество взвешенного или увлеченного катализатора может составлять ориентировочно от 0.05 до 2.0 фунтов на фунт газовой смеси, содержащей продукт и, если они есть, газообразные реагенты. Таким образом, если недостаточное количество катализатора содержится в смеси, содержащей продукт и, если они есть, газообразные реагенты, выходящей из зона выделения, то может происходить чрезмерное выгорание или другие нежелательные побочные реакции, что снижает выход желательного продукта или продуктов, таких как акрилонитрил, и расход питающего газа, такого как пропан, который может быть в противном случае отделен и использован повторно для конверсии в желательный продукт. Если количество увлеченного катализатора является чрезмерным, то такой катализатор, который охлаждают вместе со смесью продукта и, если они есть, газообразных реагентов, так что он может быть возвращен в псевдоожиженный слой катализатора, может вызывать чрезмерное охлаждение псевдоожиженного слоя катализатора. Следовательно, необходимо контролировать количество взвешенного катализатора в газе, выходящем из зоны выделения, так чтобы имелось его количество в смеси на приемлемом уровне, достаточном для контроля выгорания или других нежелательных побочных реакций, но не такое количество, которое, после охлаждения и его возврата в псевдоожиженный слой катализатора, вызывало бы чрезмерное охлаждение псевдоожиженного слоя катализатора. Количество катализатора, присутствующего в продукте и, если они есть, в газообразных реагентах, выходящих из зоны выделения, можно контролировать, принимая во внимание размер и плотность частиц катализатора, использованных в реакторе с псевдоожиженным слоем, скорость втекания газообразного реагента в псевдоожиженный слой катализатора, а также длину и в особенности диаметр зоны выделения. Под длиной в вертикально расположенном реакторе понимают вертикальную длину зоны выделения. В предпочтительном реакторе в соответствии с настоящим изобретением зона выделения преимущественно составляет ориентировочно от 100 до 150 процентов длины зоны плотного слоя. В то время как зона выделения реакторного устройства в соответствии с настоящим изобретением может иметь такой же диаметр, что и зона плотного слоя, зона выделения преимущественно может иметь увеличенный диаметр по сравнению с самым большим диаметром зоны плотного слоя. Например, самый большой диаметр зоны выделения может превосходить на величину ориентировочно от 5 до 100 процентов диаметр зоны плотного слоя, а преимущественно превосходить на величину ориентировочно от 15 до 20 процентов. Таким образом, реакционный сосуд реакторного устройства в соответствии с настоящим изобретением, когда он находится в вертикальном положении, может иметь конусное сечение, начиная с верхнего конца зоны плотного слоя, расширяющееся до большего диаметра зоны выделения.

Конструкция реакторного устройства в соответствии с настоящим изобретением, в котором средняя секция, или зона выделения, имеет больший диаметр, чем зона плотного слоя, позволяет получить более компактное реакторное устройство и, по сравнению с реакторным устройством, имеющим зону плотного слоя и зону выделения одинакового диаметра, такое реакторное устройство позволяет получать более высокие скорости газа в зоне плотного слоя, что позволяет улучшить контакт между газообразным реагентом или реагентами и твердым, порошковым катализатором, содержащимся в этой зоне, в результате чего повышается эффективность каталитической реакции.

Как это обсуждается далее более подробно со ссылкой на фиг.11, другой подходящий способ управления количеством или регулирования количества частиц катализатора, имеющихся в смеси, содержащей продукт и, если они есть, газообразные реагенты, выходящей из зоны выделения, заключается в использовании одного или нескольких устройств для отделения катализатора, таких как фильтр или, преимущественно, устройство разделения газ-твердое тело, такое как циклон газ-твердое тело, для отделения катализатора и преимущественно для возврата порции взвешенного или увлеченного катализатора в псевдоожиженный слой. В случае циклона смесь газов, содержащих продукт и, если они есть, газообразные реагенты, выходящую из псевдоожиженного слоя катализатора и содержащую взвешенные или увлеченные частицы катализатора, пропускают на вход одного или нескольких циклонов, чтобы удалить желательное количество катализатора из газовой смеси и возвратить катализатор в псевдоожиженный слой катализатора. Такое устройство для отделения катализатора может быть расположено вне реакционного сосуда или преимущественно внутри него.

Третья зона, или зона разбавленной фазы, в предпочтительном реакторном устройстве в соответствии с настоящим изобретением представляет собой секцию реакторного устройства, в которой, преимущественно, смесь, содержащая продукт и, если они есть, газообразные реагенты и взвешенные или увлеченные частицы катализатора, выходящая из зоны выделения, охлаждается при помощи одного или нескольких подходящих устройств для охлаждения газа. Охлаждение может быть осуществлено, например, за счет пропускания смеси через другой слой катализатора, имеющий такой же катализатор, как использованный в псевдоожиженном слое катализатора, или катализатор с другой композицией. Преимущественно используют слой катализатора с такой же композицией, как композиция псевдоожиженного слоя катализатора. Такой охлаждающий слой катализатора должен иметь достаточные размеры для обеспечения желательного охлаждения. Охлаждающий слой катализатора может также содержать одно или несколько устройств теплопередачи, таких как описанное выше устройство теплопередачи, предназначенное для использования в псевдоожиженном слое катализатора. Такое устройство теплопередачи может быть использовано для регулирования температуры охлаждающего слоя катализатора и обеспечения желательной температуры во время работы реакторного устройства.

Преимущественно устройство для охлаждения газа представляет собой кожухотрубный газовый холодильник и расположено по меньшей мере частично, а преимущественно полностью внутри реакционного сосуда, и по меньшей мере частично, а преимущественно в основном, а еще лучше, полностью внутри зоны или секции разбавленной фазы реакторного устройства. В таком кожухотрубном газовом холодильнике смесь, содержащая продукт, и, если они есть, газообразные реагенты, и взвешенные частиц катализатора, пропускают через множество труб, причем эти трубы заключены в закрытые рубашки (оболочки). Внутри рубашек, но снаружи от труб циркулирует подходящая среда или флюид теплопередачи, чтобы отводить теплоту от труб, в результате чего происходит охлаждение газа и частиц катализатора, протекающих через трубы. Флюидом, протекающим через кожухотрубный холодильник, может быть, например, вода, соль с низкой температурой плавления или солевая эвтектика, металл с низкой температурой плавления и т.п. Преимущественно кожух имеет множество дефлекторов или других аналогичных устройств, чтобы создать турбулентный поток флюида внутри кожуха так, чтобы флюид доходил до всех расположенных в нем труб охлаждения и отводил от них теплоту.

В предпочтительном реакторном устройстве в соответствии с настоящим изобретением устройство для охлаждения газа расположено в верхней части реакторного устройства, когда реакторное устройство имеет преимущественную вертикальную ориентацию. Смесь, выходящая из зоны выделения реактора и содержащая продукт и, если они есть, газообразные реагенты, а также взвешенные или увлеченные частицы катализатора, может проходить через устройство охлаждения, такое как кожухотрубный газовый холодильник, по мере того, как смесь проходит вертикально через реакторное устройство. Смесь может проходить минуя устройство для охлаждения газа, когда она протекает вертикально вверх через реакторное устройство, после чего она направляется вниз при помощи крышки на верхнем конце реакционного сосуда и затем проходит через устройство охлаждения по пути вниз через устройство для охлаждения газа. Альтернативно смесь мож