Установка для гофрирования металлической ленты

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, может быть использовано для получения гофрированной ленты для теплообменников. Установка для гофрирования металлической ленты содержит станину, размещенные на ней штампы для зажима и гофрирования ленты, штамп с входной стороны установки имеет возможность вертикального и горизонтального перемещения, размещенный между штампами формующий пуансон, установленный с возможностью горизонтального и вертикального перемещения. При этом другой штамп установлен с возможностью вертикального перемещения. Формующий пуансон имеет корпус и выполнен с обеспечением возможности его постоянного симметричного положения относительно упомянутых штампов за счет придания ему горизонтального перемещения со скоростью, вдвое меньшей скорости перемещения первого штампа посредством кинематической связи со штампом с входной стороны установки. Причем указанная кинематическая связь выполнена в виде закрепленной на корпусе формующего пуансона шестерни, связанной зацеплением с рейкой, закрепленной на станине, и рейкой, связанной со штампом с входной стороны установки, а внутренние боковые поверхности штампов выполнены с закрепленными на них накладками, суммарная толщина которых равна толщине формообразующего пуансона. Для вертикального перемещения формующего пуансона и штампов и горизонтального перемещение левого штампа использованы гидравлические приводы. Расширяются технологические возможности. 2 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к обработке металлов давлением, может быть использовано для получения гофрированной ленты для теплообменников.

Известно устройство для гофрирования ленты (см., например, №551082, B21D 13/00, 1975 г.), принятое за аналог, включающее установленный с возможностью вертикального перемещения центральный пуансон с размещенными слева и справа от него боковыми пуансонами, а также опорную плиту.

Недостатком данного устройства является низкая точность гофров по высоте вследствие того, что их формовка производится с зажимом только одной стороны гофрируемой ленты.

Известно устройство для гофрирования ленты (см., например, №1428491, B21D 13/00, 1985 г.), наиболее близкое к заявляемому изобретению, принятое за прототип, содержащее станину, привод и рабочий инструмент, включающий боковые пуансоны, центральный пуансон, левый зажим и узел калибровки, состоящий из калибровочного пуансона, калибровочной вставки и правого зажима, при этом формирование профиля осуществляется при опускании центрального пуансона и сближении боковых пуансонов, а правка профиля выполняется в узле калибровки.

Недостатком данного устройства являются низкие технологические возможности:

- переход на формование гофров с другой высотой и шагом требует замены и/или перенастройки рабочего инструмента;

- управляющими элементами устройства являются кулачки и толкатели, что затрудняет переналадку;

- формовка гофров происходит за счет опускания центрального пуансона, вследствие чего при образовании гофров большой высоты необходимо предусмотреть увеличенный вертикальный ход опорной плиты, что существенно усложняет конструкцию.

Техническим результатом предлагаемого изобретения является расширение технологических возможностей:

- изготовление гофров с большим отношением высоты к толщине;

- увеличение номенклатуры изделий по высоте, ширине и шагу гофров;

- уменьшение времени перехода на другой типоразмер гофров;

- увеличение точности гофров по шагу и высоте;

- уменьшение количества последующих технологических операций.

Указанный технический результат достигается за счет того, что:

- вертикальный привод формующего пуансона и штампов, а также горизонтальный привод входного штампа выполнены гидравлическими, при этом горизонтальное перемещение формующего пуансона осуществляется за счет кинематической связи с входным штампом, выполненной в виде зацепления рейка - шестерня - рейка, расположенного на станине установки, входном штампе и корпусе формующего пуансона, при этом внутренние боковые поверхности штампов выполнены с закрепленными на них накладками, суммарная толщина которых равна толщине формующего пуансона для обеспечения плотного прилегания кромок гофров;

- на выходной стороне установки расположены гильотинные ножницы, рама нижнего суппорта которых с закрепленным на ней шевронным ножом подвешена на рычагах станины установки, а верхний суппорт установлен с возможностью перемещения по направляющим рамы нижнего суппорта гидравлическими цилиндрами, корпус которых шарнирно закреплен с рамой, а штоки скреплены с корпусом верхнего суппорта;

- на входной стороне установлен проводковый узел, состоящий из нижней несущей плиты, расположенной на станине установки, центрирующих линеек для центрирования ленты по оси установки и прижимного устройства, размещенного с возможностью вертикального перемещения за счет гидроцилиндров с синхронизирующим валом.

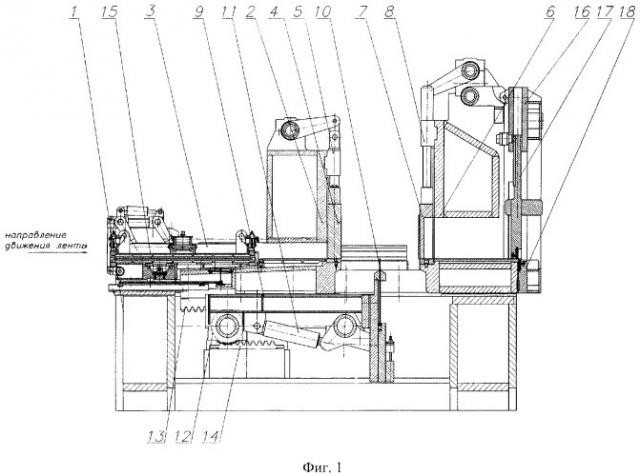

Заявляемое изобретение изображено на фиг.1, а на фиг.2 показана последовательность операций при гофрировании ленты.

Все узлы установки смонтированы на станине 1. Сверху станины на входной стороне размещена каретка 2 с двумя встроенными главными формовочными цилиндрами 3. На каретке 2 установлен входной штамп 4, нижняя горизонтальная плоскость которого служит для прижима ленты в процессе формовки, а вертикальная плоскость - непосредственно для формовки гофров. Усилие зажатия ленты создается шестью плунжерными гидроцилиндрами, объединенными в гидропанель 5 и воздействующими на входной штамп 4. Гидропанель 5 также оснащена двумя дополнительными плунжерными гидроцилиндрами, служащими для поднимания входного штампа 4. Каретка 2 имеет возможность перемещения за счет гидроцилиндров 3 по направляющим станины 1 в пределах двойной высоты гофра.

На выходной стороне станины 1 расположена задняя бабка 6, оборудованная выходным штампом 7 и гидропанелью 8, но выходной штамп 7, в отличие от входного штампа 4 каретки 2, установлен без возможности горизонтального перемещения и имеет увеличенное вертикальное перемещение, обеспечивающее проход образованных гофров.

В нижней части корпуса каретки 2 имеются направляющие для перемещения тележки 9, на торцовой стороне которой укреплен формующий пуансон 10. В корпусе тележки 9 на подшипниках качения установлена ось реечных шестерен 12, зацепленных с одной стороны с рейкой 13, закрепленной на корпусе каретки 2, а с другой - с рейкой 14, закрепленной на станине 1. Данная кинематическая связь обеспечивает постоянное симметричное положение формующего пуансона 10 относительно входного штампа 4 каретки 2 и выходного штампа 7 задней бабки 6 за счет того, что горизонтальная составляющая скорости движения формующего пуансона 10 вдвое меньше скорости перемещения каретки 2. Вертикальное перемещение формующего пуансона 10 производится гидроцилиндрами 11. Формующий пуансон 10 формирует радиус у вершины гофра, а также просвет внутренней полости гофра. Боковые поверхности входного штампа 4 и выходного штампа 7 выполнены с закрепленными на них накладками, суммарная толщина которых равна толщине формующего пуансона 10 для обеспечения плотного прилегания кромок гофров.

На входной стороне установки на поперечной балке станины 1 может быть расположен проводковый узел 15, состоящий из нижней несущей плиты, центрирующих линеек и прижимого устройства, обеспечивающий плоскостность формуемой ленты, центрирование ленты относительно оси установки и исключение деформации ее кромок.

На выходной стороне установки могут быть расположены гильотинные ножницы 16, рама нижнего суппорта 17 которых с закрепленным на ней шевронным ножом подвешена на рычагах станины 1 установки, а верхний суппорт 18 установлен с возможностью перемещения по направляющим рамы нижнего суппорта 17 с помощью гидравлических цилиндров, корпус которых шарнирно закреплен с рамой 17, а штоки скреплены с корпусом верхнего суппорта 18.

Установка работает следующим образом.

Перед началом работы каретка 2 с входным штампом 4 отведена от выходного штампа 7 на двойную высоту гофра. Лента зажата входным штампом 4 и выходным штампом 7. Формующий пуансон 10 касается нижней плоскости ленты, прижимное устройство проводкового узла 15 поднято для свободного прохода ленты. После включения привода каретка 2 с входным штампом 4 по определенному закону движения начинает сближаться с выходным штампом 7 задней бабки 6 и одновременно с этим формующий пуансон 10 начинает перемещаться вверх на величину высоты гофра. В конце хода каретки 2 формируются радиусы у вершины и основания гофра, внутренняя полость гофра, определяемая толщиной формующего пуансона 10, а также за счет накладок на входном штампе 4 и выходном штампе 7 кромки гофра деформируются до плотного прилегания друг к другу. По окончании операции формовки прижимное устройство проводкового узла 15 опускается, фиксируя ленту, каретка 2 совершает небольшой ход назад для освобождения формующего пуансона 10, после чего формующий пуансон 10 опускается в крайнее нижнее положение. Входной штамп 4 каретки 2 поднимается, освобождая ленту, каретка 2 отводится назад на шаг между гофрами, входной штамп 4 опускается, зажимая ленту, после чего выходной штамп 7 задней бабки 6 поднимается на расстояние, необходимое для того, чтобы пропустить под ним сформированный гофр. После поднятия прижимного устройства проводкового узла 15 каретка 2 передвигается вперед на шаг между гофрами, при этом гофр, сформированный на предыдущей операции, проходит под выходным штампом 7 задней бабки 6. Далее опускается выходной штамп 7 задней бабки 6, фиксируя ленту, входной штамп 4 каретки 2 поднимается и отходит назад на расстояние двойной высоты гофра. Вышеописанные операции повторяются до тех пор, пока гофрированная лента не достигнет требуемой длины, после чего происходит ее разрезка на гильотинных ножницах 16, размещенных на выходной стороне установки.

На фиг.2 показана последовательность операций при гофрировании ленты:

а) установка перед началом работы: лента зажата штампами, расстояние между ними равно двойной высоте гофра, прижимное устройство проводкового узла поднято, формующий пуансон касается нижней плоскости ленты;

б) промежуточное положение инструментов при операции формовки; входной штамп с зажатой лентой сближается с выходным штампом, формующий пуансон движется вверх;

в) окончание оперции формовки; входной штамп прижимается к выходному, образуя гофр, прижимное устройство проводкового узла опускается, фиксируя ленту;

г) то же, что и пункт в), но лента, штампы и формующий пуансон показаны в горизонтальном разрезе; кромки ленты плотно прижаты друг к другу;

д) каретка совершает небольшой ход назад, освобождая формующий пуансон;

е) формующий пуансон опускается в крайнее нижнее положение;

ж) входной штамп каретки поднимается, освобождая ленту, и каретка отходит назад на величину шага между гофрами;

з) входной штамп каретки опускается, прижимное устройство проводкового узла поднимается;

и) выходной штамп поднимается для пропуска гофрированной ленты;

к) каретка движется вперед, пропуская гофрированную ленту под выходным штампом;

л) выходной штамп задней бабки опускается, прижимное устройство проводкового узла опускается;

м) верхний суппорт гильотинных ножниц опускается, прижимая ленту;

н) нижний суппорт гильотинных ножниц с шевронным ножом поднимается, разрезая ленту;

о) верхний суппорт гильотинных ножниц поднимается;

п) входной штамп каретки поднимается и каретка отходит назад на двойную величину высоты гофра, установка готова к следующему циклу формовки. При отсутствии необходимости разрезки ленты на мерные длины в этом цикле формовки, пункты л), м) и н) опускаются.

Предлагаемая установка позволяет расширить технологические возможности за счет возможности выпуска гофров с большим отношением высоты к толщине, увеличения номенклатуры изделий по высоте, ширине и шагу гофров, уменьшения времени перехода на другой типоразмер гофров, увеличения точности гофров по шагу и высоте, уменьшения количества последующих технологических операций.

Данные преимущества реализуются путем применения гидравлического привода формующих инструментов, выполнения боковых поверхностей штампов с накладками для плотного прилегания кромок гофров, размещения на входной стороне проводкового узла для обеспечения плоскостности ленты, ее центрирования по оси установки и исключения деформации ее кромок, а также за счет расположения на выходной стороне установки гильотинных ножниц для разделения гофрированной ленты на мерные длины.

1. Установка для гофрирования металлической ленты, содержащая станину, размещенные на ней штампы для зажима и гофрирования ленты, размещенный между штампами формующий пуансон, установленный с возможностью горизонтального и вертикального перемещения, при этом штамп с входной стороны установки имеет возможность вертикального и горизонтального перемещения, отличающаяся тем, что штамп с выходной стороны установки установлен с возможностью вертикального перемещения, формующий пуансон имеет корпус и выполнен с обеспечением возможности его постоянного симметричного положения относительно упомянутых штампов за счет придания ему горизонтального перемещения со скоростью, вдвое меньшей скорости перемещения штампа с входной стороны установки, посредством кинематической связи с ним, причем указанная кинематическая связь выполнена в виде закрепленной на корпусе формующего пуансона шестерни, связанной зацеплением с рейкой, закрепленной на станине, и рейкой, связанной со штампом с входной стороны установки, внутренние боковые поверхности штампов выполнены с закрепленными на них накладками, суммарная толщина которых равна толщине формообразующего пуансона, при этом для вертикального перемещения формующего пуансона и штампов и горизонтального перемещения штампа с входной стороны установки использованы гидравлические приводы.

2. Установка по п.1, отличающаяся тем, что она снабжена расположенными на выходной стороне установки гильотинными ножницами, рама нижнего суппорта которых с закрепленным на ней шевронным ножом подвешена на рычагах станины установки, а верхний суппорт установлен с возможностью перемещения по направляющим рамы нижнего суппорта посредством гидравлических цилиндров, корпус которых шарнирно скреплен с рамой, а штоки скреплены с корпусом верхнего суппорта.

3. Установка по любому из пп.1 и 2, отличающаяся тем, что она снабжена размещенным на входной стороне установки проводковым узлом, состоящим из нижней несущей плиты, расположенной на станине установки, центрирующих линеек и прижимного устройства, расположенного сверху с возможностью вертикального перемещения с помощью гидроцилиндров с синхронизирующим валом.