Составной стержень для литья рабочих органов центробежных насосов с лопатками двойной кривизны и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области литейного производства. В корпусе стержня формируют отверстия путем размещения в объеме корпуса соответствующих частей формообразующих инструментов заданной формы. После формирования корпуса извлекают формообразующий инструмент из корпуса стержня путем перемещения формообразующего инструмента в одной плоскости. В отверстиях корпуса размещают предварительно изготовленный закладной элемент. В каждом закладном элементе выполнен канал, форма боковой стенки которого соответствует форме боковой поверхности лопатки рабочего органа центробежного насоса. Достигается упрощение технологического процесса изготовления стержня. 2 н. и 20 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к литейному производству и может быть использовано для литья рабочих органов высокодебитных погружных многоступенчатых центробежных насосов для добычи нефти, а также иных полых изделий с лопатками двойной кривизны.

Известен способ изготовления рабочих органов центробежных насосов с лопатками двойной кривизны (трехмерной геометрией лопаток) с использованием для изготовления литейной формы эластичного стержня (см. патенты US 4682643 А, 28.07.1987, US 6019927 A, 01.02.2000 и др.) или составного (разборного) стержня (см. патент US 4231413 А, 04.11.1980 и др.). Кроме того, известен составной (разборный) стержень для литья рабочих органов центробежных насосов с лопатками двойной кривизны, описанный в патенте US 5705204 А, 06.06.1998.

Общим недостатком описанных аналогов является сложность технологического процесса, высокие требования к точности изготовления оснастки, высокая стоимость используемых материалов и пр.

Наиболее близким аналогом каждого из изобретения заявленной группы является стержень для литья рабочих органов центробежных насосов с лопатками двойной кривизны и способ его изготовления, описанный, в частности, в авторских свидетельствах SU 766732 А1, 30.09.1980 и SU 208899 A1, 01.01.1968, в соответствии с которым известным способом формируют корпус стержня с отверстиями (каналами), которые образуют, размещая в объеме корпуса соответствующие части формообразующих инструментов заданной формы (вкладыши), а затем удаляют (протягивают) вкладыши из стержня. При этом возможность извлечения вкладышей сложной конфигурации обеспечивается пространственной траекторией их движения, реализуемой за счет специальной оснастки, включающей в себя систему рычагов, поворотных дисков и т.п.

Основным недостатком прототипа является необходимость изготовления специальной литейной оснастки, характеризующейся высокой конструктивной сложностью и высокими требованиями к качеству ее изготовления.

Таким образом, задача, на решение которой направлена заявленная группа изобретений, состоит в разработки конструкции и способа изготовления стержня, пригодного для литья рабочих органов центробежных насосов с лопатками двойной кривизны.

Технический результат, достигаемый при реализации каждого из изобретений, заключается в обеспечении возможности изготовления литейных стержней с двойной кривизной полостей без существенного усложнения литейной оснастки, технологического процесса и требований к используемым материалам.

Стержень для литья рабочих органов центробежных насосов с лопатками двойной кривизны, обеспечивающий достижение указанного выше технического результата, включает в себя корпус с отверстиями. При этом в отличии от прототипа стержень снабжен закладными элементами, размещенными в упомянутых отверстиях корпуса, причем форма наружной боковой поверхности закладных элементов соответствует форме, по меньшей мере, части боковой стенки отверстий корпуса. В каждом закладном элементе выполнен канал, форма боковой стенки которого соответствует форме, по меньшей мере, части боковой поверхности лопатки рабочего органа центробежного насоса.

Кроме того, в частном случае реализации изобретения закладной элемент занимает часть отверстия корпуса, при этом форма свободной части боковой стенки отверстия соответствует форме оставшейся части боковой поверхности лопатки рабочего органа центробежного насоса.

Кроме того, в частном случае реализации изобретения боковые стенки каждого из отверстий корпуса представляют собой поверхности, образованные параллельными прямыми или кривыми, центры кривизны которых лежат на одной оси.

Кроме того, в частном случае реализации изобретения корпус выполнен из материала, коэффициент термического расширения которого меньше, чем у материала закладного элемента.

Кроме того, в частном случае реализации изобретения закладной элемент выполнен из материала, плотность которого выше, чем у материала корпуса.

Кроме того, в частном случае реализации изобретения закладной элемент выполнен из спеченного порошкового материала, размер частиц которого меньше, чем у материала корпуса.

Кроме того, в частном случае реализации изобретения закладной элемент выполнен из материала с более высокой теплостойкостью, чем у материала корпуса.

Кроме того, в частном случае реализации изобретения на сопрягаемых поверхностях корпуса и закладного элемента выполнены фиксирующие элементы.

Кроме того, в частном случае реализации изобретения закладной элемент пропитан суспензией вещества, обеспечивающего повышение чистоты поверхности и/или износостойкости, и/или коррозионной стойкости соответствующей части отливки.

Кроме того, в частном случае реализации изобретения в канале закладного элемента размещен армирующий элемент.

Кроме того, в частном случае реализации изобретения армирующий элемент выполнен из более легкоплавкого металла или сплава, чем основной литейный материал, или из выжигаемого полимера.

Кроме того, в частном случае реализации изобретения армирующий элемент выполнен из спеченного порошкового материала.

Способ изготовления стержня, обеспечивающий достижение указанного выше технического результата, заключается в том, что формируют корпус стержня с отверстиями, которые образуют, размещая в объеме корпуса соответствующие части формообразующих инструментов заданной формы, а после сформирования корпуса извлекают формообразующие инструменты из корпуса стержня. При этом в отличии от прототипа перемещение формообразующего инструмента при его извлечении осуществляют в одной плоскости. Предварительно изготавливают закладной элемент с каналом, форма боковой стенки которого соответствует форме, по меньшей мере, части боковой поверхности лопатки рабочего органа центробежного насоса, а форма наружной боковой поверхности соответствует форме, по меньшей мере, части боковой стенки упомянутого отверстия корпуса, а после формирования корпуса с отверстиями размещают в указанных отверстиях закладные элементы.

Кроме того, в частном случае реализации изобретения на сопрягаемые поверхности корпуса и закладного элемента предварительно наносят клеящее вещество.

Кроме того, в частном случае реализации изобретения закладной элемент выполняют из пористого материала, а затем пропитывают суспензией вещества, обеспечивающего повышение чистоты поверхности и/или износостойкости, и/или коррозионной стойкости соответствующей части отливки, с образованием, по меньшей мере, на внутренней поверхности закладного элемента избыточного слоя суспензии.

Кроме того, в частном случае реализации изобретения закладной элемент пропитывают суспензией коллоидного графита.

Кроме того, в частном случае реализации изобретения суспензия включает в себя легирующие элементы, взаимодействующие с литейным материалом и обеспечивающие повышение коррозионной стойкости отливки.

Кроме того, в частном случае реализации изобретения в качестве легирующих элементов используют карбонильные порошки никеля.

Кроме того, в частном случае реализации изобретения закладной элемент выполняют спеканием из керамического материала.

Кроме того, в частном случае реализации изобретения закладной элемент выполняют методом быстрого прототипирования.

Кроме того, в частном случае реализации изобретения в канале закладного элемента перед установкой его в отверстии корпуса размещают армирующий элемент, выполненный из более легкоплавкого металла или сплава, чем основной литейный материал, или из выжигаемого полимера.

Наличие отдельных закладных элементов с каналами, формирующими при заливке лопасти двойной кривизны, которые размещают в специальных отверстиях стержня, позволяет изготавливать основную часть стержня по стандартной технологии термического либо химического отвержения стержней, при этом отверстия в стержне под закладные элементы могут иметь любую форму, что позволяет выполнять их на стандартном оборудовании. Закладные элементы также могут быть изготовлены одним из известных методов, например спеканием из порошкового керамического материала, быстрым прототипированием или по MIM-технологии, при этом в силу небольшого размера закладных элементов не происходит существенного повышения себестоимости изделия, как в случае выполнения всего стержня указанными или подобными им методами, что особенно важно в связи с крупносерийным характером производства рабочих органов многоступенчатых погружных насосов.

Возможность осуществления изобретения, охарактеризованного приведенной выше совокупностью признаков, подтверждается описанием составного литейного стержня и способа его изготовления, в соответствии с настоящим изобретением, сопровождаемым графическими материалами, на которых изображено следующее:

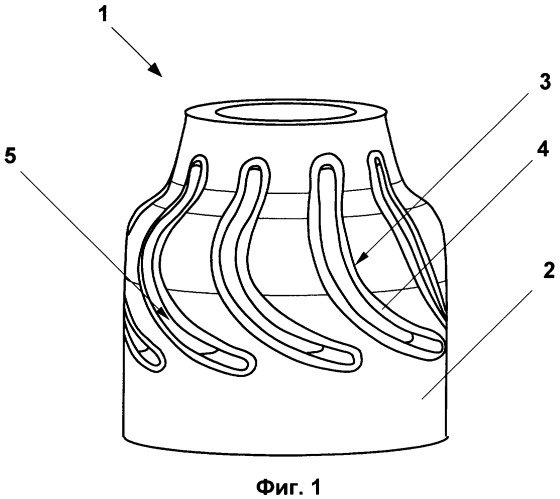

Фиг.1 - корпус стержня с закладными элементами.

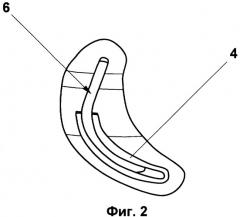

Фиг.2 - один из вариантов размещения закладного элемента в отверстии корпуса стержня.

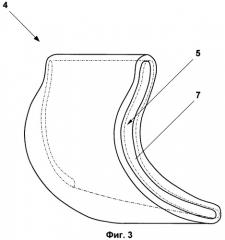

Фиг.3 - закладной элемент.

Стержень 1 для литья рабочих колес центробежных насосов с лопатками двойной кривизны (трехмерной геометрией лопаток) включает в себя корпус 2 с отверстиями 3 цилиндрической формы и закладные элементы 4, размещенные в упомянутых отверстиях корпуса, при этом форма боковой поверхности закладных элементов соответствует форме боковой стенки отверстий 3, а закладные элементы размещены в отверстии без зазора. Закладной элемент 4 выполнен с каналом (полостью) 5 сложной пространственной формы, формирующей при литье лопасти рабочего колеса. Закладной элемент выполнен методом быстрого прототипирования или спеканием из порошкового керамического материала, а корпус - по стандартной технологии термического либо химического отвержения стержней и т.п.

Закладной элемент может занимать только часть отверстия 3 корпуса, при этом форма свободной части 6 боковой стенки отверстия соответствует форме оставшейся части боковой поверхности лопатки (см. Фиг.2). Закладной элемент выполняют описанным образом, если лопатка на части поперечного сечения, формируемой непосредственно стенкой отверстия в корпусе 2, не имеет двойной кривизны.

На сопрягаемых поверхностях корпуса 2 и закладного элемента 4 при необходимости могут быть выполнены фиксирующие элементы или нанесено клеящее вещество, что повышает точность сопряжения и прочность соединения закладных элементов и корпуса, соответственно повышается и качество отливки.

Корпус, охватывающий закладные элементы, выполнен из материала, коэффициент термического расширения которого меньше, чем у материала охватываемого закладного элемента (плотность материала закладного элемента выше, чем у материала корпуса за счет подбора соответствующего размера частиц порошкового материала и т.п.), что обеспечивает его самозаклинивание при заливке расплавленного металла.

В канале 5 закладного элемента 4 может быть размещен армирующий элемент 7, повторяющий форму канала 5 и, соответственно, лопасти рабочего колеса. Армирующий элемент 7 предохраняет закладной элемент от повреждения (раскалывания и пр.) при сборке и позволяет обеспечить более плотное соединение между закладным элементом и корпусом стержня. Армирующий элемент выполняют спеканием из порошка (смеси порошков) металла или сплава более легкоплавкого, чем основной литейный материал, или из выжигаемого полимера. При заливке расплавленным металлом формы с установленным в ней стержнем пористый армирующий элемент выплавляется или полностью выгорает, не влияя на форму лопасти, получаемую в отливке.

Стержень изготавливают следующим образом.

Корпуса 2 стержня изготавливают одним из известных способов, например в нагреваемой оснастке. В этом случае стержневую смесь с синтетической смолой вдувают из пескодувного резервуара в нагретый до температуры 200-300°С стержневой ящик с установленными в нем вкладышами, формирующими отверстия 3. Связующее при нагреве отвержается, обеспечивая необходимую прочность стержня. После выдержки в течение 1-2 мин вкладыши удаляют из стержня, причем за счет простой формы отверстий 3 (прямая или наклонная цилиндрическая поверхность, боковая поверхность параллелепипеда и пр.) перемещение вкладышей осуществляется в одной плоскости, предпочтительно - вдоль одной оси, с помощью стандартной оснастки. Затем разбирают стержневой ящик и извлекают из него готовый стержень. Стержень также может быть изготовлен химическим отвержением жидкого стекла путем продувки стержня углекислым газом под давлением 0,1-0,3 МПа в течение 1-10 мин. Стержни, изготовленные описанными способами на высокопроизводительных автоматических машинах, имеют высокую прочность, точность размеров, газопроницаемость и относительно невысокую себестоимость.

Закладной элемент 4 выполняют методом быстрого прототипирования или спеканием из керамического материала, а затем пропитывают суспензией коллоидного графита с образованием на поверхности закладного элемента избыточного слоя суспензии, улучшающего чистоту и износостойкость поверхности отливки. В суспензию добавляют легирующие элементы, в частности карбонильные порошки никеля, взаимодействующие с литейным материалом и обеспечивающие повышение антикоррозионных свойств лопаток рабочего колеса. Затем в канале 5 закладного элемента размещают армирующий элемент 7, на сопрягаемые поверхности корпуса и закладного элемента наносят клеящее вещество и устанавливают закладные элементы в отверстия 3 корпуса.

1. Стержень для литья рабочих органов центробежных насосов с лопатками двойной кривизны, содержащий корпус с отверстиями, отличающийся тем, что стержень снабжен закладными элементами, размещенными в отверстиях корпуса, при этом форма наружной боковой поверхности закладных элементов соответствует форме по меньшей мере части боковой стенки отверстий корпуса, а в каждом закладном элементе выполнен канал, форма боковой стенки которого соответствует форме по меньшей мере части боковой поверхности лопатки рабочего органа центробежного насоса.

2. Стержень по п.1, отличающийся тем, что закладной элемент занимает часть отверстия корпуса, при этом форма свободной части боковой стенки отверстия соответствует форме оставшейся части боковой поверхности лопатки рабочего органа центробежного насоса.

3. Стержень по п.1, отличающийся тем, что боковые стенки каждого из отверстий корпуса представляют собой поверхности, образованные параллельными прямыми.

4. Стержень по п.1, отличающийся тем, что боковые стенки каждого из отверстий корпуса представляют собой поверхности, образованные кривыми, центры кривизны которых лежат на одной оси.

5. Стержень по п.1, отличающийся тем, что корпус выполнен из материала, коэффициент термического расширения которого меньше чем у материала закладного элемента.

6. Стержень по п.5, отличающийся тем, что закладной элемент выполнен из материала, плотность которого выше чем у материала корпуса.

7. Стержень по п.6, отличающийся тем, что закладной элемент выполнен из спеченного порошкового материала, размер частиц которого меньше, чем у материала корпуса.

8. Стержень по п.5, отличающийся тем, что закладной элемент выполнен из материала с более высокой теплостойкостью чем у материала корпуса.

9. Стержень по п.1, отличающийся тем, что на сопрягаемых поверхностях корпуса и закладного элемента выполнены фиксирующие элементы.

10. Стержень по п.1, отличающийся тем, что закладной элемент пропитан суспензией вещества, обеспечивающего повышение чистоты поверхности, и/или износостойкости, и/или коррозионной стойкости соответствующей части отливки.

11. Стержень по п.1, отличающийся тем, что в канале закладного элемента размещен армирующий элемент.

12. Стержень по п.11, отличающийся тем, что армирующий элемент выполнен из более легкоплавкого металла или сплава, чем основной литейный материал, или из выжигаемого полимера.

13. Способ изготовления стержня для литья рабочих органов центробежных насосов с лопатками двойной кривизны, включающий формирование корпуса стержня с отверстиями, образованными размещением в объеме корпуса соответствующих частей формообразующих инструментов заданной формы, а после формирования корпуса извлечение формообразующих инструментов из корпуса стержня, отличающийся тем, что предварительно изготавливают закладной элемент с каналом, форма боковой стенки которого соответствует форме, по меньшей мере, части боковой поверхности лопатки рабочего органа центробежного насоса, а форма наружной боковой поверхности соответствует форме, по меньшей мере, части боковой стенки упомянутого отверстия корпуса, при этом после формирования корпуса с отверстиями закладные элементы размещают в указанных отверстиях, а перемещение формообразующего инструмента при его извлечении осуществляют в одной плоскости.

14. Способ по п.13, отличающийся тем, что предварительно наносят клеящее вещество на сопрягаемые поверхности корпуса и закладного элемента.

15. Способ по п.13, отличающийся тем, что закладной элемент выполняют из пористого материала, а затем пропитывают суспензией вещества, обеспечивающего повышение чистоты поверхности, и/или износостойкости, и/или коррозионной стойкости соответствующей части отливки, с образованием, по меньшей мере, на внутренней поверхности закладного элемента избыточного слоя суспензии.

16. Способ по п.15, отличающийся тем, что закладной элемент пропитывают суспензией коллоидного графита.

17. Способ по п.16, отличающийся тем, что суспензия включает в себя легирующие элементы, взаимодействующие с литейным материалом и обеспечивающие повышение коррозионной стойкости отливки.

18. Способ по п.17, отличающийся тем, что в качестве легирующих элементов используют карбонильные порошки никеля.

19. Способ по п.13, отличающийся тем, что закладной элемент выполняют спеканием из керамического материала.

20. Способ по п.13, отличающийся тем, что закладной элемент выполняют методом быстрого прототипирования.

21. Способ по п.13, отличающийся тем, что в канале закладного элемента перед установкой его в отверстии корпуса размещают армирующий элемент, выполненный из более легкоплавкого металла или сплава, чем основной литейный материал, или из выжигаемого полимера.

22. Способ по п.21, отличающийся тем, что армирующий элемент выполнен из спеченного порошкового материала.