Устройство для подачи твердого смазочного материала на шлифовальный круг

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при обработке заготовок деталей машин резанием с подачей твердого смазочного материала (ТСМ) на шлифовальный круг. Устройство содержит бачок для ТСМ и установленный в его нижней части тепловой элемент. С бачком и тепловым элементом связано устройство регулирования температуры ТСМ. Внутри корпуса бачка расположен смеситель. Предусмотрены сопло, электрически изолированное от бачка и смесителя, а также устройство подготовки сжатого воздуха, устройство управления и система трубопроводов. Сопло соединено со смесителем посредством гибкой трубки из диэлектрического материала. Последняя расположена внутри гибкого теплового элемента, включенного в электрическую цепь для нагрева гибкой трубки до температуры, превышающей температуру плавления ТСМ. В результате обеспечивается возможность подачи ТСМ в стесненных условиях, например при внутреннем шлифовании, и использования данного устройства в случаях, когда оно не может быть размещено в рабочей зоне на необходимом расстоянии и под требуемым углом. 2 ил.

Реферат

Изобретение относится к области машиностроения, а именно к обработке заготовок деталей машин резанием с применением шлифовальных кругов (ШК), твердых и пластичных смазочно-охлаждающих технологических средств (СОТС).

Известно устройство для охлаждения и смазки зоны резания распыленным жидкостями (а.с. СССР №152162, МПК B24b, опубл. 05.05.66, БИ №23), включающее бачок с эмульсией, распределитель, смеситель, систему трубопроводов, трубку-сопло и прибор для регулирования подачи сжатого воздуха, в котором сухой воздух и воздушно-капельная смесь по отдельным магистралям направляются к смесителю, который максимально приближен к зоне резания, где смешиваются и через сопло направляются в зону обработки, что обеспечивает устойчивость работы и постоянство расхода распыляемой жидкости.

Известно устройство для тонкораспыленного охлаждения и вентиляции к заточным станкам при алмазной заточке и доводке твердосплавного режущего инструмента (а.с. СССР №222189, МПК B24b, опубл. 17.07.68, БИ №22), включающее распылитель эмульсионной струи и вентиляционный узел, в котором распыленная эмульсионная струя под большим давлением выбрасывается из сопла в зону резания, где она охлаждает ШК и затачиваемый инструмент.

Известны установки для охлаждения и смазки зоны резания распыленными жидкостями, в том числе масляными, типа УР-3 и УЗ-ЗА (см. Худобин Л.В. Техника применения смазочно-охлаждающих средств в металлообработке / Л.В.Худобин, Е.Г.Бердичевский. - М.: Машиностроение, 1977. - С.104, рис.64), построенные по единому принципу и включающие: устройство для подготовки воздуха, состоящее из воздухоочистителя и редукционного клапана; устройство автоматизации, состоящее из воздухораспределителя с механическим или электрическим управлением; распыливающее устройство, включающее бак, смеситель и сопло для формирования и направления в зону резания струй этой смеси; транспортирующие элементы. Преимуществом этих устройств является весьма малый расход СОЖ (до 10 г/мин водной и 0,1 г/мин масляной), что исключает необходимость сбора, очистки и разложения отработавшей СОЖ. Это существенно отражается на уменьшении доли затрат на СОЖ в себестоимости продукции.

Известно устройство для подачи смазочно-охлаждающей жидкости (СОЖ) при работе на токарных, фрезерных, строгальных и других станках (патент РФ №2049654 С1, МПК6 В24В 55/02, опубл. 12.10.95, БИ №34), содержащее резервуар для СОЖ, насос высокого давления, разделенный внутри эластичной мембраной на отсеки низкого давления (для подачи СОЖ) и высокого давления для подачи рабочей жидкости, систему трубопроводов и сопло для подачи жидкости в зону обработки, обеспечивающее повышение эффективности подачи СОЖ за счет увеличения надежности и долговечности насоса высокого давления.

Недостатками описанных выше аналогов является то, что они предназначены для распыления или высоконапорной подачи СОТС, находящихся лишь в жидком агрегатном состоянии, их применение на операциях шлифования не позволяет существенно повысить стойкость ШК и тем самым снизить их расход из-за наличия вокруг быстровращающихся ШК мощных пограничных воздушных потоков.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является устройство для подачи твердого смазочного материала (ТСМ) на ШК (патент РФ №2238842 С1, МПК7 В24В 55/02, опубл. 10.27.04, БИ №30), включающее бачок для ТСМ, тепловой элемент, установленный в нижней части бачка для ТСМ, устройство регулирования температуры ТСМ, связанное с бачком для ТСМ и тепловым элементом, смеситель расположен внутри бачка для ТСМ, сопло, электрически изолированное от бачка для ТСМ и смесителя и включенное в электрическую цепь, устройство подготовки сжатого воздуха, устройство управления и систему трубопроводов, принятое за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится то, что известное устройство не позволяет подавать ТСМ на ШК в стесненных условиях, например при внутреннем шлифовании, когда ШК лишь частично выводится из обрабатываемого отверстия на длину его перебега или когда технологическое оборудование не позволяет разместить установку для нанесения расплавленного ТСМ в рабочей зоне на необходимом расстоянии от ШК и под требуемым углом.

Сущность изобретения заключается в следующем. Резкое повышение в последнее время требований к конкурентоспособности продукции машиностроения сделало особенно актуальной проблему повышения качества поверхностей обрабатываемых заготовок деталей машин на операциях шлифования. Одним из путей решения указанной проблемы является рационализация применения СОТС.

Технический результат - повышение качества поверхностей деталей машин и уменьшение доли затрат на СОТС в себестоимости продукции.

Указанный технический результат при осуществлении изобретения достигается тем, что заявляемое устройство, как и известное устройство, состоит из бачка для ТСМ, теплового элемента, установленного в нижней части бачка для ТСМ, устройства регулирования температуры ТСМ, связанного с бачком для ТСМ и тепловым элементом, смесителя, расположенного внутри бачка для ТСМ, сопла, электрически изолированного от бачка для ТСМ и смесителя и включенного в электрическую цепь, устройства подготовки сжатого воздуха, устройства управления и системы трубопроводов.

Особенность заключается в том, что сопло соединено с бачком для ТСМ гибкой трубкой из диэлектрика, находящейся внутри нагревательного элемента, который теплоизолирован от окружающей среды влагонепроницаемым материалом, на конце трубки установлено сопло. К нагревательному элементу подводится напряжение, и трубка нагревается до температуры, превышающей температуру плавления используемого ТСМ.

Длинная электро-теплоизолированная трубка позволяет транспортировать нагретый в бачке ТСМ в распыленном состоянии. Нагретая воздушно-капельная смесь в полном объеме транспортируется через трубку-сопло на рабочую поверхность ШК и создает на ней равномерный быстро застывающий слой ТСМ. При этом образование в трубке-сопле нароста из застывшего ТСМ исключается. Слой ТСМ надежно защищает абразивные зерна от непосредственного контакта с материалом обрабатываемой заготовки. Это способствует уменьшению силы трения, а следовательно, и теплосиловой напряженности в зоне обработки, в результате чего повышается качество поверхностей обрабатываемых заготовок деталей машин. Использование гибкой трубки, соединяющей сопло со смесителем, обеспечивает возможность устанавливать все устройство в удобном для его размещения на столе месте, независимо от угла наклона сопла относительно оси вращающегося ШК.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата

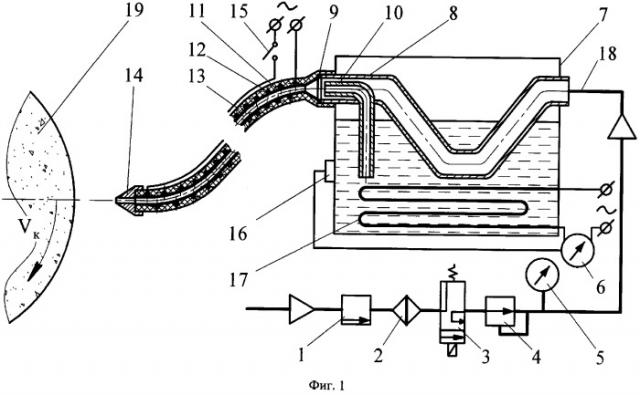

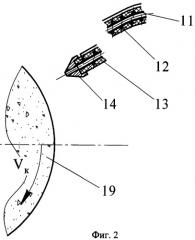

На чертежах представлены: фиг.1 - схема устройства для подачи ТСМ на шлифовальный круг; фиг.2 - схема нанесения ТСМ при расположении сопла под углом к оси вращающегося ШК.

Устройство для подачи ТСМ на ШК (фиг.1) содержит устройство подготовки сжатого воздуха, включающее кран (вентиль) 1, фильтр-влагоотделитель 2, воздухораспределитель (устройство управления) 3, редукционный клапан 4 и манометр 5; потенциометр 6, бачок для ТСМ 7, смеситель 8, диэлектрическую прокладку 9, трубку для подвода к смесителю расплавленного ТСМ 10, гибкую трубку из диэлектрического материала 11, гибкий тепловой элемент 12, гибкую оболочку из теплоизоляционного влагонепроницаемого материала 13, сопло 14 (далее позиции 11, 12, 13 и 14 объединены под общим названием - трубка-сопло), выключатель 15, датчик температуры 16, тепловой элемент 17 и систему трубопроводов 18. Тепловой элемент 17 установлен в нижней части бачка для ТСМ 7 и связан с потенциометром 6, который, в свою очередь, соединен с датчиком температуры 16, установленным на корпусе бачка для ТСМ 7. Трубка-сопло изолирована от бачка для ТСМ 7 диэлектрической прокладкой 9 и включена в электрическую цепь. Корпус смесителя 8 расположен в бачке для ТСМ 7.

Работа устройства осуществляется следующим образом.

Перед началом работы на шлифовальном станке в бачок для ТСМ 7 закладывают ТСМ (например, парафин), подают напряжение на тепловой элемент 17 и расплавляют ТСМ, переводя его в жидкое агрегатное состояние. При достижении заданной температуры, например для парафина tплавл=54°С (см. Кухлинг X. Справочник по физике. - М.: Мир, 1983. - С.465), потенциометр 6 отключает напряжение на тепловом элементе 17 и в дальнейшем периодически подключает его при понижении температуры расплавленного ТСМ ниже заданного значения. Контроль температуры осуществляют с помощью датчика 16. После перехода ТСМ в жидкое агрегатное состояние подают напряжение через выключатель 15 на нагревательный элемент 12 и трубка-сопло нагревается до температуры, превышающей температуру плавления используемого ТСМ. Затем из заводской пневмосети под давлением 0,2…0,4 МПа подают сжатый воздух, который, пройдя кран 1, фильтр-влагоотделитель 2, воздухораспределитель 3, редукционный клапан 4 и систему трубопроводов 18, поступает в смеситель 8. Так как корпус смесителя 8 расположен внутри бачка с ТСМ 7, то сжатый воздух, проходя по смесителю 8, нагревается до температуры расплавленного ТСМ и на выходе из корпуса смесителя 8 смешивается с расплавленным ТСМ, поступающим в смеситель 8 из бачка для ТСМ 7 по трубке для подвода к смесителю расплавленного ТСМ 10. При смешивании нагретого воздуха с находящимся в жидком агрегатном состоянии расплавленным ТСМ образуется воздушно-капельная смесь, которая в полном объеме (без образования в смесителе 8 нароста из ТСМ) транспортируется через нагретую трубку-сопло (также предотвращающую преждевременное застывание воздушно-капельной смеси) на рабочую поверхность шлифовального круга 19 и создает на ней однородный равномерный слой ТСМ. Продолжительность нанесения и соответственно толщина слоя ТСМ на шлифовальном круге 19 определяется конкретными условиями шлифования. Слой ТСМ надежно защищает абразивные зерна от непосредственного контакта с материалом обрабатываемой заготовки, что способствует уменьшению теплообразования в зоне обработки и повышению качества обработанных поверхностей деталей машин.

Устройство для подачи твердого смазочного материала (ТСМ) на шлифовальный круг, содержащее бачок для ТСМ, установленный в его нижней части тепловой элемент, устройство регулирования температуры ТСМ, связанное с бачком и тепловым элементом, смеситель, расположенный внутри корпуса бачка, сопло, электрически изолированное от бачка и смесителя и включенное в электрическую цепь, устройство подготовки сжатого воздуха, устройство управления и систему трубопроводов, отличающееся тем, что сопло соединено со смесителем посредством гибкой трубки из диэлектрического материала, находящейся внутри гибкого теплового элемента, который включен в электрическую цепь с возможностью нагрева гибкой трубки до температуры, превышающей температуру плавления ТСМ.