Упор и устройство для ультразвуковой сварки

Иллюстрации

Показать всеИзобретение относится к устройствам для ультразвуковой сварки. Устройство для ультразвуковой сварки содержит ультразвуковую головку и упор. При этом указанный упор подвешен на параллельном рычаге. Параллельный рычаг прикреплен к держателю, который выполнен с возможностью поворота вокруг оси. Дополнительно упор может быть предварительно напряжен средствами предварительного напряжения в направлении ультразвуковой головки. Решение направлено на получение качественного герметизирующего сварного шва при небольшом износе устройства. 2 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к упору и устройству для ультразвуковой сварки. Такие упор и устройство могут, например, использоваться для закрытия пластмассовых пакетов, которые после наполнения необходимо закрыть по верхнему краю. Для закрытия пластмассового пакета его верхний край зажимают между ультразвуковой головкой и упором с последующим закрытием сваркой, подводя ультразвук, излучаемый ультразвуковой головкой.

Из US 2834395 известно устройство для соединения листов термопластичного материала путем взаимодействия кромки одного листа с кромкой другого листа, размещенной по существу параллельно ей встык или с небольшим взаимным перекрытием. В таком устройстве соединяемые листы размещены между двумя параллельными рабочими поверхностями двух прижимных пластин. Нижняя прижимная пластина закреплена неподвижно, а верхняя прижимная пластина выполнена с возможностью приближения к нижней для сжатия нагреваемого материала. Используемый в этом устройстве механизм с параллельными рычагами, на котором размещена верхняя прижимная пластина, позволяет поддерживать параллельность рабочих поверхностей прижимных пластин при любом размещении верхней прижимной пластины относительно нижней.

Такое устройство позволяет соединять достаточно толстые листы с получением, например, технологических лент, но его использование для закрытия вертикально стоящих пластмассовых пакетов путем ультразвуковой сварки их верхних краев ограничено недостаточной подвижностью прижимных пластин относительно друг друга, что приводит к их повышенному износу при закрытии большого количества пластмассовых пакетов. Кроме того, тепло, необходимое для расплавления соединяемого материала, здесь вырабатывает как неподвижная нижняя пластина, служащая упором, так и подвижная верхняя пластина, размещенная на параллельных рычагах, что приводит к усложнению устройства в целом.

Из SU 329980 A1 известна установка для ультразвуковой сварки фланцев трубчатых деталей, в которой выравнивание рабочих поверхностей трубчатой опоры осуществляется благодаря самоустановке сферического подшипника, на котором эта опора размещена.

Из GB 1245050 известно устройство для ультразвуковой сварки с одной ультразвуковой головкой и одним упором. Такое устройство позволяет осуществлять соединение тонких пленок термопластичного материала, но в нем отсутствуют средства поддержания параллельности рабочих поверхностей. Кроме того, используемая в нем ультразвуковая головка является заостренной, а поэтому при работе с ней сложнее выдерживать равномерное давление на свариваемый материал.

Таким образом, известные технические решения не обладают необходимой простотой конструкции или не позволяют гарантированно получить качественный сварной шов при закрытии большого количества стоячих пластмассовых пакетов по верхнему краю.

В предпочтительном варианте осуществления изобретения для получения качественного сварного шва упор и ультразвуковая головка находятся в тесном контакте по плоскости, обеспечивающем передачу ультразвуковых волн без искажений в пленочный материал.

Чтобы обеспечить возможность зажатия материала, подлежащего сварке, между упором и ультразвуковой головкой, обе эти части должны быть подвижными относительно друг друга.

Задача настоящего изобретения состоит в обеспечении такой подвижности, позволяющей получить качественные герметизирующие сварные швы при небольшом износе устройства.

Для удовлетворения этой потребности предложены упор, выполненный по п.1 формулы изобретения, и устройство, выполненное по п.6 формулы изобретения. Предпочтительные варианты реализации изобретения даны в зависимых пунктах его формулы.

Предлагаемый упор поддерживают на параллельном рычаге. Такая поддержка обеспечивает параллельное размещение поверхности упора ультразвуковой головки в любом положении. Благодаря тому, что упор и ультразвуковая головка постоянно находятся в контакте по плоскости независимо от их положения относительно друг друга, износ от трения между ними минимален.

В предпочтительном варианте осуществления изобретения упор поддерживают подвешиванием на параллельном рычаге для придания ему определенного положения покоя.

Параллельный рычаг в предпочтительном варианте осуществления изобретения установлен на держателе, который выполнен с возможностью поворота вокруг оси. Если эта ось приблизительно перпендикулярна осям, вокруг которых поворачивается параллельный рычаг, то упор может приспосабливаться в двух измерениях к положению и ориентации ультразвуковой головки, что обеспечивает равномерное давление контакта головки с упора вдоль места сварки.

Кроме того, в предпочтительном варианте осуществления изобретения упор предварительно напряжен средствами напряжения в направлении ультразвуковой головки. Благодаря этому предлагаемая головка может прижимать материал, подлежащий сварке (например, пластмассовый пакет), к упору и отжимать ее немного назад, в результате чего между упором и головкой создается заданное давление.

В предпочтительном варианте осуществления изобретения упор также соединен с демпфирующими средствами. Благодаря этому после подвода ультразвуковой головки и упора друг к другу очень быстро устанавливается стабильный контакт головки и упором с зажатым между ними свариваемым материалом, что обусловливает существенное гашение любого колебания.

В одном предлагаемом варианте несколько упоров расположены параллельно и рядом друг с другом. Для осуществления сварки нескольких мест можно произвести их сварку одним упором. Также можно использовать несколько отдельных упоров, расположенных рядом друг с другом. Преимущество последнего варианта состоит в том, что положение упора может быть приспособлено к ультразвуковой головке или материалу, зажатому между головкой и упором, что обеспечивает равномерное давление поверх места сварки. Чем крупнее упор, тем сложнее равномерно распределить давление по всему месту сварки. В связи с этим параллельный рычаг предпочтительно разместить на специальном поворачивающемся держателе.

Для упрощения конструкции несколько таких держателей устанавливают на одном общем носителе.

Далее проиллюстрирован пример реализации изобретения со ссылкой на чертежи, на которых:

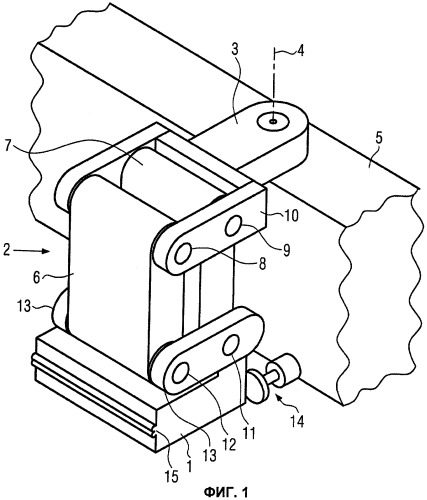

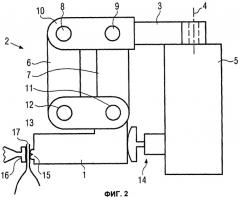

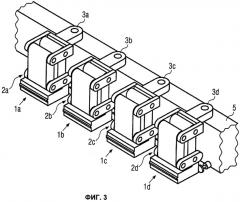

фиг.1 схематически иллюстрирует в аксонометрии упор и ее установку; фиг.2 схематически иллюстрирует разрез устройства, изображенного на фиг.1; фиг.3 схематически иллюстрирует в аксонометрии несколько упоров, расположенных рядом друг с другом.

На фиг.1 и 2 показан упор 1, подвешенный на параллельном рычаге 2. Рычаг 2 содержит два рычага 6 и 7, которые установлены с возможностью поворота вокруг осей 8 и 9 и выровнены параллельно друг другу. На нижнем конце параллельного рычага установлены две поперечных накладки 13, которые соединяют два нижних конца рычагов 6 и 7 соответственно двумя поворотными осями 11 и 12. Упор 1 размещен на нижней накладке 13. Оси 8 и 9 установлены в верхних поперечных накладках 10, прикрепленных к держателю 3, который выступает от рычага 2 по существу в горизонтальном направлении. Своим концом держатель 3 установлен с возможностью вращения вокруг оси 4 на носителе 5.

На лицевой стороне упора 1 имеются сварочные губки 15, причем в зависимости от необходимого количества сварных швов может быть как одна губка, так и несколько. Наилучшим образом себя зарекомендовали два сварных шва, расположенные рядом друг с другом.

Со стороной, противоположной размещению губки 15, взаимодействует элемент 14, который вместо непосредственного взаимодействия с упором может также взаимодействовать с параллельным рычагом или иной подвижной частью. Элемент 14 может иметь пружину и/или вызывать демпфирующий эффект. Упор 1 предварительно напряжен в направлении ультразвуковой головки элементом 14 или другим пружинным элементом, которые могут содержать поршень, прижимаемый к упору 1 сжатым воздухом, усилием пружины, упругого элемента и т.п.

Элемент 14 или элемент, расположенный рядом с ним и взаимодействующий с упором 1 или подвижной частью рычага 2, также может оказывать демпфирующий эффект в отношении перемещения упора 1 и рычага 2 для демпфирования перемещения упора 1. Такое демпфирование особенно выгодно при высокоскоростной сварке, т.к. после подвода друг к другу головки 16 и упора 1 необходимо как можно быстрее привести упор 1 в устойчивое положение, для того чтобы иметь возможность осуществить ультразвуковою сварку при полученном при этом равномерном давлении.

В предпочтительном варианте осуществления изобретения элемент 14 выполнен у каждого конца упора 1, т.е. имеются по два элемента 14 на упор.

Пружинный элемент (например, элемент 14), который осуществляет предварительное напряжение упора 1 в направлении головки 16, может быть сконфигурирован так, что он осуществляет свою функцию только с некоторым максимальным отклонением в указанном направлении и не может отклонить упор 1 дальше. При этом целесообразно установить еще один элемент, который осуществляет небольшое предварительное напряжение рычага 2 или упора 1 в направлении, противоположном действию пружинного элемента (например, элемента 14) в этом положении, определяя таким образом требуемое положение. Сила предварительного напряжения упора 1 в направлении пружинного элемента должна быть меньше силы, развиваемой пружинным элементом.

Головка 16 (фиг.2) может быть отведена от упора 1 для зажима между ними верхнего конца свариваемого материала 17 (пластмассового пакета). Для этого головку 16 прижимают к упору 1, зажимая тем самым материал 17. Упор 1 (см. фиг.2) немного смещен вправо против усилия предварительного напряжения, создаваемого элементом 14.

В таком положении при контролируемом давлении между головкой 16 и упором 1 можно легко осуществить сварку материала 17.

Носитель 5 также может быть выполнен подвижным, чтобы отводить упор, установленный на нем, от ультразвуковой головки для ввода пластмассовых пакетов в свободное пространство, образованное между предлагаемой головкой и упором. Подлежащий сварке материал 17 затем зажимают перемещением носителя 5 в направлении ультразвуковой головки.

На фиг.3 показан вариант реализации изобретения, в котором несколько упоров 1а-1d размещены рядом друг с другом соответственно на нескольких параллельных рычагах 2а-2d. С помощью такого устройства можно выполнить несколько сварок нескольких материалов, расположенных рядом друг с другом. Например, можно осуществить сварку нескольких пластмассовых пакетов, расположенных рядом друг с другом. Таким образом можно значительно повысить производительность. В этом варианте отдельные упоры установлены независимо друг от друга, так что каждый упор можно сориентировать отдельно с помощью параллельного рычага и поворота соответствующего держателя 3а-3d. Для получения компактной конструкции держатели 3 размещены на общем носителе 5.

В предпочтительном варианте осуществления изобретения каждому упору соответствует отдельная ультразвуковая головка. Тем не менее, одна такая головка может также соответствовать нескольким или всем упорам.

Пакеты или другие изделия, предназначенные для сварки, могут быть поданы к упорам в направлении вдоль ряда упоров или также размещенными рядом друг с другом в направлении, перпендикулярном к указанному ряду.

На фиг.1-3 показаны сдвоенные сварочные губки 15, позволяющие выполнить два смежных сварных шва для обеспечения особенно надежной герметизации, например, пластмассовых пакетов. Так как упор 1 установлен на параллельном рычаге 2, обе сварочных губки могут соприкасаться с ультразвуковой головкой 16 независимо от отклонения упора относительно своего положения покоя, что является преимуществом при выполнении качественных герметизирующих сварных швов.

Ввиду того, что обе сварочные губки всегда испытывают примерно одинаковое давление, ни одна из них не изнашивается быстрее другой вследствие трения, возникающего при перемещении материала между упором 1 и головкой 16, что делает предлагаемое устройство долговечным.

1. Упор (1) для ультразвуковой сварки, отличающийся тем, что онустановлен на параллельном рычаге (2) так, что он подвешен на параллельном рычаге (2).

2. Упор по п.1, отличающийся тем, что параллельный рычаг (2) прикреплен к держателю (3), который выполнен с возможностью поворота вокруг оси (4).

3. Упор по п.2, отличающийся тем, что ось (4), вокруг которой может быть повернут держатель (3), проходит приблизительно перпендикулярно осям (8, 9), вокруг которых поворачивается параллельный рычаг (2).

4. Упор по п.1, отличающийся тем, что он предварительно напряжен средствами (14) предварительного напряжения, такими как пружины, упругие элементы, такие как резиновые элементы или пневматические пружины, в направлении ультразвуковой головки (16).

5. Упор по любому из пп.1-4, отличающийся тем, что он соединен с демпфирующими средствами (14), которые демпфируют его перемещение.

6. Устройство для ультразвуковой сварки по меньшей мере с одной ультразвуковой головкой (16) и по меньшей мере с одним упором (1) по одному из пп.1-5.

7. Устройство по п.6, отличающееся тем, что оно содержит несколько упоров (1a, 1b, 1c, 1d), выполненных по любому из пп.1-5 и расположенных рядом друг с другом.

8. Устройство по п.6 или 7, отличающееся тем, что оно содержит несколько упоров (1a, 1b, 1c, 1d), выполненных по любому из пп.1-5, причем каждый из них установлен на своем параллельном рычаге (2).

9. Устройство по п.8, отличающееся тем, что каждый параллельный рычаг (2а, 2b, 2c, 2d) размещен на поворотном держателе, причем различные держатели (3а, 3b, 3с, 3d) предпочтительно установлены на общем носителе (5).

10. Устройство по любому из пп.6, 7 или 9, отличающееся тем, что оно предназначено для ультразвуковой сварки пленки, в особенности композитной пленки.

11. Устройство по любому из пп.6, 7 или 9, отличающееся тем, что оно предназначено для сварки наполненных пластмассовых пакетов (17), в особенности в сочетании с установкой для их наполнения.