Контрэлемент и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к контрэлементу, предназначенному для приложения давления к первой части упаковочного материала совместно с нагреванием упаковочного материала для того, чтобы запечатать первую часть упаковочного материала со второй частью упаковочного материала. Элемент имеет прилегающую поверхность, приспособленную, по меньшей мере, прилегать к первой части упаковочного материала. Прилегающая поверхность имеет множество углублений, выполненных с возможностью захватывать жидкость или газ вблизи прилегающей поверхности и первой части упаковочного материала. Изобретение также относится к способу изготовления описанного выше контрэлемента. Технический результат направлен на увеличение срока службы резиновой части, образующей контактную поверхность контрзажима. 2 н. и 10 з.п. ф-лы, 8 ил.

Реферат

Область техники

Настоящее изобретение относится к контрэлементу, предназначенному для приложения давления к первой части упаковочного материала совместно с нагреванием упаковочного материала с целью запечатывания первой части упаковочного материала со второй частью упаковочного материала, причем элемент имеет прилегающую поверхность, приспособленную по меньшей мере прилегать к первой части упаковочного материала.

Уровень техники

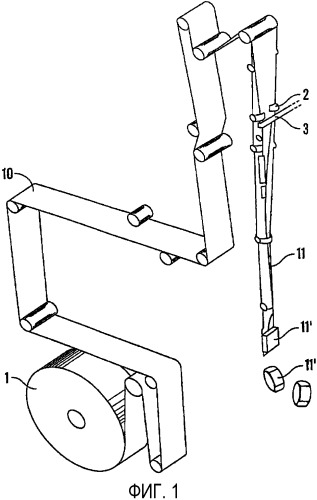

Современные процессы упаковки продуктов питания (под термином "продукты питания" имеются в виду все виды твердых и жидких продуктов, таких как соки, молоко и другие напитки, а также пасты, супы, желе и сыр) часто представляют собой "формовочно-фасовочно-укупорочные" процессы и могут осуществляться формованием непрерывно движущегося упаковочного материала в виде ленты, выполненного из гибкого ламината, в непрерывно подаваемую трубу с заданным упаковываемым пищевым продуктом и запечатыванием и конечным отрезанием запечатанных упаковок от трубы. Пример такого формования трубы из непрерывной ленты упаковочного материала и последующего формирования упаковочных контейнеров схематично показан на фиг. 1a.

Процессы упаковки часто представляют собой высокоскоростные непрерывные процессы, при которых упаковочный материал в виде ленты 10 непрерывно подается через машину, стерилизуется, например, посредством пропускания через жидкую или газовую фазу быстродействующего стерилизующего средства, формуется и запечатывается в трубу заданной формы 11 для заполнения упаковываемым продуктом питания и, наконец, запечатывается в поперечном направлении.

Бесконечные упаковочные материалы в виде ленты изготавливаются машиной для изготовления упаковочного материала и размещаются на бобине 1. Упаковочный материал часто имеет ламинированную структуру, содержащую внутренний слой из бумаги или картона, наружный термосвариваемый слой из термопластичного полимера (например, такого как полиэтилен) на каждой стороне внутреннего слоя и, при необходимости, газонепроницаемый слой алюминиевой фольги, расположенный между бумажным внутренним слоем и пленкой. В качестве альтернативы вместо алюминиевой фольги может быть использован газонепроницаемый слой из пластмассового или неорганического материала, например, такого как полиамид, полиэтилен-виниловый спирт (EVOH) или оксид кремния.

Бобина 1 с упаковочным материалом устанавливается в упаковочной машине, где она разматывается и направляется внутри упаковочной машины за счет использования приводного механизма, расположенного в нескольких местах в машине. Лента упаковочного материала формуется в трубу и запечатывается в продольном направлении в упаковочной машине. Во время перемещения трубы вниз в упаковочной машине жидкий или текучий пищевой продукт подается сверху для заполнения внутренности трубчатого упаковочного материала. Затем труба упаковочного материала сжимается продольно с обеих сторон и запечатывается в продольном направлении на определенных интервалах для образования соединенных, заполненных и запечатанных упаковочных контейнеров 11'. Затем запечатанные упаковочные контейнеры отделяются от трубы разрезанием между продольно проходящими запечатанными участками, и, таким образом, отделенные упаковочные контейнеры приводятся в определенную желаемую форму, например, складыванием и сгибанием вдоль предварительно сформированных линий сгиба в упаковочном материале и, при необходимости, окончательно запечатываются для того, чтобы сохранять данную форму.

Запечатывание трубчатых упаковочных материалов в продольном и поперечном направлениях осуществляется посредством термосваривания наружных поверхностей упаковочного материала, которые выполнены из термосвариваемых термопластиков, одной с другой. Это может быть осуществлено известной технологией термосваривания, такой как, например, индукционное термосваривание, радиочастотное (RF) или микроволновое термосваривание, сваривание тепловой конвекцией или ультразвуковое вибрационное термосваривание. Весьма распространенной технологией термосваривания для получения поперечных термосварных швов в случае стерильной упаковки сегодня является индукционное термосваривание, при котором алюминиевая фольга в упаковочном ламинате взаимодействует с индуктором для генерирования тепла. Термопластичные поверхности соединяются одна с другой сплавлением посредством одновременного приложения индукционного тока и давления.

Предварительно отрезанные заготовки упаковочного материала могут подаваться в упаковочную машину, сгибаться и запечатываться в продольном направлении, формоваться сгибанием и запечатываться в нижней части, чтобы образовать открытые упаковочные капсулы. Капсулы заполняются и, соответственно, запечатываются в верхней части, таким образом обеспечивая заполненные упаковки 11".

Таким образом, обычные упаковочные машины используют устройство термосваривания для запечатывания упаковочного материала. Устройство термосваривания обычно снабжено так называемыми контрзажимами и зажимами термосваривания, расположенными и действующими противоположно друг другу.

Пример такого устройства термосваривания схематично показан на фиг. 4, в то время как поперечное сечение обычного контрзажима 20 и зажима 30 термосваривания схематично показано на фиг. 5.

Обычно для поперечного термосваривания каждый контрзажим выполнен с парой контррельсов 21, тогда как каждый зажим термосваривания выполнен с блоком 31 запечатывания. Каждый контррельс 21 и обращенный в противоположную сторону блок 31 запечатывания допускают создание одного поперечного сварного шва S поперек упаковочного материала. Резак 40 может быть расположен в зазоре, образованном между двумя контррельсами 21. Каждый контррельс 21 снабжен контрэлементом 22, так называемой "подушкой" или "прижимной прокладкой", которая проходит вдоль контррельса, в то время как блок 31 запечатывания, в случае индукционной сварки, снабжен индукционной катушкой 33, расположенной напротив подушки 22. Чаще всего в случае упаковки в непрерывный трубчатый упаковочный материал операции запечатывания и резки выполняются в одной и той же части процесса упаковки.

Однако также вполне возможно разделение операций запечатывания и отрезания одной от другой, например, посредством последующего разрезания заполненной и запечатанной трубы в отдельном узле резки.

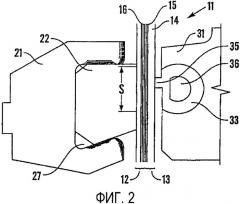

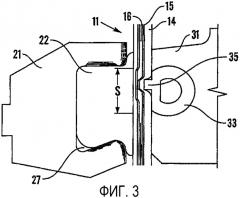

На фиг. 2 и 3 схематично показан вид сбоку обычного контррельса и блока запечатывания для индукционной сварки, расположенных на противолежащих сторонах термосвариваемого упаковочного материала, до и после осуществления запечатывания S.

Как показано на фиг. 2 и 3, стенки 12, 13 упаковочного материала трубы или капсулы могут быть размещены лицом к лицу одна к другой в зоне S запечатывания для поперечного индукционного сваривания, например, трубчатого упаковочного материала 11. Каждая из стенок 12, 13 упаковочного материала обычно имеет слоистую структуру, состоящую из бумажного слоя 14 основы и пленочного слоя 16 полиэтилена, например, расположенного на внутренней поверхности слоя 15 алюминиевой фольги. Несмотря на то, что она конкретно не иллюстрируется, наружная поверхность бумажного слоя основы 14 также покрыта слоем пластика, например, такого как полиэтилен. Участки 16 полиэтилена двух упаковочных материалов 12, 13 соединены вместе сплавлением.

В других способах термосваривания, таких как высокочастотная (RF) сварка или конвекционная сварка, слой алюминиевой фольги не нужен для генерирования тепла.

Контррельс 21 обычно изготавливают из стали и он удовлетворяет требованиям плоскостности и параллелизма. В зависимости от требований качества сварки, типа упаковочного материала, размера упаковки и типа упаковываемого продукта форма и механические свойства подушки 22 могут изменяться для лучшего приведения в соответствие с обстоятельствами. В случае высокого качества швов, как в настоящем изобретении, например, таких как для стерильного и длительного хранения, так называемого упаковывания "с увеличенным сроком сохранности", подушка должна иметь некоторую степень гибкости и сжимаемости для регулирования пластической деформации нагретых термопластов из слоя 16 в зоне S запечатывания.

Индукционная катушка 33 проходит вдоль блока 31 запечатывания и обычно выполнена с выступом 35, проходящим в направлении контрзажимов. Канал 36 для хладагента образован в индукционной катушке 33 для регулирования температуры индукционной катушки 33, получаемой в результате протекания хладагента через канал 36 для хладагента. В начальных стадиях процесса запечатывания, показанных на фиг. 2, упаковочный материал 11 размещается между блоком 31 запечатывания и контррельсом 21 с подушкой 22, после чего контрзажим и зажим термосваривания перемещаются так, что они приближаются друг к другу. Затем контрзажим и зажим термосваривания перемещаются дальше друг к другу, и запечатываемый участок упаковочного материала 11 сильно сжимается и деформируется индукционной катушкой 33 и контрэлементом 22. Прикладывается высокочастотное напряжение от источника энергии (не показан), чтобы заставить алюминиевую фольгу 15 генерировать тепло посредством индукционного тока. В результате, как показано на фиг. 3, спаренные полиэтиленовые части 16 упаковочного материала, обращенные друг к другу и зажатые между парными участками алюминиевой фольги 15, нагреваются, а полиэтиленовые части 16 в зоне S запечатывания сплавляются.

В результате трубчатый упаковочный материал 11 становится соединенным вместе сплавлением.

Как показано на фиг. 3, сжимаемый контрэлемент 22 деформируется в процессе стадии запечатывания. Когда давление снимается с блока запечатывания и контррельса, контрэлемент приобретает свою исходную форму и становится готовым для следующей операции запечатывания и сжатия. Такие сжимаемые контрэлементы обычно изготавливаются из пластиков с подходящими механическими и химическими свойствами. В настоящее время чаще всего для этой цели используется сетчатый полиуретан (PUR). Необходимая форма и конфигурация подушки обычно вырезается из сетчатого полиуретанового материала. Подушка из сетчатого полиуретана закрепляется в режущем рельсе из нержавеющей, химически стойкой стали вставкой в канавку 27, проходящую вдоль контррельса 21. Конфигурация, твердость и сжимаемость подушки являются факторами большой важности для качества запечатывания и могут изменяться в зависимости от различных вышеперечисленных факторов, например требуемого качества запечатывания, типа упаковочного материала, размера упаковки и заполняемого продукта. Различные формы и свойства твердости/сжимаемости подушки будут по-разному влиять на пластическую деформацию термопластов в зоне S запечатывания во время плавления. Кроме того, имеются важные факторы, влияющие на то, как заполненный продукт в трубе выдавливается из зоны S запечатывания. Таким образом, различные формы оказались оптимальными для различных комбинаций размеров упаковок и упаковываемых продуктов.

Кроме того, используемые в подушке пластики должны быть стойкими к химическим продуктам (например, щелочным чистящим веществам, молочной кислоте и другим веществам в различных заполняемых продуктах и к стерилизующим агентам, таким как, например, перекись водорода (H2O2)).

Несмотря на то, что известный контррельс с подушкой функционирует вполне адекватно, он имеет ряд недостатков. Главным недостатком этой известной конструкции является то, что подушка выполнена из довольно мягкого материала по сравнению с режущим рельсом и блоком запечатывания, и она будет изношена спустя некоторое время и, таким образом, должна заменяться новой через постоянные промежутки времени. Каждый раз, когда происходит замена подушки, упаковочная машина должна быть полностью остановлена. Прежде всего контррельс должен быть удален из контрзажима, к которому он крепится в работе. Затем должна быть удалена старая подушка, которая закреплена в канавке в контррельсе.

После удаления старой подушки новая свежая подушка должна быть вставлена в узкую канавку контррельса и, соответственно, контррельс должен быть прикреплен к контрзажиму, а машина опять приведена в действие. Канавка, так же, как подушка, обычно имеет асимметричную конфигурацию сечения, и важным является то, чтобы подушка была тщательно установлена и закреплена в канавке и чтобы она была вставлена в правильном положении, т.е. правильно ориентирована. Этапы замены подушки занимают некоторое время, поскольку подушка должна быть довольно прочно закреплена в канавке и, следовательно, подушка имеет большее сечение, чем канавка. Соответственно, подушка должна вытягиваться, соответственно, втискиваться, из канавки за счет применения некоторой силы. Это выполняется вручную, поскольку это является довольно сложной операцией. Время, когда машина должна быть полностью остановлена, может доходить до приблизительно 10 минут, включая время торможения и запуска, в течение которого по меньшей мере 600-1300 упаковок может быть изготовлено при обычной рабочей скорости в зависимости от типа упаковочной машины.

Устройство для термосваривания трубы из листового упаковочного материала, заполненной текучим пищевым продуктом, описано в EP 1300340 A1. Устройство имеет первый и второй зажим, имеющий запечатывающие средства и прижимные средства, соответственно. Зажимы являются подвижными относительно друг друга в направлении, поперечном траектории подачи трубы, чтобы захватить трубу на ее определенной части и запечатать трубу в этой части. Первый зажим (обычно называемый зажимом термосваривания) образует первую контактную поверхность, взаимодействующую с трубой упаковочного материала, и имеет по меньшей мере один выступ; второй зажим (обычно называемый контрзажимом) образует вторую контактную поверхность, которая является выпуклой, по меньшей мере, у выступа первой контактной поверхности.

Подобное устройство для термосваривания раскрыто в US 6216420 B1. Устройство для термосваривания трубы упаковочного листового материала имеет подвижные относительно друг друга первый и второй зажимы для захвата трубы под давлением и для термосваривания трубы. Первый зажим имеет нагревательный элемент, содержащий пару по существу прямых активных поверхностей, которые проходят на противолежащих сторонах и параллельно промежуточной плоскости. Второй зажим имеет пару прижимных прокладок, которые помещены в соответствующие опорные поверхности и взаимодействуют с активными поверхностями нагревательного элемента.

WO 00/44625 относится к контррельсу и подушке, пригодным для использования в устройстве для термосваривания слоистого упаковочного материала для упаковки жидких и текучих продуктов, причем как контррельс, так и подушка выполнены, по существу, из пластиков. Данный документ также относится к устройству для термосваривания и устройству для запечатывания/резки, включающему в себя упомянутый контррельс и подушку. Кроме того, этот документ раскрывает способ изготовления упомянутого контррельса и подушки посредством формования со-инжекцией.

При проектировании вышеописанных устройств термосваривания решающим фактором является срок службы резиновой (или каучуковой) части, образующей контактную поверхность контрзажима. Эта часть устройства термосваривания в сегодняшнем промышленном применении часто заменяется с интервалами, меньшими чем приблизительно 40 часов производственного процесса, вследствие явления нежелательных отпечатков или надрезов на прилегающей поверхности.

Более того, проблема часто возрастает по той причине, что резиновая подушка имеет тенденцию приклеиваться к упаковочному материалу, что может послужить причиной возникновения проблем и повреждений упаковочного материала и для резиновой подушки. Другая проблема запечатывающей системы согласно обычной технологии состоит в том, что окно запечатывания, т.е. интервал между существенными параметрами запечатывания, который может быть выбран, является слишком узким, чтобы предоставить операторам машины достаточный запас прочности между оптимальными швами и неудовлетворительными швами.

Сущность изобретения

Вышеописанные проблемы устранены или, по меньшей мере, уменьшены введением сварочного зажима с контрэлементом, который определен отличительными признаками, заключающимися в том, что прилегающая поверхность имеет множество углублений, выполненных с возможностью захватывать жидкость или газ, находящийся вблизи прилегающей поверхности и первой части упаковочного материала. При формировании углублений на прилегающей поверхности было обнаружено, что жидкость или газ могут принуждаться задерживаться и приводиться в контакт с областью между прилегающей поверхностью и первой частью упаковочного материала. Жидкость или газ, введенные между прилегающей поверхностью и первой частью упаковочного материала, будут действовать как смазка, которая будет сглаживать распространение давления в области контакта, что, в свою очередь, будет снижать износ прилегающей поверхности и упаковочного материала. Было обнаружено, что долговечность значительно повышается введением описанных выше углублений. При испытаниях в условиях промышленного производства было обнаружено, что срок службы составляет приблизительно от двух до пяти раз от срока службы в обычных системах, описанных в вводной части описания. В обычных системах общепринятым является промывание области запечатывания струей воды для охлаждения трубы. Было обнаружено, что жидкость, задерживаемая в углублениях, имеет эффект распределения давления, что делает возможным образование высококачественных швов в пределах более широкого окна запечатывания. Также было обнаружено, что задержанная вода будет передавать тепло от зажимов и упаковочного материала гораздо более эффективно, чем просто промывание трубы струей.

Предпочтительные варианты осуществления изобретения определены в зависимых пунктах формулы изобретения.

Согласно предпочтительному варианту осуществления углубления имеют глубину приблизительно 25-500 мкм, предпочтительно приблизительно 100-250 мкм. Было обнаружено, что приведенные выше значения глубины пригодны для использования, поскольку, например, вода будет оставаться в течение временного интервала запечатывания, но будет исчезать в течение соответствующего временного интервала охлаждения.

Согласно альтернативному предпочтительному варианту осуществления изобретения, прилегающая поверхность имеет множество углублений, имеющих первую глубину, и множество углублений, имеющих вторую глубину, которая отличается от первой глубины.

При таком виде конфигурации, например, будет возможно оптимизировать функциональность для ряда различных рабочих режимов. Например, будет возможно сформировать прилегающую поверхность с углублениями, приспособленными для первой текучей среды (воздуха) для некоторых применений, и с углублениями, приспособленными для второй текучей среды (воды) для других применений, без необходимости изменения прилегающей поверхности.

Предпочтительно, каждое углубление сформовано по существу в виде части сферы. Данное конструктивное исполнение является предпочтительным, поскольку оно является простым для изготовления и определяет прилегающую поверхность при производстве. Кроме того, данная форма является в настоящее время предпочтительной, учитывая задерживание жидкости или газа, поскольку предусматривается, чтобы она совпадала с предпочтительной формой свободной капли жидкости. Более того, также предполагается дать подходящее распределение давления от жидкости к прилегающей поверхности без каких-либо нежелательных пиков давления.

В соответствии с предпочтительным вариантом осуществления, углубления имеют радиусы сферы приблизительно 0,15-0,80 мм, предпочтительно приблизительно 0,25-0,50 мм. Было обнаружено, что вышеуказанные значения радиусов пригодны для использования, поскольку, например, вода будет оставаться в течение интервала времени запечатывания, однако будет исчезать в течение соответствующего интервала времени охлаждения.

Предпочтительно углубления имеют отношение радиуса сферы к глубине порядка 10-50 к 1 и, предпочтительно, порядка 20-30 к 1. Было обнаружено, что указанные выше значения отношений пригодны для использования, поскольку, например, вода будет оставаться в течение интервала времени запечатывания, однако будет исчезать в течение соответствующего интервала времени охлаждения. Вода будет нагреваться в процессе запечатывания и будет при ее удалении удалять тепло из системы зажима термосваривания, таким образом повышая охлаждение системы между операциями запечатывания.

Согласно предпочтительному варианту осуществления прилегающая поверхность имеет углубления на приблизительно 15-50% ее общей площади и предпочтительно на приблизительно 20-40%. Общая площадь углублений рассчитывается из учета необходимого приложения давления на квадратный миллиметр, необходимого эффекта смазывания и необходимого эффекта рассеивания тепла.

Предпочтительно, прилегающая поверхность имеет углубления вдоль первого ряда по существу взаимно параллельных геометрических линий и второго ряда по существу взаимно параллельных геометрических линий, при этом второй ряд линий ориентирован, по существу, поперечно первому ряду линий. Это поможет достичь хорошего выполнения запечатывания и, кроме того, достичь вышеупомянутых задач, касающихся смазывания и т.д. Кроме того, это является простым конструкторским выполнением, когда доходит до изготовления форм или контрэлементов.

Краткое описание чертежей

Изобретение будет описано более подробно со ссылкой на прилагаемые схематические чертежи, иллюстрирующие пример предпочтительного в настоящее время варианта осуществления изобретения, на которых

фиг. 1 - схематический вид машины для изготовления упаковочных контейнеров;

фиг. 2 - схематический вид сбоку в поперечном сечении части обычного запечатывающего устройства, т.е. контррельса, снабженного подушкой, обращенной к блоку запечатывания на противолежащей стороне упаковочного материала, в первоначальной стадии операции создания поперечного шва;

фиг. 3 - схематический вид обычного устройства контррельса и подушки с фиг. 2 в завершающей стадии операции запечатывания;

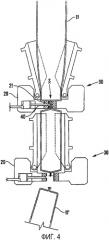

фиг. 4 - схематический вид сбоку, частично в сечении, примера устройства запечатывания и резки согласно настоящему изобретению в использовании;

фиг. 5 - вид сбоку в поперечном сечении примера контрзажима, к которому прикреплена пара контррельсов, а также блок запечатывания, снабженный индукционными катушками;

фиг. 6 - вид сверху прилегающей поверхности прижимной прокладки зажима согласно изобретению, показывающий распределение углублений (для целей ясности и упрощения изображения углубления обозначены только в верхнем левом углу);

фиг. 7 - вид в поперечном сечении прижимной прокладки, показывающий грибовидную форму прижимной прокладки и форму углубления;

фиг. 8 - вид в поперечном сечении прижимной прокладки, показывающий плоскую прилегающую поверхность прижимной прокладки и форму углубления, причем масштаб фиг. 7 и 8 приблизительно в пять раз больше масштаба фиг. 6.

Подробное описание предпочтительного варианта осуществления изобретения

Как таковая технология термосваривания всесторонне описана в вышеупомянутых документах EP 1300340 A1, US 6216420 B1 и WO 00744625, поданных заявителем настоящей заявки. Для описания технологии термосваривания как таковой ссылка делается на эти документы. Более того, в значительной степени детальное описание технологии сваривания как таковой сделано в описании этой известной из уровня техники технологии. В данном описании предпочтительного варианта осуществления будут описаны только признаки, необходимые для понимания изобретения.

Как показано на фиг. 6-8, подушка 22 имеет прилегающую поверхность 23, предназначенную для приложения давления к первой части S упаковочного материала, запечатываемого со второй частью упаковочного материала. Как видно из фиг. 7-8, подушки образованы с поперечными сечениями, имеющими по существу грибовидные формы, т.е. они имеют форму, по существу соответствующую форме, показанной на фиг. 3, уже в разгруженном состоянии. На фиг. 7 прилегающая поверхность 23 сформирована как выпуклая поверхность, тогда как на фиг. 8 прилегающая поверхность сформирована как плоская поверхность.

Прилегающая поверхность 23 выполнена с множеством углублений 24, которые, как упомянуто выше, выполнены с возможностью захватывать любую присутствующую жидкость или газ. Как показано на фиг. 6-8, углубления 24 образованы в виде части сферы. Радиус R углублений 24 составляет приблизительно 0,40 мм. Углубления имеют глубину A приблизительно 0,017 мм. Отношение между радиусом и глубиной дает в результате центр геометрической сферы, расположенный приблизительно на 0,183 мм выше плоскости прилегающей поверхности. Как показано на фиг. 6, углубления расположены симметрично вдоль группы линий A и поперек B поперечного шва. Продольное направление A проходит в и из плоскости чертежа на фиг. 5, а поперечное направление B проходит вверх и вниз параллельно плоскости чертежа на фиг. 5. В законченной упаковке продольное направление A будет проходить вдоль прилива уплотняющего соединения, вдоль ширины упаковки на верхней или на нижней части упаковки, тогда как поперечное направление В будет проходить на несколько миллиметров ниже, вдоль высоты прилива уплотняющего соединения.

Как показано на фиг. 6-8, углубления 24 распределены по всей прилегающей поверхности. Упомянутые выше углубления 24 показаны только в верхнем левом углу на фиг. 6.

Когда зажим 30 термосваривания и контрзажим 20 перемещаются друг к другу, они будут зажимать упаковочный материал 11 между ними. В процессе одновременного движения они будут тянуть трубу вниз и, таким образом, способствовать перемещению ленты 11 через машину. Как описано выше, зажим 30 термосваривания будет при движении вниз подводить магнитное поле, которое будет индуцировать токи в слое 15 алюминиевой фольги, которые будут нагревать слой 15 алюминиевой фольги и смежный слой 16 пластика. Нагревание и давление будут заставлять слои 16 пластика сплавляться вместе и, таким образом, после охлаждения они будут образовывать шов S. Для введения охлаждения упаковочного материала, сформованного в линию соединенных между собой упаковок или линию отдельных упаковок и запечатывающей системы, труба омывается холодной водой. Как упомянуто выше, прилегающая поверхность 23 имеет множество углублений 24, которые выполнены с возможностью захватывать омывающую трубу воду, находящуюся вблизи прилегающей поверхности 23 и запечатываемого упаковочного материала.

Вода будет действовать как смазка и будет значительно снижать риск приклеивания друг к другу упаковочного материала и резиновой подушки. Если они склеиваются вместе, то это может привести к повреждению подушки или повреждению упаковки. Также может возникнуть проблема, если упаковочный материал не вытягивается вниз точно так, как ожидалось, поскольку образованные элементы могут затем взаимодействовать с упаковочным материалом неожиданным образом. Задержанная вода будет втягивать значительное количество тепла, поскольку она находится в непосредственном контакте с материалом вблизи зоны запечатывания, что будет обеспечивать то, что шов надлежащим образом охлажден, при снятии зажимного усилия с зажима 30 термосваривания и контрзажима 20. Форма углублений 24 выбирается для обеспечения того, что задержанная вода будет освобождена перед тем, как начнется следующий цикл запечатывания для зажима термосваривания, о котором идет речь. Это обеспечивает то, что нагретая вода не будет оставаться в углублениях, но вместо этого будет заменяться новой холодной водой.

Контрэлемент 22 и, таким образом, также прилегающая поверхность 23 образованы из эластичного полимерного материала, предпочтительно из эластомера. Таким образом, прилегающая поверхность будет гибкой и будет распределять благоприятное давление на запечатываемый упаковочный материал. В соответствии с первым вариантом осуществления изобретения, контрэлемент 22 и его прилегающая поверхность 23 выполнены из отверждаемого полимерного материала, предпочтительно из уретанового каучука. В соответствии со вторым вариантом осуществления изобретения, контрэлемент 22 и его прилегающая поверхность 23 выполнены из формуемого инжекционным формованием полимерного материала, предпочтительно из термопластичного полиуретанового эластомера.

Из условий, касающихся смазки и охлаждающего эффекта, предполагается, что количество параметров может быть выбрано в диапазоне установленных пределов. Углубления 24 имеют глубину приблизительно 25-500 мкм, предпочтительно приблизительно 100-250 мкм. Прилегающая поверхность 23 имеет множество углублений 24, имеющих первую глубину, и множество углублений, имеющих вторую глубину, которая отличается от первой глубины. Углубления 24 имеют радиусы сферы, составляющие приблизительно 0,15-0,80 мм, предпочтительно приблизительно 0,25-0,50 мм. Углубления 24 имеют отношение радиуса сферы к глубине порядка 10-50 к 1 и, предпочтительно, порядка 20-30 к 1. Для обеспечения достаточного распределения давления, смазки и охлаждающего эффекта прилегающая поверхность 23 имеет углубления 24 на приблизительно 15-50% ее общей площади, предпочтительно - на приблизительно 20-40%. Рассматриваемая область является областью, которая находится в контакте с упаковочным материалом и приспособлена для приложения давления к упаковочному материалу.

Контрэлемент 22, как описано выше (согласно варианту выполнения, образованному из формуемого инжекционным формованием пластика), предпочтительно изготавливается в соответствии со способом, описанным далее.

Способ включает в себя этапы обеспечения пресс-формы, имеющей полость с формой, соответствующей, по меньшей мере, одному контрэлементу, и инжектирование формуемого инжекционным формованием полимерного материала в эту полость. Полость образована с множеством выступов, предназначенных для формирования упомянутых углублений 24 в прилегающей поверхности 23 контрэлемента 22. Способ делает простым формирование желаемых углублений 24 в прилегающей поверхности 23, с хорошей управляемостью. Обеспечение полости и нагревание пластика до температуры формования и инжектирование пластика, использующего некоторые виды узлов впрыска, цилиндр давления или что-либо подобное, не описывается, поскольку это хорошо известно в области производства пластиковых или эластомерных изделий.

Предполагается, что существует большое количество модификаций описанных здесь вариантов выполнения, которые находятся в объеме изобретения, определенного прилагаемой формулой изобретения.

Например, предполагается, что углубления могут быть расположены сторона к стороне вдоль двух перпендикулярных рядов параллельных линий, в отличие от описанного расположения. Углубления могут быть, например, расположены ступенчато, причем углубления на каждой второй линии могут быть расположены в месте между углублениями линии с каждой стороны упомянутой линии (как центральная точка на игральной кости на стороне, показывающей номер пять).

1. Контрэлемент (22), предназначенный для приложения давления к первой части (S) упаковочного материала (11) совместно с нагреванием упаковочного материала (11) с целью запечатывания первой части (S) упаковочного материала (11) со второй частью упаковочного материала (11), при этом элемент (22) имеет прилегающую поверхность (23), приспособленную, по меньшей мере, прилегать к первой части (S) упаковочного материала (11), отличающийся тем, что прилегающая поверхность (23) имеет множество углублений (24), выполненных с возможностью захватывать жидкость или газ, находящийся вблизи прилегающей поверхности (23) и первой части (S) упаковочного материала (11).

2. Контрэлемент по п.1, отличающийся тем, что прилегающая поверхность (23) образована из упругого полимерного материала, предпочтительно эластомера.

3. Контрэлемент по п.2, отличающийся тем, что прилегающая поверхность (23) образована из отверждаемого полимерного материала, предпочтительно из уретанового каучука.

4. Контрэлемент по п.2, отличающийся тем, что прилегающая поверхность (23) образована из формуемого инжекционным формованием полимерного материала, предпочтительно из термопластичного полиуретанового эластомера.

5. Контрэлемент по любому, из пп.1-4, отличающийся тем, что углубления (24) имеют глубину приблизительно 25-500 мкм, предпочтительно приблизительно 100-250 мкм.

6. Контрэлемент по любому из пп.1-4, отличающийся тем, что прилегающая поверхность (23) имеет множество углублений (24), имеющих первую глубину, и множество углублений, имеющих вторую глубину, которая отличается от первой глубины.

7. Контрэлемент по любому из пп.1-4, отличающийся тем, что каждое углубление (24) образовано в виде части сферы.

8. Контрэлемент по п.7, отличающийся тем, что углубления (24) имеют радиусы сферы приблизительно 0,15-0,80 мм, предпочтительно, приблизительно 0,25-0,50 мм.

9. Контрэлемент по п.8, отличающийся тем, что углубления (24) имеют отношение радиуса сферы к глубине порядка 10-50 к 1 и, предпочтительно, порядка 20-30 к 1.

10. Контрэлемент по любому из пп.1-4 или 8-9, отличающийся тем, что прилегающая поверхность (23) имеет углубления (24) на приблизительно 15-50% ее общей площади и, предпочтительно, на приблизительно 20-40%.

11. Контрэлемент по любому из пп.1-4 или 8 и 9, отличающийся тем, что прилегающая поверхность (23) имеет углубления (24) вдоль первого ряда по существу взаимно параллельных геометрических линий (А) и второго ряда по существу взаимно параллельных геометрических линий (В), при этом второй ряд линий ориентирован по существу поперечно первому ряду линий.

12. Способ изготовления контрэлемента по любому из пп.1-4 или 8 и 9, при котором обеспечивают пресс-форму, имеющую полость с формой, соответствующей, по меньшей мере, одному контрэлементу (22), инжектируют отверждаемый полимерный материал в полость, отличающийся тем, что полость образуют с множеством выступов, предназначенных для формирования углублений (24) в поверхности (23) контрэлемента, при этом углубления (24) выполнены с возможностью захватывать жидкость или газ, находящийся вблизи прилегающей поверхности (23) и первой части (S) упаковочного материала (11), при использовании контрэлемента (22) для термосваривания упаковочного материала.