Способ и устройство для поворота контейнеров

Иллюстрации

Показать всеУстройство содержит поворотный механизм для изменения ориентации ряда упаковочных контейнеров при их движении в наполнительной машине с первой ориентации на вторую ориентацию и транспортер, выполненный в виде по меньшей мере одного несущего устройства, к которому подсоединен по меньшей мере один несущий узел. Причем несущий узел выполнен поворотным вокруг геометрической оси вращения по отношению к несущему устройству и приспособлен для переноса упаковочного контейнера таким образом, что центр тяжести упаковочного контейнера в течение изменения ориентации фактически расположен на геометрической оси вращения. При этом центр тяжести упаковочного контейнера сохраняет фактически одни и те же направление движения и скорость от первой до второй ориентации. Причем несущий узел обеспечен парой пальцевых частей, приспособленных для переноса упаковочного контейнера, и упаковочные контейнеры имеют угловые клапаны, которые обращены фактически прямо от боковых сторон упаковочных контейнеров. При этом пальцевые части несущего узла приспособлены для переноса упаковочного контейнера посредством примыкания под угловыми клапанами. Заявленная группа изобретений обеспечивает создание устройства и способа для изменения ориентации ряда упаковочных контейнеров, в которых сводится к минимуму опасность повреждения упаковочного контейнера в течение фазы поворота и дальнейшего ее продвижения для выполнения последующей производственной стадии. 2 н. и 13 з.п. ф-лы, 15 ил.

Реферат

Настоящее изобретение относится к устройству, включающему в себя поворотный механизм, который изменяет ориентацию упаковочных контейнеров при их движении в наполнительной машине.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Машины для упаковывания пищевых продуктов, например, в упаковочных контейнерах для жидких пищевых продуктов, таких как соки, молоко и т.д., либо для более твердых пищевых продуктов, таких как супы, овощи и т.д., часто содержат производственную линию с транспортерами для перемещения упаковочных контейнеров в течение различных фаз вдоль производственной линии. Эти фазы могут состоять из одной или более стадий наполнения, стадий уплотнения или стадий сгибания в последовательности различных сочетаний, либо могут содержать другие функции.

В течение или до выполнения, например, стадии сгибания, либо уплотнения движущийся упаковочный контейнер и те устройства, которые сгибают или уплотняют упаковочный контейнер, должны находиться в надлежащей ориентации по отношению друг к другу, так чтобы могла быть правильно выполнена операция сгибания или уплотнения. В принципе, имеются два варианта ориентации. В одном варианте каждый упаковочный контейнер сохраняет свою ориентацию, и в этом случае устройство соответственно для сгибания или уплотнения будет ориентировано по отношению к движущемуся упаковочному контейнеру, то есть, устройство для сгибания или уплотнения приспосабливают к ориентации контейнера. В случае альтернативного варианта каждый упаковочный контейнер поворачивают, то есть придают контейнеру надлежащую ориентацию, а устройство для сгибания или уплотнения будет оставаться неподвижным. Последний вариант обычно обеспечивает более высокую степень надежности в отношении сгибания или уплотнения упаковочных контейнеров, находящихся в движении. Один из способов обеспечения такой ориентации упаковочных контейнеров состоит в применении транспортера с поворотным устройством, которое изменяет их ориентацию, то есть поворачивает контейнеры из первой ориентации во вторую ориентацию, так что та сторона упаковочного контейнера, которая, например, расположена под прямым углом по отношению к передней стороне и является смежной с ней в первой ориентации, становится передней стороной во второй ориентации в продолженном направлении перемещения транспортера. Естественно, оба из этих способов ориентации могут быть скомбинированы таким образом, что как упаковка, так и сгибающие устройства могут выполнять часть движения ориентации.

В публикации WO 0228716 раскрыто устройство для поворота упаковочных контейнеров в наполнительной машине. Это устройство принимает, перемещает, поворачивает и пропускает далее движущиеся упаковочные контейнеры с их переводом из входной первой ориентации во вторую ориентацию. Устройство выпускает движущиеся упаковочные контейнеры в том же направлении движения в их второй ориентации, что и направление движения в их первой ориентации, однако при этом упаковочные контейнеры будут повернуты на 90°. Поворот осуществляют посредством быстрого перемещения, при этом устройство состоит из поворотного колеса, на котором с возможностью поворота закреплены несущие узлы. Каждый несущий узел закреплен посредством несущего вала, который проходит в осевом направлении через поворотное колесо, при этом его ось вращения параллельна оси вращения поворотного колеса. Однако доказано, что эта конструкция имеет ряд недостатков, которые проявляются главным образом тогда, когда устройство работает с высокой скоростью. Проблемы, которые при этом возникают, заключаются, например, в том, что упаковка может быть повреждена, когда несущий узел удерживает или выгружает упаковку, и в том, что упаковка время от времени проявляет тенденцию к выскакиванию из последующей части машины при выгрузке из несущего узла.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Итак, одна из целей настоящего изобретения заключается в создании устройства для поворота упаковочных контейнеров в наполнительной машине, в случае которого операцию поворота осуществляют более плавно, что позволяет свести к минимуму опасность повреждения упаковочного контейнера в течение фазы поворота и когда упаковка после поворота продвигается далее для выполнения последующей производственной стадии. Это можно осуществить посредством устройства, содержащего поворотный механизм, который предназначен для изменения ориентации ряда упаковочных контейнеров при их движении в наполнительной машине с первой ориентации на вторую ориентацию, и содержит транспортер, который обеспечен, по меньшей мере, одним несущим устройством, к которому подсоединен, по меньшей мере, один несущий узел. Настоящее изобретение отличается тем, что несущий узел выполнен поворотным по отношению к несущему устройству вокруг геометрической оси вращения и предназначен для переноса упаковочного контейнера таким образом, что центр тяжести упаковочного контейнера в течение изменения ориентации фактически будет расположен на геометрической оси вращения, и что при этом центр тяжести упаковочного контейнера сохраняет фактически одно и то же направление движения и скорость от первой ориентации до второй ориентации. Ввиду того, что центр тяжести каждого упаковочного контейнера сохраняет одну и ту же скорость и направление движения, то есть фактически следует по одной линии от первой ориентации ко второй ориентации, устройство может работать при значительно более высоких скоростях, но перед этим следует учесть какое-либо возможное задерживание движения, например, связанное со стоячей волной или подобной отдачей содержимого упаковочного контейнера. За счет того, что воздействие содержимого на упаковочный контейнер уменьшено до минимума, опасность повреждения упаковочного контейнера вследствие ударов об окружающие части в устройстве или в последующем транспортере сведена к минимуму. Еще одно преимущество заключается в том, что не требуется чрезвычайно плотное удерживание упаковочных контейнеров в течение поворотной операции, вследствие чего обеспечена возможность получения менее сложной схемы и конструктивного решения несущего узла. Это также приводит к тому, что поверхность примыкания между несущим узлом и упаковочным контейнером может быть уменьшена, а это, в свою очередь, способствует снижению опасности возникновения нежелательных отметин на декоративном оформлении упаковки.

В одном из предпочтительных вариантов осуществления настоящего изобретения несущее устройство содержит первый несущий элемент и второй несущий элемент, при этом, по меньшей мере, один из несущих элементов имеет возможность смещения по отношению к другому элементу в первом направлении, а несущий узел с возможностью поворота соединен с каждым несущим элементом, причем каждое соответствующее вращательное соединение расположено на расстоянии от другого соединения во втором направлении, поперечном первому направлению. Вследствие того, что вращательные соединения расположены на расстоянии друг от друга в направлении, поперечном направлению, в котором смещаются несущие элементы, перемещение несущих элементов по отношению друг к другу из-за имеющейся геометрии приводит к повороту несущего узла. Это, в свою очередь, приводит к повороту упаковочного контейнера.

Предпочтительно, устройство согласно настоящему изобретению дополнительно отличается тем, что несущий узел без возможности поворота соединен с валом, который установлен на опоре в одном из несущих элементов. Далее, несущий узел оснащен пальцем, который имеет возможность перемещения в дорожке, обеспеченной во втором несущем элементе. Взаимосвязь вала и пальца такова, что смещение, по меньшей мере, одного из несущих элементов по отношению к другому приводит к такому повороту несущего узла, который соответствует изменению ориентации упаковочного контейнера с первой на вторую ориентацию. Посредством формирования несущих элементов подобным образом может быть получена конструкция, которая содержит небольшое количество деталей, проста, прочна и экономична, и которая, тем не менее, решает указанные выше проблемы.

Предпочтительно, чтобы вал совпадал с геометрической осью вращения, что представляет собой простой и надежный способ осуществления желаемого вращательного движения.

В одном из предпочтительных вариантов осуществления конструкции несущий узел обеспечен парой пальцевых частей, предназначенных для переноса упаковочного контейнера, при этом пальцевые части адаптированы по отношению к геометрической оси вращения таким образом, что центр тяжести упаковочного контейнера совпадает с осью вращения. С помощью таких средств можно будет сохранять фактически одни и те же направление и скорость упаковочного контейнера при его повороте.

Согласно еще одному предпочтительному варианту осуществления конструкции подаваемые упаковочные контейнеры представляют собой контейнеры такого типа, угловые клапаны которых обращены фактически прямо от боковых сторон упаковочного контейнера, а пальцевые части несущего узла приспособлены для возможности переноса упаковочного контейнера посредством примыкания под этими угловыми клапанами. С помощью таких средств упаковочные контейнеры могут быть весьма просто и надежно подняты и повернуты, и при этом опасность образования видимых отметин или повреждения декоративной отделки контейнеров или нанесенной на них печати будет сведена к минимуму. Еще одно характерное преимущество, получаемое при обеспечении несущего узла пальцевыми частями, заключается в том, что несущий узел фактически будет зависеть только от конфигурации донной части контейнера. Таким образом, можно изменить объем упаковочного контейнера без необходимости возврата к конструированию пальцевых частей (поскольку конфигурация донной части та же самая). При этом все устройство поднимают или опускают по отношению к окружающим транспортерам. Однако, если должно быть выполнено изменение конфигурации донной части упаковочного контейнера, это не приводит к какому - либо значительному изменению конструкции, поскольку должны быть заменены только пальцевые части несущего узла. Это обеспечивает возможность получения весьма гибкого и жизнеспособного с экономической точки зрения решения.

Предпочтительно, чтобы пальцевые части взаимодействовали, по меньшей мере, с одной стопорной пятой, которая предназначена для примыкания к краю одного сгиба каждого соответствующего углового клапана. Когда упаковочный контейнер примыкает к стопорной пяте, можно гарантировать, что центр тяжести упаковочного контейнера будет лежать на геометрической оси вращения. Стопорная пята также гарантирует, что упаковочные контейнеры будут однообразно удержаны во всех несущих узлах независимо от того, входит ли какой-либо упаковочный контейнер в несущий узел первоначально, например, под наклоном.

В одном из предпочтительных вариантов осуществления конструкции несущие элементы могут перемещаться относительно друг друга за счет того, что транспортер содержит ряд дорожек, каждая из которых формирует свою петлю, при этом несущим элементам будет придано направление в дорожках, а дорожки содержат переключающие участки, каждый из которых обеспечивает возможность того, что, по меньшей мере, один из несущих элементов может менять дорожку. В этом заключается простой и функционально надежный способ создания несущих элементов, подвижных относительно друг друга. Преимущество также заключается в том, что дорожки могут быть просто изготовлены, например, из листового материала или чего-то подобного, а переключающие участки могут быть просто получены фрезерованием пластиковых блоков. Это позволяет получить решение, значительно более экономичное, чем решение, содержащее, например, кулачковые поверхности, выполненные из стали путем фрезерования, которые проходят по всему транспортеру.

Предпочтительно, чтобы в том случае, когда контейнер расположен в его первой ориентации, пальцевые части были обращены в направлении, фактически поперечном направлению транспортирования контейнеров, а когда контейнер расположен в его второй ориентации, пальцевые части были обращены в направлении, фактически являющемся задним направлением по отношению к направлению транспортирования. С помощью таких средств несущий узел может легко переносить контейнеры, перемещаясь поперечно направлению перемещения транспортера, и передача на отводящий транспортер будет весьма простой, поскольку пальцевые части будут выскальзывать из их положения под угловыми клапанами без необходимости изменения ориентации упаковочного контейнера.

Предпочтительно, чтобы несущие элементы могли с возможностью перемещения быть установлены, по меньшей мере, на одном валу, при этом вал взаимосвязан с ремнем, обеспеченным для транспортера, посредством зажимного устройства. За счет крепления несущих элементов на валах, которые затем будут взаимосвязаны с ремнем посредством зажимного устройства, будет обеспечено преимущество, заключающееся в том, что несущие элементы могут быть легко заменены без необходимости демонтажа или замены ремней. Таким образом, время, которое требуется для работ по проведению технического обслуживания, может быть уменьшено, а поскольку также невелико количество деталей, которое требуется заменить, устройство будет превосходным с экономической точки зрения. Это позволяет получить весьма простую, экономичную и устойчивую конструкцию с небольшим количеством деталей, при этом время простоя, которое дорого обходится с точки зрения капиталовложений, может быть уменьшено.

В одном из предпочтительных вариантов осуществления конструкции ремень находится в трансмиссии, которая также содержит, по меньшей мере, один шкив, вокруг которого должен проходить ремень, при этом несущие элементы с возможностью смещения опираются на два вала, а эти валы взаимосвязаны с ремнем и центральные точки валов смещаются на расстояние от линии шага ремня в направлении, фактически проходящем под прямым углом к ней, наружу от шкива, так что промежуток между двумя валами имеет одинаковый размер, когда оба вала расположены над шкивом, и когда они расположены в части трансмиссии, где ремень фактически проходит по прямой. Посредством смещения центральной точки вала на расстояние от линии шага можно будет обеспечить синхронизацию приведения в движение также и тогда, когда используют ременный привод для устройства, предназначенного для поворота упаковочных контейнеров. Таким образом, можно избежать конструкции, включающей в себя полные кулачковые кривые и придание линейного направления. Это позволяет получить ряд преимуществ, например, может быть выполнено устройство, которое содержит небольшое количество деталей, а это предпочтительно как с точки зрения очистки, так и износа. Также можно будет создать устройство, которое обладает малым весом.

Еще в одном предпочтительном варианте осуществления конструкции величина упомянутого расстояния представляет собой разность r1 - r0, где r0 радиус от центра шкива до линии шага, а r1 вычисляют по следующей формуле:

где a расстояние между двумя валами, когда ремень проходит по прямой.

Предпочтительно, чтобы ремень представлял собой зубчатый ремень. В случае такого средства могут быть применены обычные ремни, причем будет кратко показано, что посредством зубцов зубчатого ремня будет облегчено крепление валов.

В одном из предпочтительных вариантов осуществления конструкции зажимное устройство для крепления вала к ремню содержит первую часть, предназначенную для полного или частичного прилегания в зазоре между зубцами ремня и в опорном средстве вала, при этом опорное средство формирует продолжения зазора между зубцами на каждом его конце, и в этом опорном средстве может быть защелкнута первая часть, причем первая часть с каждого конца соединена со второй частью в форме вильчатого элемента, а вильчатые элементы предназначены для окружения вала, так чтобы был образован угол обхвата между точками примыкания первой части в опорном средстве вала и точками примыкания вильчатых элементов к валу, который достаточно велик для геометрии вала, чтобы обеспечить возможность сохранения зажимного устройства в закрепленном положении. В результате использования зажимного устройства этого типа несущие устройства могут быть весьма просто закреплены на ремне, и если одно или более несущие устройства необходимо будет заменить, нужно будет удалить с ремня только это устройство или эти устройства. Само по себе зажимное устройство является простым и экономичным в отношении его изготовления.

Предпочтительно, чтобы вал был выполнен, по меньшей мере, с одной выемкой, по меньшей мере, частично предназначенной для расположения ремня, при этом в выемке размещают опорные средства. Вследствие выполнения вала с выемкой для ремня можно весьма просто расположить центральную точку вала на расстоянии от линии шага ремня.

Настоящее изобретение также относится к способу изменения ориентации ряда упаковочных контейнеров при их движении в наполнительной машине с первой ориентации на вторую ориентацию. Способ содержит перенос упаковочного контейнера посредством несущего узла, который подсоединен к несущему устройству на транспортере, и поворот несущего узла по отношению к несущему устройству вокруг геометрической оси вращения таким образом, что центр тяжести упаковочного контейнера в течение изменения ориентации фактически будет расположен на геометрической оси вращения, и при этом центр тяжести упаковочного контейнера будет сохранять фактически одни и те же направление движения и скорость, когда контейнер переходит из первой ориентации во вторую ориентацию. Как упомянуто ранее, это позволяет получить преимущество, которое заключается в том, что изменение ориентации контейнера с первой на вторую может быть выполнено со значительно более высокими скоростями, но перед этим должно быть учтено какое-либо возможное задерживание движения, например, связанное со стоячей волной или подобной отдачей содержимого упаковочного контейнера. В связи с тем, что воздействие содержимого на упаковочный контейнер доведено до минимума, опасность повреждения упаковочного контейнера вследствие ударов об окружающие детали в устройстве, которое осуществляет переход, либо в последующем транспортере, будет сведена к минимуму. Еще одно преимущество заключается в отсутствии необходимости чрезвычайно плотного удерживания упаковочного контейнера при его повороте, что позволяет выполнить менее сложную конструкцию несущего узла. Как упомянуто ранее, это также приводит к тому, что поверхность примыкания между несущим узлом и упаковочным контейнером может быть уменьшена, а это, в свою очередь, способствует снижению опасности образования нежелательных отметин на декоративном оформлении упаковки.

КРАТКОЕ ОПИСАНИЕ ПРИЛАГАЕМЫХ ФИГУР

Один из предпочтительных вариантов осуществления настоящего изобретения далее будет описан более подробно со ссылками на прилагаемые фигуры. На прилагаемых фигурах представлено следующее:

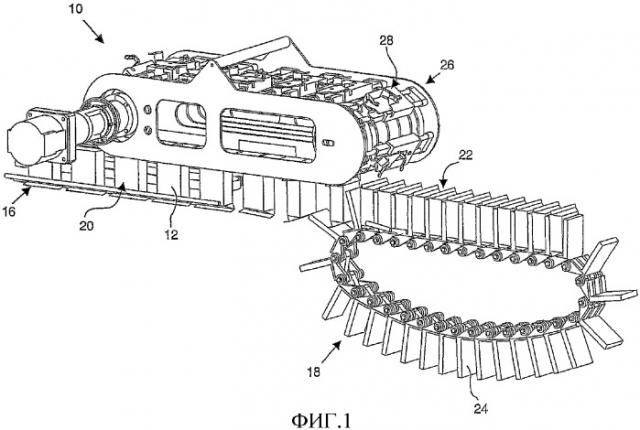

на фиг.1 схематически представлен вид в перспективе устройства согласно настоящему изобретению с транспортерами и упаковочными контейнерами, находящимися в движении;

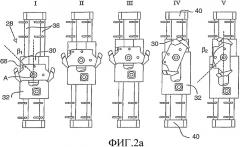

на фиг.2а схематически представлена последовательность видов I-V, иллюстрирующих поворачивание несущего узла, причем виды I-V показаны снизу по отношению к тому, что показано на фиг.1;

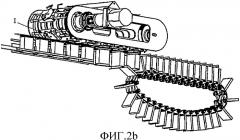

на фиг.2b схематически представлен вид устройства под углом снизу (чтобы содействовать пониманию видов, представленных на фиг 2а);

на фиг.3 посредством нескольких видов схематически представлен первый вариант осуществления конструкции зажимного устройства, а также показано как оно крепит вал к ремню;

на фиг.4 схематически представлен вид вала в перспективе;

на фиг.5 схематически представлены виды I-V разных поперечных сечений вала и углы обхвата;

на фиг.6 схематически представлен вид в перспективе второго варианта осуществления конструкции зажимного устройства;

на фиг.7 схематически представлена фиксация валов;

на фиг.8 схематически представлен ряд видов несущего узла, переносящего упаковочный контейнер;

на фиг.9 представлен эскиз дорожек движения и переключающих участков;

на фиг. 10 схематически представлен вид в перспективе транспортера с дорожками движения и с третьим переключающим участком.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ КОНСТРУКЦИИ

На фиг.1 представлен предпочтительный вариант осуществления конструкции устройства, в целом обозначенного позицией 10, которое предназначено для изменения ориентации движущихся упаковочных контейнеров 12 перед выполнением производственной стадии в наполнительной машине для упаковывания продуктов, например пищевых продуктов. В представленном примере упаковочные контейнеры представляют собой упаковки в форме параллелепипеда, изготавливаемые из ламинированного упаковочного материала, содержащего средний слой, например, из бумаги или картона, и наружные непроницаемые для жидкости слои из пластика. Такие упаковочные контейнеры иногда изготавливают из отдельных заготовок, которые выполняют из листов материала и формируют в виде трубки путем соединения с перекрытием их продольных краев. После этого трубку уплотняют вдоль одного поперечного края, который должен проходить поперечно продольному направлению трубки, а затем упаковочный контейнер заполняют и уплотняют с другого поперечного края. Перед выполнением уплотняющих операций заготовке придают плоскостность в зоне поперечного уплотнения. После этого выполняют наполнение и окончательное сгибание, когда могут быть осуществлены дополнительные операции формирования и сплавления, и в случае упаковок 12 в виде параллелепипеда угловые клапаны 14 с двойной стенкой подушкообразных упаковочных контейнеров загибают к наружной стороне упаковочного контейнера и уплотняют относительно нее.

Устройство 10 согласно настоящему изобретению расположено между станцией поперечного уплотнения (не показан) и последующей станцией окончательного сгибания (не показан), где угловые клапаны 14 с двойной стенкой сгибают к наружной стороне упаковочного контейнера и уплотняют относительно нее. Таким образом, угловые клапаны 14 упаковочного контейнера в этом положении обращены фактически по прямой от боковых сторон упаковочного контейнера. Устройство взаимодействует с подводящим первым и отводящим вторым транспортерами 16, 18, из которых подводящий транспортер 16 подает упаковочные контейнеры 12 от станции поперечного уплотнения к устройству 10, а отводящий транспортер 18 подает упаковочные контейнеры 12 от устройства 10 к станции окончательного сгибания.

Устройство 10 принимает, поворачивает и пропускает каждый движущийся упаковочный контейнер 12 от подводимой первой ориентации 20 слева на фигуре до второй ориентации 22 справа на фигуре. Таким образом, упаковочные контейнеры 12 подают в их первой ориентации 20 на подводящем транспортере 16 и они поступают к устройству 10 с той же самой ориентацией 20, чтобы после этого быть повернутыми и заходить в их второй ориентации 22 на отводящий транспортер 18, который подает упаковочные контейнеры 12 далее. Устройство 10 гарантирует, что движущиеся упаковочные контейнеры 12 будут сохранять то же самое направление движения и ту же самую скорость в их второй ориентации 22, что и в случае первой ориентации 20. Направление транспортирования движущихся упаковочных контейнеров 12 указано на фигуре стрелками слева направо.

Подводящий транспортер 16 может представлять собой транспортер обычного типа, который известен специалистам в этой отрасли. В представленном примере это транспортер ременного типа, который взаимодействует с направляющим рельсом. В одной зоне рельс и ремень проходят параллельно. Упаковочные контейнеры 12 устанавливают на направляющий рельс в их первой ориентации и на них оказывают давление или воздействие для продвижения вперед вдоль рельса с помощью несущих устройств в виде блоков, расположенных на ремне так, что они равномерно отстоят друг от друга. Ременный транспортер приводят в движение и придают ему направление посредством приводного узла (не показан) таким способом, который представляет собой обычный способ для специалистов в этой отрасли. Естественно, подводящий транспортер 16 может, тем не менее, представлять собой транспортер иного типа, чем тот, который описан, например, он может быть выполнен в виде цепного транспортера. Отводящий транспортер 18 также может представлять собой транспортер обычного типа, и в представленном примере это ременный транспортер такого типа, который оснащен несущими узлами 24. Ременный транспортер 18 приводят в движение и придают ему направление посредством приводного узла (не показан) таким способом, который является обычным способом для специалистов в этой отрасли. Оба транспортера 16, 18 синхронизированы с устройством 10.

Для того чтобы можно было забирать упаковочные контейнеры 12 с подводящего транспортера 16 и подавать их на отводящий транспортер 18, устройство 10 содержит транспортер 26, который оснащен рядом несущих устройств 28 для переноса упаковочных контейнеров 12. Транспортер 26 оснащен ремнем для приведения в движение несущих устройств 28. Термин «ремень» в данном случае должен означать, например, цепь или ремень, такой как зубчатый ремень. В представленном примере транспортер 26 оснащен первым и вторым ремнями 34, 35, как показано на фиг.10. Ремни 34, 35 проходят фактически параллельно на расстоянии друг от друга поверх шкивов (последнее будет обсуждено ниже) способом, который представляет собой обычный способ для специалистов в этой отрасли. В данном примере ремни 34, 35 представляют собой зубчатые ремни и их приводят в движение синхронно по отношению друг к другу в направлении против часовой стрелки согласно фиг.1.

Каждое несущее устройство 28, как показано на фиг.2а, содержит первый и второй несущие элементы 30, 32, которые выполнены в форме блоков, и которые с возможностью перемещения расположены на двух фактически параллельных валах 38. Предпочтительно, чтобы блоки могли быть изготовлены из пластика. В представленном примере несущие элементы 30, 32 расположены таким образом, что каждый вал 38 проходит через оба несущих элемента 30, 32. Валы 38 прочно расположены на двух приводных зубчатых ремнях 34, 35 транспортера 26 таким образом, что они перекрывают расстояние между ремнями 34, 35. Валы 38 неизменно расположены фактически под прямым углом к направлению движения, а соединения 40, как показано на фиг.2а, связывают концы двух валов друг с другом.

Каждый вал 38 крепят к обоим ремням посредством, по меньшей мере, одного зажимного устройства 42 в каждом ремне. В последующем описании со ссылкой на фиг.3 будет более подробно описан первый вариант осуществления конструкции этого зажимного устройства 42, и будет показано как вал 38 может быть прикреплен, например, к первому ремню посредством зажимного устройства 42. Зажимное устройство 42 содержит первую часть 44 в форме пальца, предназначенного для прилегания к ремню 30. Прилегание к ремню 30 происходит в зазоре между зубцами ремня 30. Палец 44 также предназначен для защелкивания в опорных средствах 46, образованных на валу 38. Эти опорные средства 46 формируют продолжения зазора между зубцами с каждого своего конца, то есть опорные средства 46 расположены в виде небольших «зазоров между зубцами», которые совпадают с зазором между зубцами ремня 30. Палец 44 может быть защелкнут в опорных средствах 46. С каждой стороны первой части 44, то есть с каждого конца пальца обеспечены вторые части, соответственно 48, 50. Таким образом, первая часть 44 представляет собой центральную часть. Две вторых части 48, 50 фактически идентичны и каждая из них выполнена в форме вильчатого элемента, который предназначен для окружения вала 38. Каждый вильчатый элемент имеет наружный конец 52, то есть свободный конец, который предназначен для защелкивания в соответствующем отверстии 54 вала 38. Для возможности расположения вала 38 таким образом, чтобы его центральная точка находилась на расстоянии от линии шага, которая будет обсуждена позднее, вал 38 выполнен с выемкой 56, предназначенной, по меньшей мере, частично для расположения ремня 30. Выемка 56 образована в виде впадины и имеет поверхность, которая предназначена для примыкания к плоской поверхности ремня. Поверхность имеет протяженность в продольном направлении вала, которая больше, чем ремень 30, если смотреть в направлении ширины ремня, так что поверхность также может вмещать два вильчатых элемента 48, 50. Опорные средства 46 образованы в разрывах поверхности, то есть выемки 56 вала 38 фактически состоят из трех участков - центрального участка 56а, который может вмещать в себя ремень 30, а также двух меньших наружных участков 56b, 56c с наружной стороны опорных средств 46, каждый из которых может вмещать один из вильчатых элементов 48, 50, как показано на фиг.4. Наружные участки 56b и 56с предназначены для удерживания вильчатых элементов и воспринимают часть пружинной силы, так что зажимное устройство не будет прижато к ремню со всей своей силой. При таком средстве опасность того, что палец 44 «разъедает» ремень на своем пути, будет доведена до минимума. Следовательно, наружные концы пальца 44, смежные с вильчатыми элементами 48, 50, будут защелкнуты в опорных средствах 46. Опорные средства 46 конструируют таким образом, чтобы они обеспечивали возможность поворота пальца 44, так чтобы вильчатые элементы 48, 50 могли окружать вал 38. Должно быть понятно, что термин «окружает» необязательно означает, что вильчатые элементы 48, 50 полностью примыкают к валу 38, поскольку достаточно, чтобы имела место точка примыкания где-то вдоль вильчатой формы в дополнение к точке примыкания между пальцем 44 и опорными средствами 46.

Вильчатые элементы 48, 50 сконструированы таким образом, чтобы окружать вал 38, так чтобы был образован угол обхвата γ между точками примыкания первой части в опорных средствах 46 вала 38 и точками примыкания вильчатых элементов к валу 38, который достаточно велик для того, чтобы геометрия вала обеспечивала возможность удерживания зажимного устройства 42 в закрепленном положении, то есть в положении, при котором зажимное устройство 42 удерживает ремень 30, застопоренным на валу 38. На фиг.5 показано, что следует подразумевать под достаточно большим углом обхвата γ. На виде I представлено поперечное сечение вала 38 с отверстиями 54, подобными тем, которые описаны выше. Благодаря отверстию 54 точки примыкания вильчатого элемента в этом случае могут демонстрировать угол обхвата γ, который составляет несколько менее 180°. На фиг.6 представлен второй вариант осуществления конструкции зажимного устройства 42, в случае которого вильчатые элементы 48, 50 не предназначены для защелкивания в отверстиях вала 38, и наружные части 52' вильчатых элементов 48, 50 предназначены только для примыкания к валу 38. Для этого варианта требуется угол обхвата γ, составляющий, по меньшей мере, 180°, как показано на виде II на фиг.5. Вал 38 также может быть сконструирован с треугольным поперечным сечением, как показано на виде III, либо с поперечным сечением в форме многоугольника, например, квадрата, как показано на виде IV, и при этом достаточно, чтобы угол обхвата γ проходил за первую угловую часть. Однако должно быть понятно, что конфигурация и площадь поперечного сечения вильчатого элемента, естественно, важны для получения требуемого угла обхвата γ. Если вильчатый элемент 48, 50 слаб, например, вследствие того, что он имеет незначительную площадь поперечного сечения, а конфигурация вилки значительна, возможно, потребуется больший угол обхвата γ, как показано на виде V.

В описанном первом варианте осуществления конструкции зажимного устройства 42, который показан на фиг.3, отверстие 54 вала 38 фактически расположено так, что оно совпадает с выемкой 56, то есть находится на другой «стороне» вала 38. При этом угол обхвата γ фактически будет составлять 180°.

Зажимное устройство 42 может быть изготовлено простым изгибом стального стержня.

При монтаже зажимного устройства 42 зубчатый ремень 30 вначале устанавливают таким образом, что его плоская поверхность будет примыкать к плоской поверхности в выемке 56 вала 38, как показано на фиг.3. После этого первую часть 44, то есть палец зажимного устройства 42 запрессовывают в опорные средства 46, как показано на верхнем правостороннем виде на фиг.3. Затем вильчатые элементы 48, 50 поворачивают таким образом, чтобы окружить вал 38, как показано на верхнем левостороннем виде на фиг.3, так что наружные концы 52 вильчатых элементов 48, 50 будут защелкнуты в отверстиях 54 с нижней стороны вала 38, как показано на соответствующих нижних видах на фиг.3.

В последующем изложении будет описано крепление валов 38. Поскольку оба ремня 34, 35 приводят в движение синхронно и они фактически идентичны как по форме, так и по расположению, для простоты крепление будет описано только со ссылкой на первый ремень 34. Когда ремень 34 утоплен в валу 38, утопленная поверхность всегда будет касательной к ремню 34 в любой отдельной точке. При этом также можно предположить, что нормаль к этой поверхности, которая проходит через центральную точку вала, всегда будет пересекать центральную точку тех шкивов, совместно с которыми вращается вал 38.

Устройство 10, как было упомянуто ранее, содержит первый и второй шкивы 60, 62, расположенные на одной высоте в вертикальном направлении по отношению друг к другу, как показано на фиг.10. Шкивы 60, 62 установлены на опорах между первой и второй рамами (не показаны), при этом, по меньшей мере, один шкив приводят в движение с помощью приводных средств. В представленном примере первый шкив 60 состоит из первой и второй частей 60а, 60b, которые не вращательно взаимосвязаны друг с другом посредством вала. Соответственно, второй шкив 62 состоит из первой и второй частей 62а, 62b, которые не вращательно взаимосвязаны друг с другом посредством вала. Первый приводной ремень 34 проходит поверх первой части 60а первого шкива 60 и по первой части 62а второго шкива 62. Второй приводной ремень 35 проходит по второй части 60b первого шкива 60 и по второй части 62b второго шкива 62.

На фиг.7 показано, как вычислить точки крепления двух валов, то есть, где должны быть расположены центральные точки валов по отношению к линии шага, чтобы расстояние между двумя валами 38 на всем протяжении передачи было одинаковым, то есть расстояние между валами 38 должно быть одним и тем же, когда та часть ремня 34 (и 35), к которой их крепят, является прямой, как и тогда, когда та же самая часть окружает часть любого из шкивов 60, 62. Термин «линия шага» в данном случае означает ту линию L, к которой проходит радиус шага шкива, при этом радиус шага зубчатой ременной передачи проходит от центра шкива к центру корда зубчатого ремня, то есть к той точке, где растяжение фактически равно нулю. В последующих рассуждениях радиус шага обозначен r0. Когда ремень проходит по прямой, расстояние между центральными точками валов равно a. Для сохранения этого расстояния, когда ремень изогнут вокруг шкива, длина отрезка дуги на длине шага, обозначенная здесь как b, и расстояние по хорде (расстояние между валами 38, когда они расположены вокруг колеса), обозначенное здесь как с, должны иметь длину, равную а, то есть должно быть справедливо выражение a=b=c. Этого добиваются посредством перемещения места нахождения центральных точек валов на расстояние

Δr от линии шага, то есть в направлении от центра шкива. После этого центральные точки валов не будут расположены на расстоянии r0 от центра шкива, а будут находиться от него на длине радиуса r1, причем радиус r1 больше радиуса r0. Расстояние Δr представляет собой разность r1-r0. Формула для вычисления r1 такова:

где с, как было упомянуто ранее, представляет собой желаемую хорду между двумя валами, а α представляет собой угол между двумя валами и центром колеса, то есть между ранее упомянутыми н