Устройство и способ для сварки упаковки

Иллюстрации

Показать всеИзобретение относится к устройствам для сварки. Устройство для сварки содержит сварочное устройство, упор, серводвигатель, первое и второе исполнительные устройства. Упор соединен по меньшей мере с одним удлинительным элементом, который проходит в направлении от упора к сварочному устройству и за него. Причем удлинительные элементы за сварочным устройством размещены с возможностью соединения с первым исполнительным элементом. Серводвигатель предназначен для приведения в движение сварочного устройства, которое осуществляется через второй исполнительный элемент. Второй исполнительный элемент содержит по меньше мере один ограничивающий усилие соединительный элемент для ограничения усилия между упором и сварочным устройством. Второй исполнительный элемент содержит также первый и второй компоненты, причем первый компонент размещен так, чтобы по меньшей мере частично окружать второй компонент. Решение направлено на повышение качества сварного шва, а также на получение возможности регулировки сварочного давления. 4 н. и 7 з.п. ф-лы, 8 ил.

Реферат

Область изобретения

Настоящее изобретение относится к устройству для сварки упаковки, содержащему сварочное устройство и упор, между которыми размещено множество слоев материала для зажима и сплавления друг с другом. Настоящее изобретение далее относится к способу сварки упаковки.

Предпосылки создания изобретения

Одним из традиционных способов сварки друг с другом покрытых пластиком волокнистых упаковочных ламинатов является ультразвуковая сварка. Согласно этой технологии слои материала, которые нужно сплавить и герметично соединить друг с другом, зажимают между ультразвуковым волноводом и упором. Ультразвуковой волновод создает вибрации в материале и благодаря разными типам гистерезисных потерь в материале и на границе раздела между слоями, материал нагревается так, что пластик частично плавится и благодаря сжатию слои сплавляются и герметично соединяются друг с другом. Эта технология широко применяется и известна специалистам, поэтому более подробное ее описание опускается.

В документе ЕР 708022 В1 раскрывается ультразвуковая сварка верхнего шва на так называемых упаковках с «гребешковым» верхом. В соответствии с этой конструкцией свариваемый материал прижимается к упору ультразвуковым волноводом. Этот документ фокусируется на проблемах, присущих вибрирующим свободным кромкам, которые могут привести к образованию пыли. Эта проблема решается с помощью специального рычага, который проходит параллельно ультразвуковому волноводу и упирается в свободную кромку, чтобы тем самым уменьшить вибрации в свободной кромке.

В документе US 4581873 раскрывается другая конструкция для ультразвуковой сварки верхнего шва упаковки, имеющей форму прямоугольного параллелепипеда. В этой конструкции ультразвуковой волновод подвешен в сложной рычажной системе, которая приводится в действие приложением момента силы к шарниру одного рычага. Упор, в свою очередь, также подвешен на z-образной рычажной системе, которая, в свою очередь, приводится в действие другим моментом силы, прилагаемым к другому шарниру этой рычажной системы. В данном документе внимание уделяется реализации отдельных приводов ультразвукового волновода и упора. Когда ультразвуковой волновод и упор находятся в правильном положении, к ним прилагают сжимающее усилие за счет активации сжимающего цилиндра. Этот сжимающий цилиндр работает через промежуточное устройство, которое неподвижно закреплено на ультразвуковом волноводе и рычажной системе, которая, в свою очередь, воздействует на опорный участок устройства, неподвижно прикрепленного к упору. Таким образом, ультразвуковой волновод смещается за счет смещения всего устройства подвески в направлении упаковки и упора. Поскольку первая рычажная система неподвижна, это движение ультразвукового волновода, в свою очередь, поглощается пружиной, которая после завершения сварки возвращает ультразвуковой волновод в положение, где ультразвуковой волновод и упор работают отдельно друг от друга.

В документе WO 01/094234 раскрывается ультразвуковой волновод и упор для сварки трубчатой упаковочной заготовки так называемым швом внахлест. Такой шов формируется, когда трубу изготавливают, сваривая друг с другом две продольные кромки так, что одна кромка укладывается на внешнюю сторону материала рядом со второй кромкой. Для адаптации к сварке такого типа ультразвуковой волновод снабжают углублением, которое выполнено с возможностью размещения в нем лишней толщины материала, которая возникает при сварке внахлест.

В документе WO 96/21595 раскрыта другая система, в которой упор снабжен углублением для размещения большей толщины материала при выполнении шва внахлест.

Системы сварки указанных выше типов обычно сконструированы так, чтобы многократно получать правильный шов. Базовая конструкция таких систем должна быть простой и обеспечивать правильную сварку упаковки, даже если тип упаковочного материала и конфигурация или положение упаковки изменяется в определенных пределах. Более того, часто они должны быть способны осуществлять предварительное формирование упаковки для операции сварки так, чтобы выполнить шов, образованный после окончательного фальцевания упаковки. Вышеописанные конструкции не вполне удовлетворяют всем этим критериям. Первая конструкция выполнена с возможностью формирования пакетов с «гребешковым» верхом, но не может формировать упаковки в форме прямоугольного параллелепипеда с отогнутыми вниз угловыми клапанами. Вторая конструкция слишком сложна и, кроме того, в ней трудно добиться правильного сжатия упаковочного материала между ультразвуковым волноводом и упором. Обе конструкции обладают недостатком, заключающимся в том, что упаковку и шов при выполнении шва внахлест нужно размещать в углублении в ультразвуковом волноводе и в упоре соответственно, чтобы получить правильный шов.

Таким образом, отсутствует удовлетворительное решение в отношении основных конструктивных требований. Следовательно, одной целью настоящего изобретения является создание устройства, которое удовлетворяет или его конструкция облегчает удовлетворение вышеописанных и других конструктивных требований, предъявляемых к сварочным устройствам описанного выше типа.

Краткое описание изобретения

Вышеуказанные цели достигаются согласно настоящему изобретению с помощью устройства, относящегося к описанному выше типу и имеющему отличительные признаки, заключающиеся в том, что упор соединен с по меньшей мере одним удлиненным элементом, который проходит в направлении от упора к сварочному устройству и за него, при этом удлиненные элементы за сварочным устройством расположены так, что обеспечивают возможность соединения с по меньшей мере одним первым исполнительным элементом, и исполнительное устройство, выполненное с возможностью приложения усилия между сварочным устройством и указанным первым исполнительным элементом так, что они перемещаются в направлении друг от друга, причем упор и сварочное устройство перемещаются в направлении друг к другу. За счет такой конструкции устройства возникает возможность реализовать устройство, в котором лишь ограниченное количество компонентов выступают над траекторией транспортировки упаковок, подлежащих сварке. Более того, несложно сконструировать систему так, чтобы упор и сварочное устройство сдвигались друг к другу с пропорциональными скоростями и, если оперативное устройство будет выполнено симметричным в отношении приложения силы, то упор и сварочное устройство будут перемещаться друг к другу симметрично. Такое симметричное движение во многих случаях желательно, поскольку в таком случае достигается симметричное фальцевание упаковки при операции сварки. Более того, такая конструкция желательна, поскольку те компоненты, которые движутся поблизости от траектории упаковки, можно конструировать как простые тяги, тогда как немного более сложную конструкцию, которая требуется для оперативного устройства, можно разместить на расстоянии от траектории транспортировки упаковки, что означает, что будет легче поддерживать высокий уровень гигиены рядом с упаковкой. Простые тяги также являются благоприятными в отношении применения ламинарного потока воздуха для поддержания высокого уровня гигиены без чрезмерных возмущений в потоке воздуха. Воздух может быть стерильным или по меньшей мере очищенным от частиц.

Варианты настоящего изобретения определены в зависимых пунктах формулы.

Согласно одному варианту устройство содержит по меньшей мере два удлиненных элемента, которые отходят от упора по направлению к сварочному устройству и проходят за него. Применяя два удлиненных элемента, легко обеспечить требуемое параллельное состояние и при перемещении и при приложении силы. Можно еще раз упомянуть, что упрощение конструкции (устраняется необходимость в механически жестких точках крепления благодаря парному приложению тянущего усилия) означает, что проще поддерживать удовлетворительный уровень гигиены.

Предпочтительно сила прилагается от исполнительного устройства к сварочному устройству через второй исполнительный элемент, содержащий по меньшей мере два ограничивающих усилие соединительных элемента, которые расположены так, чтобы ограничивать силу между исполнительным элементом и сваривающим элементом и тем самым силу между упором и сваривающим устройством. Благодаря таким средствам можно обеспечить постоянное достижение нужной сжимающей силы на участке сварки, даже если материал имел бы толщину, немного отличающуюся от ожидаемой. Как указано выше, полезно, если ограничивающий силу элемент расположен в той части механизма, которая расположена не над упаковкой, подлежащей сварке. Еще одним преимуществом является то, что в случае какого-либо отказа машины ограничивающий силу соединительный элемент может сыграть свою роль в уменьшении риска повреждения относительно дорогого сварочного устройства при возникновении неправильного зажатия материала между сваривающим устройством и упором. Например, ограничивающий силу элемент может состоять из механической пружины некоторой формы, пневматического или гидравлического цилиндра, пневматической или гидравлической мембраны и т.п., обеспечивающих определенную максимальную силу. Предварительно сильно напряженная механическая пружина обычно создает возрастающее усилие даже после того, как была пройдена величина силы предварительной нагрузки, но такое увеличение силы из-за дальнейшего сжатия может быть пренебрежимо мало при правильном выборе конструкции пружины, уровня предварительного напряжения и сопутствующей конструкции. Пневматические и гидравлические системы могут создавать фиксированную максимальную силу, которая остается одинаковой даже при продолжении движения исполнительного устройства элемента.

Согласно одному предпочтительному варианту второй исполнительный элемент содержит по меньшей мере первый и второй компоненты, при этом первый компонент расположен так, чтобы по меньшей мере частично окружать второй компонент и ограничивающий силу соединительный элемент, при этом соединительный элемент расположен так, чтобы прилагать силу между компонентами так, чтобы они стремились разойтись друг от друга, и это стремление разойтись друг от друга ограничивается тем участком первого компонента, который окружает второй компонент и расположен так, чтобы упираться во второй компонент. С помощью такой конструкции с так называемым выступом сварочное устройство, поддерживаемое вторым исполнительным элементом, будет перемещаться с исполнительным элементом так, как если бы оно было фиксированно закреплено до тех пор, пока сварочное устройство и упор не прижмутся друг к другу с усилием, которое превысит предельный уровень ограничивающего силу соединительного элемента. Когда будет достигнуто предельное положение, та часть, которая поддерживает сварочное устройство, не будет двигаться, даже если исполнительное устройство продолжит свое движение.

Преимущественно соединительный элемент содержит мембрану, направленный наружу изгиб которой создается средой под давлением, например, жидкостью или газом. Как указано выше, такой соединительный элемент передает силу, которая пропорциональна активной площади и давлению на мембране и которая таким образом является постоянной после достижения предельного уровня.

Согласно одному предпочтительному варианту исполнительное устройство содержит соединяющий элемент, выполненный с возможностью смещения, по существу, поперечно направлению движения сварочного устройства и упора и который, с другой стороны, соединен со сваривающим устройством через первую рычажную систему, которая шарнирно соединена с соединяющим элементом и к тому из первого и второго компонентов второго исполнительного элемента, который не соединен со сваривающим устройством и который, с другой стороны, соединен с первым исполнительным элементом через вторую рычажную систему, которая шарнирно соединена с соединяющим элементом и вторым исполнительным элементом. За счет этого работа соединяющего элемента в поперечном направлении приводит к созданию относительного перемещения между первым и вторым исполнительными элементами вдоль удлиненных элементов. Такую конструкцию обычно называют коленно-рычажным механизмом, где соединяющий элемент соответствует колену или коленчатому соединению, а рычажные системы соответствуют верхнему рычагу и предплечью. Одним преимуществом такой конструкции является то, что когда рычажные системы образуют острый угол (в начале схождения упора и сварочного устройства), незначительное движение соединяющего элемента приводит к относительно большому смещению упора и сварочного устройства, а когда рычажные системы выдвинутся полностью в своих направлениях (в конце движения схождения), будет достигнуто лишь небольшое перемещение сварочного устройства и упора для смещения соединяющего элемента. В конце этого движения передаточное отношение при движении приведет к тому, что при ограниченной силе на соединяющем элементе можно генерировать очень сильное сжатие упора и сварочного устройства.

Преимущественно второе исполнительное устройство соединено с возможностью скольжения с удлиненными элементами. За счет этого система автоматически противодействует поперечному изгибу удлиненных элементов.

Предпочтительно исполнительное устройство размещено в номинальном концевом положении, чтобы сводить друг с другом сварочное устройство и упор в такой степени, чтобы между ними образовался зазор, ширина которого меньше, чем общая толщина слоев материала, которые предназначены для сваривания, что достигается когда сварочное устройство и упор устремляются по направлению друг к другу с силой, которая определена ограничивающим силу соединительным элементом.

За счет этого будет получено постоянное правильное сжатие и сварка и одновременно за счет наличия зазора упор и сварочное устройство не контактируют друг с другом, поэтому риск повреждения обычно относительно дорогого сварочного устройства исключен.

Вышеуказанные цели также достигнуты в настоящем изобретении с помощью устройства, относящегося к описанному выше типу, которое имеет признаки, согласно которым упор и сварочное устройство соединены с общим исполнительным устройством и установлены с возможностью сходиться друг с другом, при этом и сварочное устройство и упор смещаются по направлению друг к другу, по существу, с одинаковым профилем скорости, и упаковка выполнена с возможностью смещения в направлении, поперечном направлению движения сварочного устройства и упора. За счет этого можно просто добиться симметричного сжатия и формирования шва. Конструируя систему так, чтобы упаковка перемещалась поперек направления движения сварочного устройства и упора, можно получить дополнительное относительное движение между сваривающим устройством и упором, с одной стороны, и упаковкой - с другой стороны, что позволит оптимизировать эти движения для правильного формирования той части упаковки, которая должна свариваться.

Преимущественно устройство первоначально работает для смещения упаковки с более высокой скоростью в поперечном направлении, чем скорость сварочного устройства и упора в их соответствующих направлениях движения, после чего устройство смещает упаковку с более низкой скоростью в поперечном направлении, чем скорость сварочного устройства и упора в их соответствующих направлениях движения, после чего устройство смещает упаковку с более высокой скоростью в поперечном направлении, чем скорость сварочного устройства и упора в их соответствующих направлениях движения. За счет этого изначально достигается правильное положение упаковки, после чего упаковка зажимается до тех пор, пока между сваривающим устройством и упором не останется лишь ограниченное пространство. В этом положении упаковка, изображенная для иллюстрации как трубчатая, зажата так, что формируется поперечный сварной шов, соединяющий края материала. После этого устройство смещает упаковку в поперечном направлении со скоростью, превышающей скорость сварочного устройства и упора в их соответствующих направлениях движения. За счет этого достигается окончательное сжатие того участка упаковки, который должен быть сварен. Это сжатие, например, благоприятно для упаковок, где внешние участки сварного шва должны быть отогнуты под дно или вниз по бокам. Такие так называемые угловые сгибаемые клапаны можно встретить и на дне и на вершине упаковок в форме прямоугольного параллелепипеда, выпускаемых на рынок компанией Tetra Pak под товарным знаком Tetra Brick®. Если для этого применяется вышеупомянутый коленно-рычажный механизм, помимо этого будет достигнуто преимущество, заключающееся в изменении передаточного отношения на колене вдоль траектории его движения. Если сначала начинает работать подъемник упаковки, а затем начнется движение коленно-рычажного механизма, то сначала будет получена высокая скорость подъема, а затем высокая скорость схождения благодаря относительно высокому передаточному отношению коленно-рычажного механизма. В конце движения коленно-рычажного механизма он имеет низкое передаточное отношение, поэтому скорость подъема вновь будет относительно высокой. Это изменение передаточного отношения и разница во времени начала срабатывания может быть дополнена временным уменьшением скорости подъема на середине хода.

Преимущественно упор соединен с по меньшей мере одним удлиненным элементом, который проходит в направлении от упора к сварочному устройству и за него, и в этом случае удлиненные элементы за сваривающим устройством выполнены с возможностью соединения с по меньшей мере одним первым исполнительным элементом, при этом исполнительный элемент выполнен с возможностью прилагать усилие между сваривающим устройством и указанным первым исполнительным элементом так, чтобы они двигались в направлении друг от друга и так, чтобы упор и сварочное устройство двигались друг к другу. Такая конструкция устройства позволяет лишь ограниченному количеству компонентов выступать над траекторией транспортировки, по которой транспортируются упаковки, которые подлежат сварке. Более того, несложно сконструировать систему так, чтобы упор и сварочное устройство сдвигались друг к другу с пропорциональными скоростями, и если исполнительное устройство является симметричным в отношении прилагаемой мощности, то упор и сварочное устройство движутся друг к другу симметрично. Симметричное движение во многих случаях является желательным, поскольку в этом случае достигается симметричное фальцевание упаковки при операции сварки. Более того, такая конструкция желательна, поскольку те компоненты, которые движутся рядом с траекторией упаковки, можно выполнить как простые тяги, а немного более сложную конструкцию, которая нужна для исполнительного устройства, можно разместить на расстоянии от транспортной траектории упаковки, что облегчит поддержание высокого уровня гигиены рядом с упаковкой. Также можно применить простые тяги, так что можно использовать ламинарный поток стерильного воздуха для поддержания высокого уровня гигиены без внесения лишних возмущений в этот поток воздуха.

Вышеуказанные цели также достигаются в настоящем изобретении с помощью устройства, относящегося к описанному выше типу, которое обладает отличительными признаками, согласно которым в номинальном концевом положении сварочное устройство и упор сведены друг к другу так, что между ними образован зазор, при этом ширина зазора меньше, чем общая толщина слоев материала, которые подлежат свариванию друг с другом, и предпочтительно меньше, чем общая толщина слоев материала, подлежащих свариванию друг с другом, которая возникает когда сварочное устройство и упор прижаты друг к другу с силой, которая определена ограничивающим усилие соединительным элементом. За счет этого обеспечивается постоянное достижение правильного сжатия и одновременного сваривания, поскольку за счет зазора упор и сварочное устройство не входят в контакт друг с другом, поэтому риск повреждения обычно относительно дорогого сварочного устройства исключен.

Преимущественно упор и сварочное устройство соединены с общим исполнительным устройством и выполнены с возможностью сходиться друг с другом, по существу, с одинаковыми профилями скорости, а упаковка выполнена с возможностью перемещения в направлении, поперечном направлению движения сварочного устройства и упора. За счет этого несложно добиться симметричного сжатия и формирования шва. Конструируя систему так, чтобы упаковка двигалась поперек направления движения сварочного устройства и упора, можно получить дополнительное относительное перемещение между сваривающим устройством и упором, с одной стороны, и упаковкой - с другой стороны, что позволит оптимизировать движения для правильного формирования той части упаковки, которая должна быть сварена.

Преимущественно устройство первоначально смещает упаковку с более высокой скоростью в поперечном направлении, чем скорость сварочного устройства и упора в их соответствующих направлениях движения, после чего устройство смещает упаковку с меньшей скоростью в поперечном направлении, чем скорость сварочного устройства и упора в их соответствующих направлениях движения, после чего устройство смещает упаковку с более высокой скоростью в поперечном направлении, чем скорость сварочного устройства и упора в их соответствующих направлениях движения. За счет этого первоначально достигается правильное позиционирование упаковки, после чего упаковка зажимается до тех пор, пока не останется лишь ограниченное пространство между сваривающим устройством и упором. В этом положении упаковка, изображенная для иллюстрации как трубчатая, зажата так, что формируется поперечный сварной шов, соединяющий края материала. После этого устройство смещает упаковку в поперечном направлении со скоростью, превышающей скорость сварочного устройства и упора в их соответствующих направлениях движения. За счет этого достигается окончательное сжатие того участка упаковки, который должен быть сварен. Это сжатие, например, благоприятно для упаковок, где внешние участки сварного шва должны быть отогнуты под дно или вниз по бокам. Такие так называемые угловые сгибаемые клапаны можно встретить и на дне и на вершине упаковок в форме прямоугольного параллелепипеда, выпускаемых на рынок компанией Tetra Pak под товарным знаком Tetra Brick®.

Вышеуказанные цели также достигнуты по настоящему изобретению с помощью способа сваривания упаковки, содержащего этапы, на которых формируют листовую или полосовую заготовку упаковки в трубу, в которой две кромки сплавлены и сварены друг с другом в шве, причем одна кромка перекрывает другую кромку, ориентируют трубу так, чтобы этот шов был обращен к ультразвуковому сварочному устройству для поперечного заваривания трубы, зажимают трубу между ультразвуковым сварочным устройством и упором, включают ультразвуковое сварочное устройство прежде, чем оно и упор приблизятся друг к другу и зажмут заготовку упаковки в такой степени, что произойдет сваривание заготовки, путем предварительного включения сварочного устройства прорезают насечки в шве, которые проходят, с одной стороны, вдоль поперечного шва, а с другой стороны, по меньшей мере частично сквозь слой материала в этом шве, и далее сводят ультразвуковое сварочное устройство и упор для получения шва. За счет этого можно получить швы высокого качества, даже если толщина материала в свариваемом участке меняется, например, из-за швов и т.п. Путем включения ультразвукового сварочного устройства до слишком сильного зажима материала ультразвуковой волновод разрезает материал и возникают четкие и определенные насечки вместо возникновения в определенных случаях неконтролируемых трещин из-за чрезмерного контактного давления. Прорезая насечки в дополнительном слое материала, сварочное устройство и упор после этого захватывают между собой, по существу, равномерную толщину материала по всей ширине шва, что дает равномерное качество шва по всей его ширине.

Краткое описание чертежей

Далее следует более подробное описание настоящего изобретения со ссылками на схематические чертежи, где для упрощения показан один предпочтительный в настоящее время вариант настоящего изобретения. На чертежах показано:

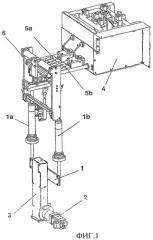

Фиг.1 - вид в перспективе устройства для одновременной сварки двух упаковок.

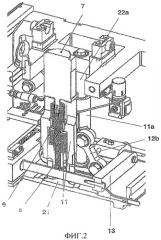

Фиг.2 - вид в перспективе в увеличенном масштабе приводного средства, показанного на фиг.1.

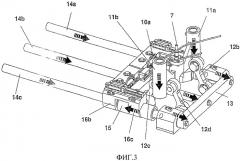

Фиг.3 - вид в перспективе приводных механизмов сварочного устройства.

Фиг.4 - вид сбоку сварочного устройства, упаковки, которая должна быть сварена, подъемника упаковки, а также относительных перемещений перечисленных компонентов.

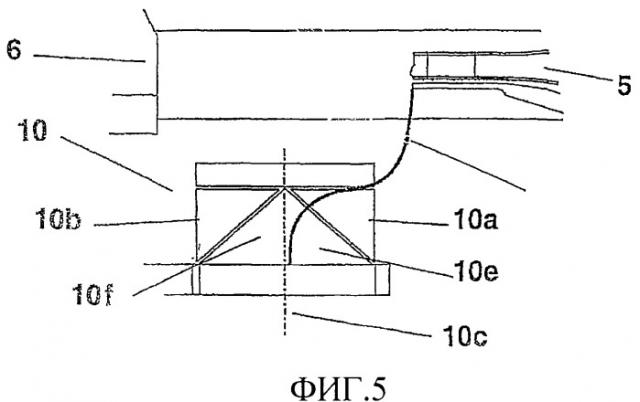

Фиг.5 - вид в увеличенном масштабе относительных перемещений по фиг.4 между ультразвуковым сварочным волноводом и упаковкой.

Фиг.6 - вид в перспективе и частичное сечение трансмиссии сварочного устройства между приводным средством, с одной стороны, и ультразвуковым устройством и упором - с другой.

Фиг.7 - вид сверху, показывающий ориентацию упаковки, подлежащей сварке, относительно ультразвукового устройства и упора, и

Фиг.8 - вид сверху конфигурации упаковки при сварке между

ультразвуковым устройством и упором.

Подробное описание предпочтительного варианта.

Сварочное устройство, которое более подробно описывается ниже, выполнено с возможностью одновременной сварки двух упаковок, но настоящее изобретение, естественно, применимо к конструкциям, где одновременно сваривается одна или множество упаковок. Как следует из фиг.1, сварочное устройство содержит два подъемника 1a, 1b упаковок, которые с помощью поперечины 1 соединены с ременным приводом 3, приводимым в действие серводвигателем 2. Поперечина 1 и, следовательно, подъемники 1а, 1b упаковок смещаются вверх и вниз, когда та часть ремня, к которой прикреплена поперечина 1, движется вверх или вниз посредством серводвигателя 2. Упаковки 10 расположены с возможностью подъема так, что та их часть, которая должна быть сварена, приходит в положение между ультразвуковым волноводом 5а, 5b и упором 6 (см. также фиг.4 и 5). Позицией 4 на фиг.1 обозначен привод, который обеспечивает механический и электрический привод ультразвукового волновода 5а, 5b.

На фиг.2 показано сечение части механического приводного средства. Привод осуществляется исполнительным устройством 7 в виде электродвигателя или серводвигателя, который приводит в движение винт 8, который, в свою очередь, приводит в движение гайкообразную конструкцию 9 с шариковым подшипником, установленным на винте для перемещения вверх и вниз вдоль винта 8 во время его вращения. Такая конструкция, обычно именуемая шариковой винтовой парой, известна и ее более подробное описание опускается. Как лучше всего видно на фиг.6, эта гайкообразная конструкция 9 соединена с хомутом 11, который отходит от гайки 9 и движется вместе с ней вверх и вниз вдоль винта 8. С обеих сторон от хомута 11 к нему прикреплены две трубчатые конструкции 11а и 11b, которые выполнены с возможностью вертикального скольжения по двум штангам 22а, 22b, каждая из которых двумя рычажными системами 12a-b, 12c-d шарнирно закреплена на соответствующей трубчатой конструкции 11a-b.

Два рычага 12b, 12d, расположенные с одной стороны соответствующей трубы 11а, 11b, другими своими концами шарнирно соединены с общей первым исполнительным элементом, выполненным в виде торцевой детали 13, которая является первым исполнительным элементом. Эта торцевая деталь 13 закреплена и соединяет три удлинительных элемента 14а-с в форме штанг, которые расположены для поддержки упора 6 своими концами, расположенными напротив торцевой детали 13 (см. фиг.4 и 6). Другие два рычага 12а, 12с, расположенные с другой стороны соответствующей трубы 11а, 11b, в свою очередь, шарнирно соединены со вторым исполнительным элементом, в данном случае общей подвижной кареткой 15, которая выполнена с возможностью скользящего перемещения относительно удлинительных элементов 14а-с. Серводвигатель 7 неподвижно прикреплен к соответствующей части рамы машины, а это значит, что когда серводвигатель 7 приводит в движение винт 8, гайкообразная конструкция 9 перемещается вверх и вниз, что, в свою очередь, приводит к перемещению каретки 15 и торцевой детали 13 друг к другу и друг от друга соответственно. В свою очередь, подвижная каретка 15 соединена с ультразвуковыми устройствами 5а, 5b и, как указано выше, торцевая деталь 13 соединена с упором 6 удлинительными элементами 14а-с. Когда подвижная каретка 15 и торцевая деталь 13 движутся друг к другу, упор 6 и ультразвуковые устройства 5а, 5b движутся друг от друга и наоборот.

Каждое ультразвуковое устройство 5а, 5b установлено на каретке 16а, 16b, которые индивидуально с возможностью скольжения смонтированы на удлинительных элементах 14а-с и которые индивидуально соединены с подвижной кареткой 15, частично через соответствующий соединительный элемент 17a-d, содержащий в данном случае каждую из двух пневматических мембран 17a-d, и частично через каждый из выступов 16c-16d (что лучше всего видно на фиг.3 и 4). Пневматические мембраны 17а-b и 17c-d попарно соединены с двумя регуляторами давления 18 (показан лишь один), так что те мембраны 17а-b и 17c-d, которые соединены с одним и тем же вторым исполнительным элементом, в данном случае кареткой 16а и 16b соответственно, соединены с одним и тем же регулятором 18 давления. Альтернативно можно использовать один регулятор 18 давления, регулирующий давление во всех мембранах 17a-d. Мембраны 17a-d всегда находятся под давлением 2-4 бар в зависимости от того, насколько широкий шов должен быть получен. Мембраны 17a-d благодаря их положению между подвижной кареткой 15 и двумя каретками 16а-b (то есть между первым и вторым компонентами второго исполнительного элемента 16а-b, 15) раздвигают их до того момента, пока каретки 16а-b нельзя будет отодвинуть дальше от подвижной каретки 15, поскольку выступы 16c-d ограничивают это движение. Пока система не нагружена какой-либо сжимающей силой на каретках 16а-b относительно подвижной каретки 15, эти три каретки перемещаются единым взаимосвязанным движением. Когда подвижная каретка 15 отходит от серводвигателя 7 и каретки 16а-b отодвигаются силой, которая превышает силу мембран 17a-d при релевантном давлении (и при их данных площадях), каретки 16а-b будут смещены ближе к каретке 15, преодолевая сопротивление мембран 17a-d. Таким образом, мембраны 17a-d работают как элемент, ограничивающий силу. Даже если подвижная каретка 15 прижимает каретки 16а-b с усилием, превышающим силу мембран 17a-d, каретки 16а-b невозможно будет сдвинуть с усилием, превышающим усилие мембран 17a-d при данном давлении. Практическое функционирование при операции сварки будет более подробно описано ниже.

В свою очередь, каретки 16а-b поддерживают два ультразвуковых сварочных устройства, каждое из которых содержит преобразователь 19а-b энергии, который преобразует электрический переменный ток в механические колебания, и сварочный волновод 5а, 5b, который выполнен с возможностью передачи механических колебаний на упаковку 10, которая подлежит сварке. Каждый из преобразователей 19а-b энергии соединен через соединитель 20а-b с некоторым генератором или т.п., который подает электроэнергию в форме напряжения и тока нужной частоты и мощности. Такие устройства известны и поэтому их более подробное описание опускается. Преобразователь энергии 19а-b обычно содержит пакет так называемых пьезоэлектрических элементов, которые в переменном магнитном поле принимают разные формы.

В этом параграфе более подробно будут описаны цикл пуска и производственный цикл. Сначала необходимо откалибровать механическую функцию для правильной наладки. Затем включают серводвигатель 7 до достижения концевого положения так, чтобы вышеупомянутая трубчатая конструкция 1а-b контактировала с плитой 21 основания. В этом положении рычажные системы 12a-d выступают прямо наружу так, что они проходят параллельно удлинительным элементам 14а-с. С точки зрения трансмиссии допустимо, чтобы они лежали в плоскости, определяемой удлинительными элементами 14а-с. Когда система привода находится в этом концевом положении, ультразвуковые устройства 5а, 5b регулируют, возможно, также вместе с упором 6, чтобы они упирались друг в друга и были абсолютно параллельны друг другу. После этого для сервомоторов 7а-b задают новое концевое положение. Это концевое положение должно быть немного выше механического концевого положения, чтобы обеспечить отсутствие контакта между ультразвуковыми устройствами 5а-b и упором 6 при производстве, если между ними не будет упаковки и машина по той или иной причине не определит отсутствие упаковки. Поскольку коленно-рычажный механизм имеет большое передаточное отношение, любой возможный отказ серводвигателя 7 в отношении остановки в правильном положении не приведет к существенной разнице в концевом положении ультразвуковых устройств 5а-b. Номинальное положение стопорения (между ультразвуковыми устройствами 5а-b и упором 6) в данном примере задается как 0,15 мм. Упаковочный материал имеет толщину приблизительно 0,5 мм, что означает, что при описываемой сварке между ультразвуковым волноводом 5а-b и упором 6 нужно зажать 1 мм материала. В этом случае упаковочный материал зажимается с таким усилием, чтобы сжаться до общей толщины 0,4 мм (два слоя по 0,2 мм). Сжатие материала для сварки приводит к тому, что материал приобретает толщину, составляющую 30-60% от ненагруженной толщины. Кроме того, предохранительный зазор имеет ширину, составляющую порядка 30-60% от ненагруженной толщины сжатого упаковочного материала, или ширину порядка 10-20% от толщины несжатого упаковочного материала. При таком выборе соотношений между разными толщинами и концевыми положениями будет получена система, которая надежно реализует правильную сварку, но которая, тем не менее, обеспечивает отсутствие повреждений деталей системы из-за столкновений друг с другом.

При производстве упаковка 10 смещается сначала относительно быстро вверх к пространству между ультразвуковыми устройствами 5а-b и упором 6. После того, как при этом движении преодолевается небольшое расстояние, ультразвуковые устройства 5а-b и упор 6 начинают двигаться быстрее, чем подъемное движение упаковки. Такое схождение ультразвуковых устройств 5а-b и упора 6 начинает сжимать конец трубы так, что он принимает форму удлиненной пластины. В конце этого движения упаковка 10 вновь смещается вверх с относительно высокой скоростью, что приводит к тому, что те панели 10а-b, которые образуют вершину или дно упаковки, отгибаются так, что образуют, по существу, прямой угол с основным продольным направлением 10 с упаковки. Такое состояние может принимать обычная упаковка Tetra Brick, если верхние угловые клапаны отпустить и отогнуть наружу, чтобы они выступали горизонтально, в результате чего сваренная пластина поднимается и выступает вертикально вверх. Поскольку упор 6 и ультразвуковые устройства 5а-b движутся с той же скоростью, упаковка по обе стороны от сваренной пластины примет такую же форму. На фиг.5 и 6 показано, как некоторая точка на ультразвуковом устройстве 5а-b и некоторая точка на упаковке 10 движутся относительно одна другой. Упаковочный материал, который нужно сварить, неподвижно зажимают между ультразвуковыми устройствами 5а-b и упором 6 с силой, которая все возрастает и возрастает, чем дальше вниз серводвигатель 7 сдвигает трубы 11a-b, другими словами, чем больше выпрямляется коленно-рычажный механизм 12a-d, пока мембраны 17a-d не смогут передавать большее усилие. В этом положении упор 6 благодаря своему жесткому механическому соединению с коленно-рычажным механизмом продолжает сдвигаться на небольшое расстояние в то время, когда упаковочный материал и ультразвуковые устройства 5а-b сжимаются и немного смещаются назад к подвижной каретке 15, которая продолжает свое номинальное движение к упору 6, поскольку она также жестко соединена с коленно-рычажным механизмом. Поскольку мембраны 17а-d имеют