Способ эпоксидирования олефина с одновременным получением предшественника нейлона

Иллюстрации

Показать всеИзобретение относится к комбинированному способу, который объединяет эпоксидирование олефина с получением циклогексанона и циклогексанола, являющихся промежуточными для получения адипиновой кислоты или капролактама - предшественников нейлона. Обычно циклогексанон и циклогексанол получают окислением циклогексана с образованием циклогексилгидропероксида, который затем удаляют или разлагают. Однако в этом изобретении промежуточное соединение, циклогексилгидропероксид, используют в качестве окислителя для эпоксидирования олефина с образованием при этом ценного продукта. В процессе эпоксидирования используют катализатор, содержащий переходный металл и аморфный пористый неорганический оксид, имеющий беспорядочно взаимосвязанные мезопоры. На указанные мезопоры приходится, по меньшей мере, около 97 объемных процентов от суммарного объема мезопор и микропор. Пористый неорганический оксид характеризуется рентгенограммой, имеющей пик от 0,5 до 3,0 градусов 2θ. Указанный пористый неорганический оксид имеет удельную площадь поверхности от 400 до 1100 м2/г, 2 н. и 11 з.п. ф-лы, 5 ил.

Реферат

Уровень техники

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к способу каталитической конверсии и, в частности, к способу эпоксидирования олефина с одновременным получением предшественника нейлона.

2. Предшествующий уровень техники

Эпоксидирование олефина является хорошо известной реакцией, для которой обычно необходимы гетерогенные катализаторы, содержащие переходные металлы. Одним из первых используемых в промышленности катализаторов был титан, нанесенный на аморфный диоксид кремния (cf. R. A. Sheldon, I.WL.C.E. Arends, H.E.B. Lempers, Catal Today 1998, 41, 387-407). При использовании в водной системе каталитически активный компонент, титан, вымывается, в результате чего катализатор теряет каталитическую активность пропорционально снижению содержания титана. Поэтому использовали органические окислители, такие как трет-бутилгидропероксид. Однако использование трет-бутилгидропероксида в органической системе приводит к образованию спирта, то есть трет-бутанола, в качестве побочного продукта реакции. Повторная переработка этого спирта в гидропероксид значительно увеличивает стоимость получения эпоксида.

В 1983 г. Taramasso et al. описали кристаллический микропористый титаносиликат (TS-1), изоструктурный ZSM-5, проявляющий высокую каталитическую активность при эпоксидировании олефина, как в органической, так и в неорганической реакционных системах (M. Taramasso, G. Perego, B. Notari, U.S. Patent No. 4410501). В то время как фактически все титановые катализаторы вымываются при воздействии водной среды, активное соединение титана в TS-1 является в этом отношении одним из самых стабильных. TS-1 открыл новую возможность для использования в качестве окислителя пероксида водорода, который превращается в побочный продукт, воду. В данном случае этот способ эпоксидирования является более экологически чистым. Однако кристаллический микропористый TS-1 и другие цеолиты, содержащие переходный металл, имеют маленькие поры (обычно менее чем 1,2 нм в диаметре), что препятствует доступу к активным центрам некоторых важных объемных реагентов. Для того чтобы иметь хорошие каталитические характеристики в случае конкретных крупных реагентов, необходим катализатор с крупными порами.

Были раскрыты мезопористые материалы (то есть имеющие диаметр пор от 1,5 до 30 нм), содержащие переходный металл, такие как Ti-MCM-41 и Ti-MCM-48 (Pinnavaia et al. J. Am. Chem. Soc., 1996, 118, pgs. 9164-1971). Эти материалы имеют уникальную структуру пор: Ti-MCM-41 обладает одномерными порами, которые обычно располагаются параллельно, тогда как Ti-MCM-48 имеет трехмерные упорядоченные поры.

К настоящему времени раскрыт новый мезопористый материал (обозначаемый как TUD-1, патент США 6358486 B1), имеющий систему трехмерных взаимосвязанных пор. Эта система пор имеет преимущество по сравнению с MCM-41, так как она облегчает массообмен реагентов и продуктов и снижает вероятность закупорки пор. Для дальнейшего использования в качестве катализатора эпоксидирования этот мезопористый материал может быть активизирован путем введения переходных металлов.

Упомянутый выше мезопористый материал TUD-1 является аморфным. Другие аморфные Ti материалы обычно имеют вышеназванные проблемы вымывания. Использование органической среды вместо воды может минимизировать вымывание металла, но вызывать другую проблему, то есть образование нежелательных побочных продуктов, спиртов. Поэтому нужен способ для эффективной утилизации соответствующего побочного продукта, спирта, в полезный продукт и для возможности использования объемных реагентов и органических окислителей для эпоксидирования без специального выделения побочного продукта, спирта.

Сущность изобретения

Предлагается способ эпоксидирования олефина. Способ включает в себя контактирование, по меньшей мере, одного олефина с органическим гидропероксидом при условиях осуществления реакции эпоксидирования олефина в присутствии катализатора для получения продукта реакции эпоксидирования, содержащего пероксид(ы) олефина, в котором катализатор содержит переходный металл и аморфный пористый неорганический оксид, имеющий беспорядочно взаимосвязанные мезопоры, в котором на указанные мезопоры приходится, по меньшей мере, около 97 объемных процентов от суммарного объема мезопор и микропор, и в котором пористый неорганический оксид характеризуется рентгенограммой, имеющей пик от 0,5 до 3,0 градусов 2θ. Предпочтительно, чтобы органическим гидропероксидом был циклогексилгидропероксид, который может быть получен окислением циклогексана.

В способе утилизируется побочный продукт, спирт, с образованием полезных продуктов, таких как предшественники нейлона (например, адипиновая кислота и капролактам).

Краткое описание чертежей

Ниже со ссылкой на чертежи описываются различные варианты осуществления, где:

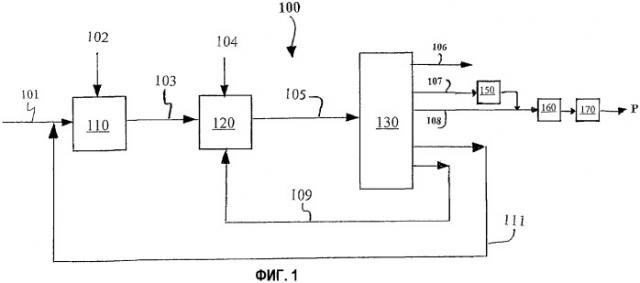

на фиг.1 представлена принципиальная схема способа настоящего изобретения;

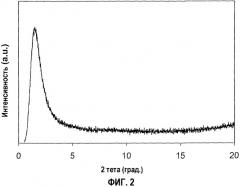

на фиг.2 представлена рентгенограмма материала, полученного в примере 1;

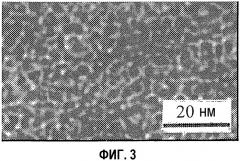

на фиг.3 представлено изображение синтезированного в примере 1 материала, полученное с помощью просвечивающего электронного микроскопа;

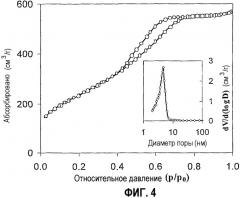

на фиг.4 изображены изотермы адсорбции азота и распределение по размерам пор для материала, полученного в примере 1; и

на фиг.5 приведены рентгенограммы материалов, полученных в примерах 2, 3, 4 и 5.

Подробное описание предпочтительного варианта осуществления

Это изобретение раскрывает новый комбинированный способ эпоксидирования олефинов и конверсии органического гидропероксида в соответствующий спирт, в частности циклогексилгидропероксида в циклогексанол. В этом комбинированном способе может использоваться мезопористый содержащий переходный металл материал, причем переходные металлы выбирают из группы, состоящей из титана (Ti), хрома (Cr), ванадия (V), железа (Fe), вольфрама (W) и молибдена (Mo) или их комбинации. В способе также может использоваться мезопористый содержащий цеолит материал, такой как раскрытый в опубликованной заявке на патент США № 2002/0074263, в котором несколько атомов кремния в цеолите изоморфно замещены на Ti, Cr, V, Fe, W, Mo и т.д., тем самым обеспечивая активность при эпоксидировании. В этом способе также может быть использована комбинация двух упомянутых выше каталитических материалов, имеющих переходный металл(ы) как в мезопористой решетке, так и в цеолитной решетке. Все три типа каталитических материалов имеют трехмерные беспорядочно взаимосвязанные мезопоры, улучшающие доступность к активными центрам для объемных органических веществ и уменьшающие ограничения по массообмену.

Характерным преимуществом предпочтительного варианта осуществления изобретения является получение адипиновой кислоты или капролактама, которые являются предшественниками для последующего получения нейлона. Обычно при окислении циклогексана O2-содержащим газом получают смесь циклогексанола, циклогексанона и циклогексилгидропероксида ("ЦГГП"). ЦГГП затем разлагают на циклогексанол и циклогексанон. И, наконец, смесь циклогексанола и циклогексанона далее окисляют с получением адипиновой кислоты. Альтернативно циклогексанол можно подвергнуть дегидрированию с образованием циклогексанона, циклогексанон может взаимодействовать с гидроксиламином с образованием циклогексаноноксима, с последующей перегруппировкой Бекмана с получением капролактама. В настоящем изобретении может быть эффективно утилизировано промежуточное соединение ЦГГП в качестве окислителя для окисления олефина, с получением при этом важного ценного спирта, а именно циклогексанола. Таким образом, промежуточное соединение ЦГГП может быть полностью использовано и исключается необходимость в его разложении. Кроме того, побочный продукт эпоксидирования, спирт, является необходимым химическим предшественником для получения адипиновой кислоты или капролактама. По существу, это изобретение предлагает комбинированный способ, который объединяет эпоксидирование олефина и последующее получение предшественника нейлона.

На фиг.1 показана комбинированная система 100, в которой используется ЦГГП для эпоксидирования олефина и одновременного получения предшественника нейлона. ЦГГП может быть получен окислением циклогексана. Сначала исходный циклогексан 101 вводят в зону реакции окисления 110, где его окисляют O2 или О2-содержащим газом 102 с получением выходящего потока 103, содержащего смесь ЦГГП, циклогексанола, циклогексанона и непрореагировавшего циклогексана.

В технике известны различные способы окисления циклогексана. Например, при температуре от 130°C до 200°C и давлении от 4 до 50 бар ЦГГП может быть получен с использованием кислородсодержащего газа без катализатора. В патенте США 5043481 содержатся аналогичные характерные решения, связанные с добавлением продуктов окисления циклоалканов. В Европейском патенте EP-A-1209143 раскрывается способ применения катализатора, содержащего циклический N-гидроксиимид и соединение переходного металла. В патенте США 4675450 раскрывается способ применения кобальтсодержащего катализатора в присутствии фосфатного эфира. В патенте США 3987100 раскрывается способ, в котором применяется растворимый в циклогексане двойной катализатор, содержащий соли кобальта и хрома.

Окисление циклогексана обычно дает от 2 до 12 мас.% ЦГГП в смеси непрореагировавшего циклогексана, циклогексанола и циклогексанона.

До взаимодействия с олефином ЦГГП может быть сначала необязательно сконцентрирован традиционными способами в смеси выходящего потока 103. Один пример традиционного способа включает дистилляцию. Например, в патенте США 4080387 раскрывается способ, в котором используют трет-бутиловый спирт для образования азеотропа с циклогексаном. В результате, в нижней зоне дистилляционной колонны концентрация ЦГГП составляет от 10 мас.% до 30 мас.%.

Выходящую смесь 103 затем вводят в зону реакции эпоксидирования 120, где ее контактируют с потоком 104, содержащим соответствующий олефин(ы), в присутствии катализатора эпоксидирования. На этой стадии олефин частично окисляют в эпоксид, а ЦГГП превращают в циклогексанол.

В принципе, для эпоксидирования нет необходимости в дополнительном растворителе, так как ЦГГП-содержащий выходящий поток 103 содержит относительно большие количества циклогексана и некоторое количество циклогексанола и циклогексанона. Однако некоторые традиционные растворители для эпоксидирования, такие как метанол, могут быть необязательно добавлены к выходящему потоку 103, если требуется.

Подходящие олефины для комбинированного способа выбирают из группы линейных, разветвленных или циклических олефинов с числом углеродных атомов от 3 до 25, предпочтительно от 3 до 16. Подходящие олефины включают, но не ограничиваются ими, пропилен, бутены (например, 1-бутен, 2-бутен, изобутен), пентены, гексены, гептены, октены, нонены, децены, циклогексен и т.д. Поток олефина может быть чистым олефином, смесью двух или более олефинов, или смесью одного или более олефинов с инертными веществами.

Предпочтительный катализатор эпоксидирования содержит TUD-1, аморфный мезопористый неорганический оксид, имеющий уникальную структуру пор с трехразмерными беспорядочно взаимосвязанными мезопорами. На мезопоры приходится, по меньшей мере, около 97 объемных процентов объема пор от суммарного объема мезопор и микропор. Кроме того, размер его мезопор можно изменять от 1,5 нм до 30 нм, для того чтобы удовлетворять требованиям различных каталитических процессов. Было показано, что TUD-1 имеет необычно высокую удельную площадь поверхности (например, от 400 до 1100 м2/г) и объем пор (от 0,4 до 2,0 см3/г), причем относительно размера пор возможны компромиссные решения. Его рентгенограмма характеризуется интенсивным пиком отражения от 0,5 до 3,0 градусов 2θ для дифракционной решетки с постоянной d от 25 нм до 350 нм. Материал TUD-1 был раскрыт в патенте США 6358486, который включен в описание путем ссылки. Катализатор содержит, по меньшей мере, один тип переходного металла или может содержать комбинацию нескольких переходных металлов. Указанные переходные металлы включают Ti, Cr, V, Fe, Mo, W, Sn, Ga и т.д. Количество переходных металлов может изменяться от 0,01 мас.% до 90 мас.%. Катализатор в основном содержит кремний, кислород и переходные металлы. Однако он может содержать некоторые другие элементы, такие как алюминий, которые могут быть введены специально. С точки зрения структуры TUD-1 может дополнительно содержать микропористые цеолиты (например, TS-1 и/или TS-2), как раскрыто в опубликованной заявке на патент США № 2002/0074263, которая включена в описание путем ссылки. Цеолит может содержать в решетке упомянутые выше переходные металлы.

Для эпоксидирования алкенов могут быть использованы различные окислители, такие как молекулярный кислород, пероксид водорода, органический гидропероксид (например, трет-бутилгидропероксид) и органические надкислоты (например, надмуравьиная кислота). Несмотря на то, что в этой комбинированной реакционной системе может использоваться много различных алкилгидропероксидов, для этого конкретного изобретения предпочтительным является циклогексилгидропероксид (ЦГГП). Его предпочтительно использовать в органических реакционных системах при минимальном содержании воды в реакционной системе.

В зоне реакции эпоксидирования 120 поток олефина контактирует с ЦГГП-содержащим потоком в присутствии катализатора эпоксидирования при температуре примерно от 0°C до примерно 200°C и давлении примерно до 100 бар, предпочтительно при температуре примерно от 20°C до примерно 80°C и давлении примерно от атмосферного до примерно 30 бар. Выходящий поток реакции эпоксидирования 105 содержит эпоксид, циклогексанол, циклогексанон, непрореагировавший олефин и непрореагировавший циклоалкан. Разделение может быть затем проведено, например, дистилляцией, на стадии разделения 130 с получением требуемых продуктов эпоксида 106, циклогексанола 107 и циклогексанона 108, или смеси циклогексанола и циклогексанона (также известной как "KA oil"). Непрореагировавший олефин возвращают в зону реакции эпоксидирования 120 через поток рецикла олефина 109, а непрореагировавший циклогексан возвращают в зону реакции окисления 110 через поток рецикла циклогексана 111.

Циклогексанол 107 предпочтительно направлять в зону реакции дегидрирования 150, где он подвергается дегидрированию при традиционных условиях реакции получения циклогексанона, который затем добавляют к потоку циклогексанона 108. Циклогексанон 108 затем направляют в зону реакции аммоокисления 160, где он взаимодействует с гидроксиламином и превращается в циклогексаноноксим. Циклогексаноноксим затем направляют в реакционную зону 170, где его превращают в результате перегруппировки Бекмана в капролактам, предшественник нейлона, который отводят в качестве ценного продукта P. Дегидрирование, аммоокисление и перегруппировка Бекмана являются известными в технике традиционными способами.

В альтернативном варианте осуществления KA oil смесь циклогексанола и циклогексанона может быть окислена с получением адипиновой кислоты, HOOC(CH2)4COOH, другого предшественника нейлона. В технике известны способы окисления KA oil с помощью, например, азотной кислоты.

Следующие примеры предлагаются для иллюстрации изобретения. Порошковую рентгенограмму полученных материалов регистрировали на дифрактометре Philips PW 1840 (с CuKα излучением) с графитовым монохроматором. Образцы сканировали в диапазоне 0,5-40° 2θ с шагом 0,02°. Измерения на просвечивающем электронном микроскопе (ПЭМ) осуществляли с использованием электронного микроскопа Philips CM30T с LaB6 катодом в качестве источника электронов, эксплуатируемым при 300 кВ. Изотермы сорбции азота получали при 77K на приборе Quantachrome Autosorb-6B. Мезопористость вычисляли с использованием модели BJH (Barrett-Joyner-Halenda). Газохроматографический анализ (ГХ) проводили с использованием колонки WAX 52 CB.

ПРИМЕР 1

Сначала 1,1 массовых частей н-бутоксида титана(IV) (чистота 99%, ACROS) смешивали с 35,0 массовыми частями тетраэтилортосиликата ("ТЭОС") (98%, ACROS). Затем добавляли по каплям в указанную выше смесь при перемешивании 25,3 частей триэтаноламина ("ТЭА") (97%, ACROS). После 1 часа перемешивания добавляли по каплям в указанную выше смесь 17,3 частей гидроксида тетраэтиламмония ("ТЭАОН") (25%, Aldrich). Полученную гомогенную смесь подвергали старению при комнатной температуре в течение 24 часов, сушили при 100° в течение 24 часов и затем прокаливали на воздухе при 700°C в течение 10 часов с регулированием скорости нагревания 1°C мин-1.

Рентгенограмма полученного материала, изображенная на фиг.2, дает только один интенсивный пик при 1,0° 2θ, указывая на то, что он является мезоструктурным материалом. Полученное с помощью ПЭМ изображение на фиг.3 показывает, что неплоские и криволинейные поры беспорядочно соединены с образованием трехмерной сетки пор. Адсорбция азота выявила удельную площадь поверхности по БЭТ 917 м2/г, средний диаметр мезопоры 4,5 нм и суммарный объем пор 0,89 см3/г, как показано на фиг.4.

ПРИМЕР 2

1,7 частей н-бутоксида титана(IV) (99%) смешивали со 106 частями ТЭОС (98%). Затем добавляли по каплям в указанную выше смесь при перемешивании смесь 77 частей ТЭА (97%) и 58 частей деионизированной воды. После 1 часа перемешивания добавляли по каплям к смеси 63 части ТЭАОН (25%). Молярное отношение Si/Ti в синтезированной смеси составляло 100. Наконец, полученную гомогенную смесь подвергали старению при комнатной температуре в течение 24 часов, сушили при 98°C в течение 24 часов и затем прокаливали на воздухе при 650°C в течение 10 часов с регулированием скорости нагревания 1°C мин-1. Рентгенограмма материала показана на фиг.5.

ПРИМЕР 3

Следовали такой же методике, что и в примере 2, за исключением того, что использовали 3,4 массовых части н-бутоксида титана(IV), и отношение в смеси Si/Ti составляло 50. Рентгенограмма полученного материала показана на фиг.5

ПРИМЕР 4

Следовали такой же методике, что и в примере 2, за исключением того, что использовали 8,6 частей н-бутоксида титана(IV), и отношение в смеси Si/Ti составляло 20. Рентгенограмма полученного материала показана на фиг.5.

ПРИМЕР 5

Следовали такой же методике, что и в примере 2; однако использовали 17,2 частей н-бутоксида титана(IV), и отношение в реагирующей смеси Si/Ti составляло 10. Рентгенограмма полученного материала показана на фиг.5.

Как можно видеть, добавлением соответствующих количеств соединения титана в исходную смесь для синтеза можно легко регулировать содержание титана в материале катализатора настоящего изобретения (примеры 2-5). Рентгенограммы полученных материалов в примерах 2-5 указывают, что эти материалы являются мезопористыми.

ПРИМЕР 6

Этот пример демонстрирует автоокисление циклогексана в циклогексилгидропероксид. В автоклав, покрытый внутри тефлоном, загружали 15 весовых частей циклогексана, 1 часть хлорбензола в качестве внутреннего стандарта и 0,01 части дикумилпероксида в качестве инициатора. В смесь в автоклаве вводили газовую смесь кислорода и азота с концентрацией кислорода 8 объем.% в течение одного часа при скорости 50 мл/мин, и затем поднимали давление до 10 бар. Смесь нагревали до 120°C, и давление доводили до 15 бар, используя вышеупомянутый газ, кислородсодержащий азот.

В процессе реакции кислород постепенно расходовался и давление падало. Через каждый час давление доводили до 15 бар повторным введением кислородсодержащего азота. Через 22 часа реакцию прерывали охлаждением и сбросом давления. Охладив до комнатной температуры, реакционную смесь извлекали для анализа и последующего эпоксидирования.

Для измерения содержания циклогексанона, циклогексанола и ЦГГП использовали ГХ анализ. Содержание ЦГГП также подтверждали путем титрования раствором

Na2S2О3. Конечная реакционная смесь содержала циклогексанон (0,50 мас.%), циклогексанол (0,76 мас.%) и циклогексилгидропероксид (6,3 мас.%). Конверсия циклогексана составляла 6,2 мас.%, и селективность по циклогексилгидропероксиду была 76,4 мас.%. Конечную реакционную смесь сушили с помощью безводного

MgSO4 перед реакцией эпоксидирования.

ПРИМЕР 7

Методика является такой же, как и в примере 6, но реакцию проводили при 150°C, и время реакции сокращали до 4,5 часов. Конечная реакционная смесь содержала циклогексанон (0,47 мас.%), циклогексанол (0,74 мас.%) и циклогексилгидропероксид (6,8 мас.%). Конверсия циклогексана составляла 7,6 мас.%, и селективность по циклогексилгидропероксиду была 84,9 мас.%.

ПРИМЕР 8

Методика является такой же, как и в примере 6, но реакцию проводили при 160°C, и время реакции сокращали до 0,5 часов. Реакционная смесь содержала циклогексанон (0,12 мас.%), циклогексанол (0,34 мас.%) и циклогексилгидропероксид (4,8 мас.%). Конверсия циклогексана составляла 4,4 мас.%, и селективность по циклогексилгидропероксиду была 85,3 мас.%.

ПРИМЕР 9

Этот пример демонстрирует эпоксидирование 1-октена. Катализатор, приготовленный в примере 1, сушили в сушильном шкафу при 180°C в течение ночи на воздухе. 1 Весовую часть высушенного катализатора переносили в сосуд с масляной баней с регулятором температуры. Сосуд, соединенный с вакуум-системой, нагревали до 140°C под вакуумом в течение 2 часов для удаления любой влаги. Катализатор затем охлаждали до 80°C в токе азота. После того как температура стабилизировалась, в сосуд в атмосфере азота вводили 4 части 1-октена и 28 частей продукта реакции из примера 6.

После реакции в течение 20 часов реакционную смесь анализировали с помощью ГХ. Превращение ЦГГП проходило практически полностью (конверсия 1-октена была около 42 мас.%) с селективностью по оксиду 1-октена около 90%, считая на прореагировавший ЦГГП. В результате реакционная смесь содержала около 6,4 мас.% циклогексанона и циклогексанола, 4,6 мас.% оксида 1-октена, 81 мас.% циклогексана и 7,0 мас.% 1-октена.

ПРИМЕР 10

Эпоксидирование 1-октена проводили по таким же методикам, как в примере 9. Однако в данном случае реакционная смесь, содержащая циклогексилгидропероксид, была из примера 8.

После реакции в течение 48 часов реакционную смесь анализировали с помощью ГХ. Превращение ЦГГП проходило практически полностью с селективностью по оксиду 1-октена 89%. Конверсия 1-октена достигала около 32 мас.% с селективностью по оксиду 1-октена около 98,5 мас.%.

ПРИМЕР 11

Пропилен используют в качестве реагента для демонстрации получения оксида пропилена с использованием ЦГГП. Реакционная смесь концентрированного ЦГГП, которая содержит 20 мас.% циклогексилгидропероксида, 2 мас.% циклогексанона, 2 мас.% циклогексанола и 76 мас.% циклогексана, используется в качестве окислителя и растворителя. Катализатор, полученный в примере 3, сушат при 180°C в течение ночи. Пять (5) частей катализатора переносят в покрытый внутри тефлоном реактор периодического действия в токе азота. Реактор периодического действия нагревают до 180°C в токе азота в течение 0,5 часа и затем охлаждают до 80°C. Сто (100) частей реакционной смеси, содержащей 20 мас.% ЦГГП, загружают в реактор при перемешивании. Затем в реакторе поднимают давление до 20 бар, используя высушенный пропилен. Так как газообразный реагент становится жидким, давление падало в результате расходования пропилена. После каждого часа реакции пропилен повторно вводят для возобновления суммарного давления до 20 бар.

Через 12 часов реакционную смесь анализируют с помощью ГХ. Реакционная смесь содержит 7,6 мас.% оксида пропилена, 19,9 мас.% циклогексанона и циклогексанола, и около 0,9 мас.% ЦГГП. Конверсия ЦГГП составляет около 95%, и селективность по оксиду пропилена достигает около 85%.

Несмотря на то, что вышеприведенное описание содержит много конкретных деталей, эти подробности не следует толковать как ограничения изобретения, а просто как примеры его предпочтительных вариантов осуществления. Специалист в этой области может представить себе много других вариантов осуществления в рамках объема и сути изобретения, описанных в прилагаемой здесь формуле изобретения.

1. Способ эпоксидирования олефина и одновременного получения циклогексанола и циклогексанона, включающий в себя:контактирование, по меньшей мере, одного олефина с циклогексилгидропероксидом при условиях реакции эпоксидирования олефина в присутствии катализатора для получения выходящего потока реакции эпоксидирования, содержащего эпоксид олефина, циклогесанол и циклогексанон,в котором указанный катализатор содержит переходный металл и аморфный пористый неорганический оксид, имеющий беспорядочно взаимосвязанные мезопоры, в котором на указанные мезопоры приходится, по меньшей мере, около 97 объемных процентов от суммарного объема мезопор и микропор, и в котором пористый неорганический оксид характеризуется рентгенограммой, имеющей пик от 0,5 до 3,0 градусов 2θ, и в котором указанный пористый неорганический оксид имеет удельную площадь поверхности от 400 до 1100 м2/г.

2. Способ по п.1, в котором указанный олефин содержит от 3 до 25 углеродных атомов.

3. Способ по п.1, в котором указанный олефин содержит от 3 до 16 углеродных атомов.

4. Способ по п.1, в котором указанный олефин выбирают из группы, состоящей из пропилена, 1-бутена, 2-бутена, изобутена, пентенов, гексенов, гептенов, октенов, ноненов, деценов, циклогексена и их комбинаций.

5. Способ по п.1, в котором условия реакции эпоксидирования олефина включают температуру от 0 до 200°С и давление до 100 бар.

6. Способ по п.1, в котором переходный металл выбирают из группы, состоящей из Ti, Cr, V, Fe, Mo, W, Sn и Ga.

7. Способ по п.6, в котором переходным металлом является Ti.

8. Способ по п.1, в котором катализатор дополнительно содержит микропористый кристаллический цеолит, выбранный из группы, состоящей из TS-1 и TS-2.

9. Способ по п.1, в котором циклогексилгидропероксид получают в потоке, дополнительно содержащем циклогексанол и циклогексанон.

10. Комбинированный способ эпоксидирования олефина и получения предшественника нейлона, включающий стадии:a) окисление циклогексана в зоне первой реакции окисления кислородсодержащим газом с получением первого промежуточного потока, содержащего циклогексилгидропероксид, циклогексанол и циклогексанон;b) контактирование, по меньшей мере, одного олефина с циклогексилгидропероксидом в условиях реакции эпоксидирования олефина в присутствии катализатора с получением выходящего потока реакции эпоксидирования, содержащего эпоксид олефина, циклогексанол и циклогексанон;где указанный катализатор содержит переходный металл и аморфный пористый неорганический оксид, имеющий беспорядочно взаимосвязанные мезопоры, в котором диаметр указанных мезопор изменяется в диапазоне от 1,5 до 30 нм и на них приходится, по меньшей мере, около 97 об.% от суммарного объема мезопор и микропор, и в котором пористый неорганический оксид характеризуется рентгенограммой, имеющей пик от 0,5 до 3,0 градусов 2θ, и в котором указанный пористый неорганический оксид имеет удельную площадь поверхности от 400 до 1100 м2/г;c) выделение эпоксида олефина из выходящего потока реакции эпоксидирования; иd) превращение циклогексанола и/или циклогексанона, выделенного из выходящего потока реакции эпоксидирования, в предшественник нейлона.

11. Способ по п.10, в котором циклогексанол и/или циклогексанон, выделенные из выходящего потока реакции эпоксидирования, окисляют, и предшественником нейлона является адипиновая кислота.

12. Способ по п.10, в котором предшественником нейлона является капролактам, который получают аммоокислением циклогексанона, выделенного из выходящего потока реакции эпоксидирования, с получением циклогексаноноксима, и перегруппировкой Бекмана циклогексаноноксима с получением капролактама, являющегося предшественником нейлона.

13. Способ по п.10, в котором переходным металлом является титан.