Эпоксидная композиция

Иллюстрации

Показать всеИзобретение относится к эпоксидной композиции, которая может быть использована в качестве связующего для производства композиционных материалов, а также клеевых и пропиточных составов в автомобильной, электротехнической и других отраслях промышленности. Композиция включает следующие компоненты при их соотношении, в мас.ч.: 100 эпоксидиановой смолы и 1,25-10 катализатора. В качестве катализатора используют комплекс трис(галоген)алкилфосфата с хлоридом олова или цинка общей формулы (I): , где Э = Sn, Zn, R = -СН2СН2Cl, -СН2СН(Cl)СН3, -С4Н9 . При необходимости композиция содержит модификатор в количестве до 35 мас.ч., выбранный из группы, включающей трибутилфосфат, три(2-хлорэтил)фосфат, три(2-хлорпропил)фосфат. Изобретение позволяет улучшить технологические характеристики, повысить прочностные свойства, эластичность, огнестойкость, снизить время отверждения, расширить ассортимент эпоксидных композиций. 2 табл.

Реферат

Настоящее изобретение относится к химии высокомолекулярных соединений, а именно к способам получения эпоксидных композиций, которые могут использоваться в качестве связующего для производства композиционных материалов, а также в качестве клеевых и пропиточных составов в автомобильной, электротехнической и других отраслях промышленности.

Известна эпоксидная композиция, включающая 100 мас.ч., по крайней мере, одной эпоксидиановой смолы или ее смеси с эпоксидной смолой, содержащей две или более эпоксигрупп, 75-100 мас.ч. ангидридного отвердителя и 0,5-5,0 мас.ч. основного катализатора отверждения - третичного амина общей формулы [N(R1)(R2)(R3)], где R1, R2, R3 - алифатические углеводородные радикалы, один из которых имеет 8-20 углеродных атомов, а остальные имеют один или два углеродных атома или смесь третичных аминов. Полученная композиция имеют упрощенный состав, повышенную технологичность и жизнеспособность связующего (RU 2189997).

Однако применяемые в данной композиции в качестве катализаторов третичные амины являются токсичными веществами с характерным запахом. Кроме того, ангидридные отвердители являются токсичными и летучими соединениями, что отрицательно сказывается на воспроизводимости технологического процесса.

Известна эпоксидная композиция, включающая эпоксидиановую смолу, отвердитель и растворитель отвердителя, отличающаяся тем, что с целью повышения прочности на разрыв в качестве отвердителя она содержит 12-вольфрамофосфаты переходных металлов общей формулы Me3(PW12O40), где М - Ni, Со, Cu или Zn, а в качестве растворителя-отвердителя - воду при следующем соотношении компонентов, мас.ч.: эпоксидиановая смола - 100, 12-вольфрамофосфат переходного металла - 0,5-5, вода - 0,47-4,7 (SU 1397458).

Однако применяемые в данной композиции в качестве отвердителей 12-вольфрамофосфаты переходных металлов представляют собой порошкообразные вещества, поэтому они вводятся в композицию в виде водных растворов. В процессе отверждения вода, испаряясь, может приводить к образованию микропор, что снижает эксплуатационные характеристики полимера.

Наиболее близкой по технической сущности является эпоксидная композиция, включающая, по крайней мере, одну эпоксидиановую смолу или ее смесь со смолами, содержащими две или более эпоксигрупп, ангидридный отвердитель, представляющий собой ангидрид или полиангидрид, или их смесь, и катализатор отверждения. В качестве катализатора отверждения композиция содержит четвертичную аммониевую соль или смесь четвертичных аммониевых солей общей формулы [N(R1)(R2)(R3)(R4)]+A-, где R1, R2, R3 - алифатические углеводородные радикалы, по крайней мере, один из которых имеет 8-20 углеродных атомов, а остальные - не более двух углеродных атомов, R4 - Н, СН3, C2H5, бензил, А- - Cl-, Br-. Полученная эпоксидная композиция имеет улучшенные технологические и эксплутационные характеристики при снижении расхода катализатора, повышении его поверхностно-активных свойств (RU 2252229).

Однако применяемые в данной композиции в качестве катализаторов четвертичные аммониевые соли представляют собой порошкообразные или воскообразные вещества, что затрудняет их дозировку и последующее перемешивание и является неблагоприятным технологическим фактором. Кроме того, ангидридные отвердители являются токсичными и летучими соединениями, что отрицательно сказывается на воспроизводимости технологического процесса.

Задачей заявляемого изобретения является создание эпоксидных композиций с улучшенными технологическими и эксплуатационными характеристиками, с пониженным временем отверждения, а также расширение ассортимента эпоксидных композиций за счет использования новых катализаторов.

Техническим результатом предлагаемого изобретения является улучшение технологических и эксплуатационных характеристик композиции, а именно пониженного времени отверждения, за счет использования новых катализаторов.

Это достигается тем, что эпоксидная композиция связующего, включающая эпоксидиановую смолу и катализатор, согласно изобретению она, при необходимости, содержит модификатор, выбранный из группы: трибутилфосфат или три(2-хлорэтил)фосфат или три(2-хлорпропил)фосфат, а в качестве катализатора она содержит комплекс трис(галоген)алкилфосфата с хлоридом олова или цинка общей формулы (I) ,

где Э = Sn, Zn, R = -СН2СН2Cl, -СН2СН(Cl)СН3, -С4Н9.

при следующем соотношении компонентов в масс.ч:

| Катализатор | 1,25-10,0 |

| Модификатор | 0-35,0 |

| Эпоксидиановая смола | 100 |

В заявляемой эпоксидной композиции, кроме эпоксидиановой смолы ЭД-20, могут использоваться и другие эпоксидиановые смолы или смеси ЭД-20 с другими эпоксидиановыми смолами (например, с ЭД-22 или ЭД-16).

Пример 1. Эпоксидную композицию готовят путем растворения катализатора бис(три(2-хлорэтил)фосфат)тетрахлороолова (ТХЭФ·SnCl4) (1,25 г) в модификаторе ТХЭФ (3,75 г) и последующим добавлением полученной смеси в эпоксидную смолу ЭД-20 (100 г). Смесь перемешивают в течение 10 мин, после чего заливают в фторопластовые формы и отверждают при 170°С в течение 4 часов. Катализатор 2ТХЭФ·SnCl4 получают прибавлением 4,57 г (0,0175 моль) тетрахлорида олова к 10,00 г (0,035 моль) ТХЭФ. Реакция протекает самопроизвольно с выделением тепла, при этом повышается вязкость реакционной системы и образуется бесцветный комплекс (I). Температура саморазогрева, показатель преломления (nd 20), плотность

(d4 20) и цвет приведены в табл.1.

Пример 2. Эпоксидную композицию готовят путем растворения катализатора 2ТХЭФ·SnCl4 (2,5 г) в модификаторе ТХЭФ (27,5 г) и последующим добавлением полученной смеси в эпоксидную смолу (100 г) аналогично примеру 1.

Пример 3. Эпоксидную композицию готовят путем растворения катализатора бис(трибутилфосфат)тетрахлороолова (2ТБФ·SnCl4) (1,25 г) в модификаторе ТБФ (3,75 г) и последующим добавлением полученной смеси в эпоксидную смолу (100 г) аналогично примеру 1. Катализатор 2ТБФ·SnCl4 получают прибавлением 4,90 г (0,0188 моль) тетрахлорида олова к 10,00 г (0,0376 моль) ТБФ. Реакция протекает самопроизвольно с выделением тепла, при этом повышается вязкость реакционной системы и образуется светло-желтый комплекс (II). Температура саморазогрева, показатель преломления (nd 20), плотность (d4 20) и цвет приведены в табл.1.

Пример 4. Эпоксидную композицию готовят путем растворения катализатора 2ТБФ·SnCl4 (2,5 г) в модификаторе ТБФ (27,5 г) и последующим добавлением полученной смеси в эпоксидную смолу (100 г) аналогично примеру 3.

Пример 5. Эпоксидную композицию готовят путем растворения катализатора 2ТБФ·SnCl4 (5 г) в модификаторе ТБФ (35 г) и последующим добавлением полученной смеси в эпоксидную смолу (100 г) аналогично примеру 1. Способ получения катализатора описан в примере 3.

Пример 6. Эпоксидную композицию готовят путем добавления катализатора бис(три(2-хлорэтил)фосфат)дихлороцинка (2ТХЭФ-ZnCl2) (10 г) в эпоксидную смолу (100 г) аналогично примеру 1. Катализатор 2ТХЭФ·ZnCl2 получают растворением 2,39 г (0,0175 моль) хлорида цинка в 10,00 г (0,035 моль) ТХЭФ при 100-120°С в течение 1,5-2 ч, при этом образуется бесцветный комплекс (III). Показатель преломления (nd 20), плотность (d4 20) и цвет приведены в табл.1.

Пример 7. Эпоксидную композицию готовят путем добавления катализатора бис(три(2-хлорпропил)фосфат)дихлороцинка (2ТХПФ·ZnCl2) (10 г) в эпоксидную смолу (100 г) аналогично примеру 1. Катализатор 2ТХПФ·ZnCl2 получают растворением 2,08 г (0,0153 моль) хлорида цинка в 10,00 г (0,0306 моль) ТХПФ при 100-120°С в течение 1,5-2 ч, при этом образуется бесцветный комплекс (IV). Показатель преломления (nd 20), плотность (d4 20) и цвет приведены в табл.1.

Пример 8. Эпоксидную композицию готовят путем добавления катализатора бис(трибутилфосфат)дихлороцинка (2ТБФ·ZnCl2) (10 г) в эпоксидную смолу (100 г) аналогично примеру 1. Катализатор 2ТБФ·ZnCl2 получают растворением 2,56 г (0,0188 моль) хлорида цинка в 10,00 г (0,0376 моль) ТБФ при 100-120°С в течение 1,5-2 ч, при этом образуется бесцветный комплекс (V). Показатель преломления (nd 20), плотность (d4 20) и цвет приведены в табл.1.

Пример 9. В качестве эпоксидной смолы используют ЭД-22. Эпоксидную композицию готовят аналогично примеру 1.

Пример 10. В качестве эпоксидной смолы используют ЭД-24. Эпоксидную композицию готовят аналогично примеру 8.

Следует отметить, что комплексы трибутилфосфата с хлоридами олова и цинка получены (Корцев Г.Н. и др. Изв. АН СССР, Серия Химическая, 1973, 9, 1972-1973 и В.Гутман. Химия координационных соединений в неводных растворах. М.: Мир, 1971, 222 с.), однако их каталитическая активность в реакциях образования полиэпоксидов ранее не изучалась. Условия синтеза катализаторов представлены в табл.1.

| Таблица 1 | ||||||

| № катализатора | Трис(галоген)-алкилфосфат | Хлорид металла | Температура саморазогрева, °C | nd 20 | d4 20 | Цвет |

| I | ТХЭФ | SnCl4 | 60 | 1,516 | 1,46 | Бесцветный |

| II | ТБФ | SnCl4 | 57 | 1,468 | 1,22 | Светло-желтый |

| III | ТХЭФ | ZnCl2 | 100-120* (1,5-2 часа) | 1,492 | 1,02 | Бесцветный |

| IV | ТХПФ | ZnCl2 | 1,482 | 1,11 | Бесцветный | |

| V | ТБФ | ZnCl2 | 1,445 | 1,35 | Бесцветный | |

| * - Реакция протекает только при нагревании при указанной температуре, в скобках указана продолжительность синтеза. |

Свойства полученных композиций до и после термообработки характеризовали с помощью стандартных или общепринятых методик. Жизнеспособность определяли как время истечения в стандартном приборе ВЗ-1 по ГОСТ 8420-57. Разрушающее напряжение (σр), деформацию при разрушении (εотн) при одноосном растяжении определяли по ГОСТ 11262-76 на универсальной испытательной машине Р-0,5. Ударную вязкость (А) оценивали по ГОСТ 19109-73 на БКМ-5, огнестойкость методом «огневой трубы» (Δm - остаток массы образца после испытания).

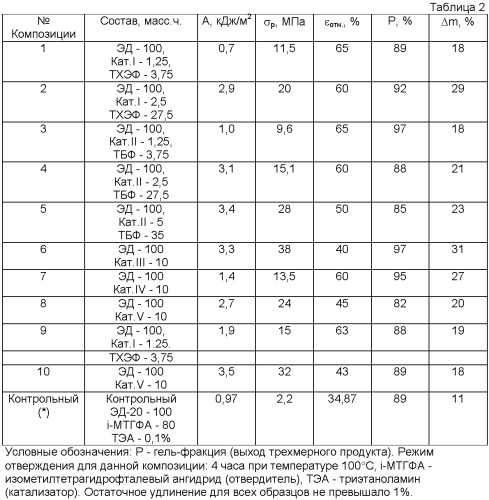

В табл.2 приведены результаты сравнительных испытаний эпоксидных композиций.

Как видно по данным табл.2, синтезированные комплексы трис(галоген)алкилфосфатов с хлоридами олова и цинка проявляют высокую каталитическую активность в реакциях образования полиэпоксидов и образуют трехмерные продукты (Р=82-97%). Эпоксидные композиции обладают повышенными прочностными свойствами, эластичностью и огнестойкостью за счет полифункционального действия комплексных катализаторов и модификаторов.

Для синтеза эпоксидных композиций использовали следующие соединения: три(β-хлорэтил)фосфат (ТУ 2493-319-05763441-2000, три(β-хлорпропил)фосфат (ТУ 2493-320-05763441-2000), трибутилфосфат (ТУ 2435-305-05763458-2001), тетрахлорид олова (бц. дым. ж., d4 20=2,232 г/л, Ткип=113,7°С), хлорид цинка (ГОСТ 4529-78), эпоксидные смолы марок ЭД-20, ЭД-22, ЭД-24 (ГОСТ 10587-84).

Эпоксидная композиция связующего для производства композиционных материалов, а также клеевых и пропиточных составов, включающая эпоксидиановую смолу и катализатор, отличающаяся тем, что она при необходимости содержит модификатор, выбранный из группы: трибутилфосфат или три(2-хлорэтил)фосфат или три(2-хлорпропил)фосфат, а в качестве катализатора она содержит комплекс трис(галоген)алкилфосфата с хлоридом олова или цинка общей формулы (I): где Э = Sn, Zn, R = -СН2СН2Cl, -СН2СН(Cl)СН3, -С4Н9 при следующем соотношении компонентов, мас.ч:

| Катализатор | 1,25-10 |

| Модификатор | 0-35 |

| Эпоксидиановая смола | 100 |