Тампонажный состав для паронагнетательных скважин

Иллюстрации

Показать всеИзобретение относится к бурению и эксплуатации нефтяных и газовых скважин, в которых применяются термические методы повышения нефтеотдачи пластов. Технический результат изобретения состоит в отсутствии водоотделения в тампонажном растворе, снижении фильтрации, увеличении времени загустевания и схватывания цементного камня в условиях нормальных температур, повышении адгезионных свойств образующегося тампонажного камня и в обеспечении стойкости его при условии резкого перепада температур от 22°С до 180°С при одновременном сохранении высокой прочности при циклическом термовоздействии в течение длительного времени. Тампонажный состав для паронагнетательных скважин содержит, мас.ч.: портландцемент 50-80, кварцевый песок 10-45, аморфная двуокись кремния до 10, вода до в/ц 0,35-0,52. Тампонажный состав в качестве регулятора технологических свойств дополнительно содержит ускоритель сроков схватывания - хлорид кальция или хлорид натрия до 5 мас.ч. и/или оксиэтилцеллюлозу до 0,5 мас.ч. и/или пластификатор - лингосульфонаты или Melflux, или Цемпласт МФ марки б. 4 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к бурению и эксплуатации нефтяных и газовых скважин, в которых применяются термические методы повышения нефтеотдачи пластов.

Известен тампонажный состав для паронагнетательных скважин, содержащий в мас.%: клинкер 25-40; гипс 3-6; кварцевый песок 35 -38; шлак основной 20-22 и добавку «ИР-1» 2-9 (Патент РФ №2220275, кл. Е21В 33/138, опубл. 2003 г.). Указанный известный состав обеспечивает длительную прочность цементного камня, испытывающего воздействие до 10 циклов гидротермального нагрева с амплитудой от низких положительных температур до 360°С.

Однако указанный известный состав характеризуется недостаточной адгезией к металлу обсадной колонны, что не позволяет обеспечить качественное ее крепление в жестких условиях термического воздействия.

Также известен тампонажный материал, содержащий в масс.%: портландцементный клинкер 76-80; гипс 4-5; молотый никелевый шлак 15-20 (Патент РФ №2111340, кл. Е21В 33/138, опубл. 1998 г.). Этот материал обеспечивает температурную стойкость образующегося камня в течение продолжительного времени. Но его адгезионные свойства также являются недостаточными.

Из ряда тампонажных составов, предназначенных для использования в паронагнетательных скважинах, также известен тампонажный материал, содержащий в мас.%: шлакопесчаный цемент 30 - 70 и портландцемент 30-70. При этом шлакопесчаный цемент содержит 50-60% шлака и 40-50% кварцевого песка (Авт. свид-во СССР №981585, кл. Е21В 33/138, опубл. 1982 г.). Указанный известный состав характеризуется теми же недостатками, что и вышеприведенные аналоги.

Наиболее близким к предлагаемому техническому решению по совокупности признаков является тампонажный материал, предназначенный для использования в скважинах, подвергающихся термическим методам воздействия, и содержащий в мас.%: тампонажный портландцемент 55-77; кварцевый песок 20-35; шлак синтетический известково-глиноземистый 3-10 (Авт. свид-во СССР №1654540, кл. Е21В 33/138, опубл. 1991 г.). Тампонажный камень, образующийся из известного материала, является термостойким при циклическом нагреве до 400°С.

Недостатками указанного известного тампонажного материала является следующее:

- большое водоотделение тампонажного раствора, что приводит к его расслоению;

- высокая фильтрации в условиях умеренных и повышенных температур сопоставима с показателем фильтрации чистого цемента, который составляет 600 см3 при ΔР=0,7 МПа, что может привести к преждевременному загустеванию тампонажного раствора;

- короткие сроки схватывания в условиях нормальных температур, что не обеспечивает безопасный режим закачки тампонажного раствора в скважину;

- недостаточная адгезия к металлу и породе;

- недостаточная стойкость камня в условиях резкого перепада температур.

Технический результат, достигаемый предлагаемым изобретением, заключается в отсутствии водоотделения в тампонажном растворе, снижении фильтрации, увеличении времени загустевания и схватывания цементного камня в условиях нормальных температур, повышении адгезионных свойств образующегося тампонажного камня и в обеспечении стойкости его при условии резкого перепада температур от 22°С до 180°С при одновременном сохранении высокой прочности при циклическом термовоздействии в течение длительного времени.

Указанный технический результат обеспечивается предлагаемым тампонажным составом для паронагнетательных скважин, содержащим портландцемент, кварцевый песок, кремниевый реагент и воду, при этом согласно изобретению в качестве кремниевого реагента он содержит аморфную двуокись кремния, при следующем соотношении компонентов, мас.ч:

| Портландцемент | 50-80 |

| Кварцевый песок | 10-45 |

| Аморфная двуокись кремния | до 10 |

| Вода | до в/ц 0,35-0,52 |

Тампонажный состав дополнительно содержит регуляторы технологических свойств.

Тампонажный состав в качестве регулятора технологических свойств содержит ускоритель сроков схватывания до 5 мас.ч., и/или оксиэтилцеллюлозу до 0,5 мас.ч., и/или пластификатор до 0,7 мас.ч., и/или реагент Полицем ДФ до 0,3 мас.ч.

Тампонажный состав в качестве ускорителя сроков схватывания содержит хлорид кальция или хлорид натрия.

Тампонажный состав в качестве пластификатора содержит лигносульфонаты или Melflux, или Цемпласт МФ марки б.

Тампонажный состав в качестве пеногасителя содержит модифицированный кремнийорганический полимер.

Указанный технический результат достигается за счет следующего.

В предлагаемый тампонажный состав вводится кремний, в различной по химической активности форме: в виде кварцевого песка и в виде аморфной двуокиси кремния. Механизм взаимодействия кремнеземистых добавок с составляющими портландцемента заключается в связывании ими свободного оксида кальция как основного компонента и образовании более стабильных при повышенных температурах соединений. Причем стойкость этих соединений сохраняется и при перепаде температур.

Кварцевый песок в условиях нормальных температур будет являться инертным наполнителем. При повышении температуры в скважине в период нагнетания пара до 180°С силикаты, присутствующие в кварцевом песке, способствуют образованию низкоосновных гидросиликатов кальция. Наличие в заявляемом тампонажном материале активной кремнеземистой добавки - аморфной окиси кремния способствует образованию низкоосновных гидросиликатов на ранней стадии твердения, которые отличаются низковолокнистой структурой и содержат кристаллы коллоидных размеров, что предопределяет при твердении образование мелкопористого малопроницаемого камня повышенной механической прочности и температурной устойчивости. Поставщиками аморфной двуокиси кремния могут быть следующие добавки: зола уноса, алюмосиликатные микросферы, пыль уноса диоксида кремния или микрокремнезем или двуокись кремния, полученная искусственным путем в виде белого аморфного легкоподвижного порошка в результате прокаливания кремневой кислоты. Важной составляющей при этом является размер зерен добавки - аморфной двуокиси кремния. Чем больше дисперсность указанной добавки, тем выше ее активность при взаимодействии с минералами цементного клинкера, т.е., например, пылевидный материал является более активным.

Экспериментальным путем было установлено, что только при заявленном соотношении компонентов в предлагаемом тампонажном составе обеспечивается указанный технический результат. Так, при снижении количества портландцемента ниже 50 мас.ч. не обеспечивается достаточная прочность тампонажного камня в условиях нормальных температур (в период твердения и формирования тампонажного камня), а при увеличении его количества более 80 мас.ч. при повышении температуры в период нагнетания в скважину пара прочностные характеристики тампонажного камня начинают интенсивно снижаться, т.е начинается процесс его разрушения.

Снижение содержания кварцевого песка менее 10 мас.ч. приводит к недостаточному повышению термостойкости цементного камня, а увеличение его количества выше 45 мас.ч. ведет к снижению прочностных характеристик тампонажного камня в период его формирования в условиях нормальных температур.

Использование аморфного кремния выше 10 мас.ч. вызывает повышенное водопотребление тампонажного состава, что в свою очередь приводит к снижению прочности и проницаемости цементного камня, особенно при перепадах температур.

А изменение содержания воды за предлагаемые пределы приводит к получению состава или с короткими сроками схватывания, не позволяющими прокачать его в скважину, или, наоборот, с высокими сроками схватывания, что в скважинных условиях приведет к размыву состава.

Заявляемый состав может быть использован также с технологическими добавками, регулирующими технологические свойства, исходя из конкретных скважинных условий.

Таким образом, только совокупность предложенных компонентов в заявленном их количественном соотношении позволяет получить тампонажный состав с указанными свойствами.

Предлагаемый тампонажный состав был испытан в лабораторных условиях. Для его приготовления использовали следующие компоненты:

- портландцемент марки ПЦТ-100 или ПЦТ G-CC-1 по ГОСТ 1581-96;

- кварцевый песок - ГОСТ 8736-85, в соответствии с которым SiO2 должно быть не менее 90%, глины не более 5%, слюды не более 5%, годным для использования является песок, просеянный через сито с ячейками 0,15 мм с остатком на сите не более 30%;

- аморфная двуокись кремния, например микрокремнезем, который является побочным продуктом производства кремния или кремниевых сплавов путем восстановления кварца в электрической печи. Частицы имеют сферическую форму, обычно около 100 нм в диаметре и состоят большей частью из стекла. Удельная поверхность равна 15-25 м2, истинная плотность около 2000 кг/м3, насыпная плотность свежеотфильтровованного порошка 200 кг/м3. Как минеральная добавка для бетонов микрокремнезем отличается мельчайшими размерами частиц и высокой пуццоланической активностью. Добавка в цемент микрокремнезема ограничена, что связано с его высокой водопотребностью. Кремний оксид аморфный ОСЧ ТУ 6-09-4901-80, кремний двуокись аморфная Ч ТУ 6-09-5016-90, двуокись кремния ОСЧ ТУ 6-09-3379-73;

- хлорид кальция или хлорид натрия;

- оксиэтилцеллюлоза (ОЭЦ) марки Гидроцем В,С,Н;

- лигносульфонат, Melflux или Цемпласт МФ марки б;

- вода техническая.

Пример. Для приготовления предлагаемого тампонажного состава брали 70 г портландцемента, смешивали его с 25 г кварцевого песка и 5 г аморфной двуокиси кремния. Получали состав со следующим соотношением компонентов, мас.ч.: портландцемент - 70; кварцевый песок - 25; аморфная двуокись кремния - 5. Далее добавляли регуляторы технологических свойств: 1,4 г хлористого кальция; 0,2 г Гидроцема С, 0,2 г Цемпласта МФ марки б и 0,14 г Полицема ДФ. Полученную смесь затворяли водой при водоцементном соотношении 0,52.

Составы с другим содержанием компонентов готовили аналогичным образом.

В ходе лабораторных испытаний определяли следующие свойства предлагаемого тампонажного состава:

- водоотделение;

- водоотдачу тампонажного состава при ΔР=0,7 МПа за 30 мин;

- сроки схватывания тампонажного камня;

- прочность тампонажного камня при сжатии, МПа;

- прочность тампонажного камня при изгибе, МПа

- усилие выталкивания образцов, МПа;

- проницаемость тампонажного камня, мД.

Определение прочности при изгибе и сжатии цементных образцов и водоотделения проводились в соответствии с ГОСТ 26798.2-96. Кроме того, прочность при сжатии определялась неразрушающим методом контроля с использованием ультразвукового анализатора прочности цемента. Определение водоотдачи, сроков схватывания, усилия выталкивания образцов, проницаемость тампонажного камня производились известными методами.

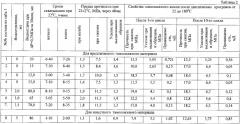

Данные о содержании компонентов в исследованных тампонажных составах (известном и предлагаемом) приведены в таблице 1.

Данные о свойствах тампонажных составов и о свойствах образующегося из них тампонажного камня приведены в таблице 2.

Результаты, приведенные в таблицах 1 и 2, показывают следующие преимущества предлагаемого тампонажного состава перед известными:

- отсутствие водоотделения;

- низкая фильтрация тампонажных составов;

- сроки схватывания позволяют производить безаварийную закачку цементного раствора в скважину.

- высокие адгезионные свойства (на 20-78% выше, чем у известного).

Таким образом, использование предлагаемого тампонажного состава в паронагнетательных скважинах позволит обеспечить качественное крепление обсадных колонн, исключающее загустевание и схватывание цементного раствора в период закачки цементного раствора в скважину. Отсутствие водоотделения и низкая фильтрация обеспечит безусадочность формируемого цементного камня и позволит снизить потери водной фазы из цементного раствора в период его контакта с проницаемыми участками ствола скважины, что способствует формированию качественного цементного камня по всему стволу скважины, в том числе и в интервале проницаемых пластов.

Кроме того, учитывая, что паронагнетательные скважины не являются высокотемпературными, то формирование цементного камня происходит в условиях нормальных температур, а в период ввода их в эксплуатацию после нагнетания пара исключается растрескивание тампонажного камня вследствие резкого перепада температур (температура нефти может быть от 30 до 40°С, в то время как температура нагрева тампонажного камня паром составляет до 180°С), а значит, гарантируется качественное крепление и цементирование скважины.

Вместе с этим, испытывая постоянные циклические температурные нагрузки, тампонажный камень, сформированный из предлагаемого состава, гарантирует качественную изоляцию затрубного пространства и позволяет сократить число ремонтов и межремонтный период в период эксплуатации паронагнетательных скважин.

1. Тампонажный состав для паронагнетательных скважин, содержащий портландцемент, кварцевый песок, кремниевый реагент и воду, отличающийся тем, что в качестве кремниевого реагента он содержит аморфную двуокись кремния при следующем соотношении компонентов, мас.ч.:

| Портландцемент | 50-80 |

| Кварцевый песок | 10-45 |

| Аморфная двуокись кремния | До 10 |

| Вода | До в/ц 0,35-0,52 |

2. Тампонажный состав по п.1, отличающийся тем, что он дополнительно содержит регуляторы технологических свойств.

3. Тампонажный состав по п.1 или 2, отличающийся тем, что в качестве регулятора технологических свойств он содержит ускоритель сроков схватывания до 5 мас.ч., и/или оксиэтилцеллюлозу до 0,5 мас.ч., и/или пластификатор до 0,7 мас.ч., и/или реагент Полицем ДФ до 0,3 мас.ч.

4. Тампонажный состав по п.3, отличающийся тем, что в качестве ускорителя сроков схватывания он содержит хлорид кальция или хлорид натрия.

5. Тампонажный состав по п.3, отличающийся тем, что в качестве пластификатора он содержит лигносульфонаты, или Melflux, или Цемпласт МФ марки б.