Боридные керметы с повышенной эрозионной и коррозионной стойкостью

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к керметным композициям, содержащим борид металла. Может применяться для изготовления деталей, работающих при высоких температурах и воздействии эродирующих сил. Керметная композиция, выражаемая формулой (PQ)(RS), включает керамическую фазу (PQ) и связующую фазу (RS). Р - по меньшей мере один металл, выбранный из группы, состоящей из элементов IV группы, V группы, VI группы; Q - борид; R включает Fe как основной компонент и металл, выбранный из группы, состоящей из Ni, Co, Mn и их смесей; S включает Ti в интервале 0,1-3,0 мас.% в расчете на массу связующей фазы (RS) и по меньшей мере один элемент, выбранный из группы, состоящей из Cr, Al, Si и Y. Керметную композицию наносят на металлическую поверхность для защиты ее от эрозии при температуре до 850°С. Композиция обладает высокой коррозионной и эрозионной стойкостью. 6 н. и 38 з.п. ф-лы, 5 табл., 5 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом касается керметов, в частности керметных композиций, включающих борид металла. Эти керметы подходят для высокотемпературных применений, где требуются материалы с повышенной эрозионной и коррозионной стойкостью.

УРОВЕНЬ ТЕХНИКИ

Стойкие к эрозии материалы находят применение во многих областях, где поверхности подвергаются воздействию эродирующих сил. Например, стенки сосудов для нефтепереработки и внутренние поверхности, подвергаемые воздействию агрессивных жидкостей, содержащих жесткие, твердые частицы, такие как частицы катализаторов в различных химических и нефтяных средах, подвергаются воздействию как эрозии, так и коррозии. Защита этих сосудов и внутренних поверхностей от эрозии и коррозии, вызывающих разрушение материала, особенно при высокой температуре, является технологической проблемой. Традиционно используют огнеупорную футеровку компонентов, требующих защиты от наиболее тяжелой эрозии и коррозии, таких как внутренние стенки внутрисистемных циклонов, используемых для отделения твердых частиц от потоков текучей среды, например внутрисистемные циклоны в установках флюид-каталитического крекинга (УФКК) для отделения частиц катализатора от технологических жидких сред. Современными известными эрозионно-стойкими материалами являются химически связанные литые огнеупоры на основе оксида алюминия. Эти пригодные к литью огнеупоры на основе оксида алюминия наносят на поверхности, нуждающиеся в защите, и под воздействием отверждения при нагревании они затвердевают и прилипают к поверхности посредством металлических связей или металлического армирования. Они также легко сцепляются с другими огнеупорными поверхностями. Типичный химический состав имеющегося в продаже огнеупора: 80% Al2O3, 7,2% SiO2, 1,0% Fe2О3, 4,8% MgO/СаО, 4,5% P2O5 в мас.%. Срок службы современных огнеупорных футеровок в значительной степени ограничен избыточным механическим истиранием футеровки в результате столкновения с твердыми частицами, имеющими высокую скорость, механического растрескивания и расщепления. Следовательно, имеется потребность в материалах с повышенной эрозионной и коррозионной стойкостью для высокотемпературных применений. Керметные композиции настоящего изобретения удовлетворяют этой потребности.

Металлокерамические композиционные материалы называются керметами. Керметы с адекватной химической стабильностью, соответственно разработанные для придания им высокой твердости и вязкости разрушения, могут обеспечить эрозионную стойкость на порядок величины выше, чем огнеупорные материалы известного уровня техники. Как правило, керметы включают керамическую фазу и связующую фазу, и их обычно производят с использованием методов порошковой металлургии, в которых порошки металла и керамики смешивают, прессуют и спекают при высокой температуре для получения плотных прессовок.

Настоящее изобретение включает новые и улучшенные керметные композиции.

Настоящее изобретение также включает керметные композиции, пригодные для использования при высоких температурах.

Кроме того, настоящее изобретение включает улучшенный способ защиты металлических поверхностей от эрозии и коррозии в условиях высоких температур.

Эти и другие цели станут очевидными из последующего подробного описания изобретения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Изобретение включает керметную композицию, выражаемую формулой (PQ)(RS), включающую керамическую фазу (PQ) и связующую фазу (RS), где:

Р - по меньшей мере один металл, выбранный из группы, состоящей из элементов IV группы, V группы, VI группы;

Q - борид;

R включает по меньшей мере приблизительно 33,5 мас.% Fe, в расчете на массу связующей фазы (RS), и металл, выбранный из группы, состоящей из Ni, Co, Mn и их смесей;

S включает по меньшей мере один элемент, выбранный из Cr, Al, Si и Y.

Материалы, такие как керамика, являются главным образом упругими твердыми телами и не могут деформироваться пластично. Они растрескиваются и ломаются, если их подвергать значительному растягивающему напряжению, превышающему прочность сцепления (вязкость разрушения) керамики, такому как вызванное ударом твердой частицы при эрозионном процессе. Повышенная вязкость разрушения свидетельствует о более высокой прочности сцепления. Во время эрозии твердыми частицами сила удара твердыми частицами вызывает на поверхности вдоль плоскостей, подвергаемых максимальному растягивающему напряжению, локализованное растрескивание, известное как трещины Герца. При продолжающихся ударах эти трещины распространяются и, в конечном итоге, объединяются и от поверхности отделяются небольшие фрагменты. Это растрескивание Герца и последующий рост поперечных трещин в результате удара частицами отмечены в качестве первичного эрозионного механизма в керамических материалах. Из всей керамики титановый диборид TiB2 обладает исключительной вязкостью разрушения, конкурирующей с вязкостью разрушения алмаза, но большей химической стойкостью (ссылка: Gareth Thomas Symposium on Microstructure Design of Advanced Materials, 2002 TMS Fall Meeting, Columbus ОН, называемый "Microstructure Design of Composite Materials: WC-Co Cermets and their Novel Architectures" K.S. Ravichandran, Z. Fang, Dept. of Metallurgical Eng., Univ. of Utah).

Растрескивание керамической фазы инициирует в керметах процесс эрозионного разрушения. Для данного эродирующего агента и эрозионных условий ключевыми факторами, управляющими скоростью эрозии (Е) материала, являются твердость и жесткость материала, как показано в следующем уравнении

где КIC и Н - это вязкость разрушения и твердость материала объекта, a q - экспериментально определяемая величина.

Одним из компонентов керметной композиции, выражаемой формулой (PQ)(RS), является керамическая фаза, обозначенная (PQ). В керамической фазе (PQ) P - это металл, выбранный из группы, состоящей из элементов IV группы, V группы, VI группы полной формы периодической системы элементов и их смесей. Q - это борид. Таким образом, керамическая фаза (PQ) в боридной керметной композиции является боридом металла. Диборид титана TiB2 является предпочтительной керамической фазой. Мольное отношение Р к Q в (PQ) может изменяться в интервале от 3:1 до 1:6. В качестве не ограничивающего иллюстрирующего примера, если Р=Ti, то (PQ) может быть TiB2, в котором P:Q приблизительно составляет 1:2. Если Р=Cr, то (PQ) может быть Cr2B, в котором P:Q равно 2:1. Керамическая фаза придает твердость боридному кермету и эрозионную стойкость при температуре приблизительно до 850°С.

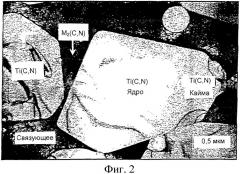

Предпочтительно, чтобы размер частиц керамической фазы составлял в интервале от 0,1 до 3000 мкм по диаметру. Более предпочтительно, чтобы размер керамических частиц составлял в интервале от 0,1 до 1000 мкм по диаметру. Частицы распределенной керамической фазы могут иметь любую форму. Некоторые не ограничивающие примеры включают сферическую, эллипсоидальную, многогранную, деформированную сферическую, деформированную эллипсоидальную и деформированную многогранную формы. Под размером частиц по диаметру подразумевают размер самой длинной оси частицы трехмерной формы. Для определения размеров частиц можно использовать методы микроскопии, такие как оптическая микроскопия (ОМ), сканирующая электронная микроскопия (СЭМ) и трансмиссионная электронная микроскопия (ТЭМ). В другом воплощении этого изобретения керамическая фаза (PQ) находится в виде пластинок с заданным характеристическим отношением, т.е. отношением длины пластинки к ее толщине. Отношение длины к толщине может изменяться в интервале от 5:1 до 20:1. Пластинчатая микроструктура придает повышенные механические свойства за счет эффективной передачи нагрузки от связующей фазы (RS) к керамической фазе (PQ) во время процессов эрозии.

Другим компонентом боридной керметной композиции, выражаемой формулой (PQ)(RS), является связующая фаза, обозначенная (RS). В связующей фазе (RS) R включает по меньшей мере приблизительно 33,5 мас.% Fe, в расчете на массу связующей фазы (RS), и металл, выбранный из группы, состоящей из Ni, Co, Mn и их смесей. В связующей фазе легирующий элемент S по существу состоит из по меньшей мере одного элемента, выбранного из Cr, Al, Si и Y. Легирующий элемент S связующей фазы может дополнительно включать по меньшей мере один элемент, выбранный из группы, состоящей из Ti, Zr, Hf, V, Nb, Та, Мо и W. Металлы Cr и Al обеспечивают усиленную коррозионную и эрозионную стойкость в температурном интервале от 25°С до 850°С. Элементы, выбранные из группы, состоящей из Y, Si, Ti, Zr, Hf, V, Nb, Та, Мо, W, обеспечивают усиленную коррозионную стойкость в сочетании с Cr и/или Al. Элементы, легко образующие оксиды, такие как Y, Al, Si, Cr, стремятся захватить остаточный кислород из технологического процесса порошковой металлургии с образованием оксидных частиц в кермете. В боридной керметной композиции (RS) составляет в интервале от 5 до 70 об.% в расчете на объем кермета. Предпочтительно (RS) составляет в интервале от 5 до 45 об.%. Более предпочтительно (RS) составляет в интервале от 10 до 30 об.%. Массовое отношение R к S может изменяться в интервале от 50/50 до 90/10. В одном предпочтительном воплощении изобретения общее содержание хрома и алюминия в связующей фазе (RS) составляет по меньшей мере 12 мас.% в расчете на совокупную массу связующей фазы (RS). В другом предпочтительном варианте осуществлении изобретения содержание хрома составляет по меньшей мере 12 мас.%, а алюминия составляет по меньшей мере 0,01 мас.% в расчете на совокупную массу связующей фазы (RS). Предпочтительно использовать связующее, обеспечивающее повышенную микроструктурную стабильность кермета. Примером такого связующего является композиция нержавеющей стали, включающая от 0,1 до 3,0 мас.% Ti, особенно подходящего для керметов, где (PQ) - это борид титана, такой как TiB2.

Керметная композиция может дополнительно включать вторичные бориды (P'Q), где Р' выбрано из группы, состоящей из элементов IV группы, V группы, VI группы полной формы периодической системы элементов, Fe, Ni, Co, Mn, Cr, Al, Y, Si, Ti, Zr, Hf, V, Nb, Та, Мо и W. Иначе говоря, вторичные бориды получают из металлических элементов Р, R, S и их сочетаний в керметной композиции (PQ)(RS). Мольное отношение Р' к Q в (P'Q) может изменяться в интервале от 3:1 до 1:6. Например, керметная композиция может включать вторичный борид (P'Q), где Р' - это Fe и Cr, а Q - это борид. Общий объем керамической фазы в кермете по настоящему изобретению включает как (PQ), так и вторичные бориды (P'Q). В боридной керметной композиции содержание (PQ)+(P'Q) находится в интервале от приблизительно 30 до 95 об.% в расчете на объем кермета. Предпочтительно приблизительно от 55 до 95 об.% в расчете на объем кермета. Более предпочтительно приблизительно от 70 до 90 об.% в расчете на объем кермета.

Керметная композиция может дополнительно включать оксиды металлов, выбранных из группы, состоящей из Fe, Ni, Co, Mn, Al, Cr, Y, Si, Ti, Zr, Hf, V, Nb, Та, Мо и W и их смесей. Иначе говоря, оксиды получают из металлических элементов R, S и их сочетаний в керметной композиции (PQ)(RS).

Объемное содержание керметной фазы (и керметных составляющих) не включает объем пор, обусловленный пористостью. Кермет можно характеризовать пористостью в интервале от 0,1 до 15 об.%. Предпочтительно объем пор составляет от 0,1 до менее 10% от объема кермета. Поры, составляющие пористость, предпочтительно не связаны, а распределены в керметном материале в виде дискретных пор. Средний размер пор предпочтительно такой же или менее, чем средний размер частиц керамической фазы (PQ).

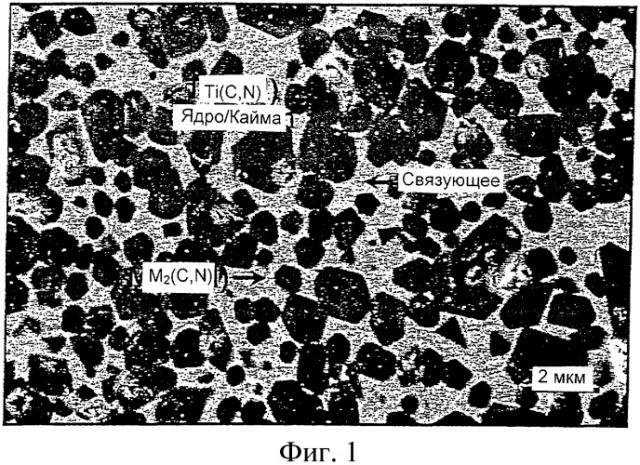

Одним из аспектов изобретения является микроморфология кермета. Керамическая фаза может быть распределена в виде частиц сферической, эллипсоидальной, многогранной, деформированной сферической, деформированной эллипсоидальной, деформированной многогранной формы или пластинок. Предпочтительно, по меньшей мере 50% частиц распределены так, что расстояние между отдельными частицами боридной керамики составляет по меньшей мере приблизительно 1 нм. Расстояние между частицами можно определить, например, методами микроскопии, такими как СЭМ и ТЭМ.

Керметные композиции по настоящему изобретению обладают улучшенными эрозионными и коррозионными свойствами. Скорости эрозии определяли с помощью Испытания на Тепловую Эрозию и Истирание (ИТЭИ), как описано в разделе примеров описания изобретения. Скорость эрозии боридных керметов по настоящему изобретению составляет менее 0,5·10-6 см3/г эродирующего агента SiC. Скорости коррозии определяли с помощью термогравиметрического анализа (ТГА), как описано в разделе примеров описания изобретения. Скорость коррозии боридных керметов по настоящему изобретению составляет менее 1·10-10 г2/см4·c.

Керметные композиции обладают вязкостью разрушения выше, чем приблизительно 3 МПа·м1/2, предпочтительно выше, чем приблизительно 5 МПа·м1/2, более предпочтительно выше, чем приблизительно 10 МПа·м1/2. Вязкость разрушения - это способность противостоять распространению трещин в материале в условиях воздействия монотонной нагрузки. Вязкость разрушения определяют как критический коэффициент интенсивности напряжений, при котором трещина распространяется в материале нестационарным образом. Для измерения вязкости разрушения в соответствии с теорией механики разрушения предпочтительно используют нагружение в геометрии трехточечного изгиба с предварительно нанесенной трещиной на стороне растяжения изгибаемого образца. Как описано в предшествующих разделах, за придание этого свойства главным образом отвечает фаза (RS) кермета по настоящему изобретению.

Другим аспектом изобретения является устранение охрупчивающихся интерметаллических осадков, таких как сигма-фаза, известная специалистам в области металлургии. Боридный кермет по настоящему изобретению имеет предпочтительно менее чем приблизительно 5 об.% таких охрупчивающихся фаз. Кермет по настоящему изобретению с фазами (PQ) и (RS), как описано в предшествующих абзацах, является ответственным за придание этого признака по устранению охрупчивающихся фаз.

Керметные композиции получают общим способом порошковой металлургии, таким как смешивание, дробление, прессование, спекание и охлаждение, применяя в качестве исходных материалов подходящий керамический порошок и порошок связующего в требуемом объемном отношении. Эти порошки измельчают в шаровой мельнице в присутствии органической жидкости, такой как этанол, в течение времени, достаточного для существенного распределения порошков друг в друге. Жидкость удаляют, и измельченный порошок сушат, помещают в пресс-форму и прессуют с образованием сырца. Полученный сырец затем спекают при температуре выше от приблизительно 1200°С до приблизительно 1750°С в течение времени в интервале от приблизительно 10 минут до приблизительно 4 часов. Операцию спекания предпочтительно выполняют в инертной атмосфере, или восстановительной атмосфере, или в вакууме. Инертной атмосферой может быть, например, аргон, а восстановительной атмосферой может быть водород.

После этого спеченную заготовку оставляют охлаждаться, обычно до температуры окружающей среды. Получение керметов согласно способу по изобретению позволяет изготовить объемные керметные материалы, имеющие толщину более 5 мм.

Одной особенностью керметов по изобретению является их микроструктурная стабильность даже при повышенных температурах, что делает их особенно подходящими для использования при защите металлических поверхностей от эрозии при температурах в интервале от приблизительно 300°С до приблизительно 850°С. Их стабильность позволяет их использование в течение более двух лет, например, приблизительно от 2 лет до приблизительно 20 лет. В отличие от этого многие известные керметы претерпевают превращения при повышенной температуре, что приводит к образованию фаз, которые оказывают вредное влияние на свойства кермета.

Микроструктурную стабильность керметной композиции по настоящему изобретению можно определить с помощью вычислительной термодинамики с использованием методов расчета фазовой диаграммы (РасФазД), известных специалистам в области методов термодинамических вычислений. Эти вычисления могут подтвердить, что различные керамические фазы, их количества, количество связующего и химический состав приводят к керметным композициям с микроструктурной стабильностью. Например, в керметной композиции, где связующая фаза включает Ti, было подтверждено методами РасФазД, что указанная композиция обладает долговременной микроструктурной стабильностью.

Высокая температурная стабильность керметов по изобретению делает их пригодными для применений, где в настоящее время используют огнеупоры. Не ограничивающий перечень подходящих областей применения включает футеровки для технологических аппаратов, транспортных линий, циклонов, например, циклонов для разделения текучей среды и твердого вещества, как в циклонах установок флюид-каталитического крекинга, используемых в нефтеперерабатывающей промышленности, решетчатых вкладышей, термометаллоприемников, корпусов вентилей, затворов и направляющих устройств золотников, регенераторов катализаторов и т.п.Таким образом, металлические поверхности, подвергаемые воздействию эрозийной или коррозийной сред, особенно при температурах от приблизительно 300°С до приблизительно 850°С, защищают, обеспечивая поверхность слоем керметной композиции по изобретению. Керметы по настоящему изобретению можно прикрепить к металлическим поверхностям механическими средствами или при помощи сварки.

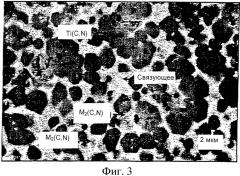

Керметы по настоящему изобретению являются композиционными материалами из металлического связующего (RS) и твердых керамических частиц (PQ). Керамические частицы в кермете влияют на эрозионную стойкость. При эрозии твердыми частицами удар эродирующего агента приводит к сложным и сильным напряжениям объекта. Когда эти напряжения превышают прочность сцепления объекта, в нем возникает трещина. Распространение этих трещин при последовательных ударах эродирующего агента приводит к потерям материала. Материал объекта, включающий частицы большего размера, будет сопротивляться возникновению трещин под действием ударов эродирующего агента по сравнению с объектом, включающим частицы меньшего размера. Таким образом, для данного эродирующего агента эрозионную стойкость объекта можно повысить, формируя объект с частицами большего размера. Однако потребность в производстве недефектных керамических частиц большего размера и плотной керметной прессовки, включающей более крупные керамические частицы, имеется уже давно. Дефекты в керамических частицах (такие как границы зерен и микропоры) и плотность кермета влияют на действие эрозии и вязкость разрушения кермета. В настоящем изобретении предпочтительны более крупные керамические частицы, превышающие 20 мкм, предпочтительно превышающие 40 мкм, и даже более предпочтительно превышающие 60 мкм, но менее 3000 мкм. Предпочтительна смесь керамических частиц, включающая более мелкие керамические частицы размером в интервале от 0,1 до менее 20 мкм по диаметру и более крупные керамические частицы размером в интервале от 20 до 3000 мкм по диаметру. Преимуществом этой смеси керамических частиц является то, что она позволяет получить лучшую упаковку керамических частиц (PQ) в композиции (PQRS). Это способствует высокой плотности сырца, что в свою очередь приводит к плотной керметной прессовке при обработке в соответствии с вышеуказанным. Распределение керамических частиц в смеси может быть бимодальным, тримодальным или мультимодальным. Это распределение может дополнительно быть гауссовым, лоренцовым или асимптотическим. Предпочтительно керамическая фаза (PQ) является TiB2.

ПРИМЕРЫ

Определение объемного содержания:

Объемное содержание каждой фазы, компонента и объем пор (или пористость) определяли из долей двухмерных участков с помощью метода сканирующей электронной микроскопии. Сканирующую электронную микроскопию (СЭМ) проводили на образцах спеченного кермета, чтобы получить изображение во вторичных электронах предпочтительно с увеличением в 1000 раз. Для участка, сканируемого с помощью СЭМ, получали рентгеновское точечное изображение, используя энергодисперсионную рентгеновскую спектроскопию (ЭДРС). Исследования методами СЭМ и ЭДРС проводили на пяти соседних участках образца. Доли двухмерных участков каждой фазы затем определяли с помощью программного обеспечения для анализа изображений: EDX Imaging/Mapping Version 3.2. (EDAX Inc, Mahwah, New Jersey 07430, USA) для каждого участка. Среднее арифметическое для доли участка определяли по пяти измерениям. Затем определяли объемное содержание (об.%), умножая среднюю величину для доли участка на 100. Объемное содержание, приведенное в примерах, имеет точность ±50% для количества измеряемой фазы менее чем 2 об.%, и точность ±20% для количества 2 об.% и более.

Определение массового содержания:

Массовое содержание элементов в фазах кермета определяли с помощью стандартного метода ЭДРС.

Следующие не ограничивающие примеры включены для дополнительной иллюстрации изобретения.

Порошок диборида титана получали из различных источников. В таблице 1 приведен список порошков TiB2, используемых для боридных керметов с высокой температурной коррозионной/эрозионной стойкостью. Другие боридные порошки, такие как HfB2 и TaB2, были получены от Alfa Aesar. Частицы рассева менее 325 меш

(-44 мкм) (стандартный размер меш сита Тайлера).

Таблица 1

| Таблица 1 | |||

| Компания | Марка | Химический состав (% масс.) | Размер |

| Alfa AesAr | - | - | 14,0 мкм, 99%-325 меш |

| GE Advanced Ceramics | НСТ30 | Ti: 67-69%, В: 29-32%, С: 0,5% (макс.), O: 0,5% (макс.), N: 0,2% (макс.), Fe: 0,02% (макс.) | 14,0 мкм, 99%-325 меш |

| GE Advansed Ceramics | НСТ40 | Ti: 67-69%, В: 29-32%, С: 0,75% (макс.), O: 0,75% (макс.), N: 0,2% (макс.), Fe: 0,03% (макс.) | 14,0 мкм, 99%-325 меш |

| Н.С. Starck | D | Ti: остальное, В: 29,0% (мин.), С: 0,5% (макс.), O: 1,1% (макс.), N: 0,5% (макс.), Fe: 0,1% (макс.) | 3-6 мкм (D50) 9-12 мкм (D90) |

| Japan New Metals | NF | Ni: остальное, В: 30,76%, С: 0,24%, 0: 1,33%, N: 0,64%, Fe: 0,11%, | 1,51 мкм |

| Japan New Metals | N | Ti: остальное, В: 31,23%, С: 0,39%, 0: 0,35%, N: 0,52%, Fe: 0,15%. | 3,59 мкм |

| Н.С. Starck | S | Ti: остальное, В: 31,2%, С: 0,4%, O: 0,1%, N: 0,01%, Fe: 0,06% (опытный продукт, подобен Lot 50356) | D10=7,68 мкм D50=16,32 мкм D90=26,03 мкм |

| Н.С. Starck | SLG | Ti: остальное, В: 30,9%, С: 0,3%, O: 0,2%, N: 0,2%, Fe: 0,04% (опытный продукт, подобен Lot 50412) | +53-180 мкм |

| Н.С. Starck | S2ELG | Ti: остальное. В: 31,2%, С: 0,9%, O: 0,04%, N: 0,02%, Fe; 0,09% (опытный продукт, подобен Lot 50216) | +106-800 мкм |

Порошки металлических сплавов, приготовленные способом распыления газообразным Ar, получены от Osprey Metals (Neath, UK). Размер частиц порошков металлических сплавов был уменьшен обычными способами дробления желательно менее 20 мкм, предпочтительно менее 5 мкм, где более 95% порошка связующего сплава были рассева менее 16 мкм. Некоторые порошки сплавов, приготовленные способом распыления газообразным Ar, были получены от Praxair (Danbury, CT). Эти порошки имеют средний размер частиц около 15 мкм, где все порошки связующего сплава были рассева менее 325 меш (-44 мкм). В таблице 2 приведен список порошков связующего сплава, используемых для керметов с высокой температурной эрозионной/коррозионной стойкостью.

| Таблица 2 | |||

| Связующий сплав | Композиция | Рассев менее | Fe, мас.% |

| 304НС | Ост Fe:18,5 Cr:9,6 Ni:1,4 Mn:0,63 Si | 95,9%-16 мкм | 69,9 |

| 304НС | Ост Fe:18,1 Cr:10,5 Ni:0,97 Nb:0,95 Mn:0,75 Si | 95,9%-16 мкм | 68,7 |

| FeCr | Ост Fe:0,26 Cr | -150+325 меш | 74,0 |

| FeCrAlY | Ост Fe:19,9 Cr:5,3 Al:0,64 Y | 95,1%-16 мкм | 74,2 |

| Haynes®556 | Ост Fe:20,7 Cr:20,3 Ni:18,5 Co:2,7 Mo:2,5 W:0,99 Mn:0,43 Si:0,40 Ta | 96,2%-16 мкм | 33,5 |

| Haynes®188 | Ост Co:22,4 Ni:21,4 Cr:1,4 W:2,1 Fe:1,0 Mn:0,46 Si | 95,6%-16 мкм | 2,1 |

| FeNiCrAlMn | Ост Fe:21,7 Ni:21,1 Cr:5,8 Al:3,0 Mn:0,87 Si | 95,8%-16 мкм | 47,5 |

| Инконель 718 | Ост Ni:19 Cr:18 Fe:5,1 Nb/Ta:3,1 Mo:1,0 Ti | 100%-325 меш (44 мкм) | 18,0 |

| Инконель 625 | Ост Ni:21,5 Cr:9 Mo:3,7 Nb/Ta | 100%-325 меш (44 мкм) | 0,0 |

| Tribaloy 700 | Ост Ni:32,5 Mo:15,5 Cr:3,5 Si | 100%-325 меш (44 мкм) | 0,0 |

| NiCr | 80 Ni:20 Cr | -150+325 меш | 0,0 |

| NiCrSi | Ост Ni:20,1 Cr:2,0 Si:0,4 Mn:0,09 Fe | 95,0%-16 мкм | 0,09 |

| NiCrAlTi | Ост Ni:15,1 Cr:3,7 Al:1,3 Ti | 95,4%-16 мкм | 0,0 |

| M321HC | Ост Fe:17,2 Cr:11,0 Ni:2,5 Ti:1,7 Mn:0,84 Si:0,02 C | 95,3%-16 мкм | 66,7 |

| 304HC+0,2Ti | Ост Fe:19,3 Cr:9,7 Ni:0,2 Ti:1,7 Mn:0,82 Si:0,017 C | 95,1%-16 мкм | 68,3 |

В таблице 2 «Ост» означает остальное. Сплав HAYNES®556™ (Haynes International, Inc., Kokomo, IN) это согласно единой системе нумерации №о R30556, а сплав HAYNES®188 это согласно единой системе нумерации №R30188. Инконель 625™ (Inco Ltd., Inco Alloys/Special Metals, Toronto, Ontario, Canada) это согласно единой системе нумерации N06625, а Инконель 718™ это согласно единой системе нумерации N07718. TRIBALOY 700™ (E.I. Du Pont De Nemours & Co., DE) можно получить от Deloro Stellite Company Inc., Goshen, IN.

ПРИМЕР 1

70 об.% порошка TiB2 со средним диаметром частиц 14,0 мкм (чистота 99,5%, от Alfa Aesar, 99% рассева менее 325 меш) и 30 об.% порошка нержавеющей стали 304НС со средним диаметром частиц 6,7 мкм (Osprey metals, 95,9% рассева меньше 16 мкм) диспергировали с этанолом в емкости для помола из полиэтилена высокой плотности. Порошки перемешивали в этаноле в течение 24 часов с шарами из оксида циркония, стабилизированного оксидом иттрия (10 мм диаметром, от Tosoh Ceramics) в шаровой мельнице при скорости 100 об/мин. Этанол удаляли из смешанных порошков путем нагревания при 130°С в течение 24 часов в вакуумной печи. Высушенный порошок уплотняли в пресс-форме диаметром 40 мм на гидравлическом одноосном прессе (SPEX 3630 Automated X-press) при давлении 35,15 МПа (5000 фунт/дюйм2). Полученную сырую таблетку в виде диска быстро нагревали до температуры 400°С со скоростью 25°С/мин в атмосфере аргона и выдерживали 30 мин для удаления остатков растворителя. Затем диск нагревали до температуры 1500°С со скоростью 15°С/мин в атмосфере аргона и выдерживали при 1500°С в течение 2 часов. Затем температуру понижали до величины ниже 100°С со скоростью - 15°С/мин.

Полученный в результате кермет содержал:

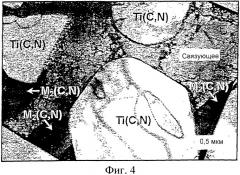

1) 69 об.% TiB2 со средним размером зерен 7 мкм;

2) 4 об.% вторичного борида М2В со средним размером зерен 2 мкм, где M=54Cr:43Fe:3Ti в мас.%;

3) 27 об.% обедненного Cr связующего сплава (73Fe:10Ni:14Cr:3Ti в мас.%).

ПРИМЕР 2

75 об.% порошка TiB2 со средним диаметром частиц 14,0 мкм (чистота 99,5%, от Alfa Aesar, 99% рассева менее 325 меш) и 25 об.% порошка нержавеющей стали 304НС со средним диаметром частиц 6,7 мкм (Osprey Metals, 95,9% рассева менее 16 мкм) использовали, чтобы получить диск из кермета, как описано в примере 1. Затем диск из кермета нагревали до температуры 1700°С со скоростью 15°С/мин в атмосфере аргона и выдерживали при 1700°С в течение 30 минут. Затем температуру понижали до величины ниже 100°С со скоростью - 15°/мин.

Полученный в результате кермет содержал:

1) 74 об.% TiB2 со средним размером зерен 7 мкм;

2) 3 об.% вторичного борида М2В со средним размером зерен 2 мкм;

3) 23 об.% обедненного Cr связующего сплава.

Обогащенная хромом вторичная боридная фаза М2В присутствует в связующей фазе. Обогащенная М, например обогащенная хромом, означает, что металл М присутствует в большем количественном отношении по сравнению с другими составляющими металлами (М). Металлический элемент (М) вторичной боридной фазы М2В включает 54Cr:43Fe:3Ti в мас.%. Химический состав связующей фазы представляет собой 71Fe:11Ni:15Cr:3Ti в мас.%, где Cr в недостатке за счет осаждения обогащенного хромом вторичного борида типа M2B, a Ti в избытке за счет растворения керамических частиц TiB2 в связующем и последующего распределения во вторичных боридах М2В.

ПРИМЕР 3

70 об.% порошка TiB2 со средним диаметром частиц 14,0 мкм (чистота 99,5%, от Alfa Aesar, 99% рассева менее 325 меш) и 30 об.% об. порошка нержавеющей стали 304НС со средним диаметром частиц 6,7 мкм (Osprey Metals, 95,9% рассева менее 16 мкм) использовали, чтобы получить диск из кермета, как описано в примере 1. Затем диск из кермета нагревали до температуры 1500°С со скоростью 15°С/мин в атмосфере аргона и выдерживали в течение 2 часов. Затем температуру понижали до величины ниже 100°С со скоростью - 15°С/мин. Предварительно спеченный диск подвергали горячему изостатическому прессованию при температуре 1600°С и 206 МПа (30 кило фунт/дюйм2) со скоростью 12°С/мин в атмосфере аргона и выдерживали при 1600°С и 206 МПа (30 кило фунт/дюйм2) в течение 1 часа. Затем его охлаждали до 1200°С со скоростью 5°С/мин и выдерживали при 1200°С в течение 4 часов. Затем температуру понижали до величины ниже 100°С со скоростью - 30°/мин.

Полученный в результате кермет содержал:

1) 69 об.% TiB2 со средним размером зерен 7 мкм;

2) 4 об.% вторичного борида М2В со средним размером зерен 2 мкм, где M=55Cr:42Fe:3Ti в мас.%;

3) 27 об.% обедненного Cr связующего сплава (74Fe:12Ni:12Cr:2Ti в мас.%).

ПРИМЕР 4

75 об.% порошка TiB2 со средним диаметром частиц 14,0 мкм (чистота 99,5%, от Alfa Aesar, 99% рассева менее 325 меш) и 25 об.% порошка сплава Haynes®556 со средним диаметром частиц 6,7 мкм (Osprey Metals, 96,2% рассева менее 16 мкм) использовали, чтобы получить диск из кермета, как описано в примере 1. Затем диск из кермета нагревали до температуры 1700°С со скоростью 15°С/мин в атмосфере аргона и выдерживали при 1700°С в течение 30 минут. Затем температуру понижали до величины ниже 100°С со скоростью - 15°С/мин.

Полученный в результате кермет содержал:

1) 74 об.% TiB2 со средним размером зерен 7 мкм;

2) 2 об.% вторичного борида М2В со средним размером зерен 2 мкм, где M=68Cr:23Fe:6Co:2Ti:1Ni в мас.%;

3) 1 об.% вторичного борида М2В со средним размером зерен 2 мкм, где M=CrMoTiFeCoNi;

4) 23 об.% обедненного Cr связующего сплава (40Fe:22Ni:19Co:16Cr:3Ti в мас.%).

ПРИМЕР 5

80% об. порошка TiB2 со средним диаметром частиц 14,0 мкм (чистота 99,5%, от Alfa Aesar, 99% рассева менее 325 меш) и 20 об.% порошка сплава FeCr (чистота 99,5%, от Alfa Aesar, рассев от -150 меш до +325 меш) использовали, чтобы получить диск из кермета, как описано в примере 1. Затем диск из кермета нагревали до температуры 1700°С со скоростью 15°С/мин в атмосфере аргона и выдерживали при 1700°С в течение 30 минут. Затем температуру понижали до величины ниже 100°С со скоростью - 15°С/мин.

Полученный в результате кермет содержал:

1) 79 об.% TiB2 со средним размером зерен 7 мкм;

2) 7 об.% вторичного борида М2В со средним размером зерен 2 мкм, где M=56Cr:41Fe:3Ti в мас.%;

3) 14 об.% обедненного Cr связующего сплава (82Fe:16Cr:2Ti в мас.%).

ПРИМЕР 6

80 об.% порошка TiB2 со средним диаметром частиц 14,0 мкм (чистота 99,5%, от Alfa Aesar, 99% рассева менее 325 меш) и 20% об. порошка сплава FeCrAlY (Osprey Metals, 95,1% рассева менее 16 мкм) использовали, чтобы получить диск из кермета, как описано в примере 1. Затем диск из кермета нагревали до температуры 1500°С со скоростью 15°С/мин в атмосфере аргона и выдерживали при 1500°С в течение 2 часов. Затем температуру понижали до величины ниже 100°С со скоростью - 15°С/мин.

Полученный в результате кермет содержал:

1) 79 об.% TiB2 со средним размером зерен 7 мкм;

2) 4 об.% вторичного борида М2В со средним размером зерен 2 мкм, где M=53Cr:45Fe:2Ti в мас.%;

3) 1 об.% частиц оксида Al-Y;

4) 16 об.% обедненного Cr связующего сплава (78Fe:17Cr:3Al:2Ti в мас.%).

Обогащенная хромом боридная фаза типа М2В и фаза оксидов Y/Al также имеются в связующей фазе. Размер мелких дисперсоидов оксида Y/Al варьирует в интервале 5-80 нм. Так как Al и Y это элементы, легко образующие оксиды, то эти элементы могут брать остаточный кислород из технологического процесса порошковой металлургии с образованием оксидных дисперсоидов.

ПРИМЕР 7

Каждый из керметов по примерам 1-6 подвергали испытаниям на тепловую эрозию и истирание (ИТЭИ). Методику осуществляли следующим образом:

1) Взвешивали образец диска из кермета диаметром приблизительно 35 мм и толщиной приблизительно 5 мм.

2) Затем центр одной стороны диска подвергали воздействию 1200 г/мин частиц SiC (номер абразивного материала 220, # 1 Grade Black Silicon Carbide, UK abrasives, Northbrook, IL), увлекаемых горячим воздухом, выходящим из трубы диаметром 1,27 см (0,5 дюйма), заканчивающейся на расстоянии 2,54 см (1 дюйм) от объекта под углом 45°. Скорость SiC составляла 45,7 м/с.

3) Стадию (2) проводили в течение 7 часов при температуре 732°С.

4) Через 7 часов образцу давали охладиться до температуры окружающей среды и взвешивали для определения потери массы.

5) Определяли эрозию образца имеющегося в продаже литого огнеупора на основе оксида алюминия и это значение использовали в качестве эталона. Эрозию эталона принимали за единицу, и результаты сравнения с эталоном образцов керметов представлены в таблице 3. В таблице 3 любое значение больше чем 1 показывает улучшение по сравнению с эталоном.

| ТАБЛИЦА 3 | |||||||

| Кермет [Пример] | Исходная масса, г | Конечная масса, г | Потеря массы, г | Объемная плотность, г/см3 | Эродирующий агент, г | Эрозия см3/г | Улучшение [(нормированная эрозия)-1] |

| TiB2 - 30 304НС [1] | 15,7063 | 15,2738 | 0,4325 | 5,52 | 5,22105 | 1,501010-7 | 7,0 |

| TiB2 - 25 304НС [2] | 19,8189 | 19,3739 | 0,4450 | 5,37 | 5,04105 | 1,644210-7 | 6,4 |

| TiB3 - 30 304НС [3] | 18,8522 | 18,5629 | 0,2893 | 5,52 | 5.04105 | 1,039910-7 | 10,1 |

| TiB2 - 25 H556 [4] | 19,4296 | 18,4904 | 0,9392 | 5,28 | 5,04105 | 3,529310-7 | 3,0 |

| TiB2 - 20 FeCr [5] | 20,4712 | 20,1596 | 0,3116 | 5,11 | 5.04105 | 1,209910-7 | 8,7 |

| TiB2 - 20 FeCrAlY [6] | 14,9274 | 14,8027 | 0,1247 | 4,90 | 5.04105 | 5,049410-7 | 17,4 |

ПРИМЕР 8

Каждый из керметов по примерам 1-6 подвергали испытаниям на окисляемость. Методику осуществляли следующим образом:

1) Образец кермета площадью приблизительно 10 мм и толщиной приблизительно 1 мм полировали до финишной обработки алмазным абразивным материалом номер 600 и очищали ацетоном.

2) Затем образец выдерживали в потоке воздуха со скоростью 100 см3/мин при температуре 800°С в термогравиметрическом анализаторе (ТГА).

3) Стадию (2) проводили в течение 65 часов при 800°С.

4) Через 65 часов образец оставляли для охлаждения до температуры окружающей среды.

5) Толщину окалины определяли путем осмотра поперечного сечения коррелированной поверхности с помощью СЭМ.

6) В таблице 4 любое значение менее 150 мкм представляет собой приемлемую коррозионную стойкость.

| ТАБЛИЦА 4 | |

| Кермет [Пример] | Толщина окалины, мкм |

| TiB2 - 30304HC [1] | 17 |

| TiB2 - 25 304НС [2] | 20 |

| TiB2 - 30 304НС [3] | 17 |

| TiB2 - 25 Н556 [4] | 14 |

| TiB2 - 20 FeCr [5] | 15 |

| TiB2 - 20 FeCrAlY [6] | 15 |

После окисления при 800°С в течение 65 часов на воздухе был образован внешний оксидный слой около 3 мкм толщиной и внутренняя оксидная зона около 11 мкм. Внешний оксидный слой имел два слоя: наружный слой преимущественно из аморфного В2O3 и внутренний слой преимущественно из кристаллического TiO2. Внутренняя оксидная зона имела кайму из обогащенных хромом смешанных оксидов, образованную вокруг зерен TiB2. Кайма из обогащенных хромом смешанных оксидов дополнительно состоит из Cr, Ti и Fe, что обеспечивает требуемую коррозионную стойкость.

ПРИМЕР 9

70 об.% порошка HfB2 со средним диаметром частиц 14,0 мкм (чистота 99,5%, от Alfa Aesar, 99% рассева менее 325 меш) и 30 об.% порошка сплава Haynes®556 со средним диаметром частиц 6,7 мкм (Osprey Metals, 96,2% рассева менее 16 мкм) использовали, чтобы получить диск из кермета, как описано в примере 1. Затем диск из кермета нагревали до температуры 1700°С со скоростью 15°С/мин в атмосфере водорода и выдерживали при 1700°С в течение 2 часов. Затем температуру понижали до величины ниже 100°С со скоростью - 15°С/мин.

Полученный в результате кермет содержал:

1) 69 об.% HfB2 со средним размером зерен 7 мкм;

2) 2 об.% вторичного борида М2В со средним размером зерен 2 мкм, где M=CrFeCoHfNi;

3) 1 об.% вторичного борида М2В со средним размером зерен 2 мкм, где M=CrMoHfFeCoNi;

4) 28 об.% обедненного Cr связующего сплава.

ПРИМЕР 10

70 об.% порошка TiB2 со средним диаметром частиц 1,5 мкм (марка NF, от Japan New Metals Company) и 30 об.% порошка нержавеющей стали 304НС со средним диаметром частиц 6,7 мкм (Osprey Metals, 95,9% рассева менее 16 мкм) использовали, чтобы получить диск из кермета, как описано в примере 1. Затем диск из кермета нагревали до температуры 1700°С со скоростью 15°С/мин в ат