Биполярная пластина для электролизера, содержащая единственную стенку

Иллюстрации

Показать всеИзобретение относится к электрохимической технологии. Описана биполярная пластина, состоящая из единственной стенки и проходящей по периметру рамки уплотнения, полученной путем отбортовки и снабженной плоской несущей поверхностью для сварки с рамки со стенкой. Стенка на одной своей лицевой поверхности дополнительно снабжена выступами, предпочтительно полученными формовкой, а на другой лицевой поверхности - опорами, состоящими из полос листа, установленных в углублениях, образованных вогнутой частью выступов. Выступы проходят по существу по всей длине биполярной пластины. Выступы и опоры соединены с электродами или токораспределителями. Выступы, опоры, единственная стенка и проходящая по периметру рамка выполнены из одного и того же металла или сплава. Электрод или токораспределитель, опирающийся на выступы, соединяется с опорами, сами эти выступы и опоры сварены вместе при помощи выполняемой за один проход электродуговой сварки или предпочтительно лазерной сварки. Приваривание стенки к проходящей по периметру рамке на несущей поверхности этой рамки выполняют методом сварки диодным лазером, что позволяет получить надежное соединение, но без полного проплавления листа. Технический эффект - устранение риска утечки рабочих текучих сред в окружающее пространство. 4 н. и 23 з.п. ф-лы, 7 ил.

Реферат

Предпосылки создания изобретения

Электрохимическая технология лежит в основе нескольких процессов промышленного значения, таких как производство алюминия из расплавленных солей, производство меди, цинка, никеля, кобальта и свинца из водных растворов, полученных при выщелачивании руд, производство хлора и каустической соды из растворов хлорида натрия, производство хлора и возможно водорода из растворов соляной кислоты и производство водорода и кислорода из щелочных или кислотных водных растворов.

В частности, в случае электролиза с получением хлора - каустической соды:

2NaCl+2H2O→Cl2+H2+2NaOH

промышленный реактор, известный как электролизер, в наиболее технологически совершенной версии мембранного электролиза состоит из набора элементарных ячеек, каждая из которых образована двумя оболочками, снабженными проходящими по периметру рамками с уплотнительными прокладками, одной мембраной, двумя электродами, известными соответственно как анод и катод, прикрепленными к соответствующим опорам, и несколькими патрубками для подачи содержащих реагенты растворов и для выпуска продуктов и отработанных растворов. Мембрана разделяет внутреннее пространство каждой элементарной ячейки на два отделения, соответственно, анодное отделение, содержащее первый из двух электродов (анод) или токораспределителей (анодный), прикрепленный к соответствующим опорам, и катодное отделение, содержащее второй из двух электродов (катод) или токораспределителей (катодный), также прикрепленный к соответствующим опорам. Так как растворы, реагенты и продукты, присутствующие в этих двух отделениях, будучи различающимися (соответственно раствор хлорида натрия и хлор в анодном отделении и раствор каустической соды и водород в катодном отделении), характеризуются существенно разной химической агрессивностью, то конструкционные материалы двух оболочек не могут быть одинаковыми: в частности, анодная оболочка изготовлена из титанового листа, а катодная оболочка - из никелевого листа.

Когда отдельные ячейки собирают в последовательно соединенную электрическую серию для создания электролизера, титановая анодная стенка одной ячейки приходит в контакт с никелевой катодной стенкой следующей ячейки.

Для правильного понимания содержания настоящего изобретения, которое будет проиллюстрировано в следующих абзацах, необходимо напомнить, что с конструктивной точки зрения каждая элементарная ячейка может быть реализована как независимый узел, состоящий из пары оболочек, соответственно катодной и анодной, например, как показано в DE 19816334 (конструктивная концепция, известная специалистам в данной области техники как «отдельная ячейка»).

Согласно альтернативному варианту реализации элементарная ячейка не существует как независимый узел, а вместо этого создается путем сопряжения подходящих деталей (известных специалистам в данной области техники как биполярные пластины) при сборке электролизера, как показано, например, на Фиг.3 US 4767519. В случае электролиза с получением хлора - каустической соды каждая биполярная пластина содержит анодную оболочку из титана и катодную оболочку из никеля, соединенные в соответствии со стенками, например, при помощи сварки. Во время сборки электролизера подобного типа биполярные пластины с вставленными между ними мембранами и проходящими по периметру прокладками прижимаются друг к другу: именно в этот момент сопряжение титановой анодной оболочки с никелевой катодной оболочкой следующей биполярной пластины формирует элементарные ячейки.

В случае щелочного электролиза воды:

2H2O→2H2+O2

оба отделения, как анодное, так и катодное, содержат раствор гидроксида калия, агрессивность которого существенно не зависит от наличия кислорода в анодном отделении и водорода в катодном отделении. Поэтому две оболочки, ограничивающие каждую элементарную ячейку, обычно выполняют из одного и того же материала, в частности, никеля, который, как известно, является металлом, характеризующимся наилучшей химической стойкостью к щелочным растворам. Эта особенность не оказывает совсем никакого влияния в случае выбора конструкции «отдельная ячейка», но приводит к существенной экономии в стоимости конструкции при использовании биполярных пластин: в этом случае биполярная пластина фактически больше не состоит из двух сваренных друг с другом листов, как показано для случая электролиза с получением хлора - каустической соды, а состоит из единственного никелевого листа, работающего после сборки электролизера на одной стороне как анодная стенка, ограничивающая анодное отделение одной ячейки, а на другой стороне - как катодная стенка, ограничивающая катодное отделение следующей ячейки (далее в описании - единственная стенка).

Полностью эквивалентная ситуация возникает в случае мембранного электролиза воды, при котором два раствора, анодный и катодный, соответственно состоят из воды и кислорода в анодном отделении и из воды и водорода в катодном отделении, либо, в специфическом альтернативном варианте процесса, - из воды и кислорода в анодном отделении и влажного водорода в катодном отделении. В обоих случаях конструкционным материалом, подходящим для условий как анодного, так и катодного отделений, может быть нержавеющая сталь или, предпочтительно, титан, учитывая его более высокую химическую инертность.

Следующая ситуация, в которой конструкционный материал, совместимый с обеими текучими средами - анодной и катодной, может быть одним и тем же, имеет место при электролизе соляной кислоты в двух его вариантах, обычном варианте с выделением хлора и водорода:

2HCl→H2+Cl2

или в варианте катода с кислородной деполяризацией:

4HCl+O2→2Cl2+2H2O.

В обоих случаях титан, а предпочтительно - некоторые его сплавы, оказываются совместимыми с условиями процессов в обоих отделениях, анодном (хлорсодержащий раствор соляной кислоты) и катодном (соответственно - водород или кислород с незначительными количествами слегка кислой воды). Поэтому и в этом случае биполярная пластина также может содержать единственный лист, который во время работы электролизера действует как анодная стенка на одной стороне и как катодная стенка - на другой (см., например, US 5770035).

Сложности, препятствующие внедрению одностенной конструкции биполярной пластины, обусловлены необходимостью снабдить два отделения, анодное и катодное, проходящими по периметру фланцами, позволяющими герметизировать эти отделения во взаимодействии с подходящими прокладками, предотвращающими утечку рабочих текучих сред. В соответствии с известными технологическими процедурами проходящие по периметру фланцы получают либо путем формовки, либо путем отбортовки листов, образующих стенки отделения: в случае биполярных пластин, содержащих пару оболочек, соответственно предназначенных ограничить анодное отделение и катодное отделение, как это происходит в случае электролиза с получением хлора - каустической соды, каждую стенку обрабатывают для формирования только ее собственного фланца, и эта операция дает в общем удовлетворительные результаты с точки зрения плоскостности и отсутствия механических дефектов. В противоположность этому, в случае биполярных пластин, содержащих единственную стенку, необходимо прибегнуть, используя известные процедуры, к двойному формообразованию, так как оба фланца, катодный и анодный, обязательно являются частью одной и той же стенки. Двойное формообразование, независимо от того, выполняется ли оно формовкой или отбортовкой, приводит к возникновению высоких механических напряжений в материале, с существенными искажениями и/или частыми механическими дефектами, такими как разрывы.

Данную проблему пытались решить в ЕР 1366212, где описано несколько типов проходящих по периметру рамок, подходящих для использования с биполярными пластинами, содержащими единственную стенку. В частности, предложено использовать рамку, состоящую из прутка или трубы с прямоугольным профилем, к лицевой поверхности которого(ой) приваривается единственная стенка биполярной детали, возможно - в два последовательных прохода с тем, чтобы повысить вероятность отсутствия дефектов, способных привести к выпуску рабочих текучих сред в окружающее пространство. В следующем варианте единственную стенку обрабатывают путем формовки или отбортовки так, чтобы сформировать единственный фланец, например анодный фланец, в то время как второй фланец, например катодный фланец, предварительно собирают путем формовки или отбортовки подходящей полосы из материала, идентичного материалу единственной стенки: предварительно собранный катодный фланец затем прикрепляют при помощи сварки к единственной стенке, уже снабженной анодным фланцем. Другой альтернативный вариант изготовления, также предложенный в ЕР 1366212, предусматривает, что оба фланца, анодный и катодный, предварительно собирают в форме U-образной рамки, полученной путем формовки или отбортовки подходящей полосы, и что единственную стенку, абсолютно плоскую, закрепляют, например, при помощи сварки в середине упомянутой рамки. Проблема обеих процедур изготовления заключается в необходимости обеспечить в сварных швах, линейная прокладка которых является заметной, отсутствие дефектов с таким размером, который позволил бы рабочим средам вытекать в окружающее пространство. Из этого следует, что такая процедура требует усиленного контроля качества, более того, с частым вмешательством операторов для устранения обнаруженных дефектов. В итоге вся конструкция оказывается слишком дорогостоящей и не согласующейся с требованиями рынка.

На рассмотренный выше аспект себестоимости изготовления дополнительно влияют операции закрепления анодов и катодов, которые включают в себя изготовление соответствующих опор и выполнение требуемых сварных швов.

Уменьшение последних затрат рассмотрено в WO 03/038154, в котором предлагается получать опоры для анодов и катодов непосредственно из единственной стенки посредством формовки выступов, например, призматической формы, на обеих лицевых поверхностях. Затем аноды и катоды закрепляются на вершине выступов, например, при помощи сварки: вышеописанная процедура позволяет экономить, так как материал опор обеспечивается единственной стенкой, а необходимые сварные швы ограничиваются теми, которые предназначены для закрепления анодов и катодов на вершинах выступов, устраняя необходимость выполнять на стенке сварные швы, которые требуются в том случае, когда опоры предварительно собирают отдельно, что имеет место в обычных конструкциях. Недостатком, который мешает выгодному использованию процедуры изготовления по WO 03/038154, является заметная деформация, которую претерпевает лист единственной стенки во время формовки выступов на обеих лицевых поверхностях, с обусловленной этим абсолютно неприемлемой плоскостностью биполярных пластин, которые должны быть собраны вместе в большом количестве для образования промышленных электролизеров.

Таким образом, обзор существующего уровня техники позволяет констатировать, что производство биполярных пластин, содержащих единственную стенку, снабженную анодным и катодным фланцами, а также электродов или токораспределителей с соответствующими опорами, характеризующихся подходящей плоскостностью и приемлемыми с коммерческой точки зрения производственными затратами, определенно представляет проблему для отрасли, жизнеспособное решение которой до сих пор отсутствует.

Задачи настоящего изобретения

Настоящее изобретение направлено на решение описанной выше в общих чертах проблемы, предлагая конструкцию биполярной пластины, содержащей единственную стенку, снабженную фланцами, анодным и катодным, и анодом и катодом с соответствующими опорами, а также соответствующий способ изготовления, характеризующийся упрощением как операций отбортовки и/или формовки, так и сварки и высоким стандартом качества в отношении плоскостности готовой биполярной пластины и отсутствия дефектов, способных вызвать вытекание рабочих текучих сред в окружающее пространство.

Сущность изобретения

Согласно первому аспекту изобретение заключается в биполярной пластине, содержащей единственную стенку, снабженную анодным и катодным фланцами, причем эти фланцы образованы предварительно собранной рамкой, снабженной подходящей для единственной стенки несущей поверхностью, предназначенной для облегчения выполнения проходящего по периметру фиксирующего сварного шва между рамкой и единственной стенкой.

В одном варианте реализации изобретения предварительно собранная рамка имеет U-образный профиль и получена формовкой или отбортовкой подходящей полосы из того же материала, что и единственная стенка.

В альтернативном варианте реализации предварительно собранная рамка имеет прямоугольное сечение и получена путем обжатия тянутой заготовки из того же материала, что и единственная стенка.

В одном предпочтительном варианте реализации сварку по периметру выполняют с использованием метода сварки диодным лазером.

В одном предпочтительном варианте реализации только одна из двух лицевых поверхностей единственной стенки биполярной пластины снабжена продольными выступами с полученной путем формовки вершиной, причем упомянутые выступы ориентированы параллельно одной из сторон самой единственной стенки.

В одном предпочтительном варианте реализации биполярная пластина содержит первый электрод или токораспределитель и второй электрод или токораспределитель, соответственно прикрепленные к вершинам выступов и к полосообразным опорам, расположенным на той лицевой поверхности единственной стенки, которая свободна от выступов; упомянутые полосообразные опоры необязательно расположены в углублениях упомянутых выступов, а их основание - в соответствии с внутренней поверхностью вершин.

В одном предпочтительном варианте реализации изобретения первый электрод или токораспределитель, вершины выступов и основания полосообразных опор соединены посредством первого единственного ряда фиксирующих сварных швов.

В одном предпочтительном варианте реализации изобретения второй электрод или токораспределитель соединен со свободными торцевыми поверхностями полосообразных опор посредством второго единственного ряда фиксирующих сварных швов.

В еще одном варианте реализации вершина выступов характеризуется плоской поверхностью уменьшенного размера.

Согласно другому аспекту изобретение относится к электролизеру или батарее топливных элементов, содержащим два отделения, разделенных сепаратором, необязательно - ионообменной мембраной или пористой диафрагмой, в которых каждый элемент (каждая ячейка) ограничен(а) биполярными пластинами, содержащими единственную стенку и проходящие по периметру фланцы, содержащие предварительно собранную рамку, снабженную плоской несущей поверхностью для сварки с единственной стенкой.

Согласно последнему аспекту изобретение относится к способу изготовления биполярных пластин для электролизеров или топливных элементов, содержащих единственную стенку и проходящие по периметру фланцы, содержащие предварительно собранную рамку, снабженную плоской несущей поверхностью для сварки с единственной стенкой. В одном предпочтительном варианте реализации способ содержит этапы отбортовки или формовки полосы листа и формирования рамки U-образного профиля с плоской несущей поверхностью или, альтернативно, экструзии прямоугольных деталей для формирования рамки с закрытым прямоугольным профилем и с плоской несущей поверхностью; предварительной сборки полосообразных опор; формовки выступов на лишь одной стороне стенки; размещения периметрической кромки единственной стенки на плоской несущей поверхности рамки и приваривания методом сварки диодным лазером; необязательного размещения устройств для циркуляции двухфазной текучей среды на упомянутой единственной стенке и закрепления при помощи контактной сварки сопротивлением, электродуговой сварки или лазерной сварки; установки предварительно собранных опор в углублениях выступов сварной детали рамка-единственная стенка, с размещением первого электрода или токораспределителя в контакте с вершиной упомянутых выступов и выполнением единственного первого ряда сварных швов методом электродуговой или лазерной сварки; размещения второго электрода или токораспределителя в контакте с вершиной упомянутых выступов и выполнения единственного второго ряда сварных швов методом электродуговой или лазерной сварки.

Описание чертежей

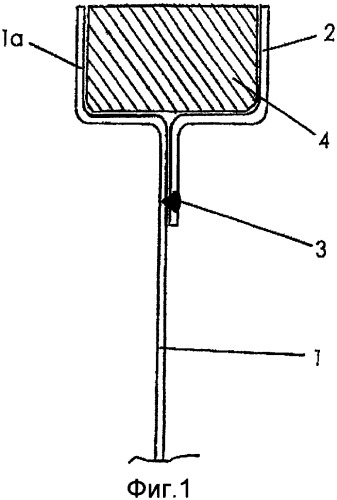

На Фиг.1 схематично показана часть поперечного сечения биполярной платины с единственной стенкой по одному из вариантов реализации согласно уровню техники, где два проходящих по периметру фланца получены соответственно путем отбортовки или формовки единственной стенки и приваривания детали, предварительно собранной путем отбортовки или формовки подходящей полосы.

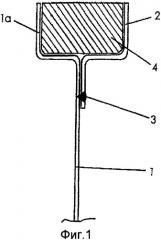

На Фиг.2А показана часть поперечного сечения первого варианта биполярной пластины с единственной стенкой по настоящему изобретению, в которой два фланца образованы единственной деталью, предварительно собранной в виде проходящей по периметру рамки с U-образным профилем, причем эта рамка, сформированная путем отбортовки или формовки подходящей полосы, содержит несущую поверхность для облегчения сварки с единственной стенкой.

На Фиг.2В показано сечение узла проходящей по периметру рамки-единственной стенки, получаемого в результате сварки деталей по Фиг.2А.

На Фиг.2С показана часть поперечного сечения биполярной пластины с единственной стенкой согласно следующему варианту реализации изобретения, в которой два фланца образованы единственной предварительно собранной деталью в виде проходящей по периметру закрытой рамки с прямоугольным профилем, причем эта закрытая рамка имеет несущую поверхность для сварки с единственной стенкой.

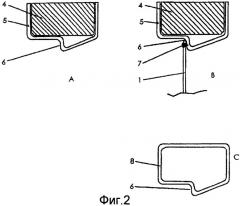

На Фиг.3А представлен вид спереди возможного варианта единственной стенки, снабженной продольными выступами только с одной стороны.

На Фиг.3В показано поперечное сечение единственной стенки по Фиг.3А вдоль линии Х-Х.

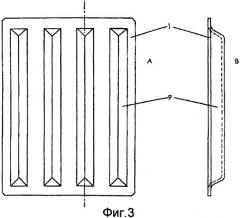

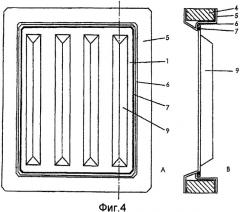

На Фиг.4А схематично показан вид спереди узла, получаемого в результате сварки рамки по Фиг.2А с единственной стенкой по Фиг.3А в соответствии со схемой изготовления по Фиг.2В.

На Фиг.4В изображено поперечное сечение узла по Фиг.4А вдоль линии Y-Y.

На Фиг.5 показано поперечное сечение узла по Фиг.4А и 4В, дополнительно снабженного первым электродом или токораспределителем со стороны вершин выступов и опорами с противоположной стороны, при этом первый электрод или токораспределитель, вершины и основания опор прикреплены при помощи единственного первого ряда сварных швов.

На Фиг.6 в изометрии показан детальный частичный вид узла по Фиг.5 со стороны опоры, противоположной стороне с первым электродом или токораспределителем.

И, наконец, на Фиг.7 представлена биполярная пластина с единственной стенкой, получаемая в результате завершения сборки узла по Фиг.5, со вторым электродом или токораспределителем, прикрепленным к свободным торцевым поверхностям опор при помощи второго единственного ряда сварных швов.

Подробное описание изобретения

На Фиг.1 схематично показан тип конструкции, предлагаемый существующим уровнем техники для изготовления биполярной пластины с единственной стенкой. В частности, первый фланец (1а) получают путем отбортовки или формовки самой единственной стенки (1), в то время как второй фланец (2) выполняют отдельно в виде отбортованной или отформованной предварительно собранной детали с использованием подходящей полосы; эту предварительно собранную деталь затем приваривают к единственной стенке посредством проходящего по периметру сварного шва (3), выполняемого на всю толщину двух листов (1) и (2). Полученную таким образом рамку в конце дополняют усиливающим прутком (4) из металлического материала, например, углеродистой стали, или из пластмассового материала, такого как, например, армированный стекловолокном виниловый полиэфир. Проблема, связанная с этим типом конструкции, возникает из-за наличия дефектов внутри сварного шва (3): такие дефекты могут привести к контакту двух рабочих сред, находящихся при работе с двух сторон биполярной пластины, либо одной из этих рабочих сред с окружающим пространством. В то время как первый тип дефекта в определенных пределах является допустимым, второй тип дефекта представляет собой чрезвычайно неблагоприятный случай. Разумеется, как известно специалистам в данной области техники, сварные швы можно проверять несколькими способами, чтобы выявить наличие дефектов, способных привести к тому, что внутреннее пространство любого химического аппарата или его части будет сообщаться с окружающей средой. Однако такие способы в заметной степени снижают производительность и, в конечном счете, приводят к существенному увеличению производственных затрат.

На Фиг.2А, 2В и 2С схематично показано решение упомянутой проблемы дефектов в сварных швах, предлагаемое настоящим изобретением. В частности, два фланца образованы одной единственной деталью (5) в форме рамки с U-образным профилем, которая действует в качестве барьера на пути контакта рабочих текучих сред с окружающим пространством, так как она состоит из сплошного листа. Действие этого барьера может быть нарушено из-за дефектов, имеющихся в сварном шве (7), соединяющем рамку (5) с единственной стенкой (1): чтобы устранить эту проблему, соединяющий сварной шов (7) выполняют методом сварки диодным лазером. Такой метод характеризуется возможностью предварительно задавать глубину проплавления с высокой точностью, даже в случае составляющих узел листов, характеризующихся толщинами, приблизительно составляющими в пределах между несколькими десятыми долями миллиметра и 2 миллиметрами: при надлежащей регулировке получают наплавленный валик сварного шва (7), лишь частично проникающий в толщину листа рамки (5), в результате чего этот лист сохраняет свои свойства эффективного барьера. Возможные дефекты могут приводить лишь к контакту рабочих текучих сред, находящихся с двух сторон биполярной пластины: их наличия нельзя исключить, поскольку оно присуще процессу сварки плавлением как таковому, тем не менее, это можно минимизировать путем дополнительного регулирования параметров сварки так, чтобы получить широкий наплавленный валик сварного шва, сквозное пересечение которого дефектами оказывается по существу маловероятным. Чтобы гарантировать сохранение этих очень благоприятных характеристик, выполнение сварки облегчают таким своеобразным профилем рамки (5), который обеспечивает фактически плоскую несущую (контактную) поверхность (6), предназначенную для достижения непрерывного контакта с периферийной кромкой единственной стенки (1). В заключение отметим, что выбор конструкции рамки и методов сварки по изобретению позволяет практически исключить операции контроля качества с существенной экономией производственных затрат.

Необходимо заметить, что использование метода сварки диодным лазером не будет иметь решающего значения в случае конструкции рамки согласно уровню техники по Фиг.1: фактически, хотя справедливо, что параметры сварки можно регулировать так, чтобы избежать полного проплавления листа (1), таким образом гарантируя разделение двух рабочих текучих сред, находящихся с двух сторон единственной стенки, также справедливо, что нельзя исключить наличие возможных дефектов, имеющихся, как упомянуто ранее, в наплавленном валике сварного шва. Такие дефекты, если они имеют достаточный размер, привели бы к контакту рабочей текучей среды, имеющейся на стороне фланца (2), с окружающим пространством. Отсюда следует, что в любом случае, даже при выборе специализированной технологии сварки, например, диодным лазером, конструкция согласно уровню техники, один из примеров которой показан на Фиг.1, в любом случае потребовала бы проведения сложных и дорогостоящих проверок качества.

На Фиг.2С схематично показан еще один вариант реализации изобретения, в котором два фланца опять же объединены в единую деталь, которая, однако, выполнена в форме закрытой рамки (8), характеризующейся прямоугольным профилем и опять же включающей плоскую несущую поверхность (6). В данном варианте, который может быть реализован путем непрерывной экструзии прямоугольных деталей, рамка не содержит усиливающего прутка (4), и требуемое механическое сопротивление сжатию обеспечивается за счет подходящей толщины материала. Такая полая рамка может быть использована как канал для подачи реагентов через подходящие подающие патрубки и подходящие отверстия, не показанные на фигурах.

В заключение отметим, что рамка по изобретению и сварочная операция методом сварки диодным лазером позволяют существенным образом снизить затраты на изготовление, так как практически исчезает необходимость в осуществлении проверок на герметичность готовых биполярных пластин, но, несмотря на это, биполярные пластины, собранные в электролизеры или батареи, оказываются фактически свободными от дефектов, способных привести к сообщению рабочих текучих сред с окружающим пространством.

Чтобы исключить потерю преимущества, обусловленного снижением себестоимости сборки узла рамка-единственная стенка, необходимо также, чтобы стоимость последующих сборочных операций по установке опор электродов и первого и второго электрода или токораспределителя тоже была ограничена.

Один из путей достижения такого результата раскрыт в ранее указанной заявке на патент WO 03/038154, где единственная стенка биполярной пластины снабжена выступами с обеих ее сторон при формовке: эти выступы служат опорами, на которых затем закрепляются первый и второй электроды или токораспределители. При этом используются только два ряда сварных швов, соответствующих вершинам выступов, имеющихся с двух сторон единственной стенки. Процедура согласно WO 03/038154, которая также позволяет обеспечить некоторые преимущества, связанные с внутренней циркуляцией рабочих текучих сред, обладает, однако, недостатком, который трудно преодолеть на практике: единственная стенка, подвергнутая двойной формовке, необходимой для получения выступов с обеих сторон, претерпевает сильные необратимые искажения с являющимися следствием этого утратой плоскостности и механическими разрывами, что вместе приводит к высокому проценту отбраковки, с результирующим критическим ростом производственных затрат.

С другой стороны, как упомянуто ранее, обычная технология, схематично показанная на Фиг.7 в ЕР 1366212, по сути позволяет получить биполярные пластины с высокой плоскостностью при использовании полосообразных опор, прикрепление которых к единственной стенке вместе с первым и вторым электродами или токораспределителями, однако, требует выполнения четырех рядов сварных швов: отсюда очевидно, что собранные детали отличаются высоким качеством, но за счет повышения затрат на производство, которые, несомненно, оказываются заметными.

Настоящее изобретение достигает цели получения биполярных пластин с высокой плоскостностью, но при сохранении производственных затрат в разумных и приемлемых для рынка пределах, прибегая к «гибридизации» ранее раскрытых технологий.

На Фиг.3 показано, что единственная стенка (1) снабжена выступами (9) только с одной стороны, поэтому процедура формовки упрощается одновременно со значительным снижением механических напряжений. Отсюда следует, что деформации единственной стенки после формовки минимальны и, если требуется, легко устранимы выпрямлением при помощи пресса.

На Фиг.4А и 4В схематично показано, как единственную стенку (1) затем устанавливают на несущую поверхность (6) проходящей по периметру рамки (5), необязательно снабженной усиливающим прутком (4), прикрепляемой посредством сварного шва (7).

На Фиг.5 в общих чертах показан последующий этап изготовления, на котором узел из рамки (5) и единственной стенки (1), снабженной выступами (9) только с одной стороны, оборудуют первым электродом или токораспределителем (10), контактирующим с вершинами выступов (9), а со стороны, противоположной этим выступам, - опорами (11) в форме полос, установленными в углублениях выступов: взаимное крепление трех конструктивных элементов (первого электрода или токораспределителя (10), вершин выступов (9) и опор (11)) осуществляют посредством единственного ряда сварных швов, схематично обозначенных номером (12). Наилучший результат с точки зрения механической жесткости, проводимости электрического тока в процессе работы и отсутствия или, во всяком случае, минимального числа дефектов достигается при использовании метода лазерной сварки, например, лазером на диоксиде углерода, высокая глубина проплавления которого позволяет одновременно соединить указанные выше конструктивные элементы. Опоры (11) размещаются внутри выступов (9) в контакте с внутренней поверхностью упомянутых вершин, которая имеет плоскую часть для улучшения контакта с основанием этих опор. Площадь этой плоской поверхности вершин выступов (9) ограничена до такой величины, которая требуется для обеспечения приемлемого посадочного места для оснований опор, чтобы избежать того, что во время работы электрод или распределитель (10) станет местом возникновения явлений экранирования, которые опасны, в частности, с точки зрения целостности ионообменных мембран, если они контактируют с первым электродом, прикрепленным к выступам, либо с точки зрения диффузии реакционных газов, если используются газодиффузионные электроды, в этом случае расположенные на первом токораспределителе, прикрепленном к выступам. Опоры (9) состоят из листовых полос с толщиной, приблизительно составляющей в пределах между 1 и 5 миллиметрами. Оптимальная толщина полос-опор является результатом компромисса между двумя требованиями - проводить электрический ток наилучшим возможным образом (большие толщины) и предотвращать упомянутое явление образования зон экранирования, наблюдаемое в случае первого электрода или токораспределителя, в областях напротив мест сопряжения со вторым электродом или токораспределителем (небольшие толщины).

На Фиг.4 и 5 представлен предпочтительный вариант реализации изобретения, в котором выступы (9) имеют призматическую форму с чуть меньшей длиной, чем у единственной стенки, с тем, чтобы облегчить размещение опор (11) внутри этих выступов. Разумеется, также можно изготовить выступы, состоящие из установленных в одну линию сегментов, достоинством которых является способствование перемешиванию реакционной текучей среды в процессе работы: в этом случае опоры также разделены на сегменты такой длины, которая позволяет легко устанавливать каждый сегмент внутри каждого ряда выступов.

На Фиг.6 показан изометрический детализованный вид узла по Фиг.5 (области, ограниченной окружностью) со стороны опор, противоположной стороне, на которой первый электрод или токораспределитель находится в контакте с вершинами выступов: номером (4) обозначен усиливающий пруток, номером (5) - проходящая по периметру рамка, отформованная единой деталью из полосы, номером (16) - внутренняя поверхность выступов (9), номером (11) - полосообразная опора, основание которой закреплено в контакте с плоской частью (13) вершины выступа при помощи первого ряда сварных швов (12).

На Фиг.7 представлено завершение сборки узла по Фиг.5 с получением биполярной пластины в соответствии с изобретением: второй электрод или токораспределитель (14) приводят в контакт со свободными торцевыми поверхностями опор (11) и закрепляют при помощи единственного второго ряда сварных швов (15), которые могут выполняться различными методами, например, при помощи контактной сварки сопротивлением, электродуговой сварки, а предпочтительно - лазерной сварки по соображениям более высокой скорости.

Для того чтобы различные типы описанных выше сварных швов имели требуемое качество, также необходимо, чтобы различные конструктивные элементы биполярной пластины по изобретению поддерживались в состоянии точного контакта на протяжении всего времени изготовления. Для этой цели различные конструктивные элементы, а именно рамку и единственную стенку во время этапа выполнения фиксирующего сварного шва (7), первый электрод или токораспределитель (10), единственную стенку (1), прикрепленную к проходящей по периметру рамке (5), и опоры (11) во время этапа выполнения единственного первого ряда сварных швов (12) и, наконец, деталь, полученную посредством единственного первого ряда сварных швов, и второй электрод или токораспределитель (14) необходимо аккуратно зафиксировать в подходящем по конструкции приспособлении-шаблоне.

Что касается размеров биполярной пластины по изобретению, то высота выступов и опор выбирается в простейшем случае таким образом, чтобы расстояние двух электродов или токораспределителей от поверхности единственной стенки получалось в результате одинаковым. Этот тип симметричной конструкции используется, например, при изготовлении биполярных пластин, предназначенных для сборки в электролизеры для обычного электролиза растворов соляной кислоты и для электролиза воды с растворами гидроксида калия: в этих случаях конструкционными материалами для снабженной выступами единственной стенки, для опор и для электродов или токораспределителей соответственно являются титан или его сплавы и никель. В обоих случаях растворы содержат газообразные продукты (соответственно хлор-водород и кислород-водород) в виде дисперсии пузырьков: чтобы способствовать циркуляции этих двухфазных текучих сред, необходима подходящая глубина анодного и катодного отделений, и поэтому выступы и опоры выполняются таких размеров, чтобы обеспечить расстояние между поверхностями единственной стенки и электрода или токораспределителя, приблизительно составляющее в пределах между 30 и 50 миллиметрами. Необязательно, одно или оба отделения, анодное и катодное, могут быть оборудованы устройствами, предназначенными дополнительно способствовать циркуляции двухфазных текучих сред и ускорять слияние газовых пузырьков и отделение их от жидкости. Подобные устройства, такие как канальные и плоские отражатели потока, установленные в подходящем положении на одной или обеих лицевых поверхностях единственной стенки биполярной пластины, раскрыты, например, в WO 03/048420.

Биполярная пластина по изобретению с выгодой может быть использована также при сборке электролизеров, предназначенных для электролиза растворов соляной кислоты и оборудованных кислородными газодиффузионными катодами, в которых, как и в случае обычного электролиза, конструкционным материалом для снабженной выступами единственной стенки, опор и электродов или токораспределителей является титан или его сплавы. Конструкция может быть модифицирована интересным образом: по сути, если кислородный газодиффузионный катод установлен со стороны единственной стенки, снабженной выступами, то высота последних выгодным образом уменьшается, так как рабочей текучей средой с этой стороны является кислород или воздух, который, находясь в газообразной фазе, требует очень умеренной ширины отделения. Отсюда следует, что операция формовки сильно упрощается и что единственная стенка, подвергнутая умеренным деформациям, оказывается по существу плоской без необходимости в последующих «вмешательствах» по выпрямлению. В частности, расстояние между единственной стенкой и электродом или токораспределителем составляет в пределах между 5 и 10 миллиметрами. Кроме того, умеренные напряжения при формовке полностью устраняют вероятность возникновения тех разрывов, которые в противном случае часто имеют место во время формовки выступов согласно WO 03/038154.

Другая (анодная) сторона единственной стенки находится в контакте с раствором соляной кислоты, содержащим дисперсию пузырьков хлора: для правильной циркуляции этой двухфазной смеси требуется, чтобы отделение имело соответствующую глубину,