Способ и устройство для обработки трубчатого трикотажного изделия, в частности носка

Иллюстрации

Показать всеИзобретение относится к способу и устройству для ориентации трубчатого трикотажного изделия, такого как носок или т.п., относительно кармана изделия, например пяточного или мысочного кармана изделия, и обеспечивает надежное манипулирование изделием в процессе обработки. Способ содержит стадии: натягивания изделия на трубный элемент, так что промежуточная часть пояса, окружающего конец, подлежащий зашиванию указанного изделия, располагается вдоль линии, пересекающей в двух точках концевую кромку трубного элемента, а остальная часть располагается вдоль наружной боковой поверхности трубного элемента; измерения углового положения указанного пояса на трубном элементе; идентификации положения кармана ткани изделия на основе углового положения указанного пояса относительно трубного элемента. 2 н. и 16 з.п. ф-лы, 27 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к способам и устройствам для обработки трубчатых трикотажных изделий, в частности, хотя и не исключительно, носков и чулочно-носочных изделий.

В частности, данное изобретение относится к способу обработки трубчатого трикотажного изделия с целью его ориентации относительно пяточного кармана и мысочного кармана для закрывания мыска посредством зашивания или сплетения указанного изделия.

Изобретение также относится к устройству для реализации указанного способа.

Уровень техники

Для изготовления чулочно-носочных изделий, носков и других трубочных трикотажных изделий обычно используются кругловязальные машины, которые изготавливают с использованием игольных фонтур, расположенных на одном или двух цилиндрах, полуготовые изделия с двумя концами: один из этих концов образует эластичный край и представляет конец, которым заканчивают предмет одежды. Противоположный же конец необходимо зашивать или сплетать после выгрузки полуготового изделия из кругловязальной машины для выполнения закрытого мыска указанного изделия.

Обычно изделие имеет первый карман ткани для пятки и второй карман ткани для мыска. Некоторые типы спортивных изделий не имеют пяточного кармана, и изделие имеет менее моделированную форму.

Устройства для обработки этих изделий до зашивания или сплетения описаны, например, в WO-A-02070801 и в WO-A-03018891.

Зашивание или сплетение, с помощью которого закрывается крайний конец изделия с образованием мыска, имеет ориентацию, заданную относительно кармана ткани, изготовленного на кругловязальной машине, для обеспечения точной посадки предмета одежды. Поэтому необходимо правильно ориентировать полуготовое изделие перед его изъятием и вставлением в устройства, которые выполняют зашивание, будь то устройства сплетения, устройства зашивания или промежуточные устройства, предназначенные для передачи изделия на участок зашивания или сплетения.

Для этого согласно уровню техники кайму, полосу или кромку, образованную из рядов петель, отличающихся зоной другого цвета относительно остальной части этих петель, вяжут вдоль кромки, образующей конец, предназначенный для формирования мыска готового изделия. Эта зона образует опорную метку для оптической ориентации датчиков и расположена в специальном положении относительно мысочного кармана и/или пяточного кармана. Это легко обеспечить с помощью электронного управления вязальной машиной.

За счет поворота изделия и датчика относительно друг друга можно идентифицировать положение опорной метки и, тем самым, пяточного или мысочного кармана. Поэтому изделие зацепляется в специальном положении относительно кармана для зашивания или сплетения с правильной ориентацией.

Изготовление с помощью этого способа метки, которую может считывать фотоячейка или другой оптический датчик, имеет некоторые недостатки. Во-первых, в некоторых кругловязальных машинах (в частности, кругловязальных машинах с двумя барабанами) непросто изготавливать эту метку. Во-вторых, в любом случае использование пряжи другого цвета для отличия метки от остальной длины кромки, окружающей конец полуготового изделия, подлежащего закрыванию, связано с затратами и уменьшением производственной скорости кругловязальных машин.

В патенте США №6158367 показана система ориентации для носков, подлежащих зашиванию, в которой каждый носок с еще открытым мыском вводят поверх трубы и позиционируют на ней так, что мысочный карман выступает за кромку трубы. Двойной оптический датчик, содержащий два передатчика и два приемника, затем располагают относительно носка так, что два передатчика располагаются на одной линии с трубой, на которую надет носок, и на уровне мысочного кармана. Два передатчика излучают оптические лучи в направлении соответствующего приемника, расположенного вне объема носка. Посредством поворота двух пар передатчиков-приемников вокруг оси трубы определяют положение мысочного кармана. Система, показанная в этом патенте, представляющем уровень техники, предполагает, что носок имеет толщину, которая позволяет мысочному карману выступать из трубы без провисания. Поэтому операция является несколько ненадежной и сильно зависит от непредсказуемого поведения ткани, из которой выполнен носок.

Задачи и сущность изобретения

Задачей данного изобретения является частичное или полное исключение недостатков указанного выше уровня техники.

Согласно изобретению создан способ обработки трубчатого трикотажного изделия, содержащего первый открытый конец, образующий эластичную кромку, второй открытый конец, окруженный каймой и подлежащий закрыванию с образованием закрытого мыска изделия, вдоль линии закрывания, имеющей специальную ориентацию относительно кармана ткани изделия, характеризующийся тем, что содержит стадии:

натягивания изделия поверх трубчатого элемента, так что промежуточная часть каймы, окружающей второй конец, располагается вдоль линии, пересекающей в двух точках концевую кромку трубного элемента, а остальная часть располагается вдоль наружной боковой поверхности трубного элемента;

измерения углового положения каймы на трубном элементе;

идентификации положения кармана ткани на основе углового положения каймы относительно трубного элемента.

В предпочтительном варианте выполнения способ включает стадии:

определения угловых положений двух частей каймы вблизи концевой кромки трубного элемента и расположенных на наружной боковой поверхности трубного элемента;

идентификации углового положения кармана ткани в промежуточной зоне между двумя угловыми положениями.

В этом случае трубный элемент можно поворачивать вокруг его оси для определения угловых положений двух частей каймы во время этого поворота.

Положение каймы можно считывать с использованием оптической измерительной системы, хотя возможны также другие системы, например магнитные или емкостные.

Специальный вариант выполнения содержит стадии:

расположения, по меньшей мере, одного первого датчика на первом расстоянии от концевой кромки трубного элемента;

поворота трубного элемента вокруг его оси при введенном в него трубчатом изделии, пока две части каймы не пройдут перед первым датчиком, при этом определяются угловые положения двух частей на трубном элементе;

идентификации углового положения кармана ткани в промежуточном угловом положении между двумя угловыми положениями двух частей каймы.

В улучшенном варианте выполнения изобретения второй датчик предусмотрен на втором расстоянии от концевой кромки трубного элемента, и определяются два возможных диаметрально противоположных положения кармана ткани с использованием комбинированного измерения с помощью двух датчиков. В качестве альтернативного решения распознавание двух возможных диаметрально противоположных положений можно осуществлять другим способом, например с использованием датчика, способного распознавать поверхность ткани и отличать ее от наружной поверхности трубного элемента.

Для облегчения распознавания положения каймы на трубном элементе цвет каймы, окружающей второй конец изделия, предпочтительно может отличаться от цвета ткани вблизи каймы.

В другом варианте выполнения наружная поверхность трубного элемента может иметь характеристики поверхности (такие как цвет), отличные от поверхности ткани изделия. В этом случае единственный датчик может легко распознавать конец и начало ткани во время поворота трубного элемента относительно датчика.

В одном возможном варианте выполнения после идентификации положения мысочного кармана изделия трубный элемент поворачивают для расположения кармана в специальном угловом положении. Затем трубный элемент располагают по углу относительно изделия для обеспечения взаимного положения между частью трубного элемента и мысочным карманом изделия. Это достигается посредством удерживания изделия неподвижным и поворота трубного элемента внутри него или наоборот.

Изобретение относится также к устройству для обработки трубчатых трикотажных изделий, таких как носки или т.п., содержащему: трубный элемент; средство для введения трубчатого трикотажного изделия поверх наружной поверхности трубного элемента; натягивающие элементы для натягивания трубчатого изделия, введенного поверх трубного элемента; средство для угловой ориентации изделия; управляющий блок для управления устройством. Характерно, что согласно изобретению управляющее устройство запрограммировано на выполнение с помощью устройства указанного выше способа.

Другие предпочтительные характеристики и варианты выполнения устройства и способа согласно изобретению указаны в прилагаемой формуле изобретения и описаны более подробно ниже со ссылками на некоторые варианты выполнения.

Краткое описание чертежей

Для лучшего понимания изобретения ниже приводится его подробное описание со ссылками на прилагаемые чертежи, на которых изображен неограничивающий изобретение практический вариант его выполнения. В частности, на чертежах изображено:

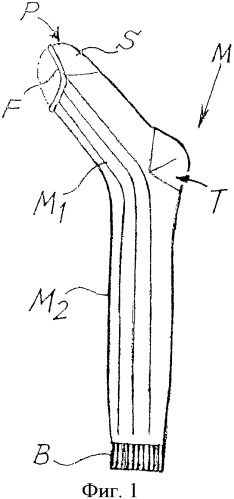

фиг.1 - полуготовое изделие после выгрузки из кругловязальной машины;

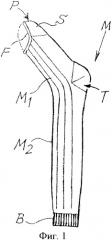

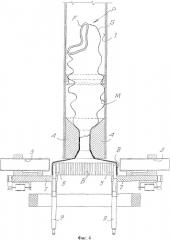

фиг.2-8 - последовательность позиционирования с реверсированием изделия на трубном элементе;

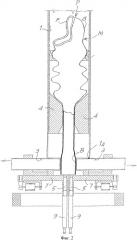

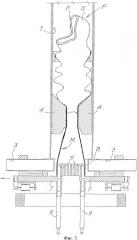

фиг.9 - положение изделия на трубном элементе после его реверсирования;

фиг.10А-10D - последовательность цикла идентификации углового положения изделия на трубном элементе, при этом на каждой фигуре показана концевая часть трубного элемента на виде сбоку и на виде с конца в соответствии с плоскостью, перпендикулярной оси;

фиг.11-15 - сигналы, создаваемые датчиками во время фазы идентификации углового положения кармана ткани изделия, введенного поверх трубного элемента;

фиг.16 - модифицированный вариант выполнения, подходящий для обработки носков, подаваемых из машины с двумя барабанами;

фиг.17 - другой вариант выполнения устройства согласно изобретению в аксонометрической проекции;

фиг.18 - устройство согласно фиг.17 с удаленными частями;

фиг.19А-19Е - последовательность операций работы устройства согласно фиг.17 и 18;

фиг.20-27 - другой вариант выполнения и соответствующая последовательность операций.

Подробное описание предпочтительных вариантов выполнения изобретения

На фиг.1 показано полуготовое изделие, подаваемое из кругловязальной машины, например машины с двумя барабанами. Изделие обозначено в целом позицией М. Оно имеет часть для ступни и часть для ноги, обозначенные соответственно позициями M1 и М2. Позицией В обозначена эластичная кромка изделия, позицией Т - пяточный карман и позицией Р - мысок изделия, который подается открытым из кругловязальной машины и подлежит закрыванию с помощью зашивания или сплетения. Вдоль открытого конца Р выполнена кайма F, образованная рядами петель, необязательно выполненных из более толстой пряжи, чем пряжа, образующая остальную часть изделия. Целью этой каймы, известной для специалистов в данной области техники, является обеспечение обработки во время сшивания, и она устраняется после закрывания мыска Р с помощью сшивания или сплетения. Кайма F имеет цвет, отличный от цвета смежной зоны изделия М. Вблизи концевого отверстия, предназначенного для образования мыска, предусмотрен второй карман ткани, обозначенный позицией S и называемый также пяточным карманом.

Два кармана Т и S используются для придания формы предмету одежды и для улучшения посадки. В некоторых случаях изделие может не иметь пяточного кармана Т. Мысок подлежит закрыванию с помощью линии сшивания или сплетения, перпендикулярной плоскости фиг.1, т.е. перпендикулярной центральной линии или плоскости симметрии кармана S и/или кармана Т.

Изделие М подается из кругловязальной машины правой стороной наружу, т.е. поверхность на наружной стороне является поверхностью, которая будет наружной поверхностью при ношении изделия. Зашивание мыска необходимо выполнять при вывернутом наизнанку изделии, так что наружная поверхность является поверхностью, которая находится изнутри.

Для этого выполняется операция реверсирования на трубном элементе, при этом указанная операция является известной и ниже приводится ее краткое описание применительно к фиг.2-8. Средства, используемые для выполнения этой операции, могут быть различными, и показанное средство является лишь одной из возможных конфигураций этих средств. Более подробно они описаны в WO-A-03018891, где можно найти их более точное описание. Эквивалентные средства для той же цели описаны в WO-А-02070801.

А именно, изделие М вводится с помощью всасывания в трубный элемент 1, снабженный внутри профилями 4, назначением которых является доставка изделия М к нижним элементам, краткое описание которых приведено ниже, в наиболее подходящем положении. Изделие М вводится в трубный элемент 1 с эластичной кромкой В, ориентированной в направлении 1А трубного элемента 1. Изделие может приходить непосредственно из трубы всасывания, соединенной с вязальной машиной или с несколькими вязальными машинами, или же может изыматься из подходящего контейнера, в который попадают изделия, приходящие из одной или нескольких машин.

Когда эластичная кромка В изделия М выступает из отверстия 1А трубного элемента 1 (смотри фиг.2), то захватные присосные элементы 3 (расположенные, например, в количестве четырех на равном расстоянии друг от друга вокруг оси трубного элемента 1) в последовательности, описанной в WO-A-03018891, увеличивают раскрыв, образованный эластичной кромкой В. В растянутый раскрыв вводятся штифты 5, опирающиеся на салазки 7, установленные с возможностью перемещения в радиальном направлении, так что они могут отводиться от оси трубного элемента 1. Штифтами 5 управляют цилиндропоршневые исполнительные механизмы 9, которые управляют введением штифтов внутрь эластичной кромки В, когда она находится в растянутом положении, под действием пневматических элементов 3.

Салазки 7 перемещаются радиально наружу, перемещая штифты 5 для натягивания эластичной кромки В изделия М в положение, показанное на фиг.4, где кромка находится снаружи объема сечения трубного элемента 1. Таким образом (смотри фиг.5), за счет осевого перемещения салазок 7 и штифтов 5 можно реверсировать изделие М на наружную сторону трубного элемента 1 с занятием положения, показанного на фиг.6. Ряд накладок 11, перемещаемых вдоль оси трубного элемента 1, посредством попеременного перемещения вдоль оси и открывания и закрывания в каждом ходе реверсируют изделие М изнутри наружу трубного элемента 1, как показано на фиг.7 и 8, для приведения мыска Р изделия в положение, показанное, в частности, на фиг.9. В этом положении карман S мыска изделия М находится в случайном угловом положении вне трубного элемента 1 вблизи его отверстия 1А, в то время как под действием натяжения, оказываемого накладками 11 на трубчатое изделие М, кайма F, выполненная из эластичной пряжи, расположена, как показано на фиг.9 и 10. В частности, можно видеть, что за счет эластичности этой каймы, натяжения в осевом направлении и формы кармана S мыска Р кайма F расположена своей промежуточной зоной (обозначенной позицией F1 на фиг.10А-10D) вдоль хорды окружности, представленной кромкой 1А отверстия трубного элемента 1, которое предпочтительно имеет круглое поперечное сечение. Остальная часть F2 каймы F расположена снаружи трубного элемента 1, как показано на фиг.9-10D.

Карман S мыска Р находится в том же угловом положении, что и пяточный карман Т (если он имеется), за счет способа вязания изделия М. Как указывалось выше, шов для закрывания мыска Р должен проходить в заданном направлении относительно мысочного кармана S и пяточного кармана Т.

Способ согласно изобретению позволяет позиционировать карманы S и Т для правильной ориентации изделия, подлежащего сшиванию, определяемой на основе того, что часть F1 каймы F расположена в положении, показанном на фиг.9 и 10, на трубном элементе 1, т.е. вдоль хорды замкнутой линии, заданной кромкой 1А.

Когда изделие расположено правильно, то угловое положение карманов S и Т и части F1 каймы F идентифицируется датчиками, в данном примере оптическими, расположенными вблизи конца 1А трубного элемента 1, с помощью относительного движения поворота между трубным элементом 1 и датчиками. На фиг.9 датчики обозначены позициями 21 и 22. Они лежат в одной плоскости, содержащей ось А трубного элемента. Из указанного выше и из последующего описания понятно, что в определенных случаях может быть достаточным единственный датчик 21 для целей изобретения.

После того как изделие М расположится своим мыском Р, как показано на фиг.9, трубный элемент 1 поворачивают вокруг собственной оси для последовательного принятия положений, показанных на фиг.10А, 10В, 10С и 10D. Понятно, что это является относительным движением между трубным элементом и датчиками, что является важным, и что датчики могут поворачиваться вокруг оси трубного элемента, хотя это решение является конструктивно более сложным и, следовательно, менее предпочтительным.

На фиг.10А оптические датчики 21 и 22 обращены к трубному элементу 1 в зоне, свободной от ткани. За счет дальнейшего поворота трубного элемента 1 по стрелке f сначала датчик 22 и затем датчик 21 пересекают кайму F, которая окружает отверстие, образованное мыском Р.

Поскольку кайма F имеет цвет, отличающийся от цвета части ткани изделия М, смежной с ним (а также от цвета поверхности трубного элемента 1), то сначала датчик 22, а затем датчик 21 создают сигнал, показывающий, что боковая часть F2 каймы F проходит перед ним.

При продолжении поворота по стрелке f трубного элемента 1 элемент с изделием М, растянутым на его наружной стороне, проходит через положение, показанное на фиг.10С. Здесь сначала датчик 21, а затем датчик 22 пересекает часть F2 каймы F, противоположную части, пересеченной в фазе, показанной на фиг.10А-10В, при этом каждый датчик создает сигнал.

По существу, посредством выполнения полного поворота на 360° трубного элемента 1 вокруг его оси А-А центральное управляющее устройство 23 (схематично показанное на фиг.9) принимает от датчиков 21 и 22 сигналы каждый раз, когда часть F2 каймы, расположенная на боковой поверхности трубного элемента 1, проходит перед датчиками.

За счет положения, занимаемого этой каймой F на трубном элементе 1, сигнал, создаваемый датчиком 21, будет опережать или отставать относительно сигнала, создаваемого датчиком 22, в зависимости от того происходит ли переход с зоны трубного элемента 1, свободной от ткани, в зону, покрытую тканью (переход между фиг.10А и фиг.10В), или наоборот, переход с зоны, покрытой тканью, в непокрытую зону, т.е. свободную от ткани (переход от фиг.10С к фиг.10D), поверхности трубного элемента 1.

Таким образом, даже когда датчики 21 и 22 неспособны различать между поверхностью ткани изделия М и поверхностью трубного элемента 1, можно точно идентифицировать угловое положение кармана S мыска Р и, соответственно, пяточного кармана Т. Действительно, это положение будет точно в среднем положении относительно угловых положений, в которых датчики 21 и 22 создают свои сигналы. Для различения двух положений, диаметрально противоположных и лежащих в одной плоскости, содержащей ось А-А трубного элемента 1, и средних относительно угловых положений, которые создают сигнал датчиков 21 и 22, используют указанные выше задержку или опережение сигналов, передаваемых двумя датчиками, накладываемых друг на друга в осевом направлении трубного элемента 1.

На фиг.11 показан график изменения сигнала датчиков 22 и 21, представленного соответственно кривыми I22 и I21. По оси абсцисс показан угол относительно поворота между трубным элементом 1 и датчиками, а на оси ординат - настраиваемая единица измерения интенсивности сигнала. Исходная точка расположена в положении нуля, совпадающем с первоначальным угловым положением. В интервале 0°-360° сигнал I22 и I21 имеет две области, в которых сигнал падает ниже порогового значения IA. Промежуточное положение βМ между двумя угловыми положениями β1 и β2 соответствует угловому положению плоскости, содержащей ось А-А трубного элемента и проходящей через центральную зону карманов S и/или Т. В показанном на фиг.11 примере первая падающая ступенька является ступенькой сигнала I22. Это означает, что изделие М на трубном элементе 1 находится относительно датчиков 21 и 22 в положении, в котором начинается мгновенный поворот (исходная точка оси абсцисс), при этом оба эти датчика находятся напротив свободной поверхности трубного элемента 1.

На фиг.13 показана ситуация, в которой изделие М находится на трубном элементе в положении, в котором в начале поворота датчики находятся напротив зоны, покрытой тканью изделия. Среднее положение между первой парой падающих пиков сигналов I22 и I21 поэтому не является положением кармана S, снова обозначенного как βМ.

Можно видеть, что в случае, показанном на фиг.11, первый пик сигнала приходит от датчика 22, в то время как в случае, показанном на фиг.12, первый пик приходит от датчика 21. На основе этой последовательности центральное управляющее устройство способно идентифицировать угловое положение βМ, отличая его от диаметрально противоположного положения βМ+180° или βМ-180°.

В модифицированном варианте выполнения можно с помощью единственного датчика 21, а также с помощью двух датчиков 21, 22 (необязательно отличающихся друг от друга), расположенных приблизительно в том же положении, определять мгновенный проход кромки ткани (и тем самым угловое положение, соответствующее этому моменту времени) во время взаимного поворота между датчиком и трубным элементом 1 вокруг оси А-А. Например, это можно обеспечить посредством снабжения трубного элемента 1 отражательной наружной поверхностью, а датчика - передатчиком и приемником. Когда зона трубного элемента, покрытая тканью изделия М, проходит перед датчиком, то приемник датчика создает сигнал, отличный (в частности, более низкий) от сигнала, создаваемого при прохождении перед ним свободной зоны поверхности трубного элемента. Нарастающие и падающие фронты сигнала определяют угловое положение кромки мыска, а следовательно, среднее положение, в котором расположен карман S или Т ткани.

На фиг.13 показан график сигнала, создаваемого датчиком этого типа. Угол и единица измерения сигнала снова показаны по оси абсцисс и ординат. Кривая представляет сигнал, создаваемый при повороте на 360°. Можно идентифицировать три пороговых значения I2, I0, I1 сигнала, показывающих соответственно область сигнала, отраженного поверхностью трубного элемента, область прохождения каймы F (предположительно более темной) и область прохода ткани. Угловое положение кармана S обозначено как βМ в качестве промежуточной величины между величинами β1 и β2. Если изделие не имеет каймы F другого цвета относительно окружающей ткани, то сигнал, создаваемый датчиком, будет сигналом, показанным на фиг.14, который снова позволяет идентифицировать среднее положение βМ.

Как на фиг.13, так и на фиг.14 первоначальное положение изделия на трубном элементе 1 таково, что датчик находится напротив зоны трубного элемента 1, которая является свободной, т.е. не покрытой тканью изделия. В противоположность этому, на фиг.15 показан сигнал датчика (аналогичный сигналу на фиг.14) в случае, когда первоначальное положение изделия таково, что датчик находится напротив поверхности ткани, а не свободной поверхности трубного элемента. В показанном на фиг.14 случае положение βM является положением, идентифицированным между первой и второй ступеньками (соответственно падающей и нарастающей) сигнала. Во втором случае первая ступенька является нарастающей, а вторая падающей, при этом промежуточное положение между угловыми положениями этих ступенек является положением, сдвинутым на 180° относительно углового положения βM кармана.

Выше приведено описание устройства, в котором используется пара оптических датчиков. Тем не менее, можно использовать также другой тип датчика, например емкостный или магнитный. В этом случае пояс, окружающий отверстие изделия, подлежащее закрыванию с образованием мыска, может содержать пряжу, обнаруживаемую датчиком этого типа.

В приведенном выше описании и, в частности, в описании фиг.2-8 указывался механизм для реверсирования носка или другого изделия, подлежащего ориентированию. Однако в некоторых случаях реверсирование изделия не является необходимым, поскольку оно уже реверсировано при подаче из кругловязальной машины. Это происходит, например, в случае трикотажных машин с двумя барабанами. Изделие не надо реверсировать на наружную сторону трубы 1, из которой оно подается. На фиг.16 показано решение, которое можно использовать в этом случае: изделие М зацепляется штифтами 5, которые вместо реверсирования кромки В на наружную сторону трубы 1 переводят ее на наружную сторону вторичной трубы 1X, расположенной коаксиально с трубой 1 и перед ней. С использованием системы накладок, аналогичных накладкам 11, или другой подходящей системы изделие М надевается поверх трубы 1X, пока кайма F не будет растянута, так же как в предыдущем случае, на конце трубы. За исключением этого система работает аналогично указанной выше системе с использованием трубного элемента 1X вместо трубного элемента 1. В этой конфигурации датчики, естественно, связаны с трубным элементом 1X.

В той или иной конфигурации механизмы обработки изделия М могут отличаться от механизмов, показанных в качестве примера. Например, поршни 11 можно заменить небольшими колесами или ремнями. Кроме того, штифты 5 могут опираться на узел, механически не соединенный с захватными присосочными элементами 3. Эти элементы 3 можно заменить механическим средством для зацепления изделия.

Число штифтов 5 и элементов 3 может изменяться от минимально 3 до предпочтительно 4. Предпочтительно, можно использовать шесть элементов, расположенных вокруг оси трубы 1.

На фиг.17 и 19 показан другой вариант выполнения устройства и способа согласно изобретению. На этих фигурах не показаны устройства для расположения трубчатого трикотажного изделия М поверх трубного элемента, и они могут быть, по существу. идентичными с описанными выше, хотя устройство на фиг.17-19 реверсировано, т.е. расположено концом трубного элемента, поверх которого надевается трубчатое трикотажное изделие М, вверх, а не вниз.

Трубный элемент обозначен позицией 101. Вокруг его верхнего конца расположена опора, обозначенная в целом позицией 103 и расположенная коаксиально трубному элементу 101. Опора 103 имеет кольцо 105, соединенное стойками 109 с плитой 107, расположенной над кольцом. Плита 107 соединена со шкивом 111, который приводится в движение ремнем, неизображенным для ясности, для передачи на шкив 111, плиту 107 и, следовательно, на всю опору 103 поворотного движения, передаваемого электродвигателем 113. Электродвигатель 113 опирается на кронштейн 115 с помощью неизображенной неподвижной структуры.

На фиг.18 плита 107 со стойками 109 удалена, чтобы показать множество электрических контактов 117, расположенных в виде кругового кольца вокруг верхнего конца трубного элемента 101. Каждый электрический контакт 117 выполнен в данном примере выполнения в виде небольшого колесика. Каждый из этих колесиков может достигать положения в контакте с трубным элементом 101 или с изделием М, надетым на него, или же положения покоя, в котором он не находится в контакте с трубным элементом 101 или с изделием М. Управление радиальным перемещением контактов 117 осуществляется с помощью цилиндропоршневых исполнительных механизмов 119.

Кольцо 105 несет два стержня 121, проходящих вниз параллельно оси трубного элемента 101, каждый из которых соединен на своем верхнем конце (выступающем над плитой 107) с рычагом 123 (смотри фиг.17), с которым шарнирно соединен шток соответствующего поршня 127 цилиндра. Цилиндр цилиндропоршневого исполнительного механизма 127 шарнирно соединен с плитой 107 для обеспечения колебательного движения цилиндров, когда исполнительные механизмы расширяются и сужаются. Таким образом, цилиндропоршневые исполнительные механизмы 127 управляют колебательным движением стержней 121 вокруг своих осей.

На стержнях 121 закреплены дуговидные захваты 129, которые при колебательном движении стержней 121 окружают трубчатое изделие М вокруг трубного элемента 101 или отходят от него. За счет закрывания захватов 129 вокруг трубчатого трикотажного изделия М и поворота опоры 103 вокруг оси трубного элемента 101, который остается неподвижным в пространстве, вызывается скольжение трубчатого трикотажного изделия М по наружной поверхности трубного элемента 101 для расположения изделия М в угловом положении относительно трубного элемента 101 для выполнения последующих операций на изделии.

Ниже приводится описание работы указанного выше устройства со ссылками на показанную на фиг.19А-19Е последовательность, которая представляет на виде, перпендикулярном оси трубного элемента 101, последовательность операций для определения углового положения изделия М относительно трубного элемента 101.

На фиг.19А-19Е показаны: трубный элемент 101 со своей осью А-А; изделие М, надетое поверх трубного элемента 101, с каймой F, расположенной своей промежуточной частью F1 вдоль хорды окружности, представляющей верхнюю кромку трубного элемента 101, и боковыми частями F2, расположенными вдоль боковой поверхности трубного элемента 101. Показан также ряд электрических контактов 117, образующих датчики для определения углового положения трубчатого трикотажного изделия М. Различные электрические контакты обозначены позициями 117А-117Н. Целью последовательности фаз, показанных на фиг.19А-19Е, является определение углового положения изделия М. В показанной в данном случае последовательности электрические контакты показаны неподвижными, а трубный элемент 101 поворачивается вокруг своей оси, однако понятно, что движение между трубным элементом 101 и электрическими контактами является относительным угловым движением и что поэтому трубный элемент 101 может быть неподвижным, а электрические контакты 117А-117Н могут поворачиваться вокруг оси А-А, что в действительности имеет место в механическом решении, подробно показанном на фиг.17 и 18.

В первой фазе (смотри фиг.19А) все контакты 117А-117Н являются активными, т.е. упираются в трубный элемент 101. Различные электрические контакты 117 образуют часть электрической схемы, управляемой программируемым управляющим блоком, аналогичным блоку 23 в предыдущем варианте выполнения. Как показано на фиг.19А, электрические контакты 117Е-117Н находятся в соприкосновении с трубным элементом 101, изготовленным полностью или частично из электрически проводящего материала, в то время как контакты 117B-117D изолированы от трубного элемента 101 за счет расположения между ними ткани, образующей изделие М. В результате электрические контакты 117Е-117Н замкнуты, в то время как электрические контакты 117A-117D разомкнуты.

Управляющий блок способен обнаруживать, что кайма F трубчатого трикотажного изделия М расположена между контактами 117А и 117Н и между контактами 117D и 117Е. Контакты 117А и 117D являются контактами, наиболее близкими к кайме F (или скорее к боковым частям F2 каймы F), которые расположены на ткани изделия М. Эти два контакта используются в следующих фазах.

На фиг.19В показано, что все электрические контакты отведены от оси трубного элемента 101 за исключением контакта 117D. В этой точке управляющий блок вызывает относительное угловое перемещение между трубным элементом 101 и изделием М, с одной стороны, и кольцом электрических контактов 117А-117Н, с другой стороны, при этом на практике это перемещение получают в конструктивном решении, показанном на фиг.17 и 18, посредством поворота опоры 103 с помощью электродвигателя 113, но которое показано на фиг.19 как поворот трубного элемента 101. Относительное перемещение прерывается, когда схема, в которой находится электрический контакт 117D, замыкается, что происходит в положении, показанном на фиг.19С, когда этот контакт проходит положение каймы F и приходит в соприкосновение с трубным элементом 101. Зная начальное угловое положение и измеряя (с использованием углового кодера, установленного на движущейся части, т.е. на опоре 103, показанной на фиг.17, 18) угловое перемещение, выполняемое от начального положения до положения, показанного на фиг.19С, центральный управляющий блок 23 способен идентифицировать положение одной из двух боковых частей F2 каймы F.

Положение второй части F2 каймы F получают с помощью последовательных шагов последовательности, показанной на фиг.19. Электрический контакт 117D отводится от трубного элемента и теряет контакт с ним, в то время как контакт 117А становится активным и упирается в ткань изделия М (смотри фиг.19D). В этот момент времени выполняется угловое перемещение между трубным элементом 101 и кольцом электрических контактов 117 в направлении, противоположном предыдущему перемещению. Это перемещение можно начинать также перед тем, как контакт 117А войдет в соприкосновение с тканью изделия М, при условии, что перемещение измеряется кодирующей или другой эквивалентной системой и что это не приведет контакт 117А напротив части трубного элемента 101, свободной от ткани, прежде чем контакт 117 не будет переведен в свое активное положение.

Угловое перемещение продолжается, по меньшей мере, до положения, показанного на фиг.19Е, где контакт 117 замыкает соответствующую электрическую схему, входя в электрический контакт с трубным элементом 101. Центральный блок принимает соответствующий сигнал, который указывает, что это является угловым положением, в котором расположена вторая боковая часть F2 каймы F.

В этот момент времени центральный управляющий блок 23 знает угловые положения двух боковых частей F2 каймы F и (с помощью данных, полученных в первой стадии, показанной на фиг.19А) способен также различать, на какой из двух комплементарных дуг, заданных указанными выше угловыми положениями, расположен пяточный карман (т.е. дугу, на которой расположены контакты 117A-117D). Средняя точка этой дуги задает положение пяточного кармана.

Таким образом, положение пяточного кармана и, тем самым, мысочного кармана определено, и изделие М можно захватывать для отправки на сшивание. Для того чтобы изделие находилось в правильном положении для сшивания, которое обычно не совпадает с полностью случайным положением, измеренным с помощью указанной выше процедуры, следующая операция состоит в закрывании захватов 129 с использованием исполнительных механизмов 127 и взаимном повороте трубного элемента 101 и опоры 103. Во время этого поворота трубчатое изделие М остается в виде единого целого с захватами 129 и, тем самым, с опорой 103. Взаимный поворот выполняется настолько, чтобы пяточный карман и мысочный карман изделия находились в правильном угловом положении относительно трубного элемента 101 для выполнения последующего зашивания.

В случае, когда трубный элемент 101 поворачивается вокруг своей оси, а опора 103 фиксирована относительно оси А-А, позиционирование трубчатого трикотажного изделия М можно выполнять посредством простого поворота трубного элемента 101 вокруг его оси перед следующей операцией снятия изделия М с трубного элемента.

В модифицированном варианте выполнения угловое позиционирование трубчатого трикотажного изделия М осуществляется посредством поворота трубного элемента на угол, определяемый на основе измерения, выполненного датчиками, необязательно, на следующем участке, на который переводится трубный элемент. В этом случае захваты 129 и средства относительного перемещения не нужны.

В возможном варианте выполнения вместо датчиков оптического отражения, описанных применительно к фиг.9-12, или электрических датчиков, описанных применительно к фиг.17-19, можно использовать датчики расстояния, например, оптического типа, такие как датчики с подавлением фона. Вместо основы на отражении светового луча, которое может уменьшаться при потускнении трубного элемента 1 или 101, эти датчики основаны на измерении расстояния до поверхности, расположенной перед датчик