Способ управления тепловой обработкой монолитных бетонных и железобетонных конструкций в греющей опалубке

Иллюстрации

Показать всеИспользование: в строительстве, например при изготовлении монолитных бетонных и железобетонных конструкций зданий при ускоренных темпах возведения и выполнении работ в сложных климатических условиях. Технический результат изобретения состоит в повышении технологичности использования греющей опалубки и изготовлении монолитных конструкций в ней непосредственно на строительной площадке. Для решения поставленной задачи в способе управления тепловой обработкой монолитных бетонных и железобетонных конструкций в греющей опалубке измеряют температуры на протяжении всего периода разогрева, активного прогрева и остывания бетона в опалубке с определением достигнутой им прочности и момента окончания активного прогрева. Новым является то, что перед началом разогрева на блоках управления питанием, стационарно закрепленных на каждом базовом щите греющей опалубки, выбирают одну из предустановленных программ режима нагрева палубы и задают прочность бетона к моменту окончания активного прогрева. Затем на протяжении всего периода разогрева, активного прогрева и остывания бетона в опалубке с заданным интервалом производится измерение температуры на границе соприкосновения бетона с рабочей поверхностью базового щита греющей опалубки, а полученная температура сравнивается с параметрами-ограничителями программы режима нагрева палубы, и проводится регулирование разогрева, активного прогрева и остывания бетона в опалубке посредством включения-выключения подачи электроэнергии на базовый щит греющей опалубки. Определение момента окончания активного прогрева осуществляется на основе расчета по температурно-временному фактору из условия фактически достигнутой прочности или прогнозируемой прочности к моменту остывания до безопасного температурного перепада бетон-воздух или прогнозируемой прочности к заданному моменту времени. 2 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится к строительной индустрии и может быть использовано для автоматизированного управления процессом тепловой обработки при изготовлении бетонных и железобетонных монолитных конструкций в греющей опалубке непосредственно на строительной площадке с контролем в них текущей прочности бетона при возведении зданий в ускоренных темпах и при выполнении работ в сложных климатических условиях.

Известен способ регулируемого нагрева в греющей опалубке, реализуемый при изготовлении монолитных конструкций непосредственно на строительной площадке (Руководство по прогреву бетона в монолитных конструкциях, РААСН, НИИЖБ, Москва, 2005 - с.127-134), согласно которому для реализации определенного теплового режима выдерживания рассчитывают необходимую мощность нагревателей на стадиях периода разогрева и активного прогрева бетона и регулируют ее путем изменения подаваемого рабочего напряжения. Недостатками указанного способа являются:

- энергетический расчет выполняется для конкретного типа применяющейся греющей опалубки и обогреваемой конструкции при фиксированных внешних условиях;

- для соблюдения расчетного режима прогрева необходимо иметь возможность плавного изменения мощности (напряжения) во времени;

- регулирование подачи электроэнергии производится в едином цикле без учета неединовременности начала обогрева конструкций в пределах бетонируемых захваток, то есть предполагается на один понижающий трансформатор иметь один контур обогрева, характеризующийся единым режимом и временем начала обогрева;

- минимальная автоматизация процесса термообработки (предусматривается только автоматическое отключение питания щита греющей опалубки в случае превышения максимально возможной для него температуры - защита от перегрева);

- невозможность точного соблюдения запроектированного режима прогрева, трудоемкий ручной способ контроля фактического режима и динамики нарастания прочности бетона.

Другой способ управления тепловой обработкой бетонных и железобетонных изделий (описание изобретения к патенту RU 2028283 С1, 1995 г.) ориентирован на заводскую технологию производства изделий и не в полной мере отвечает требованиям тепловой обработки конструкций на строительной площадке с учетом реальных условий энергоснабжения и наличия переменных внешних факторов, как погодных, так и временных, что имеет место в монолитном строительстве.

Наиболее близким техническим решением к заявленному является способ автоматического управления процессом тепловой обработки бетона в термоактивных опалубках (описание изобретения к патенту RU 2003119850 А, 2003 г.), согласно которому уложенную смесь нагревают, измеряют ее температуру, ограничивают максимальную температуру поверхностного слоя смеси путем изменения подачи теплоносителя, выдерживают бетон до набора требуемой прочности, а также измеряют температуру наружного воздуха и скорость ветра, учитывают вид бетонируемого сооружения, конструктивные особенности термоактивной опалубки, вид уложенной смеси и определяют время набора бетоном заданной прочности, время подъема температуры до величины изотермического прогрева и время остывания бетона. Недостатками этого способа являются:

- система управления разработана для определенного типа греющей опалубки, режимы прогрева жестко привязываются по характеру или времени без возможности перехода в последующем на другой режим (только аварийный вариант), например, когда стало известно, что необходимо иметь в конструкции большую или меньшую прочность от изначально заданной;

- установка каждый раз многочисленного оборудования и его коммутация трудоемка и нетехнологична, а использование единой системы управления невозможно в условиях больших объемов бетонирования при ускоренных темпах работ, когда начало обогрева для отдельных захваток различно и применяются различные режимы прогрева отдельных конструкций;

- невозможность точного соблюдения запроектированных температурных режимов тепловой обработки бетона в условиях строительной площадки, например, когда количество потребляемой энергии определяется не необходимой для поддержания режима, а фактически имеющейся, когда применяется греющая опалубка разных производителей, различающаяся показателями полезной мощности;

- отсутствие оперативного и удобного инструмента контроля фактического режима прогрева с фиксацией необходимых нормируемых и дополнительных параметров обогрева бетона, являющихся неотъемлемой частью технологического процесса при возведении монолитных конструкций на строительной площадке, что также затрудняет анализ и принятие решений по управлению обогревом при больших объемах бетонирования.

Задачей настоящего технического решения является устранение указанных недостатков, а также обеспечение необходимой гибкости тепловых режимов, рациональное использование экзотермии цемента и энергоресурсов, максимальное сокращение срока термообработки до заданной прочности бетона с учетом накладываемых ограничений на режим прогрева и реальных условий энергоснабжения, повышение общей технологичности использования греющей опалубки.

Для решения поставленной задачи в способе управления тепловой обработкой монолитных бетонных и железобетонных конструкций в греющей опалубке, включающем измерение температуры на протяжении всего периода разогрева, активного прогрева и остывания бетона в опалубке, а также определение достигнутой им прочности и момента окончания активного прогрева, предусмотрены следующие операции:

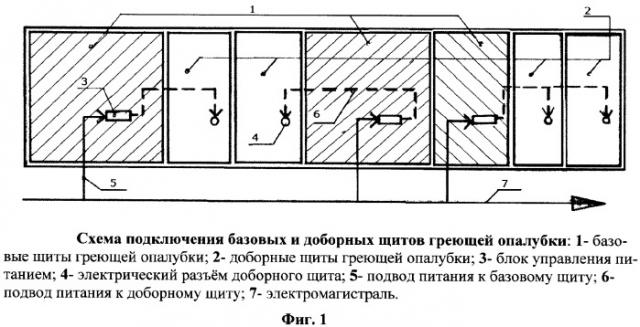

- Перед началом разогрева на блоках управления питанием, стационарно закрепленных на каждом базовом щите греющей опалубки (фиг.1) и снабженных индикаторами номера программы, показаний текущей температуры и прочности бетона, а также индикатором потребления электроэнергии (фиг.2), выбирают одну из предустановленных программ режима нагрева палубы (табл.1), включающих сочетание параметров-ограничителей режима нагрева палубы: максимальную скорость разогрева, максимальную температуру нагрева и максимальную скорость остывания (по умолчанию стоит 6-я программа), а также задают относительную прочность бетона к моменту окончания активного прогрева (по умолчанию стоит 50% R28).

- Далее на протяжении всего периода разогрева, активного прогрева и остывания бетона в опалубке автоматически (с интервалом в 1 минуту) производится измерение температуры на границе соприкосновения бетона с рабочей поверхностью базового щита греющей опалубки цифровым датчиком температуры (фиг.3), а полученная температура сравнивается с параметрами-ограничителями программы режима нагрева палубы и проводится регулирование разогрева, активного прогрева и остывания бетона в опалубке посредством включения-выключения подачи электроэнергии на базовый щит греющей опалубки (фиг.4).

- По каждому базовому щиту греющей опалубки на основе полученных температурных данных в автоматическом режиме (с интервалом 0,5 часа) вычислительным устройством по температурно-временному фактору определяется текущая прочность бетона, ее значение показывается на индикаторе, и при достижении заданной прочности производится инициирование процесса остывания путем прекращения подачи энергии к щиту опалубки, при этом дальнейший процесс остывания также контролируется программой.

Вычисление прочности бетона осуществляется по температурно-временному фактору известным способом «градусо-часов» (зрелости бетона, приведенному возрасту) с возможностью учета реальной кинетики твердения применяемого бетона (по умолчанию заложен общеупотребительный справочный график, ориентировочно для бетона В25). Для учета характера твердения бетона имеется возможность задавать (посредством переносного блока-программатора с RS-интерфейсом) относительную прочность нормального твердения применяемого бетона в 1, 3, 5, 7, 14, 28 суток (например, по кубиковым испытаниям промежуточной прочности). На основе этих данных сплайн-интерполяцией рассчитывается матрица коэффициентов (график нормального твердения), позволяющая в каждый момент времени определить приведенный возраст и прочность бетона для реально применяющегося бетона. Данные о температуре и прочности (в интервале 0,5 часа) хранятся на протяжении всего периода обогрева бетона, для формирования отчетности температурно-прочностную историю можно «скачать» непосредственно с блока управления каждого щита.

При подсоединении дополнительного съемного цифрового датчика температуры (установленного в теле бетона) определение температуры для расчета прочности выполняется автоматически по нему. Если по съемному датчику измеренные значения температур и скорости их изменения выходят за пределы параметров-ограничителей программы режима нагрева палубы, то индикация температуры, регулирование разогрева и активного прогрева в этот период также выполняются по съемному датчику (актуально для массивных конструкций).

Для реализации оперативности и удобства контроля фактического режима прогрева с автоматической фиксацией необходимых нормируемых и дополнительных показателей прогрева бетона в условиях строительной площадки, а также для возможности сокращения энергопотребления за счет контролируемого остывания эффективно использовать дистанционную радиосвязь между оператором и блоками управления. При этом вычислительную часть блока управления следует вынести на компьютер оператора, которая будет осуществляться специальной программой, а на блоке управления дополнительно устанавливается датчик температуры воздуха. Тогда:

- индентифицируются опрашиваемые базовые греющие щиты, формируются файлы с группировкой в них щитов по единому началу обогрева и назначается дискретный шаг опроса (сеанса приема-передачи), к каждому файлу привязывается таблица, включающая: приведенные характеристики обогреваемой конструкции и вида опалубки; характеристики нормального твердения применяемого бетона, назначенный максимально допустимый перепад бетон-воздух при распалубке, требуемая прочность бетона и вид ее достижения (фактически достигнутая или прогнозируемая к моменту остывания до заданного безопасного температурного перепада бетон-воздух или прогнозируемая к заданному моменту времени);

- далее в автоматическом режиме (или дополнительно в любой момент времени оператором) с помощью приемопередатчиков радиосвязи в блоках управления и на компьютере оператора осуществляется опрос щитов - измеренная температура бетона и наружного воздуха в зоне работ передается на компьютер;

- полученные значения температур заносятся в электронную форму температурного листа с временной привязкой, где обрабатываются программой по каждому щиту - по температурно-временному фактору вычисляется текущая и прогнозируемая к моменту остывания прочность бетона, а также фиксируются дополнительные фактические параметры прогрева - текущий перепад температур между поверхностью бетона и наружным воздухом, средневзвешенная температура, максимальная скорость подъема, остывания и максимальная температура разогрева за период контролируемого выдерживания;

- после обработки полученных данных на блок управления передается текущая прочность и в зависимости от выбранного оператором параметра окончания прогрева (фактически достигнутая прочность или прогнозируемая прочность к моменту остывания до безопасного температурного перепада бетон-воздух или прогнозируемая к заданному моменту времени), по достижении которого передается сигнал об окончании активного прогрева, производится инициирование процесса остывания путем прекращения подачи энергии к щиту опалубки.

Изобретение поясняется чертежами, где на фиг.1 показана схема подключения базовых и доборных щитов греющей опалубки, на фиг.2 - блок управления питанием греющего щита, на фиг.3 - размещение стационарного и съемного датчиков температуры, на фиг.4 - схема реализуемого логического алгоритма операции автоматизированного управления питанием щитов. В таблице 1 показан порядок предустановленных программ режима нагрева палубы, включающих сочетание нормируемых параметров-ограничителей режима обогрева различных конструкций и производства вспомогательных технологических процессов. На фиг.5 приведен пример обогрева различных конструкций в едином электрическом контуре.

Пример 1: регулирование прогрева без дистанционной передачи данных.

На захватке производился обогрев перекрытия греющим проводом, а также стены и колонны в греющей опалубке, при этом с греющей сочеталась обычная опалубка (греющая опалубка собиралась на основе применяемой системной летней опалубки, но с греющей палубой, утеплением и блоками управления на базовых щитах). Обогрев стены выполнялся односторонний, колонну обогревали с двух сторон (фиг.5). После установки в проектное положение базовые щиты греющей опалубки подключили под нагрузку по программе №1 для отогрева арматуры, затем в разогретую опалубку укладывали бетон. По окончании бетонирования стены на базовых щитах греющей опалубки стены подключили установленные в теле бетона датчики температуры, выставили программу нагрева №4, обнулили текущую прочность (время отсчета выдерживания бетона). Спустя 2 часа забетонировали колонну, также подключили датчик температуры в теле бетона колонны, на базовом щите греющей опалубки колонны выставили программу нагрева №6 и обнулили текущую прочность. После набора бетоном стены около 20% R28 на щитах стены программу нагрева изменили на №7 (ступенчатые режимы нагрева).

При постоянном пониженном напряжении скорость и температура разогрева не превышали ограничений программы, поэтому обогрев протекал по саморегулирующемуся режиму с максимально возможной интенсивностью в данных условиях. После отключения от прогрева перекрытия напряжение повысили до максимального для греющей опалубки, при этом спустя несколько часов режим прогрева стал ограничиваться установками программы. После достижения 50% R28 щиты греющей опалубки стали отключаться на остывание, после чего сняли температурно-прочностную историю обогрева с блока управления на колонне и выборочно с одного на стене и начали распалубку с последующим укрытием конструкций теплоизоляционным материалом (замена опалубки на утеплитель производится для повышения оборачиваемости последней, поскольку бетон в утепленной (греющей) опалубке слишком долго остывает до безопасного температурного перепада бетон-воздух).

Пример 2: регулирование прогрева с дистанционной передачей и обработкой данных.

Тип бетонируемых конструкций и опалубка, как в примере 1, только после подключения базовых щитов греющей опалубки под нагрузку они автоматически идентифицируются в списке на компьютере оператора, находящегося на посту контроля за термообработкой, который затем создает файлы захваток обогрева, куда помещает ссылки на щиты единовременного подключения (в нашем случае 2 файла - на стену и колонну). По умолчанию каждому новому файлу назначаются параметры опроса, которые при необходимости можно изменить. Далее к каждому файлу оператор привязывает таблицу характеристик (как правило, выбирает из списка уже готовых по типам конструкций, при необходимости корректирует исходные данные или создает новую таблицу). Таблица содержит четыре основных элемента:

- приведенные характеристики конструкции: объем бетона, площади теплоотдающих поверхностей и термическое сопротивление ограждений на этих площадях;

- тип используемого бетона: ссылка на набор данных нормального твердения бетона;

- требуемая прочность и критерии окончания активного прогрева: по фактически достигнутой прочности или по прогнозируемой к моменту остывания до безопасного температурного перепада бетон-воздух с указанием значения этого перепада или по прогнозируемой к заданному моменту времени с указанием времени прогноза (учет остывания до нуля градусов и твердения при положительных температурах среды);

- дополнительные данные, характеризующие теплофизические свойства материалов, тепловыделение бетона и теплоотдачу в окружающую среду.

Последующий процесс приема-передачи данных осуществляется в автоматическом режиме: в соответствии с шагом опроса открывается файл, опрашиваются по порядку занесенные в него щиты, а полученные по ним температуры заносятся в электронный температурный лист (таблицу) файла с указанием времени записи. При этом вычисляется текущая прочность бетона, ее значение передается на блок управления соответствующего щита для индикации, а также проверяется необходимость начала остывания в соответствии с критерием окончания активного прогрева (в нашем случае это прочность 50% R28, прогнозируемая к моменту остывания до безопасного температурного перепада бетон-воздух 30°С). Дополнительно программа производит анализ процесса обогрева по каждому щиту по нормируемым параметрам и в режиме просмотра файла показывает:

- текущую достигнутую прочность;

- прогнозируемую прочность по выбранному критерию и продолжительность остывания;

- текущий перепад бетон-воздух;

- максимальную скорость нагрева и остывания, максимальную температуру нагрева бетона;

- графики динамики изменения температуры и прочности для большей наглядности, выявления нежелательных отклонений и возможности моделирования вероятных изменений температур и прочности путем дописывания данных вручную.

В примере оказалось, что обогрев стены достаточно производить до 42% R28, а колонны до 35% R28 для обеспечения в конструкциях прочности 50% R28 к моменту остывания до безопасного температурного перепада бетон-воздух при распалубке, при этом остывание стены должно продолжаться 14 часов, а колонны - 21 час. Чтобы не задерживать опалубку, было принято решение обогревать бетон конструкций еще 4 часа, а затем заменить ее на равноценный по приведенному термическому сопротивлению утеплитель.

Таким образом, изобретение дает возможность осуществлять единовременный обогрев различных конструкций по различным режимам в одном контуре обогрева, при этом использовать любые типы греющих опалубок и применять гибкие тепловые режимы, получить эффект энергосбережения за счет использования экзотермии цемента и учета остывания, наглядно оперировать с данными реальных режимов прогрева в ходе обязательного для строительной площадки температурного контроля, что повышает общую технологичность греющих опалубок и обогрева монолитных конструкций в них, а также качество получаемых конструкций через эффективное управление процессами структурообразования бетона.

1. Способ управления тепловой обработкой монолитных бетонных и железобетонных конструкций в греющей опалубке, включающий измерение температуры на протяжении всего периода разогрева, активного прогрева и остывания бетона в опалубке, определение достигнутой им прочности и момента окончания активного прогрева, отличающийся тем, что перед началом разогрева на блоках управления питанием, стационарно закрепленных на каждом базовом щите греющей опалубки, выбирают одну из предустановленных программ режима нагрева палубы и задают прочность бетона к моменту окончания активного прогрева, при этом на протяжении всего периода разогрева, активного прогрева и остывания бетона в опалубке с заданным интервалом времени производят измерения температуры на границе соприкосновения бетона с рабочей поверхностью базового щита греющей опалубки датчиком температуры, а полученную температуру сравнивают с параметрами-ограничителями программы режима нагрева палубы и проводят регулирование разогрева, активного прогрева и остывания бетона в опалубке посредством включения-выключения подачи электроэнергии на базовый щит греющей опалубки, на основе измеренных с заданным интервалом температур по температурно-временному фактору определяют текущую поверхностную прочность бетона и, при достижении заданной прочности под отдельным базовым щитом греющей опалубки, производят инициирование процесса остывания путем прекращения подачи энергии к этому щиту.

2. Способ по п.1, отличающийся тем, что определение прочности бетона производят по данным дополнительного съемного датчика температуры, установленного в теле бетона.

3. Способ по одному из пп.1 и 2, отличающийся тем, что дополнительно измеряют температуру воздуха с помощью датчиков, установленных на блоках управления питанием, значения температур со всех датчиков передают посредством дистанционной радиосвязи с заданным интервалом на компьютер оператора, по температурно-временному фактору с учетом применяемого типа бетона определяют текущую прочность бетона и передают ее значение на блок управления соответствующего базового щита греющей опалубки, затем определяют момент окончания активного прогрева и подают сигнал на инициирование процесса остывания, причем момент окончания активного прогрева определяют с учетом приведенных характеристик обогреваемой конструкции и ограждений, характеристик применяемого бетона и назначенных условий распалубки - по фактически достигнутой прочности или по прогнозируемой прочности к моменту остывания до безопасного температурного перепада бетон-воздух или по прогнозируемой прочности к заданному моменту времени.