Долото для бурения горизонтальных скважин

Иллюстрации

Показать всеИзобретение относится к породоразрушающему инструменту, а именно к буровым долотам, используемым в строительстве глубоких нефтяных и газовых скважин, преимущественно горизонтальных. Техническим результатом изобретения является повышение механической скорости бурения. Долото для бурения горизонтальных скважин включает корпус с присоединительной резьбой, породоразрушающие элементы, промывочные каналы, в том числе центральный наклонный промывочный канал, выполненный со стороны забоя, армированный износостойким покрытием или оснащенный керноломом с отбойными штырями. Вооружение долота выполнено в виде режущих рядов последовательно размещенных друг за другом породоразрушающих зубьев, расположенных на однозаходных, двух- или более заходных конических винтовых лопастях, разделенных коническими винтовыми канавками для выхода с забоя промывочной жидкости и частиц выбуренной породы. При этом оптимальная величина угла подъема конических винтовых лопастей находится в пределах 48°÷75°. Оптимальным углом наклона отверстия под керн к оси долота является его величина в пределах 15°÷23°. Оптимальная величина диаметра отверстия под керн составляет 12%÷18% от наружного диаметра долота. Промывочные каналы для очистки забоя от выбуренной породы направлены из центрального канала в наружные винтовые канавки с наклоном под острым углом к их поверхности в сторону направления восходящего потока промывочной жидкости. 4 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к инструменту для строительства глубоких нефтяных и газовых скважин, преимущественно горизонтальных.

Известен конический винтовой бур для бурения горных пород [1]. Этот бур, принятый за аналог, имеет центральный сменный наконечник заостренной формы, играющий роль пилотного направления при начале бурения, а также винтовое лезвие, закрепленное на центральной штанге. Следуя за заостренным наконечником, винтовое лезвие с постоянным шагом имеет коническую форму с углом конуса в пределах от 15° до 20°. При вращении бура заостренный наконечник вдавливается в породу, а коническое винтовое лезвие постепенно расширяет диаметр скважины, врезаясь в ее стенку, одновременно заставляя разрушенную породу смещаться по непрерывному криволинейному винтовому пространству между штангой и винтовой кромкой лезвия в сторону устья скважины.

Достоинством такого винтового бура является то, что его наружная рабочая поверхность выполнена конической с винтовыми лопастями. Форма этих лопастей позволяет буру подобно шурупу-саморезу ввинчиваться в породу. И как шуруп-саморез требует значительного осевого усилия только в начале работы до углубления скважины на несколько ниток винтовых лопастей в породу. Затем винтовое лезвие, врезаясь в стенку скважины по винтовой поверхности, позволяет значительно снизить потребную осевую нагрузку за счет разложения прилагаемого усилия от крутящего момента на две составляющие, направленные одна вдоль поверхности врезающегося винтового лезвия, а другая - вдоль оси бура. При этом осевое перемещение-внедрение бура в породу возможно практически без применения осевой нагрузки, лишь только с приложением увеличивающегося крутящего момента от привода бура.

Другим достоинством конического бура с винтовым расположением непрерывного лезвия является то, что при осевом внедрении минимальны вибрации и биение о стенку скважины, присущие шарошечным долотам, когда диаметр получаемой при бурении скважины больше диаметра долота. В последнем случае неизбежны поперечное биение и вибрации, преждевременно разрушающие инструмент.

К недостаткам данного аналога следует отнести то, что, как и в любом долоте режущего типа, линейная скорость движения режущих элементов, а значит, интенсивность разрушения породы в значительной мере зависит от расстояния их от вертикальной оси долота. На периферии забоя скорость разрушения максимальна, а непосредственно на оси линейная скорость резцов равна нулю и интенсивность разрушения породы минимальна. И по мере затупления центральных резцов требуется все возрастающее осевое усилие для поддавливания их, позволяющее создавать необходимое для разрушения породы удельное давление, большее чем предел сопротивления породы разрушению.

При интенсивном разрушении породы в периферийной зоне долото «зависает» на венцах центральной зоны, где интенсивность разрушения отстает от периферийной зоны.

Известно также алмазное долото [2], также принятое за аналог. В этом долоте предложен вариант вооружения с многозаходным винтовым расположением лопастей. Периферийная поверхность лопастей, обращенная к стенке скважины, а также торцевая их поверхность вооружены закрепленными алмазами.

Достоинством этого аналога является винтовое расположение лопастей, горизонтальная проекция которых благодаря наклону относительно образующей поверхности корпуса в совокупности полностью перекрывает всю длину окружности долота по его наибольшему диаметру. Это значительно снижает возможность радиального биения долота и частично способствует эффекту «ввинчивания» его в породу при вращении.

Недостатком рассматриваемого аналога, как и предыдущего, является перегруженность вооружением в центральной зоне, способствующая снижению механической скорости и «зависанию» долота на забое скважины.

Известно одношарошечное долото [3], также принятое за аналог, содержащее корпус с наклонной цапфой и единственную шарошку. Долото выполнено с осевыми промывочными каналами и керноломом в виде неподвижных отбойных штырей, установленных в теле стенки промывочного канала цапфы.

При работе долота в центральной зоне забоя образуется керн относительно небольшого диаметра, который обуривается и выделяется из монолитного забоя скважины. По сравнению с монолитным забоем керн кратно легче разрушается керноломом, что является преимуществом данного долота. Другим достоинством этого долота является то, что из-за образования непоражаемой керновой зоны в нем отсутствуют центральные породоразрушающие элементы непосредственно на оси долота, где линейная скорость зубков близка к нулю. Поэтому долото не «зависает» на зубках центральной зоны, что способствует росту механической скорости бурения.

Недостатком этого аналога, присущим всем долотам одношарошечного типа, является низкая механическая скорость бурения, обусловленная тем, что каждый элемент вооружения единственной шарошки разрушает породу при сложном петлеобразном планетарном перемещении по поверхности сферического забоя. Полное перекрытие поверхности забоя на величину единичного внедрения зубка, дающее возможность углубиться долоту в породу, обеспечивается только после 15÷18 полных оборотов долота.

Известно алмазное долото [4], принятое за прототип настоящего изобретения. Долото представляет собой комбинацию корпуса буровой алмазной коронки и хвостовика. Полый цилиндрический элемент располагается внутри канала корпуса долота, по которому керн, образуемый при бурении, заходит внутрь канала, где разрушается алмазными элементами истирания, установленными наклоненными вниз и по направлению к оси цилиндрического элемента.

Столбик керна, поднимаясь внутри канала корпуса долота, доходит до элементов истирания и ими же разрушается гораздо легче по сравнению с монолитной средней зоной плоскости забоя на протяжении всего времени бурения.

Достоинством этого долота является то, что в конструкции центральной зоны вооружения отсутствуют элементы с минимальной линейной скоростью относительно оси долота. Это способствует повышению механической скорости бурения. Наличие центрального столбика керна, образующегося при бурении, кроме того, снижает возможность радиального биения долота.

Существенным недостатком прототипа является то, что его наружный контур не может обеспечивать эффект самоввинчивания долота в породу с целью снижения потребного осевого усилия при бурении наклонно направленных и горизонтальных скважин.

Техническим результатом настоящего изобретения является создание бурового долота с вооружением, например, из поликристаллических алмазов (PDC), имеющего высокую механическую скорость при глубоком бурении наклонно направленных и горизонтальных скважин, лишенного недостатков аналогов и прототипа с использованием их преимуществ.

Технический результат достигается тем, что в долоте для бурения горизонтальных скважин, имеющем корпус с присоединительной резьбой, породоразрушающие элементы, промывочные каналы, кернолом с отбойными штырями в наклонном промывочном канале, вооружение выполнено в виде режущих рядов последовательно размещенных породоразрушающих зубьев, например, из поликристаллических алмазов или непрерывных венцов, расположенных на однозаходных, двух- или более заходных конических винтовых лопастях, разделенных коническими винтовыми канавками для выхода с забоя промывочной жидкости и частиц выбуренной породы.

Оптимальный угол подъема конических винтовых лопастей находится в переделах 48°÷75°. Величина оптимального угла наклона отверстия под керн к оси долота находится в пределах 15°÷23°. Оптимальный диаметр отверстия под керн составляет 12%÷18% от наружного диаметра долота. Несколько промывочных каналов с насадками или без них для очистки забоя от выбуренной породы направлены из центрального канала в наружные винтовые канавки. Их оптимальное направление - под острым углом к поверхности забоя, в сторону восходящего потока промывочной жидкости. Часть промывочной жидкости направлена в зазор между стенкой отверстия под керн и образующимся столбиком керна. Этот зазор обеспечивают породоразрушающие элементы на торце долота, обуривающие керн.

Центральная зона долота освобождена от элементов вооружения с минимальной линейной скоростью, обусловленной близостью к оси долота. За счет этого значительно увеличивается темп углубления долота.

Оптимальные элементы вооружения, расположенные снаружи долота по спиральным винтовым линиям, на торце и на внутренней части отверстия под керн в качестве керноломов, обеспечивают высокую механическую скорость бурения при минимальном радиальном биении долота. Эффект ввинчивания наружного вооружения в породу при этом обеспечивает снижение потребной для бурения осевой нагрузки от веса колонны бурильных труб.

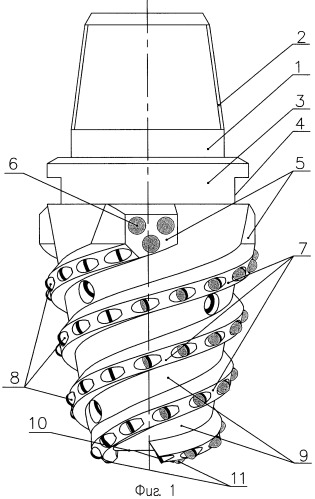

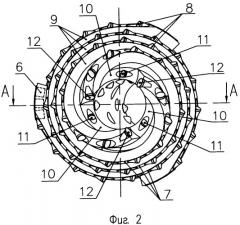

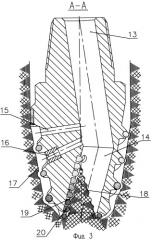

Перечень фигур чертежей. На фиг.1 показан общий вид бурового долота по настоящему изобретению. На фиг.2 изображен вид снизу (с торца) предлагаемого долота. На фиг.3 показано сечение долота вдоль оси корпуса.

Долото (фиг.1, 2 и 3) имеет корпус 1 с конической присоединительной резьбой 2, шейкой 3, пазами 4 для закрепления и дальнейшего раскрепления на колонне бурильных труб пояса 5, предназначенного для размещения калибрующих износостойких зубков 6. Корпус имеет также наклонные винтовые лопасти 7 для размещения породоразрушающих элементов в виде зубьев, например, из поликристаллических алмазов или твердосплавных зубков 8, наклонные винтовые канавки-пазы 9 для отвода восходящего потока промывочной жидкости с забоя. На нижнем торце 10 долота расположены кернообразующие зарезные зубья 11 и торцевые зубья 12, например, из поликристаллических алмазов. Зубья 8 на каждой винтовой лопасти 7 расположены друг за другом так, чтобы они, по возможности, полностью перекрывали всю их длину. Углы наклона наружных поверхностей зубьев по отношению к поверхности забоя выбираются экспериментально в зависимости от твердости предназначаемых для разбуривания пород.

На фиг.3 позициями 13 и 14 обозначены ступени внутреннего канала для направления к забою промывочной жидкости, позициями 15 и 16 обозначены боковые промывочные каналы (без насадки и с насадкой) в корпусе долота из ступеней 13 и 14 в сторону поверхности 17 забоя скважины. Позицией 18 обозначен центральный конусообразный керн, образующийся при работе долота. Внутренняя поверхность 19, обращенная в сторону керна 18, может быть оснащена износостойкими зубками-керноломами 20, например, с алмазным покрытием их породоразрушающей поверхности. Зубки керноломы 20 располагаются только со стороны стенок отверстия, контактирующих с образующимся керном. Зубки могут иметь любую известную форму породоразрушающей поверхности - от сферической, как показано на фиг.3, до клиновидной, сфероконической или в форме таблетки из поликристаллических алмазов, применяемой для оснащения алмазных долот, а также в виде кластерного алмазного покрытия внутренней поверхности. На поверхности 19 зубки-керноломы 20 могут устанавливаться одним из известных способов, например через сквозные отверстия в стенке корпуса, как у аналога [3].

Вид снизу долота на фиг.2 поясняет расположение ступени 14 промывочного канала и вариант вооружения торца долота поликристаллическими алмазными зубьями. Разумеется, форма размещаемого бокового винтового и торцевого вооружения может быть не только в виде элементов с таблетками из поликристаллических алмазов, но и в другом известном исполнении, например в виде сплошных клиновидных винтовых венцов, армированных износостойким материалом или твердосплавными зубками, установленными на венцах и на торце долота.

Способность самоввинчивания долота в породу зависит от угла α подъема конических винтовых лопастей к оси долота. В зависимости от твердости разбуриваемых пород этот угол подбирается экспериментально; оптимальная величина его может колебаться в пределах α=48°÷75°.

Высота разрушаемого керна регулируется расположением и наклоном к оси долота боковой поверхности 19 в канале 14, армированной известными зубками-керноломами или нанесенными одним из известных способов износостойкими покрытиями. Оптимальная величина угла наклона β оси отверстия под керн к оси долота, регулирующего высоту керна во время работы долот, может находиться в пределах β=15°÷23°.

Оптимальная величина диаметра отверстия под керн d составляет 12%÷18% от наружного диаметра D долота, т.е. .

Для повышения интенсивности подъема промывочной жидкости и частиц выбуренной породы с забоя промывочные каналы 16, соединяющие внутренний центральный и каналы 13 и 14 с наружными винтовыми пазами-канавками 9, выполнены с наклоном под острым углом к их поверхности в сторону направления восходящего потока промывочной жидкости.

Долото работает следующим образом. При забуривании и углублении в породу долота центральная часть породы забоя в виде керна оказывается внутри наклоненного к оси долота канала. Износостойкие зубки-керноломы, или армированная износостойким материалом наклонная поверхность стенки в этом канале, встречают керн и легко его разрушают в процессе бурения. Поскольку для деформаций сдвига требуется усилие в 8÷11 раз меньше, чем при деформациях раздавливания, характерных для врезания зубьев в монолитный забой, при этом исключается возможность «зависания» долота, присущая аналогам из-за проблем с разбуриванием центральной зоны забоя скважины.

Наличие вооружения долота в виде режущих рядов на однозаходных, двух- или более заходных конических винтовых лопастях способствует созданию эффекта самоввинчивания долота в породу и снижению потребной для бурения осевой нагрузки, которую трудно обеспечить при проводке горизонтальных скважин и их вторых стволов.

Наличие центрального керна и эффекта самоввинчивания долота сводят на нет возможность биения долота и стабилизируют работу вооружения. Предложенное расположение промывочных каналов способствует интенсификации очистки забоя от выбуренной породы. При работе в мягких и средних породах, для которых долото в основном предназначено, значительно возрастают проходка и механическая скорость бурения, что подтверждается испытанием опытных образцов непосредственно в промысловых условиях.

Источники информации

1. Патент США №3537537, МПК Е21С 13/04, от 03.11.1970 г.

2. Патент США №5004057, МПК Е21С 10/46, от 23.04.1987 г.

3. Авторское свидетельство №1051209, МПК Е21В 10/08, от 30.10.1983 г.

4. Патент США №2256092, нац. кл. США 355-61, от 16.09.1941 г.

1. Долото для бурения горизонтальных скважин, имеющее корпус с присоединительной резьбой, породоразрушающие элементы, промывочные каналы, в том числе центральный наклонный промывочный канал, выполненный со стороны забоя, армированный износостойким покрытием или оснащенный керноломом с отбойными штырями, отличающееся тем, что его вооружение выполнено в виде режущих рядов последовательно размещенных друг за другом породоразрушающих зубьев, армированных износостойким покрытием или твердосплавными зубками, например, из поликристаллических алмазов, или сплошных клиновидных непрерывных венцов, расположенных на однозаходных, двух- или более заходных конических винтовых лопастях, разделенных коническими винтовыми канавками для выхода с забоя промывочной жидкости и частиц выбуренной породы, а также в виде режущих элементов на торце долота, обуривающих керн.

2. Долото по п.1, отличающееся тем, что оптимальная величина угла подъема конических винтовых лопастей находится в пределах 48÷75°.

3. Долото по п.1, отличающееся тем, что оптимальным углом наклона отверстия под керн к оси долота является его величина в пределах 15÷23°.

4. Долото по п.1, отличающееся тем, что оптимальная величина диаметра отверстия под керн составляет 12÷18% от наружного диаметра долота.

5. Долото по п.1, отличающееся тем, что промывочные каналы для очистки забоя от выбуренной породы направлены из центрального канала в наружные винтовые канавки с наклоном под острым углом к их поверхности в сторону направления восходящего потока промывочной жидкости.