Дисковый тормоз и стабилизирующий диск элемент

Иллюстрации

Показать всеИзобретение относится к области автомобилестроения, а именно к дисковым тормозам и стабилизирующим диск элементам. Дисковый тормоз содержит стабилизирующие диск элементы, размещенные между каждым тормозным диском и ступицей или частью, соединенной со ступицей, без закрепления и выполнены и установлены с возможностью отклонения в осевом направлении при торможении и создания усилия, способствующего осевому возврату тормозных дисков при отпускании тормоза. Стабилизирующий диск элемент может иметь в основном прямоугольную форму с двумя длинными сторонами и двумя короткими сторонами, посредством чего короткие стороны размещаются в промежутках между зубьями или шлицами в тормозном диске. Стабилизирующий диск элемент может иметь два свободных нижних конца, входящих в зацепление с вершиной двух смежных шлицов или зубьев тормозного диска, и один верхний изогнутый конец, входящий в зацепление с основанием между двумя смежными шлицами или зубьями тормозного диска. Стабилизирующий диск элемент может включать в себя спиральную пружину, которая размещается в зазоре тормозного диска, посредством чего оба конца спиральной пружины проходят радиально от спиральной пружины в противоположных направлениях и заканчиваются скобами. Стабилизирующий диск элемент может быть выполнен из металлического листа, имеющего форму U-образного двустенного контурного элемента с двумя ветвями, которые соединены основанием. Достигается улучшение технических характеристик дискового тормоза, устранение шума и заедания и исключение наклона диска путем его стабилизации с помощью стабилизирующих диск элементов. 5 н. и 39 з.п. ф-лы, 42 ил.

Реферат

Область техники

Настоящее изобретение относится к дисковым тормозам и стабилизирующим диск элементам, используемым в таких дисковых тормозах. Дисковые тормоза обычно имеют либо жесткозакрепленный суппорт, либо скользящий суппорт. Настоящее изобретение относится к дисковым тормозам, имеющим жесткозакрепленный или скользящий суппорт и один или более тормозных дисков, из которых, по меньшей мере, один является скользящим. Настоящее изобретение относится как к дисковым тормозам, в которых тормозные колодки воздействуют только на ограниченную часть целой окружности, так и к дисковым тормозам, в которых тормозные колодки воздействует почти на всю окружность вдоль тормозных дисков. Тормоза первого типа также называют дисково-колодочными тормозами.

Уровень техники

Скользящие тормозные диски обычно насаживают на втулку, ступицу или подобное средство при помощи зубьев, шлицов или чего-либо подобного, или при помощи любых других средств, обеспечивающих неподвижное соединение в направлении вращения и скользящее соединение в осевом направлении. Ступицу, втулку и т.д. насаживают на колесную ось и присоединяют к колесной оси. В зависимости от типа и модели тормоза тормозной диск может быть либо насажен на втулку, либо по-другому соединен со ступицей, соединенной с колесной осью, или же тормозной диск может быть насажен непосредственно на ступицу без использования втулки. Для удобства в данном описании используется выражение "ступица", но толковать его следует более широко, как охватывающее втулки и т.д. Для обеспечения скольжения обычно необходимо наличие определенного зазора между зубьями, шлицами или чем-либо подобным на внутренней окружности тормозного диска и зубьями, шлицами или чем-либо подобным на внешней окружности ступицы или втулки.

Тормозной механизм, имеющий один или более скользящих дисков, может сталкиваться с проблемами как в отпущенном состоянии, так и при приведении в действие и отпускании тормозного механизма. В отпущенном состоянии могут возникать проблемы шумности, проблемы перекоса и/или заедания тормоза. При отпускании и приведении в действие тормозного механизма могут возникать проблемы, касающиеся надлежащего отделения тормозных колодок от дисков.

Из-за зазора между диском и ступицей, обеспечивающего их взаимное перемещение, может появляться шум в отпущенном положении. Шум может возникать из-за того, что колесная ось и, таким образом, ступица вращаются и тормозные диски "свободно" посажены на ступицу, из-за чего создается шум посредством движений диска относительно ступицы. Эту проблему часто решают посредством установки пружин или чего-либо подобного для создания радиальных сил, прилагаемых к диску. Шум может также возникать вследствие движения по неровной поверхности, вызывающей толчок или толчки, воздействующие на транспортное средство.

Если диски перекашиваются, существует риск того, что они заблокируются в перекошенном положении в отпущенном состоянии. Без надлежащего отделения тормозных дисков от тормозных колодок после торможения может возникать чрезмерный износ тормозных колодок и может происходить заедание, т.е. тормозной диск или диски остаются в контакте с тормозными колодками в отпущенном состоянии.

Даже если некоторые аспекты проблем шума могут быть решены в предшествующем уровне техники, шум, создаваемый движением по неровным дорогам, не всегда достаточно уменьшается посредством использования устройств согласно предшествующему уровню техники.

Помимо создания шума, в тормозных механизмах существуют и проблемы генерирования тепла. При торможении диски сильно нагреваются. Тепло, генерируемое при торможении, передается ступице и, таким образом, также подшипникам, установленным в ступице, посредством чего большая часть тепла передается подшипникам, когда тормозной механизм находится в отпущенном состоянии, и это, конечно, происходит большую часть времени, когда тормозной механизм приводят в действие. Сами подшипники, так же как и смазочные средства, используемые в подшипниках, очень чувствительны к теплу. Следовательно, тепло, которое сохраняется выше заданного температурного уровня в течение продолжительного периода времени, будет значительно сокращать срок службы подшипников в ступице. Их замена будет значительно увеличивать расходы на обслуживание.

Передача тепла в основном происходит через шлицевое соединение между дисками и ступицей или частью, соединенной со ступицей. Чем больше число точек контакта между шлицами или зубьями тормозного диска и ступицей или частью, соединенной со ступицей, с одной стороны, или чем меньше воздушное пространство, т.е. зазор, между поверхностями шлицов или зубьев, с другой стороны, тем больше тепла будет передаваться подшипникам. Кроме того, если указанный зазор шлицевого соединения существенно изменяется из-за неправильного поступательного или вращательного центрирования тормозного диска относительно ступицы или части, соединенной со ступицей, также больше тепла передается к подшипникам.

Другие словами, величина воздушного пространства или зазора в шлицевом соединении является ключевой для уменьшения передачи тепла от тормозного диска ступице или части, соединенной со ступицей.

Краткое описание изобретения

Настоящее изобретение направлено на решение всех указанных выше проблем, которые возникают в дисковых тормозных механизмах.

Кроме проблем шумности и нагрева, настоящее изобретение касается других аспектов условий при торможении, таких как отвод тормозных дисков при отпускании тормоза и проблем, относящихся к перекосу и заеданию.

Для устранения шума и заедания желательно стабилизировать диск, т.е. исключить наклон диска. Для обеспечения необходимой стабилизации диска между ступицей или втулкой и диском могут быть установлены пружины или другие стабилизирующие диск элементы, создающие фрикционный эффект. Стабилизирующие диск элементы запрессовывают на ступице, создавая контактные усилия в основном в радиальном направлении. Усилия в радиальном направлении удерживают центры дисков и ступицы, в целом, в одинаковом положении (т.е. вдоль общей оси). Если и когда диск побуждается к отклонению от его нормального положения, перпендикулярного оси вращения ступицы, будут возникать силы трения в осевом и/или тангенциальном направлении. Силы трения достаточно велики для создания этой желательной стабилизации диска, но не настолько велики, чтобы они производили какое-либо существенное сопротивление осевому скольжению диска при приведении в действие или отпускании тормозного механизма, что может приводить к возможным помехам при работе тормозного механизма и/или компенсации асимметричного износа тормозных колодок. Обычно части пружин или других стабилизирующих диск элементов устанавливают в зазорах между шлицами или зубьями ступицы и диска, соответственно. Таким образом, трение образуется в поверхностях контакта между пружинами и шлицами или зубьями.

Когда тормозной механизм приведен в действие и диск зажат между тормозными колодками, диск будет выровнен и будет оставаться перпендикулярным оси вращения ступицы. Когда тормозной механизм отпущен, силы упругости в суппорте, колодках и диске будут сообщать диску небольшое осевое перемещение, в основном, без какой-либо тенденции к наклону диска. Следовательно, диск остается в его нормальном, не наклоненном положении непосредственно после отпускания тормозного механизма. Силы трения, созданные воздействием стабилизирующих диск элементов, как указано выше, будут затем поддерживать это ненаклонное положение. Если по какой-либо причине диск наклоняется, он будет быстро возвращен в ненаклонное положение взаимодействием сил трения и контактных усилий со стороны колодок и затем будет поддерживаться в таком положении. Без таких сил трения диск может оставаться в наклонном положении и достигать равновесного состояния с усилиями со стороны колодок и осевыми силами трения в шлицевом соединении, уравновешивающими друг друга. Это может создавать момент сопротивления, а также дополнительный шум.

Стабилизация диска может быть также достигнута с применением тангенциальных усилий пружин или других стабилизирующих диск элементов. Тангенциальные усилия будут стремиться повернуть диск и стабилизировать его путем введения в контакт зубьев или шлицов на диске и ступице и, таким образом, выравнивать диск относительно ступицы. Кроме того, при помощи пружин или других стабилизирующих диск элементов выбираются возможные производственные допуски.

Другое преимущество стабилизации диска, достигаемое такими стабилизирующими диск элементами, особенно когда они равномерно отстоят по периферии тормозного диска и/или ступицы или части, соединенной со ступицей, состоит в том факте, что они способны поддерживать равномерное распределение зазора между тормозным диском и ступицей, что будет приводить к получению одинаковых воздушных зазоров или расстояний между поверхностями шлицов или зубьев тормозного диска и поверхностями шлицов или зубьев ступицы с их обеих сторон соответственно, таким образом устраняя точки контакта, через которые может возникать теплопроводность.

Такое равномерное распределение достигнуто благодаря тому, что стабилизирующие диск элементы установлены таким образом, чтобы поступательно или вращательно центрировать тормозной диск относительно ступицы, когда тормозной механизм находится в отпущенном состоянии. Более предпочтительно стабилизирующие диск элементы выполнены с возможностью центрирования тормозного диска относительно ступицы или части, соединенной со ступицей, как поступательно, так и вращательно. Количество элементов для каждой или обеих функций может составлять один и более для каждого тормозного диска.

Стабилизирующие диск элементы могут иметь различные конструкции. В одном предпочтительном варианте осуществления изобретения каждый стабилизирующий диск элемент представляет собой пружину, выполненную из одной проволоки. Пружина имеет в целом прямоугольную форму в горизонтальной проекции. На каждой длинной стороне прямоугольной пружины образована петля, расположенная приблизительно в середине каждой стороны.

В другом варианте осуществления изобретения пружина выполнена как единое целое, например, посредством штамповки металлического листа. Здесь также пружина имеет в целом прямоугольную форму в горизонтальной проекции. Вместо петель пружина в этом варианте осуществления изобретения имеет изогнутые части на каждой длинной стороне вблизи каждой короткой стороны пружины.

В еще одном варианте осуществления изобретения стабилизирующий диск элемент выполнен из пружинной проволоки и образован таким образом, что он содержит два нижних свободных конца и один верхний загнутый конец, предпочтительно, на одной стороне тормозного диска, при этом свободные концы входят в контакт с вершинами двух соседних шлицов или зубьев тормозного диска, при этом проволока выступает из одного свободного конца в осевом направлении по ширине тормозного диска и ступицы к другой стороне тормозного диска и обратно, опять к другому свободному концу.

Стабилизирующий диск элемент, согласно другому варианту осуществления изобретения, выполнен из одной пружинной проволоки, которая выполнена в виде спиральной пружины, которую вставляют в промежутки между шлицами или зубьями тормозного диска. На обоих концах спиральной пружины пружинная проволока выступает в противоположных направлениях, а именно радиально к тормозному диску. Оба конца заканчиваются скобами, которые, предпочтительно, обращены друг к другу таким образом, чтобы зажимать шлиц или зуб, который следует за промежутком, соответственно.

Также с использованием штампованного металлического листа, в другом варианте осуществления изобретения, стабилизирующий диск элемент выполнен в виде по существу U-образного элемента с двумя стенками, который вставляется между шлицами или зубьями тормозного диска или ступицы.

Количество стабилизирующих диск элементов может изменяться и, предпочтительно, их должно быть, по меньшей мере, два и, более предпочтительно, по меньшей мере, три на диск.

Различные типы стабилизирующих диск элементов могут быть установлены между тормозным диском и ступицей или частью, соединенной со ступицей. Кроме того, для тормозных механизмов, имеющих два и более тормозных дисков, могут использоваться различные типы стабилизирующих диск элементов для различных тормозных дисков.

Стабилизирующие диск элементы содействуют осевому перемещению диска при отпускании тормозного механизма. При приведении в действие тормозного механизма стабилизирующие диск элементы будут упруго отклоняться в осевом направлении, когда диск скользит, что будет создавать воздействующее на диск осевое усилие, стремящееся переместить его назад при отпускании тормозного механизма.

Стабилизирующие диск элементы действуют во вращательном, осевом, а также в тангенциальном направлениях.

Дисковые тормоза обычно имеют средства для компенсации износа материала тормозных колодок тормозного механизма, т.е. осевые положения тормозных колодок и тормозных дисков подгоняются в зависимости от указанного износа. Такая компенсация износа может быть либо односторонней, либо двусторонней. Настоящее изобретение функционирует с обоими этими типами компенсации износа. Таким образом, стабилизирующие диск элементы или пружины, соответствующие настоящему изобретению, участвуют в компенсации износа дискового тормоза, имеющего одностороннее регулировочное средство, посредством осевого скольжения по мере износа колодок. Эта способность скольжения стабилизирующих диск элементов или пружин важна также для тормозных механизмов, имеющих двухстороннюю компенсацию износа, и, в особенности, при асимметричном износе тормозных колодок (т.е. когда тормозная колодка на одной стороне диска изнашивается быстрее, чем тормозная колодка на другой стороне диска). Для обеспечения компенсации износа колодок стабилизирующие диск элементы выполнены таким образом, что они в осевом направлении за счет трения входят в сцепление со ступицей или частью, соединенной со ступицей, так что стабилизирующие диск элементы отклоняются в осевом направлении, но остаются зафиксированными в осевом направлении на ступице или части, соединенной со ступицей, когда прилагаемые осевые усилия недостаточны для преодоления осевого фрикционного сцепления между стабилизирующими диск элементами и ступицей или частью, соединенной со ступицей, и таким образом, что стабилизирующие диск элементы отклоняются в осевом направлении и также скользят в осевом направлении на ступице или части, соединенной со ступицей, когда воздействуют осевые усилия, достаточные для преодоления фрикционного сцепления между стабилизирующими диск элементами и ступицей или частью, соединенной со ступицей.

Одной целью настоящего изобретения является обеспечение надлежащего разделения между тормозным диском и тормозными колодками, включая надлежащее действие при начале и окончании торможения.

Другой целью является уменьшение риска скашивания или наклона и риска заедания. Другой целью является уменьшение шума или треска в тормозном механизме независимо от его источника. Таким образом, целью является стабилизация тормозных дисков.

Другой целью настоящего изобретения является существенное уменьшение влияния на теплопроводность к подшипникам и, таким образом, продление срока их службы.

Другой целью настоящего изобретения является максимально возможное уменьшение количества различных деталей, необходимых для формирования дискового тормозного механизма. Посредством использования идентичных дисков, стабилизирующих диск элементов и т.д. упрощаются сборка, хранение и т.д.

Другой целью настоящего изобретения является обеспечение возможности компенсирования износа тормозных колодок, обеспечивая, при необходимости, постоянное осевое перемещение диска на ступице.

Эти цели достигнуты благодаря созданию дискового тормоза согласно п.1 и стабилизирующих диск элементов согласно п.п.35, 40, 43 и 44 формулы изобретения.

Настоящее изобретение используется для получения дискового тормозного механизма, имеющего суппорт, принимающий одну или более тормозных колодок и охватывающий один или более тормозных дисков. По меньшей мере, один тормозной диск может быть насажен с возможностью скольжения при помощи шлицов или зубьев на ступицу или часть, соединенную со ступицей. Ступицу насаживают на колесную ось. Одна или более тормозных колодок являются деталями узлов тормозных колодок.

Согласно изобретению стабилизирующие диск элементы расположены между каждым диском и ступицей или частью, соединенной со ступицей. При торможении стабилизирующие диск элементы отклоняются в осевом направлении и создают усилия, содействующие осевому отводу тормозных дисков при отпускании тормоза.

Кроме того, настоящее изобретение облегчает производство тормозных дисков и ступиц и т.д., поскольку требования по жесткости допусков для шлицов (зубьев) менее строгие по сравнению с системами, не использующими настоящее изобретение. Таким образом, может осуществляться упрощенное и все же эффективное производство диска и ступицы.

Другие цели и преимущества настоящего изобретения будут очевидны для специалиста в данной области техники при ознакомлении с приведенным ниже подробным описанием предпочтительных вариантов осуществления изобретения.

Краткое описание чертежей

Изобретение будет дополнительно описано ниже на примере и со ссылками на прилагаемые чертежи, на которых:

фиг.1 - вид в перспективе с разнесением деталей одного из примеров обычного дискового тормоза;

фиг.2 - основной схематический чертеж, показывающий стабилизирующий диск элемент, установленный на тормозном диске согласно настоящему изобретению;

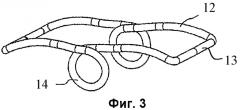

фиг.3 - вид в перспективе стабилизирующего диск элемента, показанного на фиг.2;

фиг.4 - вид в перспективе, иллюстрирующий установку стабилизирующих диск элементов, показанных на фиг.2 и 3, на тормозной диск до сборки диска и тормоза;

фиг.5 и 6 - вид сбоку и вид в перспективе соответственно части дискового тормоза, показывающий стабилизирующий диск элемент с фиг.3 в его установленном состоянии между тормозным диском и ступицей;

фиг.7а-7с - виды в перспективе стабилизирующего диск элемента согласно настоящему изобретению, показывающие различные направления усилий, воздействующих на пружину;

фиг.8 - вид сбоку, соответствующий виду с фиг.5 и показывающий плоскости контакта между стабилизирующим диск элементом и ступицей;

фиг.9 и 10 - вид сбоку и вид в перспективе соответственно, соответствующие видам с фиг.5 и 6 и показывающие альтернативный вариант стабилизирующего диск элемента;

фиг.11 и 12 - вид сбоку и вид в перспективе соответственно, соответствующие видам с фиг.5, 6, 9 и 10 еще одного альтернативного варианта стабилизирующего диск элемента;

фиг.13а и 13b - виды сверху, иллюстрирующие перемещения дисков и стабилизирующих диск элементов при отпускании тормоза и торможении соответственно;

фиг.14а и 14b - схематические виды сбоку, иллюстрирующие направление перемещений в зависимости от положения стабилизирующего диск элемента;

фиг.15а-15с - схематические виды средства для противодействия генерированию шума в некоторых условиях;

фиг.16 - основной схематический чертеж еще одного примера стабилизирующего диск элемента согласно настоящему изобретению, установленного на тормозной диск;

фиг.17 - вид в перспективе стабилизирующего диск элемента, показанного на фиг.16;

фиг.18 - вид в перспективе стабилизирующего диск элемента в другом варианте осуществления настоящего изобретения;

фиг.19 - вид в перспективе стабилизирующего диск элемента в его установленном состоянии, расположенного между тормозным диском и ступицей;

фиг.20 - вид в перспективе стабилизирующего диск элемента в варианте осуществления изобретения, подобном варианту, показанному на фиг.18;

фиг.21а и 21b - виды в перспективе стабилизирующего диск элемента, показанного на фиг.20, в его установленном состоянии, расположенного между тормозным диском и ступицей на обеих сторонах тормозного диска соответственно;

фиг.22 - вид сверху стабилизирующего диск элемента, показанного на фиг.20;

фиг.23а - вид сечения, выполненного по линии А-А на фиг.21а, и фиг.23b - вид сечения, выполненного по линии В-В на фиг.21а;

фиг.24 - вид в перспективе, иллюстрирующий установку стабилизирующих диск элементов, показанных на фиг.20-23b, на тормозной диск перед сборкой диска и тормоза;

фиг.25 - вид в перспективе другого стабилизирующего диск элемента согласно изобретению;

фиг.26 - вид в перспективе стабилизирующего диск элемента с фиг.25 в его установленном состоянии между тормозным диском и ступицей;

фиг.27 - вид в перспективе другого стабилизирующего диск элемента согласно изобретению;

фиг.28 - вид в перспективе стабилизирующего диск элемента с фиг.27 в его установленном состоянии между тормозным диском и ступицей;

фиг.29 - вид сечения стабилизирующего диск элемента на фиг.28;

фиг.30 - вид сверху стабилизирующего диск элемента на фиг.28;

фиг.31 - вид в перспективе другого стабилизирующего диск элемента согласно изобретению;

фиг.32 - вид в перспективе стабилизирующего диск элемента на фиг.31 в его установленном состоянии между тормозным диском и ступицей;

фиг.33а и 33b - виды сверху, иллюстрирующие перемещения диска и стабилизирующего диск элемента при отпущенном тормозе и при торможении соответственно.

Подробное описание предпочтительных вариантов осуществления изобретения

Использованные в этом описании выражения "осевой", "радиальный", "тангенциальный" и подобные выражения относятся к колесной оси (не показана), соединенной с тормозом и с тормозными дисками, ступицей или втулкой и т.д., насаженных непосредственно или при помощи промежуточных деталей на колесную ось.

Выражения "внешний" и "внутренний" используются для описания местоположения компонентов или деталей компонентов, если смотреть в осевом направлении от центра транспортного средства, при этом "внешний" означает местоположение дальше от осевой линии транспортного средства, к боковой стороне транспортного средства. Как видно на фиг.1, "внутренний" - это справа, а "внешний" - это слева.

На фиг.1 показан пример обычного дискового тормоза. Специалисту в данной области техники будет понятно, что принципы настоящего изобретения могут применяться к дисковым тормозам, имеющим множество различных конструкций. В приведенном ниже описании будут сделаны ссылки только на детали, важные для понимания настоящего изобретения.

Как показано, дисковый тормоз имеет суппорт 1, охватывающий два тормозных диска 2, насаженных на ступицу 3. Тормозные диски 2 имеют шлицы 4 на внутренней окружности, причем шлицы 4 предназначены для сцепления со шлицами 4 на внешней окружности ступицы 3. Тормозные колодки 8 установлены с возможностью скольжения в суппорте 1 обычным способом. Тормозные колодки 8 приводятся в действие при помощи упорной пластины 6 и тормозного механизма 11, установленного в суппорте 1. Тормозной момент передается от дисков 2 ступице 3 и, таким образом, колесу при помощи шлицов 4 или зубьев тормозных дисков 2 и ступицы 3, соответственно.

Благодаря шлицам 4 диски 2 насажены с обеспечением фиксированного соединения во вращательном направлении и скользящего соединения в осевом направлении. В других вариантах осуществления изобретения (не показаны) используются другие количества дисков 2, и один диск 2 может быть зафиксирован в осевом направлении. Тормозные колодки 8 расположены на обеих сторонах каждого из тормозных дисков 2. Кроме того, тормозные колодки 8 установлены с возможностью движения в осевом направлении в суппорте 1, хотя самая внешняя тормозная колодка 8, т.е. самая дальняя колодка от упорной пластины 6, может быть зафиксирована. При торможении тормозной механизм 11 будет давить на упорную пластину 6 против смежной тормозной колодки 8, которая будет давить на тормозной диск 2 и т.д. Торможение произойдет, когда тормозные колодки 8 и тормозные диски 2 будут прижаты друг к другу.

Когда тормоз отпущен, должно оставаться расстояние между каждым тормозным диском 2 и смежными тормозными колодками 8. Для того чтобы тормозные диски 2 могли перемещаться в осевом направлении, должен быть зазор между шлицами, входящими в контакт между дисками 2 и ступицей 3.

Согласно настоящему изобретению некоторое количество стабилизирующих диск элементов (не показаны на фиг.1) расположено между каждым тормозным диском 2, 30, 33, 34 и ступицей 3, 31 или подобным средством. В некоторых из показанных вариантов осуществления изобретения стабилизирующие диск элементы представляют собой пружины 5, 20, 25, 36, 44, 56, выполненные из одной пружинной проволоки и загнутые должным образом. Обычно свободные концы проволоки прикреплены друг к другу. В других вариантах осуществления изобретения свободные концы примыкают друг к другу без прикрепления друг к другу. В варианте осуществления изобретения, показанном на фиг.16 и 17, пружина 39 изготовлена штамповкой металлического листа. Специалистам в данной области техники будет понятно, что стабилизирующие диск элементы или пружины могут быть изготовлены множеством различных способов, например, также посредством формования или литья под давлением. При сборке тормозного диска 2 и тормоза пружины 5, 39, 44, 56 могут удерживаться на тормозном диске 2 при помощи проволочных бандажей или стальной вязальной проволоки 10, как показано на фиг.2, 4 и 24. Это также применимо для пружин, показанных на фиг.16 и 17, фиг.18 и 20 и фиг.31. Проволочные бандажи 10 удаляют после сборки и перед началом использования тормоза. Пружины 5, 39, 44, 56 необязательно самостоятельно удерживаются на диске 2 и, таким образом, без проволочных бандажей 10 пружины 5, 39, 44, 56 могут упасть с диска 2.

В варианте осуществления изобретения, показанном на фиг.3, пружина 5 имеет приблизительно прямоугольную форму в виде сверху с двумя длинными сторонами 12 и короткими сторонами 13. Приблизительно посередине каждой длинной стороны 12 выполнена петля 14. Каждая короткая сторона 13 пружин 5 предназначена для установки в промежуток между шлицами или зубьями тормозного диска 2. Петли 14 пружин 5 примыкают к зубцу диска 2 и установлены в промежутках между шлицами или зубьями ступицы 3 в сборе. Кроме того, каждая пружина 5 может удерживаться в осевом направлении опорой или держателем 15, соединенным с тормозным диском 2. Специалисту в данной области техники будет понятно, что держатели 15 могут быть также отдельными деталями, прикрепленными любым пригодным способом к диску 2. Указанные держатели 15 позиционируют пружины 5 в продольном направлении на диске 2 и содействуют перемещению пружин 5 с диском 2 в осевом направлении. Держатели 15 примыкают к промежуткам, в которые вставлены короткие стороны 13 каждой пружины 5. Таким образом, после сборки пружины 5 располагаются так, что углы между длинными и короткими сторонами 12, 13 каждой пружины 5 находятся на держателях 15. В других вариантах осуществления изобретения держатели 15 расположены в других местах вдоль длинных сторон 12 каждой пружины 5.

Количество пружин 5 в каждой паре из диска 2 и ступицы 3 может изменяться. Например, в варианте осуществления изобретения, показанном на фиг.4, использованы три пружины 5, относительно равномерно распределенные по диску 2.

Фиг.7а-7с приведены для иллюстрации различных направлений контактных усилий, которые могут воздействовать на пружину 5, то есть направлений, на которые сделаны ссылки в данном описании. Таким образом, на фиг.7а показаны тангенциальные усилия 16, т.е. усилия, имеющие тангенциальное направление относительно тормозного диска 2 или колесной оси (не показана). Таким же образом фиг.7b и 7с иллюстрируют радиальные усилия 17 и осевые усилия 18 соответственно. Специалисту в данной области техники будет понятно, что направление фактических усилий, воздействующих на пружину 5, может изменяться с результирующей, которая не является строго тангенциальной, радиальной или осевой.

Благодаря пружинам 5, расположенным между ступицей 3 и тормозными дисками 2, к каждому тормозному диску 2 прилагаются направленные наружу радиальные усилия, возникающие в результате упругости и предварительной затяжки пружин 5. Радиальные усилия содействуют стабилизации диска 2 относительно ступицы 3 и, таким образом, снижают вероятность возникновения шума или треска. Кроме того, пружины 5 оказывают некоторую степень сопротивления осевому перемещению дисков 2 относительно ступицы 3 и, таким образом, дополнительно улучшают стабилизацию дисков 2. Это происходит вследствие того факта, что пружинная проволока упирается в диск 2 и ступицу 3 в некоторых местоположениях. В варианте осуществления изобретения, показанном на фиг.5 и 6, короткие стороны 13 пружины 5 вставлены в пространства между зубьями диска 2, в то время как петли 14 вставлены в пространства между зубьями ступицы 3. На поверхностях контакта между пружинами 5 и ступицей 3 возникают силы трения, когда диски 2 перемещаются в осевом направлении относительно ступицы 3. Указанные осевые силы трения возникают между петлями 14 пружин 5 и ступицей 3. Величина сил трения зависит, среди прочего, от материала и структур поверхностей пружинных проволок и ступицы 3, соответственно. Кроме того, размер контактных поверхностей влияет на величину возникающих сил трения, так же как и угол наклона контактных поверхностей между пружинной проволокой и диском 2 и ступицей 3 соответственно.

Силы трения воздействуют в направлении, противоположном перемещению, создающему указанные силы трения. Благодаря силам трения и форме пружин 5 будет требоваться определенная сила для перемещения дисков 2 относительно ступицы 3. Силы, необходимые для перемещения дисков 2, существенно уменьшают вероятность возникновения треска в отпущенном положении.

Петли 14 пружин 5 упираются в две противоположные стороны шлицов 4 ступицы 3, усиливая силы трения в осевом направлении путем подклинивающего воздействия по сравнению с тем, если бы была только одна контактная поверхность или если бы не было угла клиновидности. Таким образом, конструкция пружины 5 с петлей 14 обеспечивает два контакта со шлицами 4 ступицы 3. На фиг.8 обозначены тангенциальные плоскости 19 указанных контактов. В точках контакта между петлей 14 пружины 5 и шлицами 4 ступицы 3 возникают контактные усилия 38 между пружиной 5 и ступицей 3, создающие осевые силы трения.

В варианте осуществления изобретения, показанном на фиг.9 и 10, пружина 20 имеет такую же в целом прямоугольную форму, как и описанная выше пружина 5. Однако вместо петли на каждой длинной стороне эта пружина 20 имеет альтернативную форму середины каждой длинной стороны. В центре каждой длинной стороны находится прямолинейная средняя часть 22, и на каждой стороне находится загнутая часть 21, примыкающая к указанной средней части 22. Изгиб загнутых частей 21 направлен радиально внутрь. Загнутые части 21 упираются в зубец в контакте с тангенциальными плоскостями 23, создавая силы 24 реакции. Контактные тангенциальные плоскости 23 наклонены, создавая клиновой эффект.

Вариант осуществления изобретения, показанный на фиг.11 и 12, включает пружину 25, похожую на пружину 20, показанную на фиг.9 и 10. В этом примере конструкция шлицов или зубьев тормозного диска 30 и ступицы 31 имеет некоторые отличия. Таким образом, в данном случае форма зубца 32 ступицы 31, на котором зажата пружина 25, является относительно прямолинейной. Адаптация пружины к конструкции зубьев 32 ступицы 31 означает в данном случае, что существует почти прямой угол между средней частью 27 и загнутой частью 26 на каждой стороне средней части 27. Силы 29 реакции возникают в точках контакта с тангенциальными плоскостями 28 между загнутыми частями 26 пружины 25 и зубцом 32 ступицы 31, т.к. пружина 25 зажата на зубце. Силы реакции, создаваемые путем зажима таким образом, могут использоваться для добавления дополнительных осевых сил трения относительно пружин 20, 25, описанных выше.

В одном варианте осуществления изобретения каждая пружина будет создавать только силы трения, а не радиальные силы. Силы трения, создаваемые при взаимодействии со ступицей, возникают в основном в результате того, что каждая пружина будет упруго зажимать, по меньшей мере, один шлиц 4 или зубец диска 2. Пружины, показанные на фиг.11 и 12, могут быть приспособлены для действия таким образом.

Пружина 39 в варианте осуществления изобретения, показанном на фиг.16 и 17, также имеет приблизительно прямоугольную форму, если смотреть сверху, с двумя длинными сторонами 40 и двумя короткими сторонами 41. Кроме того, пружина 39 имеет в целом изогнутую форму, повторяющую форму внутренней периферии диска 2 и внешней периферии ступицы 3, соответственно. Каждая короткая сторона 41 пружины 39 предназначена для размещения в пространстве между шлицами или зубьями тормозного диска 2, предпочтительно, без контакта либо с диском 2, либо со ступицей 3. Две изогнутые части 42 выполнены на каждой длинной стороне 40 и примыкают к каждой короткой стороне 41. Посередине пружины 39 выполнены две поперечины 43, проходящие между длинными сторонами 40. Благодаря поперечинам 43 радиальное усилие пружины 39 будет передаваться тормозному диску 2. Обычно один зубец или шлиц 4 тормозного диска 2 расположен внутри отверстия, ограниченного двумя поперечинами 43 и длинными сторонами 40. Зубец или шлицы 4 диска 2 свободно вставляются в указанное отверстие, что означает, что необходима вязальная проволока 10 или подобное средство для удерживания пружины 39 на тормозном диске 2 до сборки. Изогнутые части 42 имеют полукруглую форму, приспособленную к размерам пространства между зубьями или шлицами 4 ступицы 3. Изогнутые части 42 пружины 39 примыкают к зубцу или шлицам 4 тормозного диска 2 и вставляются в пространства между шлицами 4 или зубьями ступицы 3 при сборке. Короткие стороны 41 соединяют длинные стороны 40 и стабилизируют пружину 39, особенно при осевом отклонении при торможении или отпускании тормоза. Специалисту в данной области техники будет понятно, что в этом варианте осуществления изобретения с тормозным диском 2 могут быть соединены держатели или выступы, хотя они не показаны на фиг.16. Как описано выше со ссылкой на фиг.2 и 3, назначением держателей или выступов является обеспечение удерживания пружины 39 в осевом направлении.

Поверхность контакта или контактная тангенциальная плоскость 19, 23 между пружинами 5 и 20 и шлицами 4 или зубьями ступицы 3 может быть наклонной, образуя клиновидную поверхность контакта, как показано на фиг.8 и 9. Если поверхности шлицов 4 или зубьев наклонены, поверхность контакта с петлями 14 пружин 5 может автоматически быть клиновидной, как на фиг.8. В варианте осуществления изобретения, показанном на фиг.9, пружине 20 придана клиновидная форма, и поверхность контакта между загнутыми частями 21 пружины 20 и шлицами 4 или зубьями может быть клинообразной, если поверхности шлицов 4 или зубьев наклонены. Посредством этого может устанавливаться контакт между изогнутыми частями 21 и шлицами 4 или зубьями на поверхностях указанных шлицов 4 или зубьев. Клинообразная поверхность контакта может быть также обеспечена изогнутыми частями 21 пружины 20 таким образом, что контакты со шлицами 4 или зубьями образуются на верхних углах указанных шлицов 4 или зубьев. В этом последнем случае клинообразная поверхность контакта устанавливается независимо от формы поверхностей шлицов 4 или зубьев. В вариантах осуществления изобретения, показанных на фиг.16 и 17, также будет получена клинообразная поверхность контакта между пружиной 39 и шлицами 4 или зубьями ступицы 3. В вариантах осуществления изобретения, показанных на фиг.18 и 20, пружина 44 также может быть устроена таким образом, чтобы обеспечивать получение клинообразных поверхностей контакта. Клинообразная поверхность контакта увеличивает силы трения в осевом направлении в точках контакта между пружинами 5, 20, 39, 44 и ступицей 3 по сравнению с поверхностью контакта, имеющей тангенциа