Резьбовое соединение для стальных труб

Иллюстрации

Показать всеИзобретение предназначено для использования в нефтяной скважине и относится к резьбовым соединениям. Резьбовое соединение содержит конус и муфту, причем каждый из этих элементов имеет поверхность контакта, включающую в себя резьбой участок и нерезьбовой металлический контактный участок. Поверхность контакта, по меньшей мере, одного из элементов имеет верхний слой вязкого жидкого или полутвердого смазочного покрытия, содержащего, по меньшей мере, воск и соль щелочноземельного металла жирной кислоты и не содержащего вредный тяжелый металл, такой как свинец, и нижний слой сухого твердого покрытия, сформированного из водной композиции смоляного покрытия, композиции покрытия того типа, который предусматривает наличие растворителя, или композиции покрытия, высушиваемого ультрафиолетовым излучением. Описаны способы обработки поверхности резьбового соединения. Изобретение имеет повышенную стойкость к истиранию и защищено от ржавления. 5 н. и 13 з.п. ф-лы, 3 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Это изобретение относится к резьбовому соединению для стальных труб, в частности к резьбовому соединению для труб, применяемых в нефтяной промышленности (ТПНП), и к способу обработки его поверхности. Резьбовое соединение для стальных труб в соответствии с настоящим изобретением может уверенно проявлять превосходную стойкость к механическим повреждениям без покрытия компаундированной консистентной смазкой, которую в прошлом наносили на резьбовые соединения, когда соединяли ТПНП. Соответственно, резьбовое соединение для стальных труб в соответствии с настоящим изобретением может предотвратить вредные воздействия на глобальную окружающую среду и людей, обуславливаемые компаундированной консистентной смазкой.

Предшествующий уровень техники

ТПНП, такие как насосно-компрессорные и обсадные трубы, используемые при разработке нефтяных скважин для разведки на сырую нефть и газойль, обычно соединяются друг с другом резьбовыми соединениями. В прошлом глубина нефтяных скважин составляла 2000-3000 метров, но в глубоких нефтяных скважинах, например на недавно разрабатываемых морских месторождениях нефти, она может достигать 8000-10000 метров.

В той среде, где они используются, резьбовые соединения, предназначенные для соединения ТПНП, подвергаются воздействию осевых растягивающих сил, обуславливаемых весом ТПНП и самих резьбовых соединений, воздействию совокупности внутренних и внешних напряжений, а также воздействию геотермального тепла. Соответственно, эти соединения должны быть способными поддерживать воздухонепроницаемость, не подвергаясь повреждениям даже в агрессивной окружающей среде.

Типичное резьбовое соединение для соединения ТПНП имеет конструкцию с конусом и муфтой, при этом конус имеет наружную резьбу, сформированную на концевом участке трубы нефтяной скважины, а муфта имеет внутреннюю резьбу, сформированную на внутренней поверхности резьбового соединительного элемента (сцепление). У конца наружной резьбы конуса и у основания внутренней резьбы муфты выполнен нерезьбовой металлический контактный участок. Вставляя один конец трубы нефтяной скважины в резьбовой соединительный элемент и свинчивая наружную резьбу и внутреннюю резьбу друг с другом, нерезьбовые металлические контактные участки конуса и муфты вводятся в контакт друг с другом, образуя уплотненный участок «металл-металл», что гарантирует воздухонепроницаемость.

В процессе опускания насосно-компрессорных или обсадных труб в нефтяную скважину из-за различных проблем иногда необходимо разъединить соединение, которое только что было соединено, поднять трубы из нефтяной скважины, чтобы переделать их, а потом снова опустить их. АНИ (Американский нефтяной институт) требует наличия такой стойкости к истиранию, что неустранимого сильного истирания не происходит и воздухонепроницаемость поддерживается, даже если соединение (затяжка) и разъединение (отпускание) повторяются десять раз для соединения насосно-компрессорных труб или три раза для соединения обсадных труб.

Во время соединения для повышения стойкости к истиранию и воздухонепроницаемости на поверхности контакта (а именно, резьбовые участки и нерезьбовые металлические контактные участки) резьбового соединения наносится вязкий жидкий смазочный материал, который содержит порошки тяжелых металлов и который называется «компаундированной консистентной смазкой». Такая компаундированная консистентная смазка указана в Бюллетене 5А2 АНИ.

В прошлом предлагалось проводить обработку поверхности различных типов, такую как азотирование, гальваническое покрытие различных типов, такое как гальваническое покрытие цинком и гальваническое покрытие композиционным материалом, а также химическая конверсионная обработка фосфатом, на поверхностях контакта резьбового соединения, чтобы сформировать один или более слоев для повышения сохранности компаундированной консистентной смазки и улучшения свойств скольжения. Вместе с тем, как описано ниже, применение компаундированной консистентной смазки создает угрозу вредных воздействий на окружающую среду и людей.

Компаундированная консистентная смазка содержит большие количества порошков тяжелых металлов, таких как цинк, свинец и медь. При осуществлении резьбового соединения консистентная смазка, которая была нанесена, смывается или переливается на наружную поверхность, и возникает возможность оказания ею вредных воздействий на окружающую среду, особенно на флору и фауну моря, в частности из-за вредных тяжелых металлов, таких как свинец. Кроме того, процесс нанесения компаундированной консистентной смазки ухудшает рабочую среду, а также следует отметить его вредные воздействия на людей.

За последние годы в результате вступления в силу ОСПАР-Конвенции (Осло-Парижской Конвенции), заключенной в 1998 г. по предотвращению загрязнения океана в Северной Атлантике, жесткие ограничения, касающиеся глобальной окружающей среды, становятся все многочисленнее, и в некоторых регионах использование компаундированной консистентной смазки уже находится в процессе ограничения. Соответственно, чтобы избежать вредных воздействий на окружающую среду и людей при разработке газовых скважин и нефтяных скважин, возникает спрос на резьбовые соединения, которые могут проявлять превосходную стойкость к истиранию без использования компаундированной консистентной смазки.

В качестве резьбового соединения, которое можно использовать для соединения ТПНП без нанесения компаундированной консистентной смазки, было предложено резьбовое соединение в документе JP 2002-173692A для стальных труб, содержащее сформированное на нем вязкое жидкое или полутвердое смазочное покрытие, а в документе JP 2004-53013A - резьбовое соединение для стальных труб, в котором липкость поверхности резьбового соединения, являющаяся недостатком вязкого жидкого или полутвердого смазочного покрытия, подавляется нанесением смазочного покрытия с верхним слоем смазки, который может быть на основе некоторого порошка или оксидного воска, для минимизации адгезии инородных веществ, таких как пыль, песок и пустая порода.

Краткое изложение существа изобретения

Вязкое жидкое или полутвердое смазочное покрытие, описанное в документе JP 2002-173692А, обладает превосходными смазочными свойствами без применения компаундированной консистентной смазки благодаря своей функции самосмазывания, выражающейся в проявлении пластичности или текучести в виде покрытия. Однако липкая поверхность такого покрытия создает проблемы, поскольку инородные вещества, такие как грязь и окалина, а в частности - ржавчина, остающаяся на внутренней поверхности ТПНП, и абразивные частицы для струйной обработки, вводимые в ТПНП для удаления ржавчины, падают вниз, когда ТПНП ставятся вертикально, и они прилипают к смазочному покрытию и в конце концов внедряются в него. Это вызывает серьезную проблему, поскольку внедренные вещества нельзя полностью удалить продувкой воздухом или аналогичными средствами. В результате смазочные свойства ухудшаются и не удается полностью предотвратить сильное истирание, когда ТПНП повторно подвергают соединению и разъединению.

Даже если верхний смазочный слой, который находится в твердом состоянии при 40°С, сформирован в соответствии с документом JP 2004-53013A, поверхность смазочного покрытия по-прежнему мягкая и остается липкой в некоторой степени. Кроме того, ТПНП часто подвергаются воздействию высокой температуры, превышающей 40°С, в частности при использовании на месторождениях нефти в пустынных регионах или во время хранения в определенных условиях. В этом случае верхний слой становится неэффективным, поскольку он размягчается и в конце концов начинает течь.

Задача настоящего изобретения состоит в том, чтобы решить вышеописанные проблемы известного уровня техники.

Другая задача изобретения состоит в том, чтобы разработать резьбовое соединение для стальных труб, которое подавляет образование ржавчины и которое обладает превосходной стойкостью к истиранию и воздухопроницаемостью без использования компаундированной консистентной смазки.

Дополнительная задача изобретения состоит в том, чтобы разработать резьбовое соединение для стальных труб, поверхность которого является твердой, сухой и не липкой, так что таким инородным веществам, как ржавчина или продуваемые абразивные частицы, трудно прилипнуть к этой поверхности даже в окружающей среде, имеющей температуру, превышающую 40°С, или внедриться в смазочное покрытие настолько, что понадобилось бы удалять их продувкой воздухом в случае их прилипания.

Было обнаружено, что эти задачи можно решить путем формирования нижнего вязкого жидкого или полутвердого смазочного покрытия и верхнего сухого твердого покрытия на резьбовом соединении. Роль сухого твердого покрытия исключить липкость смазочного покрытия оканчивается при контакте во время первоначального соединения резьбового соединения, и оно не должно впоследствии снижать эффект смазки нижележащего вязкого жидкого или полутвердого смазочного покрытия. Другими словами, для верхнего слоя в отличие от того, о чем идет речь в документе JP 2004-53013A, необязательно обладать смазочными свойствами. Вместе с тем, существуют предпочтительные, с точки зрения адгезии в момент формирования покрытия, сочетания между вязким жидким или полутвердым смазочным покрытием и сухим твердым покрытием и толщинами этих покрытий.

В широком аспекте настоящее изобретение представляет собой резьбовое соединение для стальных труб, содержащее конус и муфту, причем каждый из этих элементов имеет поверхность контакта, включающую резьбовой участок и нерезьбовой металлический контактный участок, отличающееся тем, что поверхность контакта, по меньшей мере, одного элемента из конуса и муфты имеет вязкое жидкое или полутвердое смазочное покрытие и сухое твердое покрытие, сформированное поверх смазочного покрытия.

В одном варианте осуществления настоящее изобретение представляет собой резьбовое соединение для стальных труб, содержащее конус и муфту, причем каждый из этих элементов имеет поверхность контакта, включающую резьбой участок и нерезьбовой металлический контактный участок, отличающееся тем, что поверхность контакта, по меньшей мере, одного элемента из конуса и муфты имеет вязкое жидкое или полутвердое смазочное покрытие и сухое твердое покрытие, сформированное поверх смазочного покрытия, а поверхность контакта другого элемента из конуса и муфты подвергается подготовительной обработке поверхности способом, выбранным из струйной обработки, травления, химической конверсионной обработки фосфатом, химической конверсионной обработки оксалатом, химической конверсионной обработки боратом, гальванического покрытия металлом и комбинации двух или более этих обработок, и, по выбору, сухое твердое покрытие формируется на поверхности, которая подвергается подготовительной обработке поверхности.

Резьбовое соединение для стальных труб в соответствии с настоящим изобретением предпочтительно удовлетворяет, по меньшей мере, одному из нижеследующих требований:

вязкое жидкое или полутвердое смазочное покрытие содержит воск, соль щелочноземельного металла жирной кислоты и, по выбору, смазочный порошок твердого вещества и, по существу, не содержит вредные тяжелые металлы;

сухое твердое покрытие представляет собой либо покрытие, сформированное из водной композиции, содержащей водорастворимое или вододиспергируемое полимерное соединение в качестве пленкообразующего компонента, либо покрытие, сформированное из композиции в растворе органического растворителя, содержащей полимерное соединение в качестве пленкообразующего компонента;

полимерное соединение представляет собой акриловую смолу;

твердое сухое покрытие сформировано из композиции покрытия на основе смолы, высушиваемой ультрафиолетовым излучением, причем такая композиция предпочтительно содержит также смазочный материал, такой как металлическое мыло, и волокнистый наполнитель, такой как игольчатый карбонат;

толщина вязкого жидкого или полутвердого смазочного покрытия составляет 10-200 мкм, толщина сухого твердого покрытия, сформированного поверх смазочного покрытия, составляет 5-50 мкм, при этом толщина смазочного покрытия больше толщины сухого твердого покрытия;

поверхность контакта, имеющая вязкое жидкое или полутвердое смазочное покрытие, подвергается подготовительной обработке поверхности способом, выбранным из струйной обработки, травления, химической конверсионной обработки фосфатом, химической конверсионной обработки оксалатом, химической конверсионной обработки боратом, гальванического покрытия металлом и комбинации двух или более этих обработок, перед формированием смазочного покрытия;

поверхность контакта, имеющая вязкое жидкое или полутвердое смазочное покрытие, подвергается подготовительной обработке поверхности способом, выбранным из гальванического покрытия металлом, гальванического покрытия сплавом металла или гальванического покрытия несколькими слоями металла и/или сплава металла, перед формированием смазочного покрытия;

стальные трубы предназначены для использования в нефтяной скважине, а именно представляют собой ТПНП.

В настоящем изобретении также предложен способ обработки поверхности резьбового соединения для стальных труб, содержащего конус и муфту, причем каждый из этих элементов имеет поверхность контакта, включающую резьбовой участок и нерезьбовой металлический контактный участок, при этом способ заключается в том, что наносят композицию покрытия, содержащую воск и соль щелочноземельного металла жирной кислоты и, по существу, не содержащую вредный тяжелый металл, на поверхность контакта, по меньшей мере, одного элемента из конуса и муфты для формирования вязкого жидкого или полутвердого смазочного покрытия, затем наносят водную композицию покрытия на основе водорастворимого или вододиспергируемого полимерного соединения либо композицию покрытия на основе полимерного соединения, растворенного в органическом растворителе, для формирования сухого твердого покрытия поверх смазочного покрытия.

В настоящем изобретении также предложен способ обработки поверхности резьбового соединения для стальных труб, содержащего конус и муфту, причем каждый из этих элементов имеет поверхность контакта, включающую резьбовой участок и нерезьбовой металлический контактный участок, при этом способ заключается в том, что наносят композицию покрытия, содержащую воск и соль щелочноземельного металла жирной кислоты и, по существу, не содержащую вредный тяжелый металл, на поверхность контакта, по меньшей мере, одного элемента из конуса и муфты для формирования вязкого жидкого или полутвердого смазочного покрытия, затем наносят композицию покрытия на основе смолы, высушиваемой ультрафиолетовым излучением, а затем облучают ее ультрафиолетовым излучением для формирования сухого твердого покрытия поверх смазочного покрытия.

Кроме того, в настоящем изобретении также предложен способ соединения множества ТПНП с использованием любого из вышеописанных резьбовых соединений стальных труб или резьбового соединения, поверхности которого подвергаются обработке поверхности одним из вышеописанных способов без нанесения смазывающей консистентной смазки, такой как компаундированная консистентная смазка.

В соответствии с настоящим изобретением на поверхности контакта резьбового соединения для стальных труб, имеющего нерезьбовые металлические контактные участки, наносятся два слоя покрытия, состоящего из нижнего вязкого жидкого или полутвердого смазочного покрытия и верхнего сухого твердого покрытия. Благодаря верхнему сухому твердому покрытию поверхности контакта резьбового соединения поддерживаются в сухом состоянии и не липнут. Благодаря контактному давлению и нагреву из-за трения в момент соединения при введении в резьбовое зацепление верхнее сухое твердое покрытие отрывается и внедряется в нижнее смазочное покрытие. В результате нижнее смазочное покрытие проявляет присущий ему эффект смазки без препятствий со стороны покрывающего его верхнего сухого твердого покрытия и предотвращает истирание, в частности неустранимое сильное истирание резьбового соединения. Кроме того, оба слоя покрытия проявляют эффект предотвращения образования ржавчины на поверхностях контакта резьбового соединения перед соединением.

Соответственно, в период перед осуществлением резьбового соединения, даже если инородные вещества, такие как ржавчина, окалина и продуваемые абразивные частицы, прилипают к поверхностям контакта резьбового соединения, эта поверхность является сухой и не липкой, вследствие чего оказывается возможным простое удаление инородных веществ таким способом, как продувка воздухом. В результате даже в жестких условиях смазки, при которых давление становится локально избыточным, а в результате эксцентриситета или подверженности соединения проблемам при сборке в момент соединения или при попадании инородных веществ возникает пластическая деформация, все же можно предотвратить истирание за счет нижнего смазочного покрытия.

Таким образом, резьбовое соединение для стальных труб в соответствии с настоящим изобретением подавляет появление ржавчины. Затрудняет прилипание инородного вещества, и даже если оно прилипает, это инородное вещество легко удалить. Следовательно, даже если соединение и разъединение повторяются, функция смазки проявляется непрерывно, и можно поддерживать воздухонепроницаемость после соединения.

Краткое описание чертежей

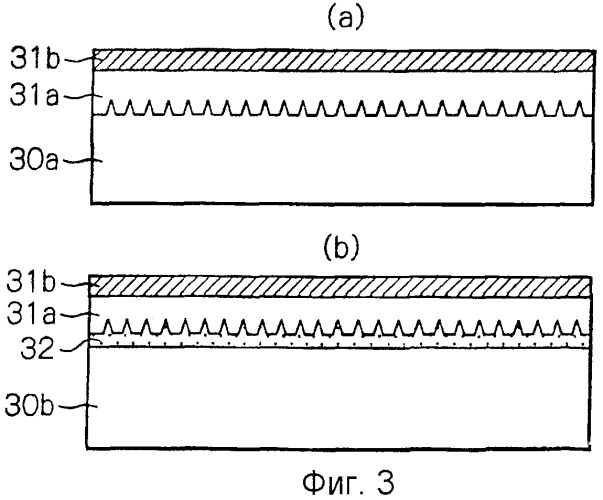

На фиг.1 схематически показана сборная конструкция стальной трубы и элемента резьбового соединения во время транспортировки стальной трубы.

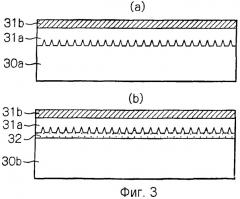

На фиг.2 схематически показан соединительный участок резьбового соединения.

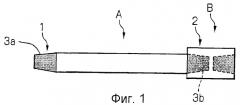

На фиг.3 показан пояснительный вид, иллюстрирующий покрытия, сформированные на поверхностях контакта резьбового соединения для стальных труб в соответствии с настоящим изобретением, причем на фиг.3(а) показан пример придания шероховатости самой поверхности контакта, а на фиг.3(b) показан пример формирования поверхностного технологического покрытия для придания шероховатости поверхности, осуществляемого на поверхности контакта.

Лучший способ осуществления изобретения

Ниже приводится подробное описание вариантов осуществления резьбового соединения для стальных труб в соответствии с настоящим изобретением.

На фиг.1 схематически показана сборная конструкция типичного резьбового соединения и демонстрируется состояние стальной трубы, относящейся к ТПНП, и резьбового соединительного элемента во время транспортировки. Стальная труба А имеет на обоих своих концах конус 1, имеющий наружный резьбовой участок 3а, сформированный на наружной поверхности конуса, а резьбовой соединительный элемент (сцепление) В имеет на обоих своих концах муфту 2, имеющую внутренний резьбовой участок 3b, сформированный на внутренней поверхности муфты. Конусом называется элемент резьбового соединения, имеющий наружную резьбу, а муфтой называется элемент резьбового соединения, имеющий внутреннюю резьбу. Один конец стальной трубы А имеет резьбовой соединительный элемент В, который ранее был соединен с этой трубой. Хотя это не показано на чертеже, на несоединенном конусе стальной трубы А и на несоединенной муфте резьбового соединительного элемента В перед транспортировкой устанавливается протектор для защиты резьбовых участков. Эти протекторы должны сниматься перед использованием резьбового соединения.

В типичном случае, как показано на чертежах, конус выполнен на наружной поверхности обоих концов стальной трубы, а муфта выполнена на внутренней поверхности резьбового соединительного элемента, который является отдельным элементом. В принципе, можно поступить и наоборот: выполнить муфту на внутренней поверхности обоих концов стальной трубы и выполнить конус на наружной поверхности резьбового соединительного элемента. Существуют также цельно-резьбовые соединения, в которых не применяется резьбовой соединительный элемент и в которых на одном конце стальной трубы выполнен конус, а на другом конце выполнена муфта.

На фиг.2 схематически показана конструкция типичного резьбового соединения для стальных труб (именуемого ниже просто «резьбовым соединением»). Резьбовое соединение образовано конусом 1, выполненным на наружной поверхности конца стальной трубы А, и муфтой 2, выполненной на внутренней поверхности резьбового соединительного элемента В. Конус 1 имеет наружный резьбовой участок 3а, а также нерезьбовой металлический контактный участок 4а и участок 5 буртика, расположенный на конце стальной трубы. Соответственно конус 2 имеет внутренний резьбовой участок 3b и нерезьбовой металлический контактный участок 4b на его внутренней стороне.

Резьбовые участки 3а и 3b и нерезьбовые металлические контактные участки 4а и 4b конуса 1 и муфты 2 соответственно являются поверхностями контакта резьбового соединения. Эти поверхности контакта должны обладать стойкостью к истиранию, воздухонепроницаемостью и стойкостью к коррозии. Чтобы удовлетворить этим требованиям, в прошлом на поверхности контакта наносилась компаундированная консистентная смазка, содержащая порошок тяжелых металлов, или на упомянутых поверхностях формировалось вязкое жидкое или полутвердое смазочное покрытие. Однако, как было сказано ранее, эти способы смазки приводили к появлению проблем для людей и окружающей среды или проблем со стойкостью к истиранию при практической эксплуатации из-за ухудшения рабочих параметров во время хранения либо из-за прилипания инородных веществ.

В соответствии с настоящим изобретением, как показано применительно к нерезьбовым металлическим контактным участкам на фиг.3(а) и 3(b), поверхность контакта, по меньшей мере, одного элемента из конуса и муфты имеет нижнее вязкое жидкое или полутвердое смазочное покрытие 31а и верхнее сухое твердое покрытие 31b на поверхностях стальных труб 30а или 30b. Резьбовое соединение в соответствии с настоящим изобретением имеет поверхность, не являющуюся липкой, к которой трудно прилипнуть инородному веществу в период до соединения резьбового соединения, а смазочное покрытие проявляет присущие ему эффекты обеспечения смазки и поддержания газонепроницаемости, вследствие чего можно предотвращать истирание резьбового соединения и можно поддерживать воздухонепроницаемость после соединения, даже если соединение и разъединение повторяются, без использования компаундированной консистентной смазки.

Поверхность, на которой формируется смазочное покрытие 31, предпочтительно является шероховатой поверхностью. Как показано на фиг.3(а), придание шероховатости поверхности может быть непосредственным приданием шероховатости поверхности посредством струйной обработки или травления поверхности стальной трубы 30а или, как показано на фиг.3(b), его можно осуществить путем формирования поверхностного технологического покрытия 32, имеющего шероховатую поверхность, на поверхности стальной трубы 30b перед формированием смазочного покрытия 31а.

Вязкое жидкое или полутвердое смазочное покрытие 31а и сухое твердое покрытие 31b можно сформировать, подготавливая композицию покрытия с использованием подходящего растворителя, если это потребуется для ее разбавления, нанося ее подходящим способом, таким как нанесение покрытия кистью, напыление или погружение, с последующей, при необходимости, сушкой посредством испарения растворителя.

Эти покрытия можно формировать на поверхностях контакта как конуса, так и муфты, но в случаях, подобных тому, который показан на фиг.1, в котором конус и муфта соединены друг с другом во время транспортировки, смазочное покрытие и сухое твердое покрытие можно формировать только на одном из конуса и муфты. При осуществлении обработки только на одном элементе обработку поверхности и процесс нанесения с целью формирования покрытий проще проводить на соединительном элементе, который короче, и поэтому удобнее формировать смазочное покрытие и сухое твердое покрытие на поверхности контакта соединительного элемента (обычно на поверхностях контакта муфты). В случаях когда конус и муфта не соединены, предпочтительным оказывается формирование этих покрытий и на конусе, и на муфте, чтобы придать свойства предотвращения образования ржавчины на всех поверхностях контакта, вследствие чего можно предотвратить ухудшение смазочных свойств и воздухонепроницаемости из-за появления ржавчины.

Смазочное покрытие и сухое твердое покрытие предпочтительно покрывают полностью поверхности контакта конуса и/или муфты, но настоящее изобретение охватывает и случай, когда покрывается лишь участок поверхности контакта (например, только нерезьбовой металлический контактный участок).

Вязкое жидкое или полутвердое смазочное покрытие

Чтобы предотвратить истирание, когда стальные трубы соединяются друг с другом посредством резьбового соединения, на поверхности контакта, по меньшей мере, одного элемента из конуса и муфты формируется вязкое жидкое или полутвердое смазочное покрытие в качестве первого слоя (нижнего слоя). Это смазочное покрытие предпочтительно является покрытием, содержащим, по меньшей мере, воск и соль щелочноземельного металла жирной кислоты.

Определение «вязкое жидкое» относится к очень вязкой жидкости, которая имеет исключительно низкую текучесть и остается на поверхности, не стекая, в условиях окружающей температуры и атмосферного давления, и на которую не действуют внешние факторы (давление и высокая температура), а определение «полутвердое» относится к такому материалу, как воск, который может поддерживать неизменную форму в таких условиях.

Смазочное покрытие предпочтительно не содержит существенного количества (в частности, количества, превышающего 5 мас.% смазочного покрытия) вредных тяжелых металлов, а в более предпочтительном варианте вообще не содержит никаких вредных тяжелых металлов. Примеры вредных тяжелых металлов включают свинец, хром, кадмий, ртуть и т.п.

Консистентная смазка, которая использовалась ранее, содержит большое количество порошка мягких тяжелых металлов, таких как свинец и цинк, чтобы предотвратить истирание путем подавления непосредственного контакта между металлическими поверхностями. В настоящем изобретении ту же самую функцию выполняет соль щелочноземельного металла жирной кислоты, которая содержится в смазочном покрытии, вследствие чего проявление смазочных свойств оказывается возможным без использования тяжелых металлов.

Соотношение масс между солью щелочноземельного металла и воском предпочтительно находится в диапазоне 0,8-5 частей соли щелочноземельного металла жирной кислоты на одну часть воска. С точки зрения стойкости к истиранию оно в более предпочтительном варианте находится в диапазоне 1-3 части соли щелочноземельного металла жирной кислоты на одну часть воска.

Соль щелочноземельного металла жирной кислоты проявляет эффект предотвращения истирания. С точки зрения смазочных свойств и предотвращения образования ржавины предпочтительна жирная кислота, имеющая 12-13 атомов углерода. Жирная кислота может быть либо насыщенной, либо ненасыщенной. Можно использовать смешанные жирные кислоты, полученные из минеральных масел и жиров, таких как говяжий жир, свиной жир, ланолин, пальмовое масло, рапсовое масло и кокосовое масло, и одиночные соединения, такие как лауриновая кислота, тридециловая кислота, миристиновая кислота, пальмитиновая кислота, ланопальмитиновая кислота, стеариновая кислота, изостеариновая кислота, олеиновая кислота, элаидиновая кислота, арахиновая кислота, бегеновая кислота, эруковая кислота, лигноцериновая кислота и ланоцериновая кислота. Соль предпочтительно представлена в виде соли кальция, и она может быть либо нейтральной солью, либо основной солью. В предпочтительном варианте она представлена в форме стеарата кальция.

Воск не только обладает эффектом предотвращения истирания, но также понижает текучесть и способствует формированию пленки. Можно использовать любые животные, растительные, минеральные и синтетические воски. Примерами восков, которые можно использовать, являются: пчелиный воск и китовый жир (животные воски); японский воск, карнаубский воск, канделильский воск и рисовый воск (растительные воски); парафиновый воск, микрокристаллический парафин, парафин, полученный из остаточного сырья, горный воск, озокерит и церезин (минеральные воски); а также оксидный воск, полиэтиленовый воск, воск Фишера-Тропша, амидный воск, затвердевшее касторовое масло (касторовый воск) (синтетические воски). Конкретно предпочтительным из них является парафиновый воск с молекулярной массой 150-500.

В настоящем изобретении предпочтительно включение порошка твердого смазочного материала в смазочное покрытие, чтобы увеличить прочность смазочного покрытия и подавить текучесть при высоких температурах, а также чтобы увеличить стойкость к истиранию. Можно использовать любой безвредный порошок твердого смазочного материала, который не токсичен. Твердый смазочный материал предпочтительно выбирают из гильсонита, графита, талька, слюды, карбоната кальция, бентонита, дисульфида вольфрама, дисульфида олова, дисульфида молибдена и меламинцианурата (МСА). Гильсонит - это природный асфальт, и независимо от того, добавляют его в виде порошка или плавят до температуры, превышающей его температуру плавления, эффект получается один и тот же. При добавлении порошка твердого смазочного материала он присутствует в количестве, составляющем, самое большое, 0,2 части, а в предпочтительном варианте в количестве, составляющем от, по меньшей мере, 0,005 части до, самое большое, 0,1 части на одну часть воска.

Чтобы увеличить диспергируемость соли щелочноземельного металла жирной кислоты в композиции, используемой для формирования смазочного покрытия, или чтобы улучшить свойства смазочного покрытия, в смазочное покрытие можно включить дополнительные компоненты, такие как один или более компонентов, выбранных из органических смол и различных масел и добавок (таких как агенты высокого давления), обычно используемых в смазочном масле. Примеры масел, которые можно использовать, включают основные масла, смолы, синтетические сложные эфиры, натуральные масла и минеральные масла.

Органическая смола, в частности термопластичная смола, действует, подавляя липкость смазочного покрытия, и увеличивает толщину этого покрытия. Более того, когда она вводится на фрикционную поверхность раздела, она функционирует, увеличивая стойкость к истиранию и уменьшая трение между поверхностями контакта резьбового соединения даже тогда, когда прикладывается большой крутящий момент соединения (высокое давление). Ввиду этих эффектов в состав смазочного покрытия предпочтительно включается органическая смола.

Примерами термопластичных смол, которые можно использовать в данном изобретении, являются полиэтиленовые смолы, полиропиленовые смолы, полистирольные смолы, поли(метилакрилатные) смолы, смолы на основе сополимеров стирола и сложного эфира акриловой кислоты и стирола, а также полиамидные смолы. Можно также использовать сополимеры либо смеси этих смол или смеси этих смол с другими термопластичными смолами. Термопластичная смола предпочтительно имеет плотность (в соответствии с японским промышленным стандартом JIS К 7112) в диапазоне 0,9-1,2, а температура пластической деформации (в соответствии с японским промышленным стандартом JIS К 7206) предпочтительно находится в диапазоне 60-150°С ввиду необходимости ее легкого деформирования для проявления смазочных свойств между трущимися поверхностями резьбового соединения.

Если термопластичная смола присутствует в покрытии в форме частиц, то она проявляет смазочное действие, аналогичное твердому смазочному материалу, когда он вводится на фрикционную поверхность раздела, и, в частности, эффективна при увеличении стойкости к истиранию. Поэтому термопластичная смола предпочтительно присутствует в смазочном покрытии в форме порошка, в частности сферического порошка. В этом случае если композиция, используемая для формирования смазочного покрытия (именуемая ниже «композицией смазочного покрытия») содержит растворитель, то выбирается термопластичная смола, нерастворимая в этом растворителе. Порошок термопластичной смолы можно диспергировать или суспендировать в растворителе, и неважно, если он разбухает в растворителе.

Порошок термопластичной смолы предпочтительно имеет малый диаметр частиц с точки зрения увеличения толщины покрытия и увеличения стойкости к истиранию. Вместе с тем, если диаметр частиц меньше 0,05 мкм, становится заметным превращение композиции смазочного покрытия в гель, и становится трудно сформировать покрытие, имеющее однородную толщину. С другой стороны, если диаметр частиц превышает 30 мкм, то становится трудно вводить порошок на фрикционную поверхность раздела, и он проявляет склонность к оседанию или всплыванию в композиции смазочного покрытия, затрудняя формирование однородного покрытия. Соответственно, диаметр частиц порошка термопластичной смолы предпочтительно находится в диапазоне 0,05-30 мкм, а более предпочтительно в диапазоне 0,07-20 мкм.

Натуральные масло и жир, которые можно использовать в качестве масляного компонента, включают говяжий жир, свиной жир, ланолин, пальмовое масло, рапсовое масло и кокосовое масло. Можно также использовать минеральное масло и синтетическое минеральное масло, которые имеют вязкость 10-300 сСт при 40°С.

Синтетический сложный эфир, который можно использовать в качестве смазочного компонента, может увеличить пластичность термопластичной смолы и при этом может увеличить текучесть смазочного покрытия, когда это покрытие подвергается воздействию гидростатического давления, так что он является предпочтительным компонентом масла для использования в композиции смазочного покрытия в соответствии с настоящим изобретением. Синтетический сложный эфир с высокой температурой плавления также может служить для регулирования температуры плавления и мягкости смазочного покрытия в соответствии с настоящим изобретением. Примерами синтетических сложных эфиров являются сложные моноэфиры жирных кислот, сложные диэфиры двухосновных кислот и сложные эфиры триметилолпропана и пентаэритриола жирных кислот.

Примерами сложных моноэфиров жирных кислот являются сложные монофиры карбоновых кислот, имеющих 12-24 атома углерода, таких как миристиновая кислота, пальмитиновая кислота, стеариновая кислота, олеиновая кислота, изостеариновая кислота, линолевая кислота, линоленовая кислота, элаидиновая кислота, арахиновая кислота, бегеновая кислота, эруковая кислота и лигноцериновая кислота, с высшими спиртами, имеющими 8-20 атомов углерода, такими как октиловый спирт, каприловый спирт, нониловый спирт, дециловый спирт, лауриловый спирт, тридециловый спирт, миристиловый спирт, цетиловый спирт, стеариловый спирт, изостеариловый спирт, олеиловый спирт и дециловый спирт.

Примерами сложных диэфиров двухосновных кислот являются сложные диэфиры двухосновных кислот, имеющих 6-10 атомов углерода, таких как адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота и себациновая кислота, с высшими спиртами, имеющими 8-20 атомов углерода, такими как те, которые перечислены выше в связи со сложными моноэфирами.

Примерами жирных кислот, которые образуют сложный эфир триметилолпропана или пентаэритриола жирной кислоты, являются те, которые имеют 8-18 атомов углерода, например каприловая кислота, дециловая кислота, лауриловая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, олеиновая кислота и изостеариновая кислота. Спирты могут быть теми же высшими спиртами, которые перечислены выше.

Примерами основных масел являются основные сульфонаты, основные с