Автоэлектронный микротриод и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к вакуумной микроэлектронике и может быть использовано при создании тонкопленочных интегральных схем. Сущность изобретения: в автоэлектронном микротриоде катодный электрод расположен непосредственно на поверхности подложки и состоит из проводниковой структуры и эмиттерной области, содержащей расположенные на части поверхности проводниковой структуры буферный резистивный слой и эмиттерный слой с расположенными на его поверхности регулярными единообразными эмиттерными нановыступами, которые встроены в основания сквозных наноотверстий первого междуэлектродного диэлектрического слоя, расположенного на части поверхности катодного электрода над эмиттерной областью, при этом длина первого междуэлектродного диэлектрического слоя ограничивается изоляционными карманами, которые располагаются под управляющим электродом, перекрывают ширину последнего и отделяют область его пересечения с катодным электродом от остальной части топологического рисунка управляющего электрода, а второй междуэлектродный диэлектрический слой представляет собой упорядоченную структуру нанопористого анодного оксида алюминия, при этом сквозные наноканалы состоят из регулярной матрицы сквозных нанопор. Изобретение позволяет улучшить качество изоляции и упорядоченность структуры и одновременно уменьшить рабочие напряжения, повысить надежность и стабильность работы автоэлектронного микротриода. 2 н. и 1 з.п. ф-лы, 34 ил.

Реферат

Изобретение относится к вакуумной микроэлектронике и может быть использовано при создании тонкопленочных интегральных схем.

Известен автоэлектронный микротриод, содержащий сформированную на подложке многослойную тонкопленочную структуру, состоящую из металлического катодного слоя с расположенным на его поверхности металлическим острийным эмиттером; металлической сетки (затвора) с отверстием (апертурой); изоляционного слоя между металлическими электродами катода и сетки, содержащего микрополость между острийным эмиттером и апертурой сетки; металлического анода; изоляционного слоя между металлическими электродами сетки и анода, содержащего микрополость между апертурой сетки и анодом [1].

Известен способ изготовления автоэлектронного микротриода [1], включающий нанесение на подложку проводящего металлического слоя из тугоплавкого металла (например, молибдена или вольфрама), осаждение на поверхность металлического слоя диэлектрического слоя из окиси алюминия, формирование в диэлектрическом слое методами фотолитографии ячеистой матрицы сквозных отверстий, осаждение на диэлектрический слой с ячеистой матрицей сквозных отверстий металлического слоя под углом касательной к поверхности подложки при вращении подложки вокруг оси, нормальной к ее поверхности, обеспечивая таким образом формирование управляющего электрода, термообработку полученной структуры в вакууме при температуре 1000°С, осаждение из сложного источника (смесь «молибден-окись алюминия») под углом касательной к поверхности при вращении подложки вокруг оси, нормальной к ее поверхности, технологического слоя для уменьшения диаметра отверстий в сформированных структурах; осаждение на поверхность слоя молибден-окись алюминия по нормали к поверхности подложки эмиттерного материала, например молибдена, в результате чего у основания отверстий непосредственно на проводящем металлическом слое образуется цилиндрический выступ; осуществление далее одновременного осаждения из двух источников смеси «молибден-окись алюминия» под углом касательной к поверхности и эмиттерного материала нормально к поверхности подложки для формирования на вершине выступа игловидного острия; последующее удаление поверхностных слоев из смеси «молибден-окись алюминия» и проведение термообработки полученной структуры в вакууме при температуре 1000°С, обеспечивая таким образом завершение процесса формирования многоэмиттерного острийного катода с расположением отдельных острийных эмиттеров в пределах каждого из отверстий диэлектрического слоя; осаждение на полученную структуру диэлектрического слоя, например окиси алюминия, под углом касательной к поверхности при вращении подложки вокруг оси, нормальной к ее поверхности; осаждение проводящего металлического слоя, например молибдена, под углом касательной к поверхности при вращении подложки вокруг оси, нормальной к ее поверхности, обеспечивая таким образом полное затягивание отверстий и формирование герметизирующего проводящего электрода-анода.

Недостатком известного технического решения является большая технологическая сложность изготовления таких структур. Действительно, при формировании острийных эмиттеров необходимо очень точно выдерживать соотношения между углами и скоростями осаждения материалов из двух отдельных источников при вращающейся подложке. Трудноуправляемость этого процесса приводит к неоднородности острийных эмиттеров по высоте, диаметру, радиусам закругления и углам конуса, в результате чего возникают разные токовая и тепловая нагрузки и нестабильность эмиссии отдельных острийных эмиттеров. Достигаемая в соответствии с известным способом упаковочная плотность острийных эмиттеров составляет порядка 2,5·106 см-2 при диаметре сквозных отверстий в диэлектрическом слое 2 мкм и расстоянии между центрами отверстий 6,4 мкм. Предельный минимальный размер цилиндрического канала, который может быть получен существующими технологиями изготовления автоэлектронных микроприборов, составляет порядка 0,7-1,0 мкм в диаметре и обусловлен физическими ограничениями многолучевой электронной литографии и изотропностью травления диэлектрических слоев. Кроме этого, другим основным недостатком вакуумных автоэлектронных микроприборов, изготовленных по известным технологиям, являются достаточно высокие (40-50 В) рабочие напряжения экстракции электронов, которые главным образом ответственны за возникновение эффектов, связанных с ионной бомбардировкой и катодным распылением эмиттера в атмосфере остаточных газов (вакуумной или газовой среде) прибора, приводящих к нестабильности автоэлектронной эмиссии. Для дальнейшего снижения рабочих напряжений автоэлектронных микротриодов должны быть существенно уменьшены радиусы острийных эмиттеров и цилиндрических микроканалов, а также междуэлектродное расстояние от вершины острийного эмиттера до анода.

Наиболее близким техническим решением к предлагаемому является автоэлектронный микротриод, содержащий сформированную на подложке и защищенную герметизирующим слоем (для обеспечения постоянства физико-химических условий работы) многослойную тонкопленочную структуру, в которой катодный и анодный электроды разделены междуэлектродным диэлектрическим слоем из пористого анодного оксида алюминия со сквозными нанопорами (для обеспечения передвижения эмиттированных электронов) [2].

Наиболее близким по технической сущности к предлагаемому является способ изготовления автоэлектронного микротриода, включающий осаждение на подложку двухслойной тонкопленочночной структуры, состоящей из адгезионного подслоя вентильного тугоплавкого металла и проводникового металлического слоя, формирование нижнего электрода, формирование междуэлектродного диэлектрического слоя из пористого анодного оксида алюминия, сквозное пористое анодирование немаскированных участков слоя алюминия, сквозное анодное окисление подслоя вентильного тугоплавкого металла, термообработку в вакууме, ионно-плазменное травление, осаждение слоя материала верхнего электрода, формирование из него топологического рисунка верхнего электрода и контактных площадок к электродам прибора, осаждение слоя герметизирующего материала, термообработку в вакууме и вскрытие контактных окон в герметизирующем слое к электродам прибора [2].

Недостатки известного технического решения

1. Неоднородность геометрии эмиттерных нановыступов (образующихся в местах выхода пор при осаждении эмиттерного материала на поверхность неупорядоченной структуры пористого анодного оксида алюминия), а также отсутствие буферного резистивного слоя, который ограничивает резкий подъем тока автоэмиссии, приводят в процессе работы прибора к нестабильности автоэлектронной эмиссии (АЭЭ) и, соответственно, к нестабильности его электрических характеристик.

2. Высокое подаваемое напряжение (необходимое для получения заметного автоэмиссионного тока) на анодный (экстрагирующий) электрод зачастую оказывается сопоставимо с напряжением пробоя междуэлектродного диэлектрика, и это приводит к низкой надежности прибора. Кроме этого, высокие значения напряжения экстракции (значительно превышающие напряжение первого ионизационного потенциала Ui=12,5 В) ионизируют молекулы остаточного газа, которые затем осуществляют бомбардировку и распыление эмиттерных нановыступов, что, в свою очередь, приводит к изменению конфигурации последних и, соответственно, к изменению тока эмиссии.

3. Практически одинаковые суммарные площади эмитирующих нановыступов и расположенных напротив них участков анодного (экстрагирующего) электрода приводят к симметрии получаемой вольт-амперной характеристики.

4. Отсутствие управляющего (экстрагирующего) электрода в непосредственной близости от вершин эмиттерных нановыступов не позволяет осуществлять модуляцию вызываемого автоэмиссионного тока.

Недостатки известного способа

1. Неупорядоченность структуры, получаемой на начальной стадии формирования пористого анодного оксида из верхнего слоя алюминия и используемой в последующем в конструкции прибора, не позволяет получать вертикально ориентированные сквозные поры. Это приводит в процессе работы прибора к экранированию электронных пучков при их движении в сформированных таким образом пролетных каналах.

2. Невозможность формирования данным способом управляющего (эктрагирующего) электрода в непосредственной близости от вершин эмиттерных нановыступов.

Технический результат заявляемого изобретения заключается в улучшении качества изоляции и упорядоченности структуры междуэлектродных диэлектрических слоев, уменьшении рабочих напряжений, получении несимметричной вольт-амперной характеристики, обеспечении возможности модуляции вызываемого автоэмиссионного тока, повышении надежности и стабильности работы автоэлектронного микротриода.

Это достигается тем, что в известном автоэлектронном микротриоде, содержащем сформированную на подложке и защищенную герметизирующим слоем многослойную тонкопленочную структуру, в которой катодный и анодный электроды разделены междуэлектродным диэлектрическим слоем из пористого анодного оксида алюминия со сквозными нанопорами,

многослойная тонкопленочная структура содержит дополнительный междуэлектродный диэлектрический слой со сформированным на ее поверхности управляющим электродом, а катодный электрод расположен непосредственно на поверхности подложки и состоит из проводниковой структуры и эмиттерной области, содержащей расположенные на части поверхности проводниковой структуры буферный резистивный слой и эмиттерный слой с расположенными на его поверхности регулярными единообразными эмиттерными нановыступами, которые встроены в основания сквозных наноотверстий дополнительного междуэлектродного диэлектрического слоя, расположенного на части поверхности катодного электрода над эмиттерной областью, полностью ее накрывая, при этом длина дополнительного междуэлектродного диэлектрического слоя ограничивается изоляционными карманами, которые располагаются под управляющим электродом, перекрывают ширину последнего и отделяют область его пересечения с катодным электродом от остальной части топологического рисунка управляющего электрода, а сквозные нанопоры междуэлектродного диэлектрического слоя из пористого анодного оксида алюминия соосны и равны диаметрам нижележащих апертур в управляющем электроде и сквозных наноотверстиий дополнительного междуэлектродного диэлектрического слоя.

Технический результат достигается и тем, что в известном способе изготовления автоэлектронного микротриода, включающем осаждение на подложку двухслойной тонкопленочночной структуры, состоящей из адгезионного подслоя вентильного тугоплавкого металла и проводникового металлического слоя, формирование нижнего электрода, формирование междуэлектродного диэлектрического слоя из пористого анодного оксида алюминия, сквозное пористое анодирование немаскированных участков слоя алюминия, сквозное анодное окисление подслоя вентильного тугоплавкого металла, термообработку в вакууме, ионно-плазменное травление, осаждение слоя материала верхнего электрода, формирование из него топологического рисунка верхнего электрода и контактных площадок к электродам прибора, осаждение слоя герметизирующего материала, термообработку в вакууме и вскрытие контактных окон в герметизирующем слое к электродам прибора,

после осаждения на подложку двухслойной тонкопленочночной структуры, состоящей из адгезионного подслоя вентильного тугоплавкого металла и проводникового металлического слоя, дополнительно осаждают защитный слой вентильного металла, слой резистивного материала и слой эмиттерного материала, из которых методами литографии и селективного травления формируют топологический рисунок катодного электрода, на котором посредством последующей литографии и травления слоев эмиттерного и резистивного материалов формируют эмиттерную область, после чего, используя сформированные топологические рисунки эмиттерного слоя и защитного слоя вентильного металла как совмещенную маску, стравливают проводниковый металлический слой, затем осаждают первый слой алюминия и формируют изоляционные карманы путем локального сквозного анодного окисления первого слоя алюминия и адгезионного подслоя вентильного металла по топологическому рисунку изоляционных карманов, которые располагаются под топологическим рисунком будущего управляющего электрода, перекрывают ширину последнего и отделяют область его пересечения с катодным электродом от остальной части топологического рисунка управляющего электрода, затем формируют дополнительный междуэлектродный диэлектрический слой путем локального сквозного плотного анодирования первого слоя алюминия по топологическому рисунку дополнительного междуэлектродного диэлектрического слоя, который накрывает эмиттерную область катодного электрода, превышает ширину будущего управляющего электрода как минимум на удвоенную величину допуска совмещения топологических слоев и достигает областей изоляционных карманов, после чего осаждают проводниковый слой, формируют из него методами литографии и травления топологический рисунок управляющего электрода, осаждают второй слой алюминия, проводят пористое анодирование части толщины второго слоя алюминия, формируя таким образом технологический слой пористого анодного оксида алюминия, который затем удаляют путем селективного травления, осаждают технологический слой вентильного металла, из которого методами литографии и травления формируют защитную маску для контактных областей к катодному и управляющему электродам, проводят плотное анодирование вскрытой поверхности оставшейся части второго слоя алюминия, а формирование междуэлектродного диэлектрического слоя из пористого анодного оксида алюминия осуществляют в процессе сквозного пористого анодирования немаскированных участков оставшейся части второго слоя алюминия и первого слоя алюминия, после чего проводят электрохимическую полировку образовавшейся структуры пористого анодного оксида алюминия и, используя последнюю в качестве маски, осуществляют последовательное протравливание сквозь ее поры сквозных наноотверстий в управляющем электроде и нижележащем дополнительном междуэлектродном диэлектрическом слое, а в процессе сквозного анодного окисления адгезионного подслоя вентильного металла одновременно осуществляют и формирование нановыступов из анодного оксида материала эмиттерного слоя, затем удаляют защитную маску контактных областей к катодному и управляющему электродам, а после термообработки в вакууме перед осаждением слоя материала верхнего электрода осаждают анодный подслой вентильного металла и после осаждения слоя материала верхнего электрода из него формируют топологический рисунок анода и контактных площадок к электродам прибора, затем проводят сквозное окисление незащищенных участков анодного подслоя вентильного металла и термообработку в вакууме.

При этом сквозное пористое анодирование оставшейся части второго слоя алюминия и первого слоя алюминия проводят, используя те же режимы анодирования, что и при формировании технологического слоя пористого анодного оксида алюминия.

В качестве эмиттерных материалов используют вентильные тугоплавкие металлы или их сплавы.

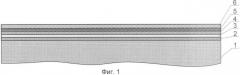

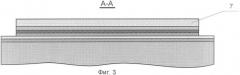

На фиг.1-32 приведена предложенная технологическая последовательность изготовления автоэлектронного микротриода. На фиг.1 изображен фрагмент поперечного сечения подложки с нанесенной многослойной тонкопленочной структурой, состоящей из адгезионного подслоя вентильного металла, проводникового металлического слоя, защитного слоя вентильного металла, слоя резистивного материала и слоя эмиттерного материала. На фиг.2 показан вид сверху фрагмента первой литографической маски, защищающей топологический рисунок катодного электрода. На фиг.3, 4, 5, 6 изображены фрагменты поперечных сечений, взятых вдоль линии А-А на фиг.2, показывающих этапы изготовления катодного электрода. На фиг.7 изображен фрагмент поперечного сечения, взятый вдоль линии Б-Б на фиг.2, после нанесения на сформированную структуру катодного электрода первого слоя алюминия. На фиг.8 показан вид сверху фрагмента третьей литографической маски, формирующей топологический рисунок будущих изоляционных карманов. На фиг.9 изображен фрагмент поперечного сечения, взятый вдоль линии В-В на фиг.8, после формирования изоляционных карманов. На фиг.10 показан вид сверху фрагмента четвертой литографической маски, формирующей топологический рисунок дополнительного (первого) междуэлектродного диэлектрического слоя. На фиг.11, 12 изображены фрагменты поперечных сечений, взятых вдоль линии Г-Г на фиг.10, показывающих этапы изготовления дополнительного (первого) междуэлектродного диэлектрического слоя и осаждения слоя материала управляющего электрода. На фиг.13 показан вид сверху фрагмента пятой литографической маски, защищающей топологический рисунок управляющего электрода. На фиг.14, 15, 16, 17, 18 изображены фрагменты поперечных сечений, взятых вдоль линии Д-Д на фиг.13, показывающих этапы формирования управляющего электрода, упорядоченной матрицы вогнутостей на осажденном втором слое алюминия и осаждения технологического слоя вентильного металла. На фиг.19 показан вид сверху фрагмента шестой литографической маски, защищающей топологический рисунок будущих контактных областей к катодному и управляющему электродам. На фиг.20, 21, 22, 23, 24, 25, 26 изображены фрагменты поперечных сечений, взятых вдоль линии Е-Е на фиг.19, показывающих этапы формирования межкомпонентного диэлектрического слоя пористого анодного оксида алюминия, междуэлектродного диэлектрического слоя из пористого анодного оксида алюминия, апертур в управляющем электроде, сквозных наноотверстий в дополнительном (первом) междуэлектродном диэлектрическом слое, сквозных наноканалов, эмиттерных нановыступов, межкомпонентного диэлектрика катодного слоя, контактных областей к катодному и управляющему электродам, а также анодного подслоя вентильного металла и анодного проводникового слоя. На фиг.27 показан вид сверху фрагмента седьмой литографической маски, защищающей топологический рисунок анодного электрода и контактных площадок к электродам автоэмиссионного микротриода. На фиг.28, 29, 30 изображены фрагменты поперечных сечений, взятых вдоль линии Ж-Ж на фиг.27, показывающих этапы формирования межкомпонентного диэлектрика анодного слоя, анодного электрода, межуровневых контактов и контактных площадок к электродам автоэмиссионного микротриода, а также слоя герметизирующего материала. На фиг.31 показан вид сверху фрагмента восьмой литографической маски, формирующей топологический рисунок будущих контактных окон в герметизирующем слое. На фиг.32 изображен фрагмент поперечного сечения, взятого вдоль линии З-З на фиг.31, показывающий сформированную структуру автоэлектронного микротриода.

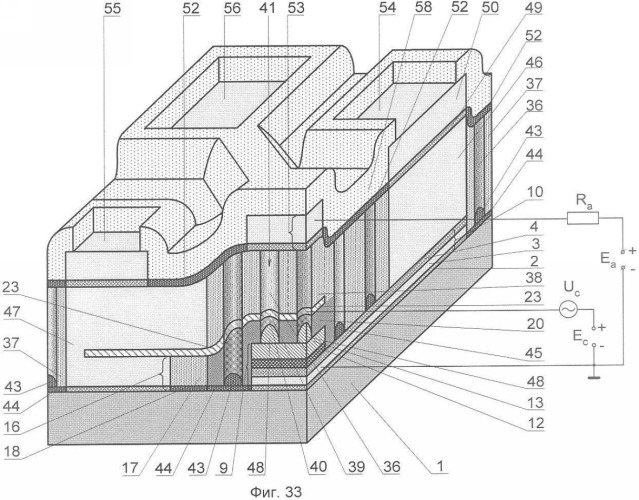

На фиг.33 представлено изометрическое изображение сформированного автоэлектронного микротриода, а также схема подключения электропитания к его электродам.

На фиг.34 представлено семейство вольт-амперных характеристик для автоэлектронного микротриода с активной областью в 1 мкм2, состоящего из автоэмиссионных ячеек, имеющих плотность упаковки λя=2,17·1010 я/см2, при следующих вертикальных размерах: толщине диэлектрического слоя между катодом и сеткой dк-c=100 нм; толщине металлического сеточного электрода dc=50 нм; толщине диэлектрического слоя между сеткой и анодом dc-a=500 нм.

На фиг.1-33 приняты следующие обозначения: 1 - подложка; 2 - адгезионный подслой вентильного металла; 3 - проводниковый металлический слой; 4 - защитный слой вентильного металла; 5 - слой резистивного материала; 6 - слой эмиттерного материала; 7 - первая литографическая маска; 8 - вторая литографическая маска; 9 - катодный электрод; 10 - проводниковая структура катодного электрода; 11 - эмиттерная область; 12 - буферный резистивный слой; 13 - эмиттерный слой; 14 - первый слой алюминия; 15 - третья литографическая маска; 16 - изоляционный карман; 17 - локальный анодный оксид алюминия; 18 - локальный анодный оксид вентильного металла адгезионного подслоя; 19 - четвертая литографическая маска; 20 - дополнительный (первый) междуэлектродный диэлектрический слой; 21 - слой материала управляющего электрода; 22 - пятая литографическая маска; 23 - управляющий электрод; 24 - второй слой алюминия; 25 - технологический слой пористого анодного оксида алюминия; 26 - окисная ячейка пористого анодного оксида алюминия; 27 - боковая грань окисной ячейки пористого анодного оксида алюминия; 28 - нанопора окисной ячейки пористого анодного оксида алюминия; 29 - стенка окисной ячейки пористого анодного оксида алюминия; 30 - барьерный слой окисной ячейки пористого анодного оксида алюминия; 31 - упорядоченная матрица вогнутостей на поверхности слоя алюминия; 32 - технологический слой вентильного металла; 33 - шестая литографическая маска; 34 - защитная металлическая маска; 35 - упорядоченный ячеисто-образующий слой плотного анодного оксида алюминия; 36 - сквозная нанопора окисной ячейки пористого анодного оксида алюминия; 37 - межкомпонентный диэлектрический слой пористого анодного оксида алюминия; 38 - междуэлектродный диэлектрический слой (второй) из пористого анодного оксида алюминия; 39 - апертура управляющего электрода; 40 - сквозное наноотверстие в дополнительном (первом) междуэлектродном диэлектрическом слое; 41 - сквозной наноканал; 42 - нановыступ из анодного оксида материала эмиттерного слоя; 43 - нановыступ из анодного оксида вентильного металла адгезионного подслоя; 44 - межкомпонентный диэлектрик катодного слоя; 45 - нановыступ из анодного оксида вентильного металла защитного слоя; 46 - контактная область к катодному электроду; 47 - контактная область к управляющему электроду; 48 - эмиттерный нановыступ; 49 - анодный подслой вентильного металла; 50 - анодный проводниковый слой; 51 - седьмая литографическая маска; 52 - межкомпонентный диэлектрик анодного слоя; 53 - анодный электрод; 54 - контактная площадка к катодному электроду; 55 - контактная площадка к управляющему электроду; 56 - контактная площадка к анодному электроду; 57 - межуровневый контакт; 58 - слой герметизирующего материала; 59 - восьмая литографическая маска; 60 - контактное окно в герметизирующем слое.

Предлагаемый способ осуществляется следующим образом.

На подложку 1 последовательно осаждают адгезионный подслой вентильного металла 2, проводниковый металлический слой 3, который может быть выбран из группы вентильных металлов или других металлов, совместимых с процессами анодирования, защитный слой вентильного металла 4, слой резистивного материала 5 и слой эмиттерного материала 6 (фиг.1). В качестве эмиттерных материалов могут быть выбраны те вентильные материалы, теплота диссоциации (энергия разрушения) анодных оксидов которых меньше 13 ккал/моль при температуре 450°С и в анодных оксидах которых коэффициент диффузии кислорода Dк имеет достаточно высокое значение, например порядка Dк=(4÷13)·10-14 см2/сек и более, для диапазона температур Т=350÷500°C. К таким материалам могут быть отнесены вентильные металлы следующего ряда: титан, вольфрам, ниобий. Напротив, для адгезионного подслоя 2 и защитного слоя 4 выбирают такие вентильные металлы, теплота диссоциации анодных оксидов которых более 26 ккал/моль при температуре 450°С и в анодных оксидах которых коэффициент диффузии кислорода Dк имеет малые значения, например порядка Dк=(0,5÷1)·10-14 см2/сек и менее при температурах Т=650-700°С, типичным примером такого вентильного металла является тантал. Наиболее предпочтительным металлом для проводникового металлического слоя 3 является алюминий. Далее на поверхности слоя эмиттерного материала 6 формируют первую литографическую маску 7, защищая резистом топологический рисунок катодного электрода (фиг.2, вид сверху). Затем методом селективного травления удаляют немаскированные участки: слоя эмиттерного материала 6, слоя резистивного материала 5 и защитного слоя вентильного металла 4 (фиг.3). После чего удаляют первую литографическую маску и формируют вторую литографическую маску 8, защищая резистом топологический рисунок эмиттерной области катодного электрода (фиг.4). Затем методом селективного травления удаляют немаскированные участки слоев эмиттерного и резистивного материалов (фиг.5). После чего удаляют вторую литографическую маску 8 и, используя сформированные топологические рисунки эмиттерного слоя и защитного слоя вентильного металла как совмещенную маску, проводят стравливание проводникового металлического слоя 3 (фиг.6). Сформированный в результате проведения вышеуказанных операций катодный электрод 9 содержит проводниковую структуру 10 (состоящую из адгезионного подслоя вентильного металла, проводникового металлического слоя и защитного слоя вентильного металла) и расположенную на части ее поверхности эмиттерную область 11, состоящую из буферного резистивного слоя 12 и эмиттерного слоя 13 (фиг.6). Далее на сформированную структуру осаждают первый слой алюминия 14 (фиг.7). На поверхности первого слоя алюминия 14 формируют третью литографическую маску 15 путем удаления резиста по топологическому рисунку будущих изоляционных карманов 16, которые должны располагаться по обе стороны от эмиттерной области 11 катодного электрода 9 под топологическим рисунком будущего управляющего электрода и перекрывать ширину последнего (фиг.8, вид сверху, пунктиром показан топологический рисунок катодного электрода 9 с эмиттерной областью 11). Затем проводят сквозное анодное окисление первого слоя алюминия 14 и адгезионного подслоя вентильного металла 2, в результате которого по всей глубине этих слоев в немаскированных областях образуются соответственно локальный анодный оксид алюминия 17 и локальный анодный оксид 18 вентильного металла адгезионного подслоя, создавая в итоге изоляционные карманы 16 (фиг.9). После чего удаляют третью литографическую маску 15 и формируют четвертую литографическую маску 19 путем удаления резиста по топологическому рисунку будущего дополнительного (первого) междуэлектродного диэлектрического слоя, который должен накрывать эмиттерную область катодного электрода, превышать ширину будущего управляющего электрода как минимум на удвоенную величину допуска совмещения топологических слоев и достигать областей изоляционных карманов 16 (фиг.10, вид сверху, пунктиром показаны топологический рисунок катодного электрода 9 с эмиттерной областью 11, а также топологический рисунок изоляционных карманов 16). Затем проводят локальное сквозное плотное анодирование первого слоя алюминия 14, в результате которого по всей глубине этого слоя в немаскированных резистом областях образуется дополнительный (первый) междуэлектродный диэлектрический слой 20 из плотного анодного оксида алюминия (фиг.11). Далее удаляют четвертую литографическую маску 19 и осаждают слой материала управляющего электрода 21, который может быть выбран из группы вентильных металлов или других проводниковых материалов, совместимых с процессами анодирования (фиг.12). На поверхности осажденного слоя 21 формируют пятую литографическую маску 22, защищая резистом топологический рисунок управляющего электрода (фиг.13, вид сверху, пунктиром показан топологический рисунок сформированного ранее дополнительного (первого) междуэлектродного диэлектрического слоя 20). После чего удаляют травлением немаскированные резистом участки слоя 21, формируя таким образом из этого слоя управляющий электрод 23 (фиг.14). В результате проведения вышеописанной последовательности операций созданные изоляционные карманы 16 располагаются под топологическим рисунком управляющего электрода, перекрывают ширину последнего и отделяет область его пересечения с катодным электродом от остальной части топологического рисунка управляющего электрода. При этом сформированный дополнительный (первый) междуэлектродный диэлектрический слой 20 накрывает эмиттерную область катодного электрода, превышает ширину управляющего электрода как минимум на удвоенную величину допуска совмещения топологических слоев и достигает областей изоляционных карманов 16 (фиг.13-14). Далее удаляют пятую литографическую маску 22, осаждают второй слой алюминия 24 (фиг.15) и проводят пористое анодирование части его толщины в потенциостатическом режиме (то есть, при постоянном напряжении формовки Uфт), формируя таким образом технологический слой пористого анодного оксида алюминия 25 (фиг.16). Необходимость формирования технологического слоя пористого анодного оксида алюминия (АОА) обусловлена тем, что на начальной стадии образования пористого АОА зарождение пор происходит хаотично и преимущественно в местах выхода межзеренных границ, дислокаций или дефектов на поверхность исходной пленки алюминия. В процессе дальнейшего анодирования происходит постепенное изменение конфигурации окисных ячеек - от почти произвольной на начальном этапе до упорядоченной при достижении стационарного режима роста пористого АОА. Известно [3],что упорядоченная ячеисто-пористая структура АОА состоит (как схематично показано на фиг.16) из плотной упаковки окисных ячеек 26, имеющих преимущественно вид гексагональных призм, соединенных боковыми гранями 27 и направленными по нормали к анодируемой поверхности. Каждая окисная ячейка 26 состоит из центрально расположенной нанопоры 28, окисных стенок 29 и барьерного окисного слоя 30 (основания окисной ячейки), имеющего вид полусферы, выступающей в нижележащий слой алюминия. Однако упорядоченная ячеисто-пористая структура АОА образуется при определенных условиях и после длительного времени анодирования, и, как результат, ее можно наблюдать лишь у основания технологического слоя пористого АОА. Поэтому в связи с вышеизложенным после формирования технологического слоя пористого анодного оксида алюминия 25 его удаляют путем жидкостного химического травления, в результате чего на поверхности оставшейся части второго слоя алюминия обнажается упорядоченная матрица вогнутостей 31 (фиг.17), которая является отпечатком оснований окисных ячеек. Затем на поверхность оставшейся части второго слоя алюминия осаждают технологический слой вентильного металла 32 (фиг.18) и формируют на его поверхности шестую литографическую маску 33, защищая резистом топологический рисунок будущих контактных областей к катодному и управляющему электродам, расширяя при этом зону защиты последнего до области изоляционных карманов 16 включительно (фиг.19, вид сверху, пунктиром обозначены области изоляционных карманов 16). После этого методом плазмохимического селективного травления удаляют немаскированные резистом участки технологического слоя вентильного металла 32, формируя таким образом из этого слоя топологический рисунок защитной металлической маски 34 (фиг.20). При этом для плазмохимического травления выбирают такой состав газовой среды, который не воздействует на алюминий. Далее проводят плотное анодирование вскрытой поверхности алюминия при напряжении формовки Uфп, равном напряжению формовки Uфт предыдущего процесса формирования технологического слоя пористого анодного оксида алюминия 25. В результате проведения процесса плотного анодирования на вскрытой поверхности оставшейся части второго слоя алюминия образуется упорядоченный ячеисто-образующий слой плотного анодного оксида алюминия 35 (фиг.21). После чего проводят сквозное пористое анодирование немаскированных участков второго и первого слоев алюминия, используя те же режимы анодирования (тип, концентрацию, температуру электролита и напряжение формовки), что и при формировании технологического слоя пористого анодного оксида алюминия 25. В этом случае при соблюдении условия, что напряжение формовки Uфс процесса сквозного пористого анодирования второго и первого слоев алюминия будет равно напряжению формовки Uфт предыдущего процесса формирования технологического слоя пористого анодного оксида алюминия, сформированный ячеисто-образующий слой плотного анодного оксида алюминия 35, представляющий собой регулярную матрицу вогнутостей, выполняет роль своеобразного шаблона и инициирует процесс образования и роста окисных ячеек с упорядоченной структурой. Известно, что линейные размеры окисных ячеек и их плотность упаковки могут легко управляться режимами пористого анодирования алюминия (выбранным составом электролита, его температурой и напряжением формовки), обеспечивая возможность формирования окисных ячеек с плотностью упаковки от 108 до 1012 см-2 и диаметром пор соответственно в диапазоне от 200 до 5 нм [3].

Активный рост пористого АОА в отличие от плотного АОА происходит при постоянном напряжении формовки. В установившемся режиме за счет уравновешивания процессов образования анодного оксида на поверхности барьерного окисного слоя и его растворения на внутренней поверхности этого слоя у основания пор толщина барьерного окисного слоя δ, продвигающегося вглубь алюминиевой пленки, и напряженность электрического поля Е в этом слое остаются величинами постоянными, которые связаны с напряжением формовки Uф процесса пористого анодирования следующим соотношением:

По мере превращения немаскированных участков второго слоя алюминия в пористый АОА наступает момент, когда передний фронт барьерного окисного слоя достигает поверхности материала управляющего электрода, последний препятствует дальнейшему росту барьерного окисного слоя пористого АОА вглубь нижележащей структуры и в то же время обеспечивает подвод потенциала к анодируемой поверхности через адгезионный подслой вентильного металла 2 и первый слой алюминия 14. В результате этого происходит преимущественно только электрохимическое растворение барьерного окисного слоя пористого АОА со стороны его внутренней поверхности у основания пор, приводя в конечном итоге к полному растворению барьерного слоя окисных ячеек и формированию в пористом АОА, расположенном над немаскированной областью управляющего электрода, упорядоченной матрицы сквозных нанопор 36, схематическое изображение которых представлено на фиг.22. При достижении же барьерным окисным слоем пористого АОА поверхности дополнительного (первого) междуэлектродного диэлектрического слоя 20 вне топологического рисунка управляющего электрода (см. фиг.13) диэлектрический слой 20 препятствует в этой области дальнейшему росту пористого АОА вглубь нижележащей структуры. Аналогичным образом ведут себя, естественно, и изоляционные карманы, не препятствуя при этом обеспечению токоподвода к управляющему электроду через адгезионный подслой вентильного металла 2 и первый слой алюминия 14. При этом изоляционные карманы 16 совместно с диэлектрическим слоем 20 надежно изолируют управляющий электрод от катодного электрода в области их пересечения. На этапе достижения барьерным окисным слоем пористого АОА поверхности защитного слоя вентильного металла 4, защищающего проводниковую структуру катодного электрода, он также препятствует в этой области дальнейшему росту пористого АОА вглубь нижележащей структуры. В процессе дальнейшего пористого анодирования первого слоя алюминия 14 за счет сохраняющегося токоподвода к анодируемой поверхности через адгезионный подслой вентильного металла 2 обеспечивается полное сквозное пористое анодное окисление немаскированных участков первого слоя алюминия по всей площади анодирования. Таким образом, в результате сквозного пористого анодного окисления второго и первого алюминиевых слоев в немаскированных областях на поверхностях дополнительного (первого) междуэлектродного диэлектрического слоя 20, изоляционных карманов 16, защитного 4 и адгезионного 2 слоев вентильных металлов образуется межкомпонентный диэлектрический слой пористого анодного оксида алюминия 37 с упорядоченной матрицей нанопор 28