Устройство для контроля точности раскроя швейных деталей в пачке

Иллюстрации

Показать всеУстройство для контроля точности раскроя швейных деталей в пачке содержит лекало и оптико-механический измерительный прибор. В измерительном приборе на коротком плече стрелки шарнирно подвешен уравновешенный щуп, находящийся в контакте с контуром средних слоев деталей пачки. Другой аналогичный щуп шарнирно подвешен в пазу основания прибора и находится в контакте с контуром нижних слоев деталей пачки. Над щупами на штативе прибора установлены увеличительная оптическая линза и прижимная линейка со шкалой и нониусом, находящаяся в контакте с верхней плоскостью лекала. При этом линия кромки линейки и средняя линия контактной поверхности щупов расположены в одной плоскости, перпендикулярной к плоскости лекала. Изобретение обеспечивает повышение производительности и точности выполнения операции измерения отклонения контура деталей в пачке от контура лекала. 2 ил.

Реферат

Изобретение относится к области подготовительно-раскройного производства швейной промышленности, а именно к контрольно-измерительным приборам, применяемым в ней.

Раскрой деталей швейных изделий производится по лекалам после разметки верхнего слоя настила материалов. Наибольшая неточность контура раскроенных деталей возникает на криволинейных участках контуров деталей при большом числе слоев ткани в раскраиваемом настиле, слабом натяжении ленточного ножа, неопытной раскройщице. Допустимое отклонение участков контура раскроенной детали от контура лекала находится в пределах 1-2 мм. Контроль точности раскроенных деталей производят органолептически, накладывая лекало на детали верхнего, среднего и нижнего слоев настила. При этом точность измерения линейных отклонений контура деталей от контура лекала зависит от опыта контролера и остроты его зрения.

Известный лазерный профилометр, используемый в машиностроении для контроля профиля изделий сложной формы, содержащий два дополнительных объектива, оптические оси которых находятся в плоскости, образованной осями лазеров и продольной осью лопатки, обеспечивает очень высокие метрологические характеристики /1/.

Недостатком известного лазерного профилометра является сложность его конструкции и высокая стоимость, а также большая трудоемкость в выполнении контроля, не позволяющие использовать профилометр для контроля точности контура деталей в пачке.

Задачей изобретения является обеспечение высокой точности и производительности контроля точности раскроя швейных деталей в пачке на раскройном столе, используя простую конструкцию контрольного устройства.

Поставленная задача решена за счет того, что в устройстве для контроля точности раскроя швейных деталей в пачке, содержащем лекало и оптико-механический измерительный прибор, в последнем на коротком плече стрелки шарнирно подвешен уравновешенный щуп, находящийся в контакте с контуром средних слоев деталей пачки, другой аналогичный щуп шарнирно подвешен в пазу основания прибора и находится в контакте с контуром нижних слоев деталей пачки, а над щупами на штативе прибора установлены увеличительная оптическая линза и прижимная линейка со шкалой и нониусом, находящаяся в контакте с верхней плоскостью лекала, при этом линия кромки линейки и средняя линия контактной поверхности щупов расположены в одной плоскости, перпендикулярной к плоскости лекала.

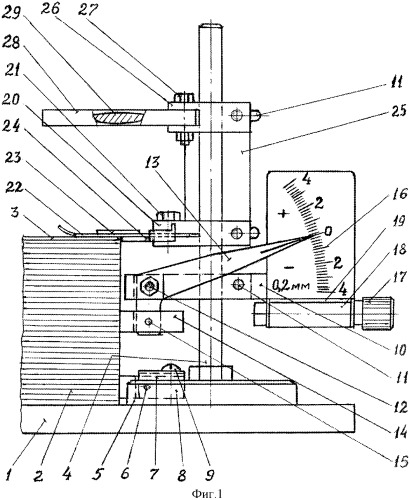

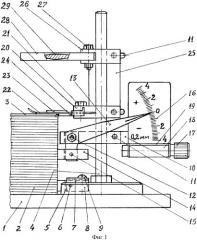

Конструкция устройства показана на фиг.1 - вид с боку и на фиг.2 - вид сверху.

Устройство установлено на раскройном столе 1 около пачки деталей 2. Устройство содержит лекало 3, штатив 4, основание 5, в пазу которого на оси 6 держателя 7 подвешен уравновешенный щуп 8. Держатель крепится к основанию винтами 9 с возможностью регулирования его положения.

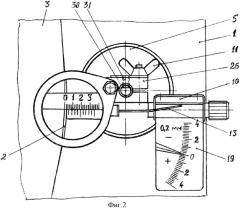

Кронштейн 10 крепится на штативе барашком 11. На левом плече кронштейна в пазу крепится ось 12 стрелки 13. На коротком конце стрелки шарнирно подвешен уравновешенный щуп 14 на оси 15. Щупы 8 и 14 одинаковые и выполнены из пластмассы. Стрелка выполнена из стали и расположена почти горизонтально, что обеспечивает постоянный легкий прижим щупа 14 к контурам деталей, расположенным на средней высоте пачки. Заостренный конец стрелки перемещается вдоль плоскости шкалы 16, прикрепленной к правой части кронштейна 10. Снизу к кронштейну подвешена на зажимных винтах 17 откидная планка 18, на которой приклеено зеркало 19.

Над кронштейном 10 на штативе 4 закреплен второй кронштейн 20, в пазу которого закреплена винтом 21 прижимная линейка 22 со шкалой 23 и подвижным нониусом 24. Линейка прижата к плоскости лекала 3, лежащего на пачке раскроенных деталей. На штативе и вертикальной планке 25 крепится барашком 11 третий кронштейн 26, в пазу которого винтом 27 и гайкой крепится оправа 28 оптической увеличительной линзы 29.

Первоначальная настройка устройства осуществляется с помощью угольника, устанавливаемого на раскройном столе около щупов и линейки таким образом, чтобы он был прижат к нижнему щупу 8 и кромке линейки 22. Если при этом стрелка 13 не показывает 0, то это обеспечивается регулированием положения нижнего щупа. Нулевое показание на шкале 23 обеспечивается регулировкой положения линейки 22 в пазу кронштейна.

Расстояние по высоте от линейки до линзы устанавливается с учетом фокусного расстояния линзы и обеспечения четкого увеличенного изображения шкалы 23. Это расстояние фиксируется с помощью планки 25, соединяющей кронштейны 10 и 20. Предотвращение углового поворота кронштейнов в горизонтальной плоскости обеспечено срезом 30 на штативе и винтом 31.

Подготовка устройства к работе при изменении высоты пачки осуществляется перемещением по штативу кронштейнов 10 и 20 при ослабленных барашках 11. Контрольные измерения отклонения контура деталей от контура лекала осуществляют придвигая основание 5 к пачке до соприкосновения с ней щупа 8. При этом острие стрелки показывает отклонение контуров деталей на средней высоте пачки. Отклонение верхних слоев определяют глядя в увеличительную линзу. При этом к контуру верхних деталей придвигают нониус 24, позволяющий повысить точность измерения до 0,2 мм. Цена делений шкалы 16 равна 0,2 мм, интервал измерений ±4 мм.

Выполнение контрольных измерений контура деталей в пачке, расположенной на удаленном от края раскройного стола расстоянии, удобнее производить стоя. В этом случае, ослабив винт 17, поворачивают зеркало 19 на угол 45° к горизонтальной плоскости. Это позволяет смотреть сверху на шкалу 16 и шкалу 23. Так как за базу принято положение нижних деталей пачки, то разница в показаниях шкал 16 и 23 позволяет судить по трем точкам на вертикали о величине и характере (в + или в -) отклонений контуров деталей от контура лекала по высоте пачки.

Для контроля низких пачек, высотой менее 40 мм, возможно упрощение конструкции устройства. При этом снимается нижний щуп с кронштейном и на его место вводится щуп на стрелке. При высоте пачки менее 25 мм возможен контроль контуров деталей прижимной линейкой со шкалой и нониусом или щупом на стрелке.

Применение устройства для контроля точности раскроя швейных деталей в пачке позволяет с помощью простой оптико-механической конструкции измерительного прибора обеспечить повышение производительности и точности выполнения операции измерения отклонений контура деталей в пачке от контура лекала.

Источники информации

1. Патент RU 2285234 С2, 10.10.2006, МПК G01B 11/24. Лазерный профилометр.

Устройство для контроля точности раскроя швейных деталей в пачке, содержащее лекало и оптико-механический измерительный прибор, отличающееся тем, что в измерительном приборе на коротком плече стрелки шарнирно подвешен уравновешенный щуп, находящийся в контакте с контуром средних слоев деталей пачки, другой аналогичный щуп шарнирно подвешен в пазу основания прибора и находится в контакте с контуром нижних слоев деталей пачки, а над щупами, на штативе прибора, установлены увеличительная оптическая линза и прижимная линейка со шкалой и нониусом, находящаяся в контакте с верхней плоскостью лекала, при этом линия кромки линейки и средняя линия контактной поверхности щупов расположены в одной плоскости, перпендикулярной к плоскости лекала.