Катализатор изомеризации ксилолов и способ его приготовления

Иллюстрации

Показать всеИзобретение относится к процессам нефтехимии и нефтепереработки и катализаторам изомеризации, конкретно к процессу изомеризации ксилолов. Описан катализатор для изомеризации ксилолов, включающий, мас.%: цеолит ZSM-5 - 10-35, кальций 0,05-1,0 в расчете на цеолит, натрий 0,05-0,12 в расчете на цеолит, оксид алюминия - остальное. Также описан способ приготовления вышеописанного катализатора, включающий смешение гидроксида алюминия с цеолитом ZSM-5, обработку полученной смеси водными растворами соединений кальция и, возможно, натрия, с последующей формовкой и прокаливанием полученных экструдатов. Технический результат - обеспечение изомеризации ксилолов вплоть до равновесного содержания изомера, снижение потерь ксилолов при температуре изомеризации 400-460°С, повышение уровня конверсии этилбензола, н-нонана и кумола. 2 н. и 1 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к нефтепереработке и нефтехимии, а конкретно к изомеризации ксилолов.

Изомерные ксилолы являются важным сырьем для получения различных продуктов. О-ксилол применяют для производства фталиевого ангидрида, п-ксилол окисляют с получением терефталиевой кислоты, которая используется для производства синтетических волокон. Из суммарных ксилолов обычно выделяют необходимый изомер, а оставшуюся часть направляют на изомеризацию для получения равновесной смеси ксилолов.

Известно два типа способов изомеризации: в присутствии водорода и без него. В первом случае процесс проводят под давлением водорода на катализаторе, содержащем платину, в первых работах, нанесенную вначале на алюмосиликат (Октафайнинг, Process Issue Petroleum Refinery, 1st. Vol.38 (1959), №11, nov. p.278), а затем на цеолитные носители (Пат. США 3856872). Достоинством процессов изомеризации ароматических углеводородов C8 под давлением водорода на катализаторах, содержащих платину на кислотном носителе, является непрерывность процесса, а также то, что изомеризации в ксилолы подвергается также этилбензол. Недостатки подобных процессов связаны с высокими эксплуатационными и капитальными затратами.

Поэтому одновременно развиваются процессы изомеризации ксилолов, характеризующиеся простотой оформления и дешевизной катализатора. Катализаторы таких процессов не содержат драгоценный металл, а процессы осуществляют без введения водорода. Сущность процесса заключается в том, что ароматические углеводороды С8 пропускают через слой катализатора при повышенных температурах и близком к атмосферному давлению, как правило, в газовой фазе. Первоначально для этой цели использовали алюмосиликатами катализатор. Изомеризацию проводят при температуре 380-500°С и длительности рабочего цикла 70-100 ч (А.Д.Сулимов. Производство ароматических углеводородов из нефтяного сырья. - М.: Химия. 1975 г., с.150-198). Этилбензол в условиях изомеризации подвергается деалкилированию в бензол и диспропорционированию с получением алкилбензолов С10 и бензола. Недостаток способа связан с коротким межрегенерационным циклом. Более продолжительный межрегенерационный период достигается при использовании в качестве катализаторов цеолита типа ZSM-5. Процесс проводят при температурах 260-550°С, давлении до 1 кг/см3, при объемной скорости подачи сырья 1 ч-1 (Пат. США 3856873, кл. С07С 5/24, 1974 г.), либо под давлением до 4,6 кг/см3, температуре 260-427°С и скорости подачи исходной смеси 2,5-25 кг/кг цеолита в час (Пат. СССР 893125, кл. С07С 5/27, Бюллетень №47 от 23.12.81). Общим недостатком известных катализаторов на основе цеолита ZSM-5 является потеря ксилолов в результате протекания реакций их диспропорционирования, а также необходимость проведения дорогостоящей ректификации сырья с целью отделения этилбензола. Превращение этилбензола, содержащегося в сырье в другие продукты (бензол, ароматические С10), протекают при высоких температурах, которые благоприятствуют протеканию нежелательных реакций диспропорционирования ксилолов.

Наиболее близким по существу и назначению к предлагаемому катализатору является катализатор изомеризации ксилолов, содержащих этилбензол на основе цеолита типа ZSM-5 с добавкой цинка, кадмия, железа или бария. В качестве связующего применяется оксид алюминия, содержание которого в катализаторе составляет 20-50%. Содержание цинка, кадмия, железа или бария составляет 0,1-1,0% от массы цеолита. Катализатор используют для изомеризации ксилолов при температуре 260-480°С и давлении 0,7-7 кгс/см2 (Пат. США 4584423, кл. С07С 5122, заявл. 09.07.1985, оп.22.04.1986 - прототип). Указанные металлы вводят в состав катализатора с целью повышения селективности изомеризации ксилолов. Помимо изомеризации неравновесной смеси ксилолов в равновесную в условиях процесса протекают также побочные реакции, приводящие к потере ксилолов (диспропорционирование в толуол и ароматические С9 +, трансалкилирование, крекинг). Важными полезными реакциями, наряду с изомеризацией ксилолов, являются превращения этилбензола, кипящего вместе с ксилолами и затрудняющего их выделение. К таким реакциям этилбензола относятся деалкилирование с образованием бензола, трансалкилирование с образованием бензола и ароматических С10. Чем жестче условия изомеризации (выше температура), тем выше конверсия этилбензола, но тем выше и потери ксилолов, т.е. ниже селективность процесса. Из приведенных в указанном патенте примеров следует, что введение в состав катализатора перечисленных металлов приводит к существенному снижению потерь ксилолов относительно конверсии этилбензола.

Так, при конверсии этилбензола на уровне 25% потеря ксилолов на лучших образцах, содержащих добавки цинка или кадмия, снижается в 1,3-1,5 раза. Величина, характеризующая потери ксилолов (Пк) относительно конверсии этилбензола (Кэ) может быть определена по формуле

,

где Су - условная селективность, %

Хотя введение добавок цинка и кадмия из II группы повышает селективность катализатора изомеризации потери ксилолов в количестве 2-3% все равно имеют место даже при умеренных температурах процесса 315-345°С. В том же случае, когда температуру приходится повышать до 420°С и выше потери ксилолов существенно возрастают. Повышенные температуры процесса 400-460°С необходимы, когда сырье содержит примеси углеводородов, выкипающих вместе с орто-ксилолом и затрудняющим его выделение ректификацией с высокой степенью чистоты. К таким углеводородам, прежде всего, относятся н-нонан и кумол. Повышенные температуры требуются, чтобы обеспечить конверсию этих углеводородов (крекинг, деалкилирование), а также увеличить конверсию этилбензола.

Катализатор готовят по прототипу следующим образом. Соль цинка, наиболее эффективного из добавляемых металлов, растворяют в воде, указанным раствором пропитывают порошок цеолита ZSM-5 в декатионированной форме. После подсушивания порошок перемешивают с гидроокисью алюминия. В смесь добавляют раствор азотной кислоты для получения пластичной массы, которую подвергают экструдированию, полученные экструдаты прокаливают при 538°С в течение 10 ч.

Таким образом, катализатор получают путем смешения компонентов с последующим формованием экструдатов и их термообработкой, причем последовательность смешения следующая. Соль цинка (или другого из предлагаемых металлов)+цеолит, затем гидроксид алюминия. Известный способ малоэффективен для приготовления катализатора, состав которого предлагается в настоящем изобретении. Согласно настоящему изобретению способ приготовления катализатора изомеризации ксилолов, содержащего 10-35% цеолита типа ZSM-5, кальция 0,05-1% и натрия 0,05-0,12% от массы цеолита, оксид алюминия - остальное, проводят путем смешения компонентов катализатора с последующей формовкой экструдатов и их термообработкой, причем вначале смешивают гидроксид алюминия с цеолитом, а затем в указанную смесь вводят соединение кальция с содержанием натрия или без него.

Цель изобретения - повысить селективность катализатора с тем, чтобы снизить потери ксилолов при повышенных температурах процесса, достаточных для конверсии не только этилбензола, но также н-нонана и кумола. При этом основная реакция - изомеризация ксилолов должна протекать практически до равновесного содержания пара- и орто-ксилолов.

Задача была решена и цель достигнута с помощью катализатора, содержащего цеолит типа ZSM-5, металл II группы и связующее - оксид алюминия, причем катализатор содержит 0,05-1% кальция и 0,05-0,12% натрия от массы цеолита, содержание которого в катализаторе составляет 10-35%, оксид алюминия - остальное.

Существенными отличительными признаками предложенного состава катализатора являются:

- в качестве металла II группы используют кальций (который отсутствует в известном катализаторе) в количестве 0,05-1,0% от массы цеолита;

- катализатор содержит натрий в количестве 0,05-0,12 от массы цеолита;

- при содержании цеолита в катализаторе 10-35 мас.% предпочтительно применение цеолита с мольным соотношением SiO2/Al2O3 60±10.

Существенными отличительными признаками способа приготовления являются:

- первоначальное смешение гидроксида алюминия с цеолитом;

- введение в смесь соединения кальция и соединения натрия или без него.

Цеолит ZSM-5 содержит обычно примесь натрия. Так, по примеру 2 патента США 4584423 цеолит ZSM-5 содержит примесь натрия около 0,11%.

Согласно настоящему изобретению катализатор должен содержать 0,05-0,12% натрия. Поэтому, если примесь натрия в используемом цеолите ниже 0,05%, в состав катализатора обязательно вводится не только соединение кальция, но и натрия. При введении натрия суммарное содержание натрия в расчете на цеолит не должно превышать 0,12%. В качестве соединений кальция и натрия используют, например, хлориды, нитраты, карбонаты этих металлов в виде водных растворов.

Применение катализатора изомеризации ксилолов предложенного состава и способа приготовления позволяет обеспечить изомеризацию ксилолов вплоть до равновесного содержания изомера и практически исключить потери ксилолов при температурах изомеризации 400-460°С, что обеспечивает высокий уровень конверсии этилбензола (свыше 25%), н-нонана (свыше 35%) и кумола (свыше 50%).

Промышленная применимость предлагаемого катализатора и способа приготовления подтверждается следующими примерами.

Пример 1.

Готовят катализатор, содержащий 20% цеолита ZSM-5, 0,3% Са и 0,10% Na в расчете на массу цеолита, оксид алюминия - остальное. Цеолит ZSM-5 имеет силикатный модуль (мольное отношение Si:O2/Al2O3) 59, содержит примесь натрия 0,05%.

20 г порошка цеолита в Н-форме смешивают с 267 г свежеосажденного гидроксида алюминия, содержащего 80 г оксида алюминия. После перемешивания в смесь вводят растворы хлористого кальция и азотно-кислого натрия из расчета внесения 0,3 г Са и 0,05% Na на массу цеолита. Смесь дополнительно перемешивают, добавляют 1 г азотной кислоты (70%) для придания пластичности, массу подсушивают и формуют с получением экструдатов. После сушки и прокаливания размер экструдатов составляет 2 мм. Катализатор испытывают на сырье, содержащем 8,0% п-ксилола; 8,8% орто-ксилола; 69,9% мета-ксилола; 10,2% этилбензола; ароматических углеводородов С9 1,03%, в том числе кумола 0,08%, насыщенных парафиновых углеводородов 2,07%, в том числе н-нонана 0,28%. Опыты проводят при атмосферном давлении, температуре 425°С и объемной скорости подачи сырья 4 ч-1, продолжительность опыта 4 ч.

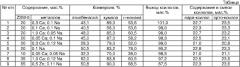

Выход ксилолов от их содержания в сырье 101,0%, т.е. ксилолы не только не превращаются в другие продукты, но даже образуются. Содержание в смеси ксилолов п- и о-ксилолов 22,7 и 23,5% соответственно свидетельствует о достижении степени изомеризации ксилолов, близкой равновесной. Эти результаты достигаются при конверсии этилбензола, кумола и н-нонана соответственно 43,1, 89,0, 53,6%. Результаты приведенного опыта и опытов, описанных в последующих примерах, даны в таблице.

Пример 2.

Катализатор готовят аналогично примеру 1, но в его состав вводят 0,1% Са от массы цеолита. Опыт проводят при условиях, изложенных в примере 1. Выход ксилолов от их содержания в сырье 99,0%. Содержание п- и о-ксилолов в смеси ксилолов 22,3 и 23,3% соответственно. Конверсия этилбензола, кумола, н-нонана 40,5, 85,0, 53,6 соответственно.

Пример 3.

Катализатор готовят аналогично примеру 1, но в состав вводят 1% Са от массы цеолита и не вводят Na. Катализатор содержит 20% цеолита, 1% Са и 0,05% Na от массы цеолита, остальное - оксид алюминия. Условия опыта аналогичны приведенным в примере 1. Выход ксилолов от их содержания в сырье 98,0%. Содержание п- и о-ксилолов в смеси ксилолов 22,7 и 23,2% соответственно. Конверсия этилбензола, кумола, н-нонана 48, 85, 60,5% соответственно.

Пример иллюстрирует максимальный уровень содержания кальция и минимальный натрия, при котором достигается высокая селективность превращения ксилолов.

Пример 4.

Катализатор готовят аналогично примеру 1, но в его состав вводят 0,05% Са от массы цеолита. При условиях примера 1, выход ксилолов от их содержания в сырье составляет 98,3%. Содержание п- и о-ксилолов 22,5 и 23,1% в смеси ксилолов соответственно. Конверсия этилбензола, кумола, н-нонана 45, 87, 58,2% соответственно.

Пример 5.

Катализатор готовят аналогично примеру 1, но в его состав вводят дополнительно 0,07% натрия от массы цеолита, таким образом суммарное содержание натрия 0,12%.

При условиях примера 1 выход ксилолов от их содержания в сырье составляет 99%. Содержание п- и о-ксилолов в смеси ксилолов 21,0 и 20,8%. Конверсия этилбензола, кумола, н-нонана 28,3, 79, 52,0%. Пример иллюстрирует верхний предел содержания натрия в катализаторе 0,12% от массы цеолита. Хотя потери ксилолов невелики 1%, содержание п- и о-ксилолов снижается, дальнейшее повышение содержания натрия ведет к снижению активности катализатора изомеризации.

Пример 6 (сравнительный).

Катализатор готовят согласно примеру 1 с тем отличием, что в него не вводят кальций.

При условиях примера 1 выход ксилолов от их содержания в сырье составляет 95,2%, а содержание п- и орто-ксилолов 22,8 и 23,3%. Конверсия этилбензола, кумола и н-нонана 50,5, 83,2, 78,0 соответственно. Пример иллюстрирует необходимость введения кальция для снижения потерь ксилолов, которые составляют 4,8%.

Пример 7.

Готовят катализатор, содержащий 10% цеолита ZSM-5, 0,05% Са и 0,05% Na в расчете на цеолит, оксид алюминия остальное.

Способ приготовления аналогичен примеру 1, с тем отличием, что берут соответствующее составу количество цеолита, гидроксида алюминия и не вводят натрий.

При условиях примера 1. Выход ксилолов от их содержания в сырье составляет 98,5, содержание п- и о-ксилолов в смеси ксилолов 21,0 и 21,1%. Конверсия этилбензола, кумола и н-нонана 32,3, 70,0, 39% соответственно.

Пример 8.

Готовят катализатор, содержащий 35% цеолита ZSM-5, 1% Са и 0,12% Na в расчете на цеолит, оксид алюминия - остальное.

При условиях примера 1 выход ксилолов от их содержания в сырье составляет 97,2%, содержание п- и о-ксилолов в смеси ксилолов 22,5 и 23,6%. Конверсия этилбензола, кумола и н-нонана 62, 83,8, 60,5%. Пример иллюстрирует верхний предел содержания цеолита, при котором потери ксилолов относительно невелики (2,8%).

Пример 9 (по прототипу).

Катализатор содержит 65% цеолита ZSM-5, 0,5% цинка (в расчете на цеолит), оксид алюминия - остальное, приготовлен по примеру 5 прототипа. При условиях примера 1 выход ксилолов от их содержания в сырье составляет 87,5%, содержание п- и о-ксилолов в смеси ксилолов 22,3 и 23,6%. Конверсия этилбензола, кумола и н-нонана 50,8, 90, 68,5%. Пример иллюстрирует пониженную эффективность катализатора, приготовленного по прототипу при условиях примера 1 из-за значительной потери ксилолов.

1. Катализатор изомеризации ксилолов, содержащий цеолит ZSM-5, элемент второй группы Периодической системы элементов и в качестве связующего оксид алюминия, отличающийся тем, что в качестве элемента второй группы катализатор содержит кальций и дополнительно натрий при следующем содержании компонентов в катализаторе мас.%: цеолит ZSM-5 10-35, кальций 0,05-1,0 (в расчете на цеолит), натрий 0,05-0,12 (в расчете на цеолит), оксид алюминия остальное.

2. Катализатор по п.1, отличающийся тем, что он содержит цеолит ZSM-5 с мольным отношением оксида кремния к оксиду алюминия, равном 50-70.

3. Способ приготовления катализатора изомеризации ксилолов по п.1, содержащего цеолит ZSM-5, кальций, натрий и оксид алюминия, включающий смешение компонентов катализатора, формование экструдатов из полученной смеси, их прокаливание, отличающийся тем, что вначале смешивают гидроксид алюминия с цеолитом ZSM-5, полученную смесь обрабатывают водными растворами соединений кальция и, возможно, натрия, после чего из полученной смеси формуют экструдаты и прокаливают их.