Способ отделения металлокорда и измельчения полой оболочки из композитного материала

Иллюстрации

Показать всеИзобретение может быть использовано в резинотехнической и нефтехимической промышленности. Способ отделения металлокорда и измельчения полой оболочки из композиционного материала, преимущественно транспортной покрышки, включает наложение слоя ВВ между протекторными поверхностями двух частей покрышек при отношении их суммарной массы к массе ВВ N от 2 до 45, размещение их в камеру, которую при N от 2 до 9 вакуумируют, последующий подрыв слоя ВВ, образование дробленной массы материала покрышки, увеличение его степени измельчения и расширение интервала фракционного состава. Увеличение степени измельчения и расширение интервала фракционного состава дробленной массы в виде резиновой крошки осуществляют при каждом одном и том же исходном отношении N суммарной массы покрышек к массе ВВ. Для этого используют монолитный и пластичный слой массы ВВ с максимальной технологически возможной плотностью. Боковые и торцевые поверхности слоя ВВ между протекторными частями покрышек обкладывают оболочкой из инертного малосжимаемого материала, например, в виде полиэтиленовой трубки, заполненной водой. Технический результат заключается в расширении интервала и повышении степени измельчения резиновой крошки. 1 ил., 1 табл.

Реферат

Изобретение относится к резинотехнической и нефтехимической промышленности, а также к тем отраслям, которые занимаются утилизацией амортизированных автомобильных покрышек (шин) и отходов (брака) их производства.

Известен способ получения резиновой крошки из покрышки и отделения от нее металлокорда, который выполняют по следующей технологии [Переработка изношенных шин. М., ЦНИИТЭнефтехим, 1982, с.88-93]. Из покрышки вырезают бортовые кольца, разрезают покрышки на несколько частей механическими ножницами и на первой стадии дробления измельчают на четырех последовательно работающих дробильных вальцах. Материал, прошедший вальцы, после магнитной сепарации подвергается фракционированию. Крупные куски резины возвращаются на домол (на третьи вальцы). Более мелкая фракция (16…20 мм) после магнитной сепарации далее измельчается по схеме, принятой для получения резиновой крошки из покрышек с текстильным кордом. Необходимая степень очистки конечного продукта от металла достигается путем многократной сепарации.

Недостатками такой технологии являются сложность и низкое качество отделения металлических элементов от резины вследствие того, что металлокорд измельчается совместно с резиной и при этом металлические элементы внедряются в резину. По этой технологии практически невозможно получать резиновую крошку высокой дисперсности (десятые и сотые доли мм). Технология требует сложного оборудования, является трудо- энергоемкой, имеет низкую производительность.

Известен способ измельчения материала типа полых объемных тел [Авторское свидетельство СССР №1491576, кл. В02С 19/18, 1987]. Способ осуществлен следующим образом. На подготовленную рабочую площадку устанавливают полое объемное тело с оболочкой из отвержденного композита на основе армирующего полимерного и связующего композитного материала. На наружной и внутренней поверхности формируют шнуровые заряды путем наложения и прикрепления к поверхности. Шнуровые заряды формируют по винтовым спиралям с определенным шагом по наружной поверхности с наклоном в одну сторону, на внутренней поверхности - в противоположную сторону так, что их перекрещивание образует ромбовидные участки фрагментов требуемых размеров. Шнуровые заряды на наружной и внутренних поверхностях выбирают равной длины и сечения. Затем производят одновременный подрыв шнуровых зарядов так, что при этом образуется взрыв характерного сетчатого типа, у которого направление взрыва наружных витков действует во внутрь объема, а внутренних витков - наружу со стороны внутренней полости. Происходит синхронное перерубание и разрушение материала оболочки в противоположных направлениях на ромбовидные фракции, которые после взрыва складируются на рабочей площадке и подаются с нее в дробилку специальными механическими средствами. Преимуществом способа является обеспечение по сравнению с существующими технологиями измельчения специальными механическими средствами высокопроизводительной, менее трудо- и энергоемкой технологии грубого дробления (20…50 мм) полой оболочки из композитного материала.

Недостатком способа является недостаточно высокая степень измельчения композитного материала, необходимость дальнейшего измельчения его в специальных механических дробилках, а также невозможность этим способом отделения нежелательных в процессе дальнейшего механического измельчения и использования композитной крошки металлических армирующих элементов, которые могут содержаться в материале оболочки. Недостатком способа является также трудность сбора измельченного материала и связанные с этим потери продукции, так как значительная часть кусков после подрыва будет выбрасываться за пределы рабочей площадки. Кроме того, это снижает безопасность проведения способа.

Наиболее близким к предлагаемому изобретению является способ отделения металлокорда и измельчения полой оболочки из композитного материала, преимущественно транспортной покрышки, включающий наложение слоя ВВ между протекторными поверхностями двух частей покрышки при соотношении их суммарной массы к массе ВВ N от 2 до 45, размещение их в камеру, которую при N от 2 до 9 вакуумируют, последующий подрыв слоя ВВ, образование дробленой массы материала покрышки, увеличение ее степени измельчения и расширение интервала фракционного состава [см. патент РФ №2004978 С1, кл. В02С 19/00, опубл. 30.12.93, Бюл. №47-48].

Преимуществом способа-прототипа, по сравнению с ранее известными способами, является существенное расширение интервала степени измельчения резиновой крошки, преимущественно в сторону более мелких фракций, а также использование получаемой резиновой крошки без дополнительной переработки в резинотехнических изделиях. Способ-прототип позволяет одновременно с измельчением резины отделять нежелательные в процессе использования крошки металлические армирующие элементы.

Недостатками способа-прототипа являются недостаточная степень и интервал измельчения резиновой крошки, особенно в области мелких фракций, а также значительный расход ВВ по отношению к доли получаемых мелких фракций резиновой крошки. Степень измельчения резиновой крошки, кроме того, снижается в связи с использованием слоя из порошкообразного ВВ, которое из-за низкой плотности и пересыпания в оболочке в виде ленты неравномерно распределяется между протекторными поверхностями покрышки, из-за чего имеет низкие и неустойчивые детонационные характеристики.

Техническая задача, решаемая заявляемым способом, заключается в расширении интервала и повышении степени измельчения резиновой крошки за счет повышения физических и детонационных характеристик слоя ВВ, расположенного между протекторными поверхностями покрышек. Для решения поставленной задачи в способе отделения металлокорда и измельчения полой оболочки из композитного материала, преимущественно транспортной покрышки, включающем наложение слоя ВВ между протекторными поверхностями двух частей покрышек при отношении их суммарной массы к массе ВВ N от 2 до 45, размещение их в камеру, которую при N от 2 до 9 вакуумируют, последующий подрыв слоя ВВ, образование дробленной массы материала покрышки, увеличение его степени измельчения и расширение интервала фракционного состава, согласно изобретению увеличение степени измельчения и расширение интервала фракционного состава дробленной в виде резиновой крошки осуществляют при каждом одном и том же исходном отношении N суммарной массы покрышек к массе ВВ путем использования монолитного и пластичного слоя массы ВВ с максимальной технологически возможной плотностью. При этом боковые и торцевые поверхности слоя ВВ между протекторными частями покрышек обкладывают оболочкой из инертного малосжимаемого материала.

Сущность изобретения. Способ отделения металлокорда и измельчения полой оболочки из композитного материала, как известно (см. способ-прототип), основан на использовании эффекта направленного высокоскоростного метания оболочки. При этом процессы отделения и дробления оболочки усиливаются с повышением скорости метания композита, которая в свою очередь зависит от величины импульса, создаваемого продуктами детонации заряда ВВ. Импульс соответственно пропорционален массе и скорости детонации заряда. По способу-прототипу расширение интервала и степени измельчения резиновой крошки, особенно доли мелких фракций, достигается за счет увеличения массы заряда ВВ по отношению к постоянной исходной суммарной массе покрышек. По заявляемому способу дальнейшее расширение интервала и степени измельчения покрышки можно достигнуть, однако без увеличения массы заряда, т.е. при одном и том же отношении N, сохраняя при этом неизменным массу заряда ВВ, но увеличивая его плотность. При этом достигается повышение скорости детонации и соответственно увеличение эффекта дробления покрышки. Выполнение же заряда ВВ в виде монолитного и пластичного слоя с максимальной технологически возможной плотностью обеспечивает постоянство плотности и толщины заряда, следовательно, скорости детонационной волны по всему слою ВВ, а также более плотный контакт и придание формы слоя ВВ к форме протекторной поверхности покрышки, что повышает эффективность действия заряда ВВ и удобство снаряжения комплекта из слоя ВВ между поверхностями двух частей покрышек. При снаряжении же по способу-прототипу этого комплекта из ленты в полиэтиленовой оболочке с порошкообразным ВВ предварительно необходимо слой ВВ распределить равномерно по толщине, но и при этом слой ВВ в процессе формирования комплекта будет иметь разную толщину и плотность на выпуклых и вогнутых участках поверхности протектора, что будет снижать устойчивость и характеристики детонации по длине слоя ВВ. Повышению эффекта дробления покрышек по предлагаемому способу способствует, кроме того, обложение боковых и торцевых поверхностей слоя ВВ между протекторными частями покрышки оболочкой из инертного малосжимаемого материала. Благодаря такой оболочке при детонации слоя ВВ между протекторными поверхностями двух частей покрышек и в процессе метания покрышек значительно замедляются боковой и торцевой разлеты продуктов детонации, что способствует выравниванию импульса давления продуктов детонации в центральных и на периферийных зонах слоя заряда ВВ и соответственно значительно сохраняется эффект метания и дробления покрышек на их краевых участках. В качестве монолитного и пластичного слоя ВВ в заявляемом способе целесообразно использовать уже практически апробированное промышленное ВВ, например, пластичное ВВ - гексопласт марки ГП-87 К, допущенное к применению для импульсной обработки материалов [см. Перечень взрывчатых материалов, оборудования и приборов взрывного дела, допущенных к применению в Российской Федерации. Серия 13. Выпуск 2. - Колл. авт. - М.: Госуд. унитарное предприятие «НТЦ по безопасности в промышленности Госгортехнадзора России, 2002, с.30].

Гексопласт ГП-87 К соответствует ТУ 84.415-77-81 (изготовитель ФГУП «ФНПЦ «Алтай») и содержит, мас.%: гексоген - 82,5; бутилкаучук - 13; фторопласт - 1,5; цинковые белила - 3; лецитин - 0,1 [см. Генералов М.Б. Основные процессы и аппараты технологии промышленных взрывчатых веществ: - Учебное пособие для вузов. - М.: ИКЦ «Академкнига», 2004, с.82-83]. Гексопласт этой марки представляет монолитную полимерную смесь взрывчатого материала с максимальной технологически возможной плотностью 1,5 г/см3, обладает малой толщиной критического слоя (2 мм между слоями резиновой прокладки), пределом прочности на разрыв не менее 0,05 МПа. При плотности 1,5 г/см3 он имеет скорость детонации 7,6 км/с [см. Дубнов Л.В. и др. Промышленные взрывчатые вещества. - 3-е изд., перераб. и доп. - М.: Недра, 1988, с.302-303], т.е. превышает плотность (1,1 г/см3) и скорость детонации (6,2 км/с) порошкообразного гексогена, применяемого по способу-прототипу, соответственно на 36 и 22,6%.

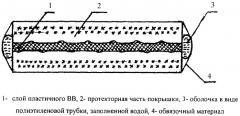

В качестве оболочки из инертного малосжимаемого материала для обкладывания боковых и торцевых поверхностей слоя ВВ 1 (см. чертеж), расположенного между протекторными частями покрышек 2, целесообразно использовать такой материал, который из-за малой сжимаемости способен уменьшить потери давления детонационной волны при выходе ее на краевые участки, химически не взаимодействует с материалом покрышки и не засоряет дробленую массу в процессе взрыва, а также не способен к механическому разрушению внутренней поверхности взрывной камеры. Исходя из этих доводов, а также с технико-экономической точки зрения наиболее подходящим в качестве указанной оболочки является малосжимаемая жидкость 3, в частности вода, размещаемая в тонкую полиэтиленовую трубку, которой обкладываются и закрепляются обвязочным материалом 4 торцевые и боковые поверхности слоя ВВ и части покрышек по всему их периметру. Водная оболочка, кроме того, в процессе взрыва в герметичной камере вначале испаряется, а затем конденсируется, снижая тем самым запыливание объема камеры продуктами детонации.

Способ осуществляют следующим образом. Предварительно из автопокрышки, как и в способе-прототипе, вырезаются борта и основная часть боковин. Оставшаяся протекторная часть (ПЧ) автопокрышки с примыкающими к ней с двух сторон полосками от боковин шириной около 50 мм разрезается поперек в одном или двух местах на равные части. На всю поверхность одной ПЧ автопокрышки или ее половину со стороны протекторной части накладывается лента из монолитного и пластичного слоя ВВ. На последнюю накладывается другая ПЧ той же длины протекторной поверхностью к слою ВВ. Затем комплект - две ПЧ и лента ВВ, уложенная между ними, выпрямляется. Для облегчения выпрямления предварительно на полосках от боковин делают поперечные надрезы. Далее торцевые и боковые поверхности слоя ВВ и части ПЧ обкладывают по всему их периметру оболочкой в виде тонкой полиэтиленовой трубки, заполненной водой, одновременно фиксируя оболочку в комплекте обвязочным материалом. Подготовленный комплект направляется на участок подрыва, осуществляемого с помощью штатного электродетонатора, который размещают в середине одного из торцов ленты ВВ. Подрыв комплектов, как и в способе-прототипе, осуществляется по двум вариантам технологии, один из которых обеспечивает в основном получение крупных кусков резины, образующихся в процессе отделения металлокорда от ПЧ шины, а другой - мелкодисперсной резиновой крошки. Предлагаемым способом могут перерабатываться и другие части покрышки: борта и боковины, а также покрышки без металлокорда.

При одном варианте технологии, когда N составляет от 10 до 45, подрыв комплекта выполняется в железобетонной кабине с крышкой полуоткрытого типа. После подрыва дробленая масса выгребается в емкости и направляется на участки разделения от металлокорда и фракционирования. Дробленая масса при этом содержит куски резины в виде чистой резины (от 65,9 до 81 мас.%) размерами до 140 мм, а остальные ингредиенты представляют куски резины с текстильным кордом (от 0 до 7,8 мас.%), куски резины совместно с текстильным и металлическим кордами (от 6,0 до 26,7 мас.%), а также элементы металлокорда (от 3,5 до 12,9 мас.%). Куски чистой резины (кроме фракций от менее 0,2 до 5,0 мм) могут подвергаться дальнейшему измельчению по существующей технологии, а остальные ингредиенты дробленной массы утилизированы.

При другом варианте, когда величина N составляет от 2 до 9, подрыв комплекта осуществляется в герметичной взрывной камере, в которой предварительно создается вакуум в пределах от 1,0 до 0,1 мм рт.ст. После подрыва давление в камере сбрасывается путем выпуска газообразных продуктов взрыва, открывается крышка камеры, дробленая масса извлекается с помощью, например, сжатого воздуха и гибкого трубопровода с магнитным сепаратором для отделения элементов металлокорда от резиновой крошки. Последняя подается затем на сито для фракционирования. По этому варианту технологии выход продукции в виде мелкодисперсной крошки из чистой резины составляет 86 мас.% с широким интервалом степени измельчения, мас.%: менее 0,2 мм 19,8-32,4; 0,2-1,6 мм 44,1-61,7; 1,6-10 мм 26,2-5,9; 10-30 мм 0-9,9. Остальную часть продукции после взрыва составляют элементы металлокорда - 13,5 мас.%, что практически равно содержанию металлокорда в исходной покрышке, т.е. при N от 2 до 9 металлокорд полностью отделяется от других ингредиентов покрышки. По этому варианту технологии резиновая покрышка может быть использована без дальнейшей переработки для изготовления резинотехнических изделий.

В качестве примера практической реализации предлагаемого способа использовались, как и в способе-прототипе, амортизированные покрышки модели ИН 142Б, ГОСТ 551375-РР12, из которых предварительно были вырезаны борта и основная часть боковин. ПЧ покрышки с прилегающими к ней с двух сторон полосками от боковин шириной 50 мм составляет основную массу резины автопокрышки. ПЧ разрезалась поперек на элементы размерами 400×240 мм (при N=10…45) и на элементы размерами 240×110 мм (при N=2…9). Между двумя элементами формировался фиксированный слой ВВ из штатного гексопласта марки ГП-87К плотностью 1,5 г/см3 в виде ленты, покрытой с обоих сторон тонкой липкой пленкой, таким образом, чтобы элементы ПЧ были обращены к слою ВВ. Для фиксации в комплекте элементов ПЧ и ленты ВВ использовался обвязочный материал в виде липкой ленты.

Для проведения параллельных испытаний снаряжались два вида комплектов, один из которых не имел оболочки, а второй комплект по всему периметру торцевых и боковых поверхностей слоя ВВ и части ПЧ обкладывался оболочкой в виде полиэтиленовой трубки, заполненной водой. В первом варианте при N от 2 до 9 подрыв каждого комплекта, как и по способу-прототипу, осуществлялся в герметической металлической взрывной камере диаметром 1050 мм, длиной 1600 мм, с толщиной стенок 25 мм. После размещения комплекта с электродетонатором марки ЭД-8 в камеру, последняя герметизировалась и проводилось ее вакуумирование до остаточного давления 0,1 мм рт.ст., затем производился подрыв заряда в комплекте от источника тока напряжением 12В, по истечении нескольких минут осуществлялось снятие давления путем выпуска газообразных продуктов взрыва через выпускной кран камеры. После открытия крышки камеры производилось извлечение дробленой массы ПЧ, отделение элементов металлокорда с помощью постоянного магнита и фракционирование резиновой крошки с помощью набора сит.

Во втором варианте при N от 10 до 45 подрыв комплекта производился в железобетонной кабине с крышкой полуоткрытого типа размерами 3500×3500×2500 мм. После подрыва осуществлялось удаление газообразных продуктов взрыва с помощью вентиляторной установки и последующее выгребание дробленной массы. Производилось разделение дробленой массы на виды: куски чистой резины, куски резины с текстилем, куски резины с текстилем и металлокордом, отдельные элементы металлокорда. Крошка в виде чистой резины подвергалась фракционированию.

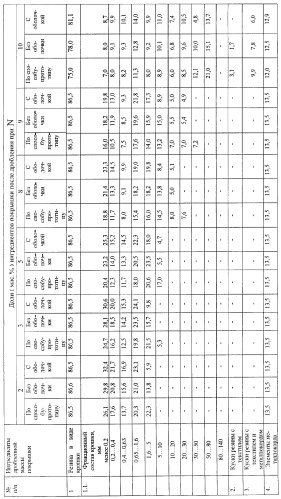

Результаты опытов представлены в таблице, где сведены для каждого значения N данные доли ингредиентов покрышки после дробления, включающие для сравнения данные по способу-прототипу для комплекта со слоем ВВ из порошкообразного гексопласта, данные по предлагаемому способу для комплекта со слоем из гексопласта марки ГП-87К и данные для комплекта со слоем этого же ВВ, обложенного по всему периметру комплекта оболочкой в виде полиэтиленовой трубки, заполненной водой.

Экспериментальные результаты показывают, что предложенный способ обеспечивает при каждом исходном значении N в пределах от 2 до 9 на 21-33% большую степень измельчения покрышки, чем по способу-прототипу, в том числе на 12-14%, повышение эффекта измельчения достигается за счет применения высокоплотного (1,5 г/см3) пластичного ВВ и около 9% - за счет применения оболочки. Соответственно существенно сдвигается степень измельчения в сторону интервала более мелких фракций резиновой крошки. Так доля наиболее ценных мелких фракций резиновой крошки в пределах от менее 0,2 до 1,6 мм по предлагаемому способу при N от 2 до 9 составляет 94,1-63,9%, что на 21-24% больше по сравнению с долей этих фракций 77,7-51,6% по способу-прототипу.

В результате испытаний в пределах N от 10 до 45 по предлагаемому способу при каждом значении N, по сравнению со способом-прототипом, повышается доля резины в виде крошки, составляя 65,9-81,0%, в то время как по способу-прототипу она находится в пределах 62,7-75,0%. Соответственно снижается доля таких малоценных ингредиентов дробленной массы, как куски резины с текстилем и куски резины с текстилем и металлокордом. При этом положительным результатом является также расширение, по сравнению со способом-прототипом, интервала и степени отделения металлокорда от резиновой составляющей покрышки.

Таким образом, по сравнению со способом-прототипом, предлагаемый способ позволяет значительно расширить степень и долю измельчения покрышки в резиновую крошку преимущественно в сторону более мелких фракций, расширить интервал и степень отделения металлокорда от резиновой крошки.

Способ отделения металлокорда и измельчения полой оболочки из композиционного материала, преимущественно транспортной покрышки, включающий наложение слоя ВВ между протекторными поверхностями двух частей покрышек при отношении их суммарной массы к массе ВВ N от 2 до 45, размещение их в камеру, которую при N от 2 до 9 вакуумируют, последующий подрыв слоя ВВ, образование дробленой массы материала покрышки, увеличение его степени измельчения и расширение интервала фракционного состава, отличающийся тем, что увеличение степени измельчения и расширение интервала фракционного состава дробленой массы в виде резиновой крошки осуществляют при каждом одном и том же исходном отношении N суммарной массы покрышек к массе ВВ, для чего используют монолитный и пластичный слой массы ВВ с максимальной технологически возможной плотностью, причем боковые и торцевые поверхности слоя ВВ между протекторными частями покрышек обкладывают оболочкой из инертного малосжимаемого материала, например, в виде полиэтиленовой трубки, заполненной водой.