Исполнительная система программно-аппаратного комплекса для формирования резанием дискретных профильных структур рисунка гравюры в функциональном слое печатной формы

Иллюстрации

Показать всеСистема содержит средства позиционирования и главного формообразующего относительного перемещения инструмента, включающие координатно организованную механическую структуру главного перемещения инструмента относительно поверхности функционального слоя, а также систему числового программного управления средствами позиционирования и главного перемещения инструмента. Для расширения функциональных возможностей средства позиционирования и главного перемещения инструмента дополнительно содержат, по меньшей мере один, первый узел дополнительного перемещения инструмента, выполненный с возможностью осуществления поворота продольной оси инструметодержателя, совпадающей в пределах технологического допуска с осью инструмента, на заданный угол в по меньшей мере одной плоскости. При этом первый узел функционально выполнен первым средством модуляции регламентированных главным формообразующим перемещением инструмента геометрических параметров профиля и формы в плане дискретных профильных структур, обеспечивающим возможность формирования интегрального формообразующего перемещение инструмента, и оснащен в каждой плоскости поворота независимыми приводами перемещения, программно-организованными с возможностью осуществления первого дополнительного модулирующего перемещения с различными периодом цикла и амплитудой дифференциальных колебательных процессов инструментодержателя в совмещенных плоскостях поворота. 11 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится, преимущественно, к области станкостроения и может быть, использовано в рамках реализации Государственной программы внедрения современного уровня достижений в сфере «нанотехнологий» в ведущих отраслях техники, определяющих уровень экономического развития страны в целом.

Преимущественное направление использования - автоматизированная мехатронная обработка резанием функционального слоя изделия со сложным пространственным профилем и формой (в плане) формируемых в функциональном слое профильных структур фрагментов рисунка гравюры с высокой степенью точности, при обеспечении возможности, преимущественно, одновременного (т.е., в реальном режиме времени) формирования на поверхности упомянутых профильных структур дополнительных микро- и/или наноструктур, функционально являющихся специальными, дополнительными, как правило, программно-организованными (т.е., машиносчитываемыми) элементами защиты изделия от подделки (т.е., несанкционированного воспроизводства) при использовании известного из уровня техники станочного оборудования.

Например, заявленный комплекс может быть успешно реализован при изготовлении печатных форм для металлографской печати, используемых для производства денежных знаков /банкнот/ и иных ценных бумаг.

Из уровня техники известен программно-аппаратный комплекс для формирования резанием дискретных профильных структур рисунка гравюры в функциональном слое печатной формы, включающий: прецизионный металлорежущий станок с исполнительной системой. Исполнительная система содержит: средства позиционирования и относительного рабочего перемещения инструмента, включающие координатно-организованную механическую структуру главного формообразующего перемещения инструмента относительно поверхности функционального слоя (т.е., систему перемещения по координатным осям X, У, Z). Кроме того, ильная система оснащена системой числового программного управления упомянутыми средствами позиционирования и относительного перемещения инструмента (RU, патент на полезную модель №48164, 2005 г.).

Прецизионный металлорежущий станок известного программно-аппаратного комплекса содержит:

- станину с вертикальной стойкой;

- размещенную на стойке шпиндельную бабку с вращающимся по координате С в плоскости XY относительно оси Z базовой системы XYZ отсчета станка шпинделем со средствами для крепления инструмента (инструментодержателем), который размещен в гильзе, кинематически связанной со шпиндельной бабкой посредством шарико-винтового механизма с возможностью возвратно-поступательного перемещения вдоль оси Z;

- салазки, установленные на станине в горизонтальных направляющих с возможностью возвратно-поступательного перемещения по оси Y посредством шарико-винтового механизма;

- основной стол, установленный на салазках в горизонтальных направляющих с возможностью возвратно-поступательного перемещения по оси X посредством шарико-винтового механизма;

- позиционирующее устройство для пространственной ориентации обрабатываемой заготовки относительно плоскости ХУ, стационарно закрепленное относительно установочной поверхности основного стола;

- автономные средства привода вышеупомянутых шарико-винтовых механизмов;

- оптико-электронную измерительную систему для контроля и коррекции положения вершины и/или режущей кромки инструмента относительно базовой системы XYZ отсчета станка, установленную на основном столе с возможностью визуализации режущей части инструмента на экране монитора управляющего компьютера системы числового программного управления (ЧПУ) посредством исходных управляющих программ;

- средства оцифровки рабочей поверхности функционального слоя заготовки, выполненные с возможностью передачи результатов оцифровки в память управляющего компьютера системы ЧПУ для обеспечения коррекции исходных управляющих программ.

Совершенно очевидно, что шпиндельная бабка с ее вышеперечисленными кинематическими узлами, а также салазки, основной стол, позиционирующее устройство, автономные средства привода шарико-винтовых механизмов, оптико-электронная измерительная система, средства оцифровки рабочей поверхности функционального слоя заготовки данного известного из уровня техники гравировального комплекса в совокупности образуют исполнительную систему позиционирования и относительного рабочего перемещения инструмента, включающую координатно-организованную механическую структуру главного формообразующего перемещения инструмента относительно поверхности функционального слоя (т.е., систему перемещения относительно координатных осей X, Y, Z), которая (т.е., исполнительная система позиционирования и относительного перемещения инструмента) в технологическом режиме программно-организована и функционирует посредством системы числового программного управления (ЧПУ), связанной посредством пульта управления с процессором управляющего компьютера.

Оптико-электронная измерительная система может включать, например, один телевизионный компьютерный микроскоп, который стационарно закреплен на основном столе станка таким образом, что главная оптическая ось его объектива ориентирована по направления возвратно-поступательного перемещения основного стола и координатно адаптирована с нулевой точкой базовой системы XYZ отсчета станка и нулевой точкой исходных управляющих программ.

Средство крепления инструмента (инструментодержатель) расположено непосредственно на шпинделе с возможностью обеспечения соосности по оси Z продольной оси инструмента с осью вращения шпинделя по координате С относительно оси Z.

К недостаткам данного известного из уровня техники программно-аппаратного комплекса и, соответственно, его исполнительной системы следует отнести недостаточные точность позиционирования инструмента перед началом обработки и точность его относительного перемещения в процессе обработки изделий (ограниченные точностью перемещения /дискретностью шага/ шарико-винтовых механизмов используемых средств относительного перемещения инструмента), а также ограниченные функциональные возможности, вследствие отсутствия возможности в процессе формирования основных профильных структур фрагментов рисунка гравюры формировать дополнительные микро- и наноструктуры (функционально являющиеся специальными, дополнительными, программно-организованными элементами защиты изделия от подделки), а также изменять форму профиля формируемых дискретных структур рисунка гравюры как до начала осуществления процесса резания, так и в процессе резания без прерывания технологического цикла обработки и без замены режущего инструмента.

Следует отметить, что точность обработки является наиболее важным критерием качества и защищенности, например, для металлографских печатных форм, используемых в процессе изготовления денежных знаков (банкнот) и иных ценных бумаг, поскольку за счет этого параметра обработки, как правило, обеспечиваются и дополнительные степени защиты от подделки упомянутых ценных изделий.

В основу заявленного изобретения была положена задача расширения функциональных возможностей программно-аппаратного комплекса путем модернизации его исполнительной системы за счет придания инструменту дополнительных степеней свободы относительного перемещения при повышении точности позиционирования инструмента перед началом обработки и точности его относительного перемещения в процессе обработки изделий путем редуцирования (преимущественно, уменьшения) величины перемещения режущей части (например, вершины инструмента) с заданным коэффициентом редукции относительно величины перемещения исполнительных звеньев средств относительного перемещения инструмента по дополнительным степеням свободы.

Указанный технический результат позволяет посредством заявленной исполнительной системы реализовать на программно-аппаратном комплексе возможность в процессе формирования основных профильных структур фрагментов рисунка гравюры также формировать дополнительные микро- и наноструктуры, функционально являющиеся специальными, дополнительными, программно-организованными элементами защиты изделия от подделки, которые могут быть выявлены как визуально, так и с помощью специальных средств детектирования, в зависимости от их геометрических параметров.

Кроме того, обеспечивается возможность изменять форму профиля формируемых дискретных профильных структур рисунка гравюры как до начала осуществления процесса резания, так и во время процесса резания без прерывания технологического цикла обработки и без замены режущего инструмента.

Поставленная задача решается посредством того, что в исполнительной системе программно-аппаратного комплекса для формирования резанием дискретных профильных структур рисунка гравюры в функциональном слое печатной формы, содержащей: средства позиционирования и главного формообразующего относительного перемещения инструмента, включающие координатно-организованную механическую структуру главного формообразующего перемещения инструмента относительно поверхности функционального слоя; а также систему числового программного управления средствами позиционирования и главного формообразующего перемещения инструмента, согласно изобретению средства позиционирования и главного формообразующего относительного перемещения инструмента дополнительно содержат, по меньшей мере, один, первый узел дополнительного перемещения инструмента, выполненный с возможностью осуществления поворота продольной оси инструментодержателя (функционально являющейся, в пределах технологического допуска, и осью инструмента) на заданный угол в, по меньшей мере, одной плоскости, который (т.е., первый узел) функционально является первым средством модуляции регламентированных главным формообразующим перемещением инструмента геометрических параметров профиля и формы в плане дискретных профильных структур, обеспечивающим возможность формирования интегрального формообразующего перемещение инструмента; при этом упомянутый первый узел оснащен в каждой плоскости поворота независимыми приводами перемещения, программно-организованными с возможностью осуществления первого дополнительного модулирующего перемещения с различными периодом цикла и амплитудой дифференциальных колебательных процессов инструментодержателя в совмещенных плоскостях поворота.

Оптимально, чтобы средства позиционирования и главного формообразующего перемещения инструмента дополнительно содержали, по меньшей мере, один, второй узел дополнительного перемещения инструмента, функционально являющийся вторым средством модуляции регламентированных упомянутым интегральным формообразующим перемещением инструмента геометрических параметров профиля и формы в плане дискретных профильных структур; упомянутый второй узел выполнен с возможностью осуществления поворота продольной оси инструментодержателя (совместно с инструментом) на заданный угол в, по меньшей мере, одной плоскости, совмещенной (в пределах технологического допуска) с плоскостью поворота оси инструментодержателя, обеспечиваемого первым узлом дополнительного перемещения; при этом второй узел дополнительного перемещения оснащен в каждой плоскости поворота независимыми приводами перемещения, программно-организованными с возможностью осуществления второго дополнительного модулирующего перемещения с различными периодом цикла и амплитудой дифференциальных колебательных процессов инструментодержателя (совместно с инструментом) по отношению к колебательным процессам, совершаемым посредством первого узла, в совмещенных плоскостях поворота.

Узлы дополнительного перемещения инструмента могут быть выполнены с возможностью осуществления циклического поворота оси инструментодержателя относительно:

- одного центра поворота, лежащего (в пределах технологического допуска) на оси инструментодержателя;

- одного центра поворота, совмещенного (в пределах технологического допуска) с вершиной инструмента;

- пространственно разнесенных центров поворота, лежащих (в пределах технологического допуска) на оси инструментодержателя;

- одного центра поворота, лежащего за пределами оси инструментодержателя;

- пространственно разнесенных центров поворота, лежащих за пределами оси инструмента.

Разумно первый и/или второй узлы дополнительного перемещения инструмента выполнять в виде плоских и/или пространственных шарнирных механизмов, кинематически связывающих инструментодержатель со шпиндельной бабкой станка, управление которыми осуществляется посредством программно-организованной системы независимых приводов электромеханического, и/или магнитомеханического, и/или электромагнитного типов.

Целесообразно узлы дополнительного перемещения инструмента, обеспечивающие дополнительные модулирующие перемещения с меньшими периодами циклов и амплитудой дифференциальных колебательных процессов инструмента, последовательно размещать в непосредственной близости к инструментодержателю.

Оптимально узлы дополнительного перемещения инструмента компоновать таким образом, что подвижное звено каждого последующего шарнирного узла функционально является базовым звеном предыдущего шарнирного узла, предназначенным для базирования на нем программно-организованного независимого привода перемещения подвижного звена этого шарнирного узла.

Координатно-организованную механическую структуру главного формообразующего перемещения инструмента целесообразно выполнять трехкоординатной с ортогональным расположением осей.

Средства позиционирования и главного формообразующего относительного перемещения инструмента могут дополнительно содержать узел вращательного движения инструментодержателя с независимым приводом.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками и связями между ними, идентичными всем существенным признакам заявленного технического решения, а выбранный из перечня выявленных аналогов прототип, как наиболее близкий по совокупности признаков аналог, позволил выявить совокупность существенных (по отношению к усматриваемому заявителем техническому результату) отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное техническое решение соответствует условию патентоспособности «новизна» по действующему законодателству.

Изобретение иллюстрируется чертежами.

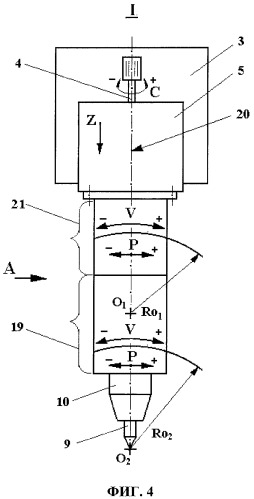

Фиг.1 - общий вид программно-аппаратного комплекса (вид спереди).

Фиг.2 - общий вид программно-аппаратного комплекса (вид слева по фиг.1).

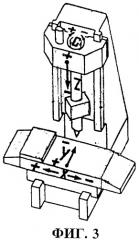

Фиг.3 - общий вид металлорежущего станка программно-аппаратного комплекса в аксонометрической проекции с привязкой перемещений кинематических узлов его исполнительной системы к системе координат XYZ и поворота инструмента (инструментодержателя) относительно его оси по координате С.

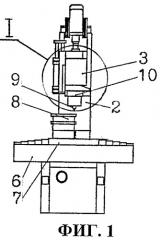

Фиг.4 - выноска I по фиг.1, иллюстрирующая кинематику первого и второго узлов дополнительного перемещения инструмента, обеспечивающих поворот оси инструмента в одной плоскости (по стрелкам V под действием усилия Р) вокруг центров поворота O1 и О2 (по дугам окружностей с радиусами Ro1 и Ro2 соответственно), один из которых (О2) совмещен с вершиной инструмента, а другой (O1) расположен на оси инструмента выше его вершины, а также во взаимно перпендикулярной плоскости вокруг центра поворота O1 (по дуге окружности с радиусом Ro1) также по стрелкам V под действием усилия Р (независимые приводы дополнительного перемещения инструмента условно не показаны).

Фиг 5 - вид А по фиг.4.

Фиг 6 - выноска I по фиг 1, иллюстрирующая кинематику первого и второго узлов дополнительного перемещения инструмента, обеспечивающих поворот оси инструмента в одной плоскости (по стрелкам V под действием усилия Р) вокруг пространственно разнесенных центров поворота О3 и О4 (по дугам окружностей с радиусами Ro3 и Ro4 соответственно), расположенных за пределами оси инструмента (независимые приводы дополнительного перемещения инструмента условно не показаны).

Фиг.7 - схема поворота оси инструмента относительно центра поворота O1 под действием одного из дополнительных узлов перемещения, графически иллюстрирующая редуцирование (уменьшение) величины перемещения L вершины инструмента (равно как и любой точки его режущей кромки) по отношению к величине L1 перемещения исполнительного элемента дополнительного узла перемещения.

Фиг 8 - пример изменения формы поперечного профиля формируемой дискретной профильной структуры посредством первого узла дополнительного перемещения инструмента при использовании резца с треугольной формой передней поверхности при повороте его оси на угол «α» в одной плоскости относительно центра поворота О2, совмещенного с вершиной передней поверхности инструмента.

Фиг.9 - пример изменения формы поперечного профиля формируемой дискретной профильной структуры посредством первого узла дополнительного перемещения инструмент при использовании резца с треугольной формой передней поверхности при повороте его оси на угол «α» в одной плоскости относительно центра поворота О1, расположенного на оси инструмента выше его вершины.

Фиг.10 - пример изменения формы поперечного профиля формируемой дискретной профильной структуры посредством первого узла дополнительного перемещения инструмента при использовании резца с трапецеидальной формой передней поверхности при повороте его оси на угол «α» в одной плоскости относительно центра поворота О1, расположенного на середине поперечной режущей кромки передней поверхности инструмента.

Фиг.11 - пример изменения формы поперечного профиля формируемой дискретной профильной структуры посредством первого узла дополнительного перемещения инструмента при использовании резца с трапецеидальной формой передней поверхности при повороте его оси на угол «α» в одной плоскости относительно центра поворота О2, расположенного на оси инструмента выше поперечной режущей кромки передней поверхности инструмента.

Фиг.12 - пример изменения формы продольного профиля и формы в плане формируемой дискретной профильной структуры посредством первого узла дополнительного перемещения инструмента при повороте его оси на угол «α» в одной плоскости относительно центра поворота О1, лежащего на оси инструмента выше его вершины.

Фиг.13 - общая схема оптико-электронной измерительной системы.

Фиг.14 - пример реализации интегрального формообразующего перемещения инструмента посредством модуляции траектории главного формообразующего перемещения посредством двух дополнительных модулирующих перемещений (интерпретированный методом компьютерной графики в соответствии с заданными функциями траекторий соответствующих перемещений).

Конструктивные элементы, узлы, механизмы и системы программно-аппаратного комплекса с заявленной исполнительной системой на чертежах и далее по тексту описания обозначены следующими позициями.

1 - станина;

2 - стойка (вертикальная);

3 - бабка (шпиндельная);

4 - шпиндель;

5 - гильза (шпинделя 4);

6 - салазки;

7 - стол (основной);

8 - устройство (для позиционирования обрабатываемого изделия);

9 - инструмент (режущий);

10 - инструментодержатель;

11 - монитор;

12 - компьютер (управляющий);

13 - микроскоп (телевизионный компьютерный);

14 - ось (объектива 15);

15 - объектив (микроскопа 13);

16 - экран (оптико-электронной измерительной системы);

17 - осветитель;

18 - осветитель;

19 - узел (первый, дополнительного перемещения инструмента 9);

20 - ось (инструмента 9);

21 - узел (второй, дополнительного перемещения инструмента 9);

22 - заготовка;

23 - экран (отражающий);

24 - камера (телевизионная);

25 - кольца (удлинительные);

26 - стойка;

27 - стойка;

28 - фиксатор;

29 - стойка.

Исполнительная система программно-аппаратного комплекса для формирования резанием дискретных профильных структур рисунка гравюры в функциональном слое печатной формы, содержит средства позиционирования и главного формообразующего относительного перемещения инструмента 9, включающие координатно-организованную механическую структуру главного формообразующего перемещения инструмента 9 относительно поверхности функционального слоя. Кроме того, исполнительная система оснащена системой числового программного управления (ЧПУ) упомянутой исполнительной системой позиционирования и относительного перемещения инструмента (например, типа CNC модели Sinumerik 840Di) и системой подготовки управляющих программ к исполнению на ЧПУ на базе Intel-совместимого персонального управляющего компьютера 12.

Прецизионный металлорежущий станок программно-аппаратного комплекса, предназначенный для использования заявленной исполнительной системы содержит:

- станину 1 с вертикальной стойкой 2;

- размещенную на стойке 2 шпиндельную бабку 3 с вращающимся (по координате С в плоскости ХУ относительно оси Z базовой системы XYZ отсчета станка) шпинделем 4 со средством для крепления инструмента 9 (т.е., инструментодержателем 10), который (т.е., шпиндель 4) размещен в гильзе 5, кинематически связанной со шпиндельной бабкой 3 посредством шарико-винтового механизма (в виде шарико-винтовой пары) с возможностью возвратно-поступательного перемещения относительно оси Z;

- салазки 6, установленные на станине 1 в горизонтальных направляющих с возможностью возвратно-поступательного перемещения по оси У посредством шарико-винтового механизма (в виде шарико-винтовой пары);

- основной стол 7, установленный на салазках 6 в горизонтальных направляющих с возможностью возвратно-поступательного перемещения по оси X посредством шарико-винтового механизма (в виде шарико-винтовой пары);

- позиционирующее устройство 8 для пространственной ориентации обрабатываемой заготовки 22 относительно плоскости ХУ, стационарно закрепленное относительно установочной поверхности основного стола 7;

- автономные средства привода вышеупомянутых шарико-винтовых механизмов;

- оптико-электронную измерительную систему для контроля и коррекции положения вершины и/или режущей кромки инструмента 9 относительно базовой системы XYZ отсчета станка, установленную на основном столе 7 с возможностью визуализации режущей части инструмента 9 на экране монитора 11 управляющего компьютера 12 системы числового программного управления (ЧПУ) и коррекции ее положения посредством исходных управляющих программ;

- средства оцифровки рабочей поверхности функционального слоя заготовки, выполненные с возможностью передачи результатов оцифровки в память управляющего компьютера 12 системы ЧПУ для обеспечения коррекции исходных управляющих программ.

В качестве автономных средств привода вышеупомянутых шарико-винтовых механизмов могут быть использованы, например, электродвигатели модели Siemens IFK60G0-6AFN-IAA0.

Совершенно очевидно, что шпиндельная бабка 3 с ее вышеперечисленными кинематическими узлами, а также салазки 6, основной стол 7, позиционирующее устройство 8, автономные средства привода шарико-винтовых механизмов, оптико-электронная измерительная система, средства оцифровки рабочей поверхности функционального слоя заготовки 22 заявленного программно-аппаратного гравировального комплекса функционально входят в заявленную исполнительную систему позиционирования и относительного рабочего перемещения инструмента 9, включающую координатно-организованную механическую структуру главного формообразующего перемещения инструмента 9 относительно поверхности функционального слоя (т.е., систему перемещения относительно координатных осей X, Y, Z), которая (т.е., исполнительная система позиционирования и относительного перемещения инструмента) в технологическом режиме программно-организована и функционирует посредством системы числового программного управления (ЧПУ), связанной посредством пульта управления с процессором управляющего компьютера 12.

Оптико-электронная измерительная система может включать, например, один телевизионный компьютерный микроскоп 13, который стационарно закреплен на основном столе 7 станка таким образом, что главная оптическая ось 14 его объектива 15 ориентирована по направления возвратно-поступательного перемещения основного стола 7 и координатно-адаптирована с нулевой точкой базовой системы XYZ отсчета станка и нулевой точкой исходных управляющих программ.

Оптико-электронная измерительная система может быть оснащена экраном 16, расположенным в поле зрения объектива 15 телевизионного компьютерного микроскопа 13 позади зоны ввода инструмента 9 в это поле, а также двумя осветителями 17 и 18, один из которых (осветитель 17) установлен с возможностью осуществления подсветки экрана 16, а другой (осветитель 18) - передней поверхности режущей части инструмента 9.

Станок также может быть оснащен пневмооборудованием, включающим форсунку (установленную с возможностью обдува зоны резания с целью удаления продуктов резания в виде микростружки) и вытяжное устройство, размещенное оппозитно форсунке с возможностью отсоса удаляемых продуктов резания из зоны обработки.

Станок может быть создан на базе координатно-расточного станка модели 2431СФ10 с использованием его основных корпусных деталей (станина, салазки, стол, стойка, корпус шпиндельной бабки) с их доработкой и оснащением дополнительными функциональными узлами и системами.

Отличительные особенности заявленной исполнительной системы программно-аппаратного комплекса заключаются в следующем.

Средства позиционирования и главного формообразующего относительного перемещения инструмента 9 заявленной исполнительной системы дополнительно содержат, по меньшей мере, один, первый узел 19 дополнительного перемещения инструмента 9. Данный узел 19 выполнен с возможностью осуществления поворота по стрелке V продольной оси инструментодержателя 10 (функционально являющейся, в пределах технологического допуска, и осью 20 инструмента) на заданный угол «α» в, по меньшей мере, одной плоскости. Узел 19 функционально является первым средством модуляции регламентированных главным формообразующим перемещением инструмента 9 геометрических параметров профиля и формы в плане дискретных профильных структур, обеспечивающим возможность формирования интегрального формообразующего перемещение инструмента 9. Упомянутый первый узел 19 оснащен в каждой плоскости поворота независимыми приводами перемещения (условно не показаны, поскольку они широко известны из уровня техники и не являются объектами защиты в рамках настоящей заявки). Независимые приводы перемещения программно организованы с возможностью осуществления первого дополнительного модулирующего перемещения с различными периодом цикла и амплитудой дифференциальных колебательных процессов инструментодержателя 10 в совмещенных плоскостях поворота.

То есть, узел 19 обеспечивает инструменту 9 дополнительные степени свободы относительного перемещения в пространстве с реализацией возможности повышения точности позиционирования инструмента 9 перед началом обработки и точности его относительного перемещения в процессе обработки изделий путем редуцирования (уменьшения на порядок и более) величины перемещения режущей части (например, вершины инструмента 9) с заданным коэффициентом редукции относительно величины перемещения исполнительных звеньев автономных средств, обеспечивающих относительное перемещение инструмента 9 по дополнительным степеням свободы.

Совершенно очевидно, что за счет эффекта редуцирования (в частности, в сторону уменьшения перемещения режущей части инструмента 9) уменьшается и погрешность по точности (дискретности шага) перемещения пропорционально величине коэффициента редукции. А это позволяет для осуществления перемещения режущей части инструмента 9 с микро- или нанометрической точностью использовать широко известные из уровня техники автономные средства перемещения с дискретностью шага в миллиметровом или микрометрическом диапазоне соответственно.

Кроме того, дополнительные степени свободы перемещения в пространстве инструмент 9 позволяют обеспечить (в процессе формирования основных профильных структур фрагментов рисунка гравюры) модуляцию траектории главного формообразующего перемещения инструмента 9. То есть, обеспечивается возможность одновременно с формированием основных профильных структур также формировать дополнительные микро- и наноструктуры, функционально являющиеся специальными, дополнительными, программно-организованными элементами защиты изделия от подделки, которые могут быть выявлены как визуально, так и с помощью специальных средств детектирования, в зависимости от их геометрических параметров.

Следует также отметить, что в заявленном комплексе (за счет придания инструменту 9 дополнительных степеней свободы перемещения в пространстве) обеспечивается возможность изменять форму профиля основных дискретных профильных структур рисунка гравюры как до начала осуществления процесса резания, так и в процессе резания без прерывания технологического цикла обработки и без замены режущего инструмента 9.

Оптимально, чтобы средства позиционирования и главного формообразующего перемещения инструмента дополнительно содержали, по меньшей мере, один, второй узел 21 дополнительного перемещения инструмента 9, функционально являющийся вторым средством модуляции регламентированных упомянутым интегральным формообразующим перемещением инструмента 9 геометрических параметров профиля и формы в плане дискретных профильных структур. Упомянутый второй узел 21 выполнен с возможностью осуществления поворота продольной оси инструментодержателя 10 (совместно с инструментом 9) на заданный угол «α» в, по меньшей мере, одной плоскости, совмещенной (в пределах технологического допуска) с плоскостью поворота оси инструментодержателя 10, обеспечиваемого первым узлом 19 дополнительного перемещения. При этом второй узел 21 дополнительного перемещения оснащен в каждой плоскости поворота независимыми приводами перемещения, программно-организованными с возможностью осуществления второго дополнительного модулирующего перемещения с различными периодом цикла и амплитудой дифференциальных колебательных процессов инструментодержателя 10 (совместно с инструментом 9) по отношению к колебательным процессам, совершаемым посредством первого узла 19, в совмещенных плоскостях поворота.

Такое конструктивное выполнение исполнительной системы еще в большей степени расширяет функционально-технологические возможности программно-аппаратного комплекса с использованием заявленной исполнительной системы по тем же (вышераскрытым) технологическим параметрам, что и посредством первого узла 19 дополнительного относительного перемещения инструмента 9.

Узлы 19 и 21 дополнительного перемещения инструмента 9 могут быть выполнены с возможностью осуществления циклического поворота оси инструментодержателя 10 относительно:

- одного центра O1 поворота, лежащего (в пределах технологического допуска) на оси инструментодержателя 10;

- одного центра О2 поворота, совмещенного (в пределах технологического допуска) с вершиной инструмента 9;

- пространственно разнесенных центров O1 и О2 поворота, лежащих (в пределах технологического допуска) на оси инструментодержателя 10;

- одного центра О3 поворота, лежащего за пределами оси инструментодержателя 10;

- пространственно разнесенных центров О3 и О4 поворота, лежащих за пределами оси инструментодержателя 10 (инструмента 9).

Разумно первый и/или второй узлы 19 и 21 дополнительного перемещения инструмента 9 выполнять в виде плоских и/или пространственных шарнирных механизмов, кинематически связывающих инструментодержатель 10 со шпиндельной бабкой 3 станка, управление которыми осуществляется посредством программно-организованной системы независимых приводов электромеханического, и/или магнитомеханического, и/или электромагнитного типов.

Целесообразно узлы 19 или 21 дополнительного перемещения инструмента 9, обеспечивающие дополнительные модулирующие перемещения с меньшими периодами циклов и амплитудой дифференциальных колебательных процессов инструмента 9, последовательно размещать в непосредственной близости к инструментодержателю 10.

Это позволяет снизить инерционные показатели высокочастотных узлов 19 или 21 дополнительного перемещения и, как следствие, использовать для их перемещения независимые приводы относительно небольшой мощности.

Оптимально узлы 19 и 21 дополнительного перемещения инструмента 9 компоновать таким образом, чтобы подвижное звено каждого последующего шарнирного узла 21 функционально являлось бы базовым звеном предыдущего шарнирного узла 19, предназначенным для базирования на нем программно-организованного независимого привода перемещения подвижного звена этого шарнирного узла 19.

Данная конструктивная особенность позволяет уменьшить массогабаритные показатели системы узлов 19 и 21 и, как следствие, оптимизировать их инерционные свойства.

Координатно-организованную механическую структуру главного формообразующего перемещения инструмента 9 целесообразно выполнять трехкоординатной с ортогональным расположением осей.

Средства позиционирования и главного формообразующего относительного перемещения инструмента 9 могут дополнительно содержать узел вращательного движение инструментодержателя 10 с независимым приводом.

Техническая сущность подготовки к работе и работы программно-аппаратного комплекса с заявленной исполнительной системой заключается в следующем.

Перед формированием реперной координатной системы X1Y1Z1 осуществляют коррекцию исходных управляющих программ системы ЧПУ (например, типа CNC модели Sinumerik 840Di) на отклонение от плоскостности рабочей поверхности функционального слоя заготовки 27. При этом заготовку 22 предварительно закрепляют на установочной поверхности позиционирующего устройства 8 для пространственной ориентации и ориентируют вдоль плоскости ХУ ортогональной координатной системы XYZ отсчета станка (т.е., осуществляют предварительное позиционирование).

Предварительное позиционирование закрепленной заготовки 27 посредством устройства 8 для пространственной ориентации перед оцифровкой осуществляют посредством определения и регистрации соответствующими средствами измерения значений координат «z», по меньшей мере, трех, не лежащих на одной прямой, точек рабочей поверхности функционального слоя заготовки 22 и последующего выравнивания в диапазоне допустимых отклонений величин этих значений посредством периферийных регулировочных узлов устройства 8 для пространственной ориентации заготовки 22.

Для осуществления упомянутой коррекции исходных управляющих программ производят оцифровку по координатам «z» множества (расположенных с заданным шагом) точек рабочей поверхности функционального слоя заготовки 22 на участке оцифровки, форма и площадь которого регламентируется формой и площадью формируемого на этой поверхности рисунка гравюры. Оцифровку начинают с наиболее удаленной от центра участка оцифровки точки и продолжают посредством сканирования участка оцифровки средствами измерения с обеспечением регистрации значений координаты «z» в каждой точке оцифровки и автоматической коррекции управляющих программ ЧПУ по результатам оцифровки.

Оцифровка рабочей поверхности функционального слоя заготовки 22 является технологической операцией, необходимой для корректного формирования рисунка гравюры на этой поверхности. Как правило, поверхность заготовки 22 имеет плав