Способ и устройство для получения формованного продукта

Иллюстрации

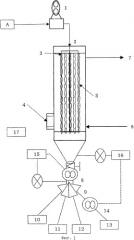

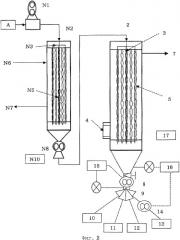

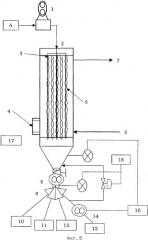

Показать всеИзобретение относится к вариантам способа получения формованного продукта и к вариантам устройств для получения формованного продукта. Первый вариант способа заключается в том, что форполимер в расплавленном состоянии непрерывно подают из канала подведения форполимера в реактор полимеризации. Далее проводят разгрузку форполимера из отверстий пористой пластины и полимеризуют его реакцией поликонденсации в расплаве во время сброса при пониженном давлении на подложку. Полученную смолу в расплавленном состоянии без отверждения переносят, по меньшей мере, в одну формовочную машину. Давление переноса в формовочную машину регулируется таким образом, что давление поддерживается на произвольном уровне от 0,1 до 100 МПа (абсолютное давление). Давление поддерживается путем (I) регулирования отводимого количества из отгружающего насоса реактора полимеризации на уровне 1-100 от величины потока питания форполимера и путем (II) возвращения смолы, отгружаемой из отгружающего насоса на дно реактора полимеризации, состоящего из трубопровода, присоединенного к отводимому потоку из отгружающего насоса реактора полимеризации и дну реактора полимеризации, и системы измерения давления на выходе и регулирования степени открытия вентиля возврата полимера или вентиля обратного давления, установленного на трубопроводе. Смола, полимеризованная реакцией поликонденсации в расплаве, представляет собой полимер, выбранный из группы, состоящей из алифатических полиэфиров, алифатических полиамидов, алифатических поликарбонатов, алифатических ароматических полиэфиров, алифатических ароматических полиамидов, алифатических ароматических поликарбонатов, ароматических полиэфиров и ароматических полиамидов. По второму варианту способа отгрузку расплавленной смолы из реактора полимеризации осуществляют с использованием, по меньшей мере, двух отгружающих насосов, а перенос смолы осуществляют, по меньшей мере, в две формовочные машины и/или гранулирующие машины. Устройство для получения формованного продукта по первому варианту включает канал подведения форполимера в реактор полимеризации, имеющий дно и подложку, пористую пластину с отверстиями, отгружающий насос, трубопровод, присоединенный к отводимому потоку из отгружающего насоса, систему измерения давления на выходе, вентиль возврата полимера или вентиль обратного давления, установленного на трубопроводе, и формовочную машину. Устройство для получения формованного продукта по второму варианту включает канал подведения форполимера в реактор полимеризации, имеющий дно и подложку, пористую пластину с отверстиями, по меньшей мере, два отгружающих насоса, трубопровод, присоединенный к отводимому потоку из отгружающего насоса, систему измерения давления на выходе, вентиль возврата полимера или вентиль обратного давления, установленного на трубопроводе, и, по меньшей мере, две формовочные машины и/или гранулирующие машины. Изобретение позволяет получить высококачественный формованный продукт с высоким выходом, хорошим цветом и низким содержанием побочных продуктов. 4 н. и 15 з.п. ф-лы, 15 табл., 11 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения формованного продукта, состоящего из смолы, полимеризованной реакцией поликонденсации в расплаве.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Известно, что различные поликонденсационные полимеры, представленные полиэфирной смолой, такой как полиэтилентерефталат (в дальнейшем "ПЭТ") обладают такими характеристиками, как превосходные тепловые и механические свойства и, недавно, также как экологически приемлемый повторно используемый материал и широко применяются в качестве волокон, магнитных лент, упаковочных пленок, полотен или продуктов, получаемых методом литья под давлением, для различных применений или заготовок в производстве емкостей для напитков.

В частности, быстро возрастает производство полого продукта, полученного выдувным формованием заготовки, имеющего превосходные характеристики, такие как небольшая масса, устойчивость к удару и прозрачность, наряду с пригодностью к переработке для вторичного использования, которая требуется для контейнеров для различных напитков, таких как газированный напиток или сок, чай и минеральная вода, или жидких специй, таких как соевый соус, фруктовое пюре и салатное масло, косметического и жидкого моющего средства и ожидается, что такие продажи далее будут расширяться в будущем.

Этим контейнерам требуется не только иметь превосходную прочность, устойчивость к удару и прозрачность, но также не воздействовать на вкус содержимого. Таким образом, для применяемого поликонденсационного полимера требуются высокая степень полимеризации, отсутствие окрашивания и высокое качество с низким содержанием примеси, образуемой путем термического разложения, например, ацетальдегида. Кроме того, для такого поликонденсационного полимера требуется строго промышленно стабильное получение, с хорошей продуктивностью и с низкой ценой.

В случае полого продукта, полученного из полиэтилентерефталатной смолы, заготовку получают выдувным формованием гранул смолы, полученных путем твердофазной полимеризации, дающей низкое окрашивание и небольшое содержание ацетальдегида; однако, недавно в качестве низкозатратного способа получения был предложен способ для получения заготовки путем перекачивания полиэтилентерефталатной смолы, получаемой путем непрерывной полимеризации в расплаве, в заготовочную формовочную машину в расплавленном состоянии, как оно есть (см., например, патенты 1-16).

Для получения формованного продукта со стабильным качеством необходимо регулировать качество и количество расплавленной смолы, перекачиваемой в формовочную машину с постоянной скоростью. Однако способы, предложенные до настоящего времени, не являются легкими для стабильного поддержания качества формованного продукта, так как поликонденсированная смола, представленная полиэтилентерефталатной смолой, при длительном периоде пребывания в расплавленном состоянии приводит к реакции термического разложения, что приводит к проблемам пониженного качества, таким как, в зависимости от времени пребывания, накопление продукта разложения, такого как ацетальдегид, уменьшению молекулярной массы и окрашиванию. В добавление к вышесказанному, молекулярная масса может уменьшаться во время перекачивания смолы, отгружаемой из реактора полимеризации в формовочную машину, что может приводить к варьированию вязкости расплава и, таким образом, перекачанного количества. Количество, перекачанное в формовочную машину, может также изменяться при варьировании вязкости расплава смолы, отгружаемой из реактора полимеризации, путем предварительного изменения в системе полимеризации.

Способы, предлагаемые обычно, имеют также затруднение при приведении в соответствие "скорости получения смолы" в реакторе полимеризации в расплаве и "скорости формования смолы" в формовочной машине. Например, когда формовочная машина ломается или формовочную машину останавливают для удаления олигомера, и подобных налипаний на пресс-форму, "скорость формования смолы" в формовочной машине ниже "скорости получения смолы" в реакторе полимеризации в расплаве. Наоборот, "скорость получения смолы" в реакторе полимеризации в расплаве может быть ниже "скорости формования смолы" в формовочной машине, когда реакция в системе полимеризации глохнет. Как описано выше, взаимное варьирование "скорости получения смолы" и "скорости формования смолы" приводит к варьированию качества смолы благодаря изменению времени пребывания смолы в расплаве во входящем потоке большем, чем у формовочной машины.

Кроме того, машина для литья под давлением, такая как заготовочная формовочная машина, имеет ту проблему, что поток расплавленной смолы поступает из реактора полимеризации в расплаве прерывисто из-за многократного формования доз смолы и циклу литья, который всегда вызывает варьирование времени пребывания смолы в расплаве.

Патент 2 впервые описывает компенсационный способ для прерывистого потока в машину для литья под давлением путем открытия канала питания формовочной машины в определенной последовательности для достижения по существу постоянного потока материала во время формования с применением множественных формовочных машин в практическом способе получения вышеописанного формованного продукта; однако, этот патент не предусматривает варьирования качества или вязкости расплава смолы, подаваемой в формовочную машину. Как описано выше, обоюдное варьирование "скорости получения смолы" и "скорости формования смолы" приводит к варьированию качества смолы. Этот способ также имеет проблему образования большого количества дефектных продуктов или потерь до того момента, как качество формованного продукта стабильно восстанавливается после возникновения одной аварии, так как требуется усложненная система или последовательность замены.

Патенты 4, 6, 7, 9, 10 и 14 впервые описывают способ для перевода альдегида, который образуется и аккумулируется в смоле в течение пребывания полимера в расплаве при полимеризации в расплаве до охлаждения и отверждения после полимеризации в расплаве и перекачивания в формовочную машину, в безвредную форму путем добавления поглотителя ацетальдегида. Однако это не эффективно в отношении проблемы уменьшения молекулярной массы смолы, хотя может быть применено в качестве мер к ацетальдегиду в случае варьирования качества смолы и перекачиваемого количества смолы, подводимой в формовочную машину и, также, обоюдного варьирования "скорости получения смолы" и "скорости формования смолы". Кроме того, существует также проблема ухудшения цветового тона смолы под действием самого поглотителя ацетальдегида.

Другие патенты среди патентов 1-16 не предлагают технологии для полного исключения изменения качества формованного продукта в случае вариаций качества и перекачиваемого количества смолы, подводимой в формовочную машину, и также обоюдного варьирования "скорости получения смолы" и "скорости формования смолы".

[Патент 1] JP № 3345250

[Патент 2] JP-A-11-508836

[Патент 3] JP-A-11-511187

[Патент 4] USP № 5656221

[Патент 5] JP-A-2000-506199

[Патент 6] JP-A-2002-514239

[Патент 7] JP-A-2001-516297

[Патент 8] WO 98/41559

[Патент 9] JP-A-2001-516389

[Патент 10] JP-A-2001-517164

[Патент 11] JP-A-2000-117819

[Патент 12] WO 2004/24577

[Патент 13] US-A-2005-29712

[Патент 14] DE-A-10356298

[Патент 15] JP-A-2005-171081

[Патент 16] JP-A-2005-193379

ПЕРЕЧЕНЬ ЗАДАЧ, РЕШЕННЫХ В ИЗОБРЕТЕНИИ

Задача настоящего изобретения состоит в создании технологии, при помощи которой можно получать формованный продукт с стабильным качеством и массой в течение периода действия. Технология представляет собой способ получения высококачественного формованного продукта с низкой ценой путем перекачивания смолы, непрерывно полимеризуемой реакцией поликонденсации в расплаве, в котором легко регулируются качество и величина потока питания расплавленной смолы, подводимой в формовочную машину, и они легко регулируются также даже в случае обоюдного варьирования "скорости получения смолы" и "скорости формования смолы" в расплавленном состоянии, как оно есть.

Авторы интенсивно изучали пути для решения вышеописанных задач и нашли, что поликонденсация в расплаве возможна при низкой температуре, никогда не достигаемой в общеизвестном устройстве полимеризации, в способе получения формованного продукта, характеризуемом непрерывной полимеризацией смолы реакцией поликонденсации в расплаве, перекачиванием полимеризованной смолы в расплавленном состоянии в по меньшей мере одну формовочную машину, и формование расплава. А именно, путем применения реактора полимеризации, основанном на новом принципе, форполимер непрерывно подводится в расплавленном состояния от канала подведения форполимера в реактор полимеризации, отгружается из отверстий пористой пластины с последующей полимеризацией во время сброса при пониженном давлении на подложку.

В результате, благодаря небольшому варьированию качества и вязкости расплава расплавленной смолы, подводимой в формовочную машину, величина потока питания и качество смолы, подводимой в формовочную машину, могут сохраняться постоянными путем регулирования давления переноса в формовочную машину, с тем, чтобы поддерживать на произвольном уровне давление от 0,1 до 100 МПа (абсолютное давление) и, также, время пребывания расплава при перекачивании смолы может быть сокращено путем проектирования меньшего объема переносящего трубопровода (диаметр трубопровода) для расплавленной смолы. Согласно настоящему изобретению проблема прерывистого потока в формовочную машину может быть решена без сложной системы или последовательности переключения; и качество смолы и величина потока питания могут быть нормированы также при использовании множества формовочных машин.

Вследствие возможности проведения поликонденсации в расплаве при низкой температуре, что обеспечивает незначительное варьирование качества и вязкости расплава расплавленной смолы, подводимой в формовочную машину, качество смолы и величина потока питания к множественным формовочным машинам и/или гранулирующим машинам могут быть стабильно установлены также путем применения способа питания смолой к каждой отдельной формовочной машине и/или гранулирующей машине путем установки по меньшей мере двух отгружающих насосов на реакторе полимеризации по настоящему изобретению.

Кроме того, было найдено, что путем установки перекачивающего насоса, связанного с гранулирующей машиной и/или добавочно выпускным соплом в формовочной машине, на дне упомянутого реактора полимеризации или после отгружающего насоса упомянутого реактора полимеризации для контроля выхода упомянутого перекачивающего насоса, основанном на определении уровня на дне реактора полимеризации, и таким образом, удержания постоянным времени пребывания полимера на дне реактора полимеризации в расплаве, возможно избежать варьирования времени пребывания полимера в расплаве на дне реактора полимеризации даже в случае обоюдного варьирования "скорости получения смолы" и "скорости формования смолы", и, в течение периода действия может быть получен формованный продукт со стабильным качеством и массой.

Основываясь на этих находках, авторы создали настоящее изобретение.

Таким образом, настоящее изобретение включает в себя следующие аспекты:

1. Способ получения формованного продукта, состоящего из смолы, полимеризованной реакцией поликонденсации в расплаве, включающий непрерывное подведение форполимера в расплавленном состоянии из канала подведения форполимера в реактор полимеризации, разгрузку из отверстий пористой пластины, с последующей полимеризацией во время сброса при пониженном давлении на подложку и формование путем перекачивания в по меньшей мере одну формовочную машину в расплавленном состоянии без отверждения, где давление переноса в упомянутую формовочную машину регулируется таким образом, что давление поддерживается на произвольном уровне от 0,1 до 100 МПа (абсолютное давление).

2. Способ получения согласно п.1, в котором давление переноса в формовочную машину регулируется таким образом, что давление поддерживается на произвольном уровне от 0,1 до 100 МПа (абсолютное давление) путем регулирования отводимого количества из отгружающего насоса упомянутого реактора полимеризации.

3. Способ получения согласно п.1, в котором давление переноса в формовочную машину регулируется таким образом, что давление поддерживается на произвольном уровне от 0,1 до 100 МПа (абсолютное давление) путем:

(I) регулирования отводимого количества из отгружающего насоса упомянутого реактора полимеризации на уровне 1-100 от величины потока питания форполимера; и путем

(II) системы возвращения смолы, отгружаемой из отгружающего насоса на дно упомянутого реактора полимеризации, состоящей из трубопровода, присоединенного к отводимому потоку отгружающего насоса упомянутого реактора полимеризации и дну упомянутого реактора полимеризации и системы измерения давления на выходе и контроля степени открытия вентиля возврата полимера или вентиля противодавления, установленного на упомянутом трубопроводе.

4. Способ получения согласно пп.1-3, в котором давление переноса в формовочную машину составляет от 0,1 до 100 МПа и регулируется для поддержания уровня, не выходящего за пределы ±80% от установленного давления.

5. Способ получения согласно любому из пп.1-4, в котором полимер перекачивается в гранулирующую машину и/или выпускное сопло, так что время пребывания полимера в расплаве на дне регулируется в пределах 0,1-120 минут путем установки на дно упомянутого реактора полимеризации, или после отгружающего насоса упомянутого реактора полимеризации, перекачивающего насоса, связанного с гранулирующей машиной и/или дополнительно выпускным соплом в формовочной машине.

6. Способ получения формованного продукта, состоящего из смолы, полимеризованной реакцией поликонденсации в расплаве, включающий в себя постоянное подведение форполимера в расплавленном состоянии из канала подведения форполимера в реактор полимеризации, разгрузку из отверстий пористой пластины, полимеризацию во время сброса на подложку при пониженном давлении, отгрузку упомянутой смолы из по меньшей мере двух отгружающих насосов упомянутого реактора полимеризации, с последующим формованием путем перекачивания в по меньшей мере две формовочные машины и/или гранулирующие машины в расплавленном состоянии без отверждения.

7. Способ получения согласно п.6, в котором по меньшей мере одна формовочная машина и/или гранулирующая машина связаны с каждым из отгружающих насосов упомянутого реактора полимеризации.

8. Способ получения согласно любому из пп.1-7, в котором по меньшей мере часть поликонденсационного полимера, полученного путем упомянутой реакции поликонденсации в расплаве в количестве большем, чем количество, применяемое при формовании или гранулировании, возвращается для рециркуляции на произвольную стадию среди стадий получения упомянутого поликонденсационного полимера.

9. Способ получения формованного продукта согласно любому из пп.1-8, в котором упомянутый форполимер вводится в реакцию с произвольным количеством регулятора молекулярной массы на произвольной стадии до подведения в упомянутый реактор полимеризации.

10. Способ получения формованного продукта согласно любому из пп.1-9, в котором упомянутый формованный продукт представляет собой по меньшей мере один вид, выбранный из заготовки для формования бутылки, пленки, полотен, контейнеров и волокон.

11. Способ получения согласно любому из пп.1-10, в котором смола, полимеризованная путем упомянутой реакции поликонденсации в расплаве, представляет собой полиэфирную смолу.

12. Устройство для получения формованного продукта, состоящее из смолы, полимеризованной реакцией поликонденсации в расплаве, включающее постоянное подведение форполимера в расплавленном состоянии из канала подведения форполимера в реактор полимеризации, разгрузку из отверстий пористой пластины, с последующей полимеризацией во время сброса на подложку при пониженном давлении и формование путем перекачивания в по меньшей мере одну формовочную машину в расплавленном состоянии без отверждения, где давление переноса в упомянутую формовочную машину регулируется таким образом, что давление поддерживается от 0,1 до 100 МПа (абсолютное давление).

13. Устройство согласно п.12, в котором давление переноса в формовочную машину регулируется таким образом, что давление поддерживается от 0,1 до 100 МПа (абсолютное давление) путем регулирования отводимого количества из отгружающего насоса упомянутого реактора полимеризации.

14. Устройство согласно п.12, в котором давление переноса в формовочную машину регулируется таким образом, что давление поддерживается от 0,1 до 100 МПа (абсолютное давление) путем:

(I) регулирования отводимого количества из отгружающего насоса упомянутого реактора полимеризации на уровне 1-100 от величины потока питания форполимера и

(II) системы возвращения смолы, отгружаемой из отгружающего насоса на дно упомянутого реактора полимеризации, состоящей из трубопровода, присоединенного к отводимому потоку отгружающего насоса упомянутого реактора полимеризации и дну упомянутого реактора полимеризации и системы измерения давления на выходе и контроля степени открытия вентиля возврата полимера или вентиля противодавления, установленного на упомянутом трубопроводе.

15. Устройство согласно любому из пп.12-14, в котором полимер перекачивают в гранулирующую машину и/или выпускное сопло, так что время пребывания полимера в расплаве регулируется на уровне от 0,1 до 120 минут путем установки на дно упомянутого реактора полимеризации, или после отгружающего насоса упомянутого реактора полимеризации, перекачивающего насоса, связанного с гранулирующей машиной и/или дополнительно выпускным соплом в формовочной машине

16. Устройство для получения формованного продукта, состоящего из смолы, полимеризованной реакцией поликонденсации в расплаве, в котором форполимер непрерывно подводится в расплавленном состоянии из канала подведения форполимера в реактор полимеризации, разгружается из отверстий пористой пластины, полимеризуется во время сброса на подложку при пониженном давлении, и смола отгружается из по меньшей мере двух отгружающих насосов упомянутого реактора полимеризации, затем формуется путем перекачивания в по меньшей мере две формовочные машины и/или гранулирующие машины в расплавленном состоянии без отверждения.

Путем применения способа получения по настоящему изобретению в способе получения высококачественного формованного продукта с низкой себестоимостью посредством перекачивания в расплавленном состоянии, как она есть, смолы, непрерывно полимеризуемой реакцией поликонденсации в расплаве, можно легко и стабильно поддерживать качество и величину потока питания расплавленной смолы, подводимой в формовочную машину, и, также, их легко регулировать даже в случае обоюдного варьирования "скорости получения смолы" и "скорости формования смолы"; и в течение периода действия может быть получен формованный продукт со стабильным качеством и массой.

ОПИСАНИЕ НАИЛУЧШЕГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Так как настоящее изобретение использует реактор полимеризации, основанный на новом принципе, ниже специально объяснены, в указанном порядке, (a) принцип способа полимеризации, (b) поликонденсационный полимер, (c) реактор полимеризации, (d) способ полимеризации и (e) способ формования.

(a) Принцип способа полимеризации:

Способ полимеризации по настоящему изобретению представляет собой способ, осуществляемый путем подведения смолы форполимера, которая может быть полимеризована путем реакции поликонденсации в расплаве, в расплавленном состоянии из канала подведения форполимера в реактор полимеризации, разгрузки из отверстий пористой пластины и сброса под действием гравитации на подложку при пониженном давлении или в атмосфере инертного газа при пониженном давлении.

Как описано ниже, путем удовлетворения приемлемых условий в отношении характеристик форполимера, структуры реактора полимеризации и способа полимеризации при сбросе на подложку форполимер может содержать большое количество пены и скатываться вниз в реакторе полимеризации в виде шароподобных (массивных) структур из смолы по мере прохождения полимеризации.

Это вызывает значительное увеличение в области контакта между смолой и паровой фазой, эффект перемешивания смолы и эффективного удаления из форполимера побочного продукта реакции поликонденсации (этиленгликоля в случае полиэтилентерефталата) или примеси, образующейся путем термического разложения в течение полимеризации (ацетальдегид в случае полиэтилентерефталата).

Таким образом, способ полимеризации по настоящему изобретению имеет преимущество впечатляюще более высокой скорости полимеризации по сравнению с традиционной технологией полимеризацией в расплаве; а также получения смолы, имеющей очень небольшой остаток примеси и высокое качество при низкой температуре, которая никогда не достигается в общеизвестном устройстве полимеризации.

(b) Поликонденсационный полимер:

"Смола, которая может быть полимеризована путем реакции поликонденсации в расплаве", в настоящем изобретении обозначает полимер со структурой, образованной по меньшей мере одним видом мономера с двумя или несколькими способными к конденсации функциональными группами, связанным через упомянутые функциональные группы. Вышеупомянутый мономер может быть или мономером, имеющим упомянутые функциональные группы, непосредственно присоединенные к алифатической углеводородной группе, или мономером, имеющим упомянутые функциональные группы, непосредственно присоединенные к ароматической углеводородной группе.

Специфические примеры поликонденсированных смол включают в себя полимеры, имеющие связанную структуру алифатической углеводородной группой с упомянутыми функциональными группами, такие как алифатические полиэфиры, алифатические полиамиды и алифатические поликарбонаты; полимеры, имеющие связанную структуру алифатической углеводородной группы и ароматической углеводородной группы с упомянутыми функциональными группами, такие как алифатические ароматические полиэфиры, алифатические ароматические полиамиды и алифатические ароматические поликарбонаты; и полимеры, имеющие связанную структуру ароматической углеводородной группы с упомянутыми функциональными группами, такие как ароматические полиэфиры и ароматические полиамиды.

Вышеописанные поликонденсированные смолы могут быть гомополимерами или сополимерами. Они представляют собой также сополимеры, в которых различные связи, такие как эфирные связи, амидные связи и карбонатные связи, могут присутствовать в статистическом или блок-порядке. Специфические примеры этих сополимеров включают в себя полиэфиркарбонаты и полиэфирамиды.

"Форполимер" обозначает полимер в начальной стадии полимеризации, с меньшей степенью полимеризации, чем степень полимеризации конечной смолы, и может включать в себя олигомер, или мономер и олигомер, предварительно полимеризованный до желаемой степени полимеризации с применением общеизвестного устройства, такого как реактор полимеризации вертикального перемешивания, реактор полимеризации горизонтального перемешивания с моноосевой или двуосевой перемешивающей лопастью, тип тонкопленочного реактора полимеризации с пластинами, со стеканием вниз самотеком, тонкопленочный реактор полимеризации со стеканием вниз самотеком на наклонных плоскостях, трубчатый реактор полимеризации и башня с орошаемыми стенками.

Например, форполимер полиэфира производится путем поликонденсации соединения, имеющего гидроксильные группы, и соединения, имеющего карбоксильную группу, или соединения, имеющего эфир карбоксильной группы с низшим спиртом. Форполимер полиамида получают путем поликонденсации соединения, имеющего аминогруппу, и соединения, имеющего карбоксильную группу. Форполимер поликарбоната получают путем поликонденсации соединения, имеющего карбонильную группу, которая прямо связана с двумя группами, такими как арилокси-группа или алкокси-группа с обеих сторон, и соединением, имеющим гидроксильную группу.

Типично, например, форполимер алифатического полиэфира получали путем поликонденсации мономера, имеющего гидроксильную группу, прямо присоединенную к алифатической углеводородной группе, имеющей от 1 до 30 атомов углерода, такого как этиленгликоль, и мономера, имеющего карбоксильную группу, прямо присоединенную к алифатической углеводородной группе, имеющей от 1 до 30 атомов углерода, такого как адипиновая кислота; или мономера, имеющего гидроксильную группу и карбоксильную группу, прямо присоединенных к алифатической углеводородной группе, имеющей от 1 до 30 атомов углерода, такого как гликолевая кислота.

Форполимер алифатического ароматического полиэфира получают путем поликонденсации мономера, имеющего гидроксильную группу, прямо присоединенную к алифатической углеводородной группе, имеющей от 1 до 30 атомов углерода, такого как этиленгликоль, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, неопентилгликоль, 2,6-нафталиндикарбоновая кислота, 1,6-гексаметиленгликоль, 1,4-циклогександиол, и 1,4-циклогексан-диметанол; и мономера, имеющего карбоксильную группу, прямо присоединенную к ароматической углеводородной группе, имеющей от 6 до 30 атомов углерода, такого как терефталевая кислота, изофталевая кислота, щавелевая кислота, янтарная кислота, адипиновая кислота, додекандиовая кислота, фумаровая кислота, малеиновая кислота, 1,4-циклогександикарбоновая кислота, 5-натрийсульфоизофталевая кислота, 3,5-дикарбоксибензолсульфоновая кислота в виде тетраметилфосфониевой соли и 1,4-циклогександикарбоновая кислота; или мономера с такой карбоновой группой, этерифицированной низшим спиртом.

Форполимер ароматического полиэфира получали путем поликонденсации мономера, имеющего гидроксильную группу, прямо присоединенную к ароматической углеводородной группе, имеющей от 6 до 30 атомов углерода, такого как бисфенол A, и мономера, имеющего карбоксильную группу, прямо присоединенную к ароматической углеводородной группе, имеющей от 6 до 30 атомов углерода, такого как терефталевая кислота.

Форполимер алифатического полиамида получали путем поликонденсации мономера, имеющего аминогруппу, прямо присоединенную к алифатической углеводородной группе, имеющей от 2 до 30 атомов углерода, такой как гексаметилен диамин, и мономера, имеющего карбоксильную группу, прямо присоединенную к алифатической углеводородной группе, имеющей от 1 до 30 атомов углерода, такого как адипиновая кислота.

Форполимер алифатического ароматического полиамида получали путем поликонденсации мономера, имеющего аминогруппу, прямо присоединенную к алифатической углеводородной группе, имеющей от 2 до 30 атомов углерода, такого как гексаметилендиамин, и мономера, имеющего карбоксильную группу, прямо присоединенную к ароматической углеводородной группе, имеющей от 6 до 30 атомов углерода, такого как терефталевая кислота.

Форполимер ароматического полиамида получали путем поликонденсации мономера, имеющего аминогруппу, прямо присоединенную к алифатической углеводородной группе, имеющей от 6 до 30 атомов углерода, такого как пара-фенилендиамин, и мономера, имеющего карбоксильную группу, прямо присоединенную к ароматической углеводородной группе, имеющей от 6 до 30 атомов углерода, такого как терефталевая кислота.

Форполимер алифатического поликарбоната получали путем поликонденсации мономера, имеющего гидроксильную группу, прямо присоединенную к алифатической углеводородной группе, имеющей от 2 до 30 атомов углерода, такого как 1,6-гександиол, и мономера, имеющего карбонильную группу, которая прямо связанна с фенокси-группами с обоих сторон, такого как дифенилкарбонат.

Форполимер алифатического ароматического поликарбоната получали путем поликонденсации мономера, имеющего гидроксильную группу, прямо присоединенную к алифатической углеводородной группе, имеющей от 2 до 30 атомов углерода, такого как 1,6-гександиол, и мономера, имеющего гидроксильную группу, прямо присоединенную к ароматической углеводородной группе, имеющей от 6 до 30 атомов углерода, такого как бисфенол A, и мономера, имеющего карбонильную группу, которая прямо присоединена к фенокси-группам с обеих сторон, такого как дифенилкарбонат.

Все эти форполимеры включают в себя те, что получены путем сополимеризации до полиалкиленгликоля, такого как полиэтиленгликоль, полипропиленгликоль и политетраметиленгликоль.

В качестве ссылки по поводу специфического способа получения вышеописанных форполимеров может быть предложен, например, "Polymer Synthesis, vol.1, second edition", 1992 (US, published by Academic Press, Inc).

Степень полимеризации форполимера, пригодная для настоящего изобретения, может быть определена по вязкости расплава, при исследовании в условиях скорости сдвига 1000 (с-1) при температуре проведения полимеризации в реакторе полимеризации по настоящему изобретению. Предпочтительный диапазон составляет 60-100000 (пуаз). С помощью регулирования при 60 (пуаз) или более высокой мощное вспенивание и рассеивание форполимера, отгружаемого из отверстий пористой пластины реактора полимеризации, может быть подавлено и с помощью регулирования при 100000 (пуаз) или меньшей, побочные продукты могут быть эффективно удалены из системы и такая полимеризация протекает быстро. Степень полимеризации форполимера по настоящему изобретению предпочтительно находится в диапазоне от 100 до 50000 (пуаз), более предпочтительно в диапазоне от 200 до 10000 (пуаз) и особенно предпочтительно в диапазоне от 300 до 5000 (пуаз). Основание для того, чтобы форполимер с такой относительно высокой вязкостью являлся предпочтительным в настоящем изобретении состоит в проведении полимеризации смолы в состоянии, содержащей большее количество пены, как описано выше, и, таким образом, в значительном возрастании скорости полимеризации.

(c) Реактор полимеризации:

Реактор полимеризации по настоящему изобретению представляет собой устройство, характеризующееся подведением вышеописанного форполимера в расплавленном состоянии в реактор полимеризации, разгрузкой из отверстий пористой пластины, с последующей поликонденсацией в расплаве во время сброса на подложку при пониженном давлении или в атмосфере инертного газа при пониженном давлении.

(c-1) Пористая пластина:

Пористая пластина представляет собой пластинчатый субстрат с множественными сквозными отверстиями. Применением пористой пластины может быть подавлен разброс форполимера и также может быть предотвращено локальное накопление в реакторе и, таким образом, может быть получено высокое качество и гомогенная смола.

В отношении структуры пористой пластины толщина не ограничена специально, однако, она обычно находится в диапазоне от 0,1 до 300 мм, предпочтительно в диапазоне от 1 до 200 мм, более предпочтительно в диапазоне от 5 до 150 мм. Пористая пластина должна выдерживать давление подводящегося потока расплавленного форполимера и также, когда подложка полимеризационой емкости фиксируется на пористой пластине, она должна иметь прочность, достаточную для поддерживания массы подложки и отливки форполимера, и усилена ребрами жесткости, подобные также предпочтительны.

Вид отверстий пористой пластины обычно является выбранным из круговой, овальный, треугольный, щелевой, многоугольный и звездообразный видов. Площадь поперечного сечения отверстия обычно находится в диапазоне от 0,01 до 100 см2, предпочтительно в диапазоне от 0,05 до 10 см2 и особенно предпочтительно в диапазоне от 0,1 до 5 см2. Она также предназначена для установки выпускного сопла и подобного, присоединенного к отверстию.

Расстояние между отверстиями обычно составляет, измеренное как расстояние между центрами, от 1 до 500 мм, предпочтительно от 10 до 100 мм. Отверстия пористой пластины могут быть сквозными отверстиями или могут быть трубками, присоединенными к пористой пластине. Они могут быть конусообразными. Предпочтительно определять размер и вид отверстия так, что потеря давления при пропускании форполимера через пористую пластину составляет от 0,1 до 50 кг/см2.

Число отверстий пористой пластины не ограничено специально и зависит от условий, таких как реакционная температура или давление, количество катализатора и диапазон молекулярный массы полимеризуемого, однако, оно обычно необходимо равняется, при производстве полимера 100 кг/ч, 10-105, более предпочтительно 50-104 и еще более предпочтительно 102-103.

В качестве материала пористой пластины обычно предпочтителен металлический материал, такой как нержавеющая сталь, углеродистая сталь, сплав хастелой, никель, титан, хром и другие сплавы.

Способ разгрузки форполимера через такую пористую пластину включает в себя способ отливки под действием головки жидкости или ее собственной массы, способ пневматической экструзии с применением насоса и подобных, однако, предпочтительно экструдировать с применением насоса с возможностью взвешивания, такого как шестеренчатый насос, для подавления варьирования количества скапывающего форполимера.

Предпочтительно устанавливать фильтр в поток, проходящий с внешней стороны пористой пластины. Путем применения фильтра могут быть удалены посторонние частицы, обременяющие отверстия пористой пластины. Виды фильтра могут быть выбраны, соответственно, с тем, чтобы удалять посторонние частицы большие, чем диаметр отверстия пористой пластины и не разламывающиеся при прохождении через форполимер.

(c-2) Подложка:

Форполимер, отгружаемый из отверстий пористой пластины, капает на подложку. Типичная структура подложки включает в себя "проволочную", "цепеобразную", объединенную с проволочным материалом или "решетообразную структуру" ("металлическая сетка"), "стереорешетообразную структуру" с проволочным материалом, связанным подобно «jangle gym», "тонкую пластинчатую" с плоской поверхностью или искривлением и "пористую пластинчатую" структуру. В добавление к этим, для эффективного удаления реакционных побочных продуктов или примесей, образующихся при термическом разложении во время полимеризации, активное перемешивание и поверхностное обновление предпочтительны, путем увеличения площади поверхности смолы, которая должна быть сброшена, наряду со сбросом форполимера на подложку с жесткостью в отношении направления сброса. Также предпочтительна подложка со структурой для прерывания сброса смолы, такая как "проволочная структура с жесткостью в отношении направления сброса". Комбинация этих подложек может также применяться.

"Проволочная" подложка представляет собой материал с очень большим отношением между средним размером поперечного сечения и длиной в направление перпендикуляра к упомянутому поперечному сечению. Площадь поперечного сечения не ограничена специально, однако, она обычно находится в диапазоне от 10-3 до 102 см2, предпочтительно в диапазоне от 10-3 до 101 см2 и особенно предпочтительно в диапазоне от 10-2 до 1 см2. Вид поперечного сечения не ограничен специально, однако, оно обычно является выбранным из таких видов, как круговой, овальный, треугольный, квадратный, многоугольный и звездообразный. Вид поперечного сечения включает в себя любой из тех же или различных видов в направлении длины. Также включены проволоки с полостью. Отдельный тип проволоки или множественные проволоки, объединенные способом скручивания, и подобные также являются включенными. Проволоки с гладкой или шероховатой поверхностью или частичными выступами также являются включенными.

"Цепеобразная" подложка представляет собой материал с кольцами, сделанными из вышеописанного связанного проволочного материала. Вид кольца включает в себя такие как круговой, овальный, прямоугольный и квадратный. Способ связывания включает в себя одномерны