Контейнер

Иллюстрации

Показать всеИзобретение относится к транспортной технике, в частности к контейнерам для тяжеловесных грузов. Контейнер содержит основание (1), проставку (2) с узлами крепления груза и крышку (3). На основании (1) и крышке (3) соосно установлены опорные диски (4), диаметр которых превышает поперечные размеры основания (1), проставки (2) и крышки (3). Каждый опорный диск (4) состоит из несущего квадрата и четырех поворотных сегментов, связанных шарнирами с соответствующими сторонами несущего квадрата. На двух противоположных поворотных сегментах установлены откидные опоры (8). На несущих квадратах установлены регулируемые штанги (9), на которых шарнирно закреплены опорные башмаки. В поворотных сегментах выполнены соосные такелажные отверстия. Контейнер закатывают или выкатывают на опорных дисках (4). Транспортировка пакета однотипных контейнеров в специализированных железнодорожных вагонах осуществляется при укладке контейнеров опорными дисками (4) либо опорными башмаками на опорные ложементы. Изобретение обеспечивает сборку однотипных контейнеров в единый пакет для перемещения перекатыванием и установки на несущих квадратах при повороте поворотных сегментов при транспортировке. 2 з.п. ф-лы, 8 ил.

Реферат

Предлагаемое изобретение относится к емкостям для размещения в них изделий специальной техники, а более конкретно к емкостям для размещения космических аппаратов при их транспортировке, хранении и наземной подготовке.

Известен контейнер для транспортировки в нем космического аппарата в вертикальном положении, содержащий основание с устройством для крепления груза, проставку и крышку (см. патент №2239589 от 10.11.2004 г.).

Недостатком данного контейнера является невозможность транспортировки в нем космического аппарата при горизонтальном положении последнего.

Известен также универсальный контейнер для транспортировки в нем космического аппарата как в горизонтальном так и в вертикальном положении, содержащий основание и проставку с установленными на них узлами крепления груза и крышку (см. например, «Результаты натурной транспортировки малого космического аппарата (МКА) ОД-1 из ФГУП ПО «Полет» (г.Омск) в COSMOS Space systems AG (г.Бремен)», экспресс-отчет ОТ 420-164-06, ФГУП ПО «Полет», 2006 г., стр.2, 3, рис.1).

Недостатком данного контейнера является то, что использование для перевозки одиночного контейнера малой массы специализированного железнодорожного вагона совершенно неоправданно и нерационально. При массе контейнера с космическим аппаратом до 160 кг возможна его перевозка в багажном вагоне, что позволяет существенно снизить затраты на транспортировку. Однако при использовании для транспортировки контейнера багажного вагона по всему маршруту следования задействуются различные транспортные средства. Контейнер доставляется с завода-изготовителя к багажному вагону на автомобиле. С ближайшей железнодорожной станции на космодром контейнер также перевозится на автомобиле. При этом перегрузочные работы с одного транспортного средства на другое приходится выполнять вручную, что кроме неудобства и тяжести работ может привести и к повреждению контейнера, а следовательно, и находящегося в нем космического аппарата. При ручной погрузке-выгрузке контейнера массой в пределах 160 кг возможны удары, толчки, кроме того, не исключено падение контейнера с грузом.

Кроме того, при проведении кластерного (группового) пуска однотипных космических аппаратов (например, выведение на орбиту в одном пуске нескольких космических аппаратов «Гонец», «Глонасс», «Орбкомм») каждый из аппаратов перевозится в своем контейнере и общее время, затрачиваемое на погрузочно-разгрузочные работы с данными космическими аппаратами кратно количеству перевозимых космических аппаратов. При этом даже пакетирование (объединение однотипных контейнеров в единый блок) данных контейнеров не позволяет использовать для их перевозки специализированные железнодорожные вагоны, снабженные выдвижной рамой с опорными ложементами и предназначенные для транспортировки в них блоков ракет-носителей. Это связано с тем, что для размещения пакетированных контейнеров (с плоскими основаниями) на выдвижной раме специализированного вагона необходимо (ввиду значительной длины пакетированных контейнеров) проводить демонтаж установленных на выдвижной раме опорных ложементов для крепления блоков ракет-носителей.

Задачей (целью) предлагаемого изобретения является расширение функциональных возможностей (использование для укладки контейнеров опорных ложементов специализированных вагонов, пакетирование однотипных контейнеров) и повышение эксплуатационных характеристик (обеспечения удобства и снижения трудоемкости погрузки-выгрузки) контейнера.

Поставленная задача (цель) достигается тем, что в предлагаемом контейнере, содержащем основание и проставку с узлами крепления груза, и крышку, на основании и крышке соосно устанавливаются опорные диски, диаметр которых превышает поперечные размеры основания, проставки и крышки. Каждый опорный диск выполняется состоящим из несущего квадрата и четырех поворотных сегментов, шарнирно связанных с соответствующими сторонами несущего квадрата. На двух противоположных поворотных сегментах каждого опорного диска устанавливаются откидные опоры. На несущих квадратах устанавливаются регулируемые штанги, на которых шарнирно закрепляются опорные башмаки. В поворотных сегментах опорных дисков выполняются соосные такелажные отверстия.

Установка опорных дисков на основании и крышке контейнера позволяет при проведении погрузочно-разгрузочных работ перемещать контейнер в горизонтальном положении путем его перекатывания, что исключает толчки, удары, несанкционированные воздействия на космический аппарат, установленный и закрепленный внутри контейнера.

Снабжение опорных дисков поворотными сегментами позволяет уменьшить габариты контейнера, например, при его транспортировке в порожнем состоянии. Кроме того, при перевозке в предлагаемом контейнере космического аппарата поворотные сегменты, контактирующие с полом транспортного средства (по одному поворотному сегменту на каждом опорном диске), разворачиваются на шарнирах и фиксируются в нерабочем (свернутом) положении. При этом контакт контейнера с полом транспортного средства осуществляется по свернутым в нерабочее положение поворотным сегментам, что обеспечивает более устойчивое положение контейнера при перевозке.

Установка на поворотных сегментах опорных дисков откидных опор позволяет обеспечить устойчивое положение контейнера, находящегося в горизонтальном положении (при опирании контейнера на пол поворотными сегментами опорных дисков).

Выполнение на опорных дисках соосных такелажных отверстий позволяет выполнить пакетирование однотипных контейнеров в единый транспортный пакет (блок) с последовательным расположением однотипных контейнеров и провести укладку пакета на опорные ложементы выдвижной рамы специализированного железнодорожного вагона при равенстве (совпадении) радиусов опорных ложементов выдвижной рамы и опорных дисков контейнера.

Установка на опорных дисках регулируемых штанг, снабженных шарнирно установленными на них опорными башмаками, позволяет при неравенстве (несовпадении) радиусов опорных ложементов выдвижной рамы и опорных дисков контейнера провести укладку пакета однотипных контейнеров на опорные ложементы выдвижной рамы специализированного железнодорожного вагона.

Предлагаемое устройство поясняется чертежами.

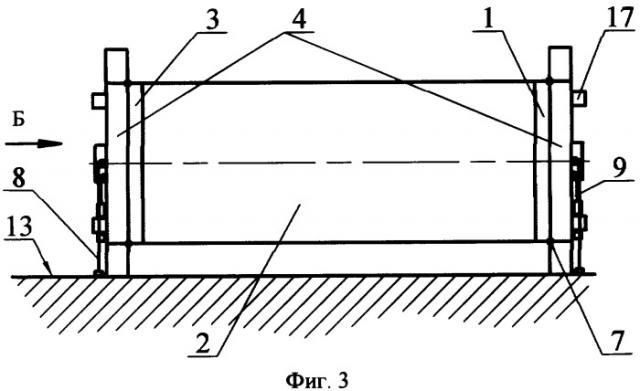

На фиг.1 изображен общий вид контейнера в вертикальном положении.

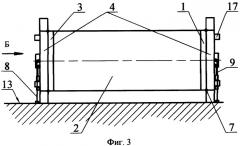

На фиг.2 представлен вид А согласно фиг.1.

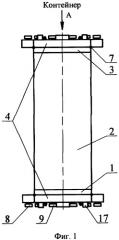

На фиг.3 показан общий вид контейнера в горизонтальном положении с опиранием контейнера на откидные опоры.

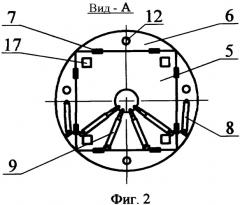

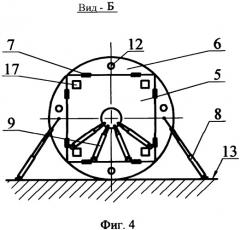

На фиг.4 изображен вид Б согласно фиг.3.

На фиг.5 представлен общий вид контейнера в горизонтальном положении с опиранием контейнера на поворотные сегменты.

На фиг.6 показан вид В согласно фиг.5.

На фиг.7 изображен общий вид пакета однотипных контейнеров при нахождении пакета на опорных ложементах специализированного железнодорожного вагона.

На фиг.8 представлен вид Г согласно фиг.7.

Предлагаемый контейнер содержит основание 1 (фиг.1) и проставку 2 с узлами крепления груза (не показаны) и крышку 3. На основании 1 и крышке 3 соосно установлены опорные диски 4 (фиг.1, 3, 5), диаметр которых превышает поперечные размеры основания 1, проставки 2 и крышки 3. Каждый опорный диск 4 выполнен состоящим из несущего квадрата 5 (фиг.2, 4, 6, 8) и четырех поворотных сегментов 6, связанных посредством шарниров 7 с соответствующими сторонами несущего квадрата 5. На двух противоположных поворотных сегментах 6 опорных дисков 4 установлены откидные опоры 8 (фиг.2, 4). На несущих квадратах 5 установлены регулируемые штанги 9 (фиг.2, 8), на которых посредством шарниров 10 (фиг.8) закреплены опорные башмаки 11. В поворотных сегментах 6 опорных дисков 4 выполнены соосные такелажные отверстия 12 (фиг.2, 8).

Предлагаемое устройство функционирует следующим образом.

При выполнении работ с одиночным контейнером основание 1 устанавливается на опорный диск 4 и крепится к нему (элементы крепления условно не показаны). Космический аппарат (не показан) устанавливается краном (не показан) на основание 1 и крепится к нему. После установки на основание 1 проставки 2 космический аппарат (не показан) крепится к проставке 2. Крепление космического аппарата (не показан) к основанию 1 и проставке 2 обеспечивается посредством узлов крепления груза (не показаны). На проставку 2 устанавливается крышка 3 и крепится к ней (элементы крепления не показаны). На крышку 3 также устанавливается опорный диск 4 и крепится к ней (элементы крепления не показаны). При сборке контейнера поворотные сегменты 6 несущих квадратов 5 опорных дисков 4 находятся в рабочем (выходящем за габарит несущих квадратов 5) положении (фиг.1, 2) и зафиксированы (элементы фиксации условно не показаны) относительно соответствующих несущих квадратов 5. Контейнер кантуется в горизонтальное положение и перекатывается к транспортному средству или к месту хранения. Погрузка контейнера на транспортное средство производится путем его перекатывания (закатывания) на опорных дисках 4. Возможна также погрузка контейнера с помощью крана (не показан) за соосные такелажные отверстия 12, выполненные в поворотных сегментах 6 опорных дисков 4. После погрузки контейнера на транспортное средство откидные опоры 8 расфиксируются (элементы фиксации на фиг. условно не показаны), переводятся (поворачиваются) в рабочее положение до контакта (опирания) с полом 13 (фиг.3, 4) транспортного средства и фиксируются (элементы фиксации не показаны) в этом положении. В данном (горизонтальном) положении (фиг.3, 4) контейнер перевозится на транспортном средстве.

По прибытии на место назначения (монтажно-испытательный корпус космодрома) работы с контейнером проводятся в обратном порядке, а именно:

- откидные опоры 8 расфиксируются (элементы фиксации условно не показаны), переводятся (поворачиваются) в нерабочее положение (фиг.2) и фиксируются (элементы фиксации не показаны) в этом положении;

- контейнер выгружается (перекатывается) с транспортного средства;

- контейнер кантуется в вертикальное положение и устанавливается (фиг.1) на опорный диск 4, закрепленный на основании 1;

- опорный диск 4 открепляется (элементы крепления не показаны) от крышки 3 и снимается с крышки 3;

- крышка 3 открепляется (элементы крепления не показаны) от проставки 2 и снимается с проставки 2;

- космический аппарат (не показан) открепляется от проставки 2;

- проставка 2 демонтируется с основания 1;

- космический аппарат (не показан) открепляется от основания 1 и перегружается краном (не показан) на технологическую подставку (не показана).

Возможна также перевозка контейнера в горизонтальном положении с опиранием на поворотный сегмент 6, свернутый в нерабочее положение, каждого опорного диска 4. При этом после погрузки (закатывания) контейнера на транспортное средство по одному (соответствующему) поворотному сегменту 6 каждого опорного диска 4 (не контактирующему в данный момент с полом 13 транспортного средства) поворачивается на шарнирах 7 в нерабочее положение и фиксируется (элементы фиксации условно не показаны) в данном (свернутом) положении. Затем контейнер перекатывается и укладывается (фиг.5, 6) на пол 13 транспортного средства данными поворотными сегментами 6, свернутыми в нерабочее положение.

При этом по прибытии на место назначения (монтажно-испытательный корпус космодрома) выгрузка контейнера проводится в порядке, обратном погрузке, а именно:

- контейнер перекатывается до опирания его на поворотные сегменты 6, находящиеся в развернутом (рабочем) положении;

- поворотные сегменты 6 опорных дисков 4, находящиеся в нерабочем (свернутом) положении, расфиксируются (элементы фиксации не показаны), поворачиваются на шарнирах 7 в рабочее положение (фиг.2) и фиксируются (элементы фиксации не показаны) в данном положении;

- контейнер выгружается (выкатывается на опорных дисках 4) с транспортного средства.

Работы с однотипными контейнерами (с блоком пакетированных однотипных контейнеров) при доставке их на космодром специализированными железнодорожными вагонами, предназначенными для перевозки в них ступеней ракет-носителей, имеют следующие особенности, а именно:

- после кантования однотипных контейнеров в горизонтальное положение данные контейнеры стыкуются между собой смежными опорными дисками 4 (для взаимного крепления однотипных контейнеров используются соосные такелажные отверстия 12) с использованием узлов крепления 14 (фиг.7);

- состыкованные однотипные контейнеры (пакет контейнеров) приподнимаются краном (не показан);

- выдвигаются регулируемые штанги 9 с установленными на них посредством шарниров 10 опорными башмаками 11;

- состыкованные однотипные контейнеры краном (не показан) укладываются опорными башмаками 11 на опорные ложементы 15 (фиг.7, 8) специализированного железнодорожного вагона 16 и закрепляются (элементы крепления не показаны).

В зависимости от габаритных размеров контейнера возможна также перевозка и одиночного контейнера на опорных ложементах 15 специализированного железнодорожного вагона 16.

Выгрузка пакета однотипных контейнеров из специализированного железнодорожного вагона 16 производится в последовательности, обратной погрузке.

Следует отметить, что исключение повреждений откидных опор 8 и регулируемых штанг 9 при сборке контейнера и пакетировании однотипных контейнеров в единый блок достигается установкой на несущих квадратах 5 опорных дисков 4 бонок 17 (фиг.1, 2, 7), высота которых превышает поперечный размер откидных опор 8 и регулируемых штанг 9.

Таким образом, предложенное устройство имеет существенные отличия от ранее известных устройств и позволяет расширить функциональные возможности (использование для укладки контейнеров опорных ложементов специализированных вагонов, пакетирование однотипных контейнеров) и повысить эксплуатационные характеристики (обеспечение удобства и снижение трудоемкости погрузки-выгрузки) контейнера.

1. Контейнер, содержащий основание и проставку с узлами крепления груза и крышку, отличающийся тем, что на основании и крышке соосно установлены опорные диски, диаметр которых превышает поперечные размеры основания, проставки и крышки, при этом каждый опорный диск выполнен состоящим из несущего квадрата и четырех поворотных сегментов, шарнирно связанных с соответствующими сторонами несущего квадрата, причем на двух противоположных поворотных сегментах каждого опорного диска установлены откидные опоры.

2. Контейнер по п.1, отличающийся тем, что на несущих квадратах установлены регулируемые штанги, на которых шарнирно закреплены опорные башмаки.

3. Контейнер по п.1 или 2, отличающийся тем, что в поворотных сегментах опорных дисков выполнены соосные такелажные отверстия.