Способ изготовления заряда из баллиститного твердого ракетного топлива

Иллюстрации

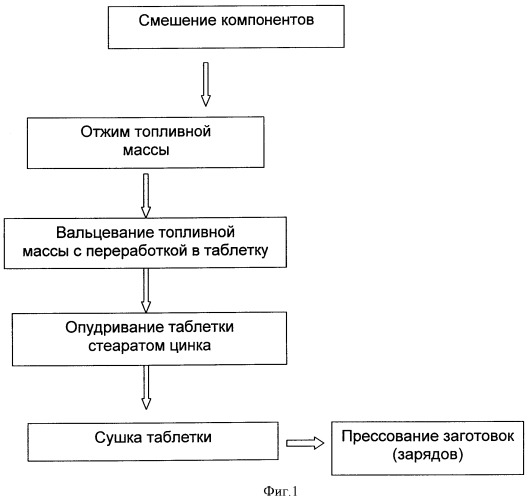

Показать всеИзобретение относится к изготовлению зарядов твердого ракетного топлива. Способ изготовления заряда из баллиститного твердого ракетного топлива включает смешение компонентов топлива в нейтральной среде с введением стеарата цинка, отжим топливной массы, вальцевание топливной массы с переработкой в таблетку, опудривание стеаратом цинка, сушку топливной таблетки и прессование заряда. Изобретение позволяет обеспечить безопасное и качественное прессование зарядов. 1 табл., 2 ил.

Реферат

Способ относится к области ракетной техники и может быть использован при отработке и изготовлении заряда из баллиститного твердого ракетного топлива (БТРТ) к ракетным двигателям твердого топлива (РДТТ) и другим устройствам ракетных систем (газогенераторам бортовых источников питания, разделителям ступеней ракет, аккумуляторам наддува баков жидкостных ракет и т.п.).

Известны способы изготовления зарядов из БТРТ по источникам: Смирнов Л.А. "Оборудование для производства порохов по шнековой технологии и зарядов из них". М., МГАХМ, 1977, с.51-52, 173-175, а также по патентам RU 2105747 С1, RU 2220934 С2, RU 2090544, RU 2247700, RU 2254311, FR 2458523 А1, US 5619073 А. Изобретение по пат. RU 2254311 (заявка RU 2003166294 от 15.12.2003, МПК С06В 21/00, С06В 25/24) принято авторами за прототип.

Известно также, что реологические характеристики топлива фиксированного рецептурного состава зависят от вводимых в состав в качестве технологических добавок поверхностно-активных веществ (ПАВ).

В качестве ПАВ в основном используют индустриальное масло - как регулятор коэффициента внутреннего трения, и стеарат цинка - как регулятор коэффициента внешнего трения. Указанные технологические добавки вводятся в состав топлива в строго регламентированном количестве, однако, несмотря на это, в практике изготовления топлив имеют место отдельные случаи получения неоптимальных реологических свойств топлива. При этом реализуется затруднительное прессование заряда ТРТ и существенно возрастают нагрузки на электродвигатель пресс-аппарата, а уровень давления прессования может превышать допустимый, с точки зрения безопасности производства. Как показывает опыт переработки БТРТ, это может быть связано как с высоким уровнем коэффициента внешнего трения топлива, что обусловлено существенными разбросами: вязкостных характеристик используемой нитроцеллюлозы (НЦ), дозировкой пластификатора, фактической температурой плавления стеарата цинка, равномерностью его ввода в состав топлива и его потерями по ходу технологического процесса, температурными режимами переработки топлива и др., так и неоптимальным количеством вводимого в состав топлива ПАВ. Последнее связано с тем, что ПАВ в виде стеарата цинка вводится в состав топлива в малых дозах - не более 0,05% от массы топлива. При введении ПАВ типа стеарата цинка в больших количествах происходит уменьшение аутогезионной прочности топливного полуфабриката (таблетки) и вследствие этого снижение прочностных характеристик отпрессованной топливной заготовки (заряда). При вводе стеарата цинка в мешатель, где топливная масса перерабатывается при модуле (топливо/вода) (1/5)…(1/10), концентрация ПАВ очень мала (~200 г ПАВ на 10 т топливной водной взвеси) и осуществить равномерное распределение ПАВ по всей массе на существующем технологическом оборудовании весьма затруднительно.

В патентуемом изобретении предлагается комбинированный метод ввода ПАВ (стеарата цинка) как на фазе смешения топливной массы, так и на фазе переработки отвальцованного полуфабриката.

Технической задачей изобретения является разработка способа изготовления заряда из БТРТ, обеспечивающего регламентированное повышение технологичности, экономичности и безопасности при изготовлении заряда.

Технический результат патентуемого способа заключается в изготовлении заряда из баллиститного твердого ракетного топлива, включающего смешение компонентов топлива, с вводом поверхностно-активного вещества, в нейтральной среде не менее 0,01% сверх 100%, отжим топливной массы, ее вальцевание-таблетирование, сушку топливной таблетки и прессование заряда через формообразующий пресс-инструмент, при этом полученную после вальцевания топливную таблетку равномерно "опудривают" ПАВ в количестве до (0,05-m) (мас.%) сверх 100% ПАВ по отношению к массе топливной таблетки, где m - масса ПАВ, ранее введенного в состав БТРТ на фазе смешения, после чего осуществляют сушку таблетки и последующее прессование заряда. При этом в качестве ПАВ используют стеарат цинка.

Патентуемый способ поясняется на чертежах.

Фиг.1 - технологическая схема изготовления топлива по патентуемому способу.

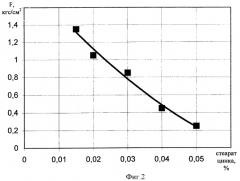

Фиг.2 - зависимость коэффициента внешнего трения от количества введенного в рецептуру топлива стеарата цинка.

Сущность изобретения заключается в уменьшении коэффициента внешнего трения (F) при прессовании заряда БТРТ за счет использования ПАВ (стеарата цинка), вводимого в состав топлива не только на фазе смешения компонентов топлива, но и дополнительно, после фазы вальцевания, путем "опудривания" отвальцованной топливной таблетки.

В рамках настоящего патентуемого технического решения экспериментально установлено, что в топливную массу (таблетку) при затруднительном прессовании допустимо дополнительно вводить (сверх 100%) стеарат цинка в пределах от 0,01 до (0,05-m) % по отношению к массе "опудриваемой" топливной таблетки. При этом нижний предел (0,01%) в основном обеспечивает достаточный уровень коэффициента внешнего трения для безопасного и качественного прессования зарядов и удовлетворительной аутогезии, плотности и физико-механические характеристики (ФМХ) в целом отпрессованного топлива.

Вводимое в БТРТ количество стеарата цинка, с учетом опудривания таблетки, обеспечивает величину коэффициента внешнего трения не более 1,2 кгс/см2, допустимую по нагрузке на электропривод пресса и безопасности производства, и не менее 0,2…0,3 кгс/см2, что гарантирует удовлетворительную аутогезию и требуемую плотность отпрессованной топливной массы. Зависимость коэффициента внешнего трения (F) от количества вводимого в рецептуру высокопрочного БТРТ стеарата цинка (с содержанием нитроцеллюлозы 58…60%) приведена на Фиг.2.

Примеры реализации способа.

Пример 1.

Переработке подвергалась баллиститная топливная смесь к вкладному заряду ТРТ, испытывающему высокие осевые перегрузки при полете ракеты, с содержанием в рецептуре топлива 59,5% НЦ массой 3,5 тонны. В состав топлива (на фазе смешения) вводился стеарат цинка в количестве 0,01%. На фазе прессования заготовок зарядов процесс был приостановлен из-за высоких нагрузок на пресс-аппарат. Отвальцованная таблетка смеси была "опудрена" стеаратом цинка в количестве 0,03% по отношению к массе топливной таблетки и подвергнута шнековому прессованию проходным методом. Техпроцесс прессования удовлетворял допустимым нормам, а качество отпрессованного топлива (заготовок) - требованиям по внешнему виду и уровню ФМХ и внутрибаллистических характеристик (ВБХ) - таблица.

Пример 2.

Переработке подвергалась баллиститная топливная смесь к вкладному заряду ТРТ, испытывающему высокие осевые перегрузки при полете ракеты, с содержанием НЦ 59,8% массой 2,2 т. В состав топлива на фазе смешения вводился стеарат цинка в количестве 0,015%. На фазе прессования зарядов имело место повышение нагрузки на электропривод пресс-аппарата. Таблетка была "опудрена" стеаратом цинка в количестве 0,025% по отношению к массе топливной таблетки и подвергнута шнековому прессованию в заряды проходным методом. Качество отпрессованных заготовок по ФМХ и ВБХ удовлетворительное - таблица.

| Таблица | ||

| № примера | Модуль упругости на сжатие при Т=60°С, кгс/см2 | Скорость горения топлива при р=100 кгс/см2, Т=20°С, мм/с |

| 1 | 580 | 14,2 |

| 2 | 620 | 15,1 |

Способ изготовления заряда из баллиститного твердого ракетного топлива, включающий смешение компонентов баллиститного твердого ракетного топлива в нейтральной среде с введением стеарата цинка, отжим топливной массы, вальцевание топливной массы с переработкой в таблетку, сушку топливной таблетки и прессование заряда, отличающийся тем, что стеарат цинка вводят в количестве m - не менее 0,01 мас.% сверх 100 мас.% топливной массы, после вальцевания топливной массы с переработкой в топливную таблетку опудривают стеаратом цинка из условия не более (0,05-m) мас.% сверх 100 мас.% топливной таблетки.