Получение разветвленных алифатических спиртов с применением технологического потока из установки изомеризации с рециклированием в установку дегидрирования

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения алифатических спиртов, которые могут быть использованы для получения поверхностно-активных веществ, сульфатов. Способ включает введение первого углеводородного потока, включающего олефины и парафины, имеющие число атомов углерода от 4 до 30, в установку изомеризации, где установка изомеризации предназначена для изомеризации, по меньшей мере, части линейных олефинов в первом углеводородном потоке в разветвленные олефины и где, по меньшей мере, часть непрореагировавших компонентов первого углеводородного потока и, по меньшей мере, часть полученных разветвленных олефинов образуют второй углеводородный поток; введение, по меньшей мере, части второго углеводородного потока в установку гидроформилирования, где установка гидроформилирования предназначена для гидроформилирования, по меньшей мере, части олефинов во втором углеводородном потоке с образованием алифатических спиртов и где, по меньшей мере, часть полученных алифатических спиртов включает разветвленную алкильную группу и где, по меньшей мере, часть непрореагировавших компонентов второго углеводородного потока и, по меньшей мере, часть полученных алифатических спиртов образуют поток реакции гидроформилирования; разделение, по меньшей мере, части потока реакции гидроформилирования для получения потока продукта, содержащего алифатические спирты, и потока парафинов и непрореагировавших олефинов и введение, по меньшей мере, части потока парафинов и непрореагировавших олефинов в установку дегидрирования, где установка дегидрирования предназначена для дегидрирования, по меньшей мере, части парафинов в потоке парафинов и непрореагировавших олефинов для получения олефинов и где, по меньшей мере, часть полученных олефинов выходит из установки дегидрирования с образованием олефинового углеводородного потока, и введение, по меньшей мере, части олефинового углеводородного потока в установку изомеризации. 20 з.п. ф-лы, 6 табл., 3 ил.

Реферат

Уровень техники

Перекрестная ссылка на родственную заявку

Данная заявка использует преимущество предварительной патентной заявки США, регистрационный № 60/511422, зарегистрированной 15 октября 2003.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к системам и способам для получения алифатических спиртов. Более конкретно варианты осуществления, описанные здесь, относятся к системам и способам получения разветвленных алифатических спиртов с применением установки изомеризации.

Описание предшествующего уровня техники

Алифатические спирты являются важными соединениями, которые можно применять в различных областях или превращать в другие химические соединения (например, поверхностно-активные вещества, сульфаты). Поверхностно-активные вещества можно применять в различных областях (например, для получения детергентов, мыл, регенерации масел).

Структурный состав алифатического спирта может оказывать влияние на свойства поверхностно-активного вещества и/или детергента (например, растворимость в воде, биоразлагаемость и моющую способность в холодной воде), полученного из алифатического спирта. Например, на растворимость в воде может влиять линейность алифатической части алифатического спирта. Когда линейность алифатической части повышается, гидрофильность (то есть сродство для воды) поверхностно-активного вещества из алифатического спирта может понижаться. Поэтому растворимость в воде и/или моющая характеристика поверхностно-активного вещества из алифатического спирта может снижаться. Включение разветвлений в алифатическую часть поверхностно-активного вещества из алифатического спирта может повышать растворимость в холодной воде и/или моющую способность поверхностно-активного вещества из алифатического спирта. Однако биоразлагаемость поверхностно-активных веществ из алифатических спиртов может быть снижена, если разветвления в алифатической части спиртового поверхностно-активного вещества включают в себя большое число четвертичных атомов углерода. Введение разветвлений с минимальным числом четвертичных атомов углерода в алифатическую часть поверхностно-активного вещества из алифатического спирта может повысить растворимость в холодной воде и/или моющую способность спиртовых поверхностно-активных веществ при сохранении свойств биоразлагаемости детергентов.

Алифатическая часть алифатического спирта, применяемого для производства поверхностно-активного вещества, может включать в себя одну или несколько алифатических алкильных групп в качестве разветвлений. Алифатические алкильные группы, которые могут образовывать разветвления в алифатической части, могут включать в себя метильные, этильные, пропильные или высшие алкильные группы. Когда алифатическая часть является разветвленной, могут присутствовать четвертичные и третичные атомы углерода. Число четвертичных и третичных атомов углерода может являться результатом структуры разветвления в алифатической части. Применяемая здесь фраза «алифатический четвертичный атом углерода» относится к атому углерода, который не связан ни с какими атомами водорода.

Способы получения композиций разветвленных первичных спиртов описаны в патенте США № 5849960 на имя Singleton et al., озаглавленном “Highly Branched Primary Alcohol Compositions, and Biodegradable Detergents Made Therefrom”, и в патенте США № 6150322 на имя Singleton et al., озаглавленном “Highly Branched Primary Alcohol Compositions, and Biodegradable Detergents Made Therefrom”.

Сущность изобретения

В одном варианте осуществления алифатические спирты можно получить способом, который включает в себя изомеризацию олефинов. Изомеризация олефинов в технологическом потоке может иметь место в установке изомеризации. В некоторых вариантах осуществления технологический поток сырья, входящий в установку изомеризации, получают из процесса Фишера-Тропша. По меньшей мере, часть линейных олефинов в технологическом потоке сырья может быть изомеризована в разветвленные олефины в установке изомеризации. Образовавшиеся разветвленные олефины могут иметь среднее число разветвлений на молекулу олефина от 0,7 до 2,5. Разветвленные олефины могут включать в себя, но не ограничиваются перечисленным, метилом и/или этилом разветвленные олефины. Процесс изомеризации может давать разветвленные олефины, которые включают в себя меньше, чем 0,5 процента алифатических четвертичных атомов углерода.

После обработки потока сырья в установке изомеризации образовавшийся поток, содержащий разветвленные олефины, пропускают в установку гидроформилирования. Один или несколько углеводородных потоков можно объединять с потоком, содержащим разветвленные олефины, для изменения концентрации олефинов, входящих в установку гидроформилирования. После гидроформилирования олефинов непрореагировавшие компоненты из процесса гидроформилирования могут быть отделены от продуктов, являющихся алифатическими спиртами. Парафины и непрореагировавшие олефины в отделенном потоке можно направить в установку дегидрирования.

Дегидрирование парафинов может иметь место в установке дегидрирования. В одном варианте осуществления, по меньшей мере, часть потока парафинов и непрореагировавших олефинов может поступать в установку дегидрирования. В установке дегидрирования, по меньшей мере, часть парафинов в потоке парафинов и непрореагировавших олефинов может дегидрироваться с образованием олефинов. По меньшей мере, часть образованных олефинов может выходить из установки дегидрирования с образованием олефинового углеводородного потока. Образовавшийся олефиновый углеводородный поток из процесса дегидрирования можно рециклировать обратно в установку изомеризации и/или в поток, поступающий в установку изомеризации.

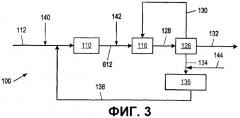

В одном варианте осуществления один или несколько углеводородных потоков могут быть объединены с потоком сырья, поступающим в установку изомеризации, установку гидроформилирования и/или установку дегидрирования. Углеводородный поток может быть смешан с потоком сырья для изменения концентрации олефинов, поступающих в установку изомеризации, установку гидроформилирования и/или установку дегидрирования.

В некоторых вариантах осуществления, по меньшей мере, часть алифатических спиртов можно сульфатировать с образованием алифатических сульфатов. В некоторых вариантах осуществления алифатические сульфаты могут включать в себя разветвленные алкильные группы. В некоторых вариантах осуществления, по меньшей мере, часть полученных алифатических спиртов можно оксиалкилировать с образованием оксиалкилированных спиртов. В некоторых вариантах осуществления оксиалкилированные спирты могут включать в себя разветвленные алкильные группы. В некоторых вариантах осуществления, по меньшей мере, часть произведенных разветвленных алифатических спиртов можно этоксилировать с образованием разветвленных этоксиалкиловых спиртов. По меньшей мере, часть оксиалкилированных спиртов можно сульфатировать с образованием оксиалкилсульфатов. В некоторых вариантах осуществления оксиалкилсульфаты могут включать в себя разветвленные алкильные группы.

Краткое описание чертежей

Преимущества настоящего изобретения станут очевидны специалистам в данной области при помощи нижеследующего подробного описания вариантов осуществления и на основании ссылки на прилагаемые чертежи, в которых

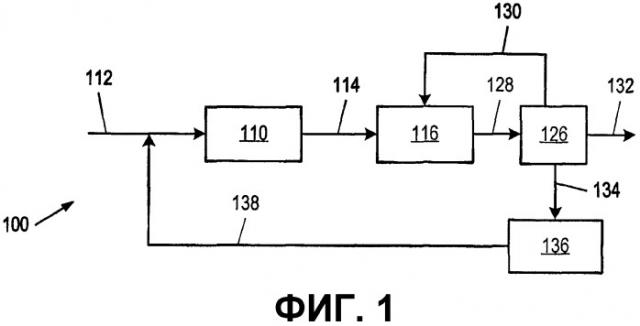

на фиг.1 изображена схематическая диаграмма варианта осуществления системы для получения разветвленных алифатических спиртов с применением установки изомеризации олефинов;

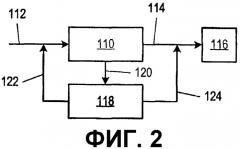

на фиг.2 изображена схематическая диаграмма одного варианта осуществления системы для получения разветвленных алифатических спиртов с применением установки изомеризации и установки разделения для отделения разветвленных олефинов от неразветвленных олефинов и парафинов;

на фиг.3 изображена схематическая диаграмма одного варианта осуществления системы для получения разветвленных алифатических спиртов с применением установки изомеризации олефинов с добавлением дополнительного углеводородного потока.

Хотя изобретение допускает создание различных модификаций и альтернативных форм, конкретные варианты осуществления его показаны посредством примера на чертеже и будут описаны здесь подробно. Должно быть понятно, что чертежи и подробное описание к ним не предназначены для ограничения изобретения определенной описанной формой, но, наоборот, изобретение должно охватывать все модификации, эквиваленты и альтернативы, находящиеся в пределах сущности и объема настоящего изобретения, определяемых прилагаемой формулой изобретения.

Подробное описание вариантов осуществления

Углеводородные продукты можно синтезировать из синтез-газа (то есть смеси водорода и монооксида углерода) с применением процесса Фишера-Тропша. Синтез-газ может быть получен неполным сгоранием нефти (например, угля, углеводородов), реформингом природного газа или неполным окислением природного газа. Процесс Фишера-Тропша каталитически превращает синтез-газ в смесь продуктов, которые включают в себя насыщенные углеводороды, ненасыщенные углеводороды и небольшое количество кислородсодержащих продуктов. Продукты процесса Фишера-Тропша можно применять для получения топлив (например, бензина, дизельного топлива), смазочных масел и парафинов.

Потоки процесса Фишера-Тропша можно также применять для получения продуктов широкого потребления, которые имеют экономическую ценность. Например, линейные олефины являются продуктами широкого потребления, которые являются применимыми для получения поверхностно-активных веществ. Применение части технологического потока для получения линейных олефинов может повысить экономическую ценность потока процесса Фишера-Тропша.

Поверхностно-активные вещества, полученные из разветвленных олефинов, могут иметь свойства, отличающиеся от свойств поверхностно-активных веществ, полученных из линейных олефинов. Например, поверхностно-активные вещества, полученные из разветвленных олефинов, могут иметь повышенную растворимость в воде и/или улучшенные моющие свойства по сравнению с поверхностно-активными веществами, полученными из линейных олефинов. Однако на биоразлагаемые свойства поверхностно-активных веществ может влиять присутствие четвертичных атомов углерода в разветвленной части поверхностно-активных веществ. Поверхностно-активные вещества, полученные из разветвленных олефинов с минимальным числом четвертичных атомов углерода, могут иметь биоразлагаемые свойства, сходные со свойствами поверхностно-активных веществ, полученных из линейных олефинов. Получение разветвленных олефинов из потока процесса Фишера-Тропша может повысить экономическую ценность потока. В некоторых вариантах осуществления линейные олефины можно превратить в разветвленные олефины с минимальным числом четвертичных атомов углерода с применением катализатора изомеризации. Повышение количества разветвленных олефинов, полученных из потока процесса Фишера-Тропша, может повысить экономическую ценность технологических потоков.

Описаны способы повышения количества разветвленных олефинов, полученных из технологического потока, который включает в себя некоторое количество олефинов, таким образом повышающие экономическую ценность технологического потока. Такие способы являются применимыми для потоков процесса Фишера-Тропша и потоков продукта из других источников, которые включают в себя углеводороды.

Композиция потока углеводородного сырья может включать в себя парафины и олефины. По меньшей мере, часть углеводородного потока могут составлять линейные парафины и олефины, имеющие, по меньшей мере, 4 атома углерода и до 18 атомов углерода. Поток углеводородного сырья может быть получен процессом Фишера-Тропша или процессом олигомеризации этилена. Катализаторы и условия реакции Фишера-Тропша могут быть выбраны для получения определенной смеси продуктов в потоке продукта реакции. Например, катализатор и условия реакции Фишера-Тропша могут быть выбраны для повышения количества олефинов и снижения количества парафинов и окисленных соединений в потоке. В альтернативном варианте катализатор и условия реакции могут быть выбраны для повышения количества парафинов и снижения количества олефинов и окисленных соединений в потоке.

Катализатором, применяемым в процессе Фишера-Тропша, могут быть соединения Mo, W, металлов группы VIII или их комбинации. Соединения металлов группы VIII включают в себя, но не ограничиваются перечисленным, соединения железа, кобальта, рутения, родия, платины, палладия, иридия и осмия. Комбинации соединений Мо, W и металлов группы VIII можно получить в форме свободных металлов. В одном варианте осуществления комбинации соединений Мо, W и металлов группы VIII можно получить в форме сплавов. Комбинации соединений Мо, W и металлов группы VIII можно получить в некоторых вариантах осуществления в виде оксидов, карбидов или других соединений. В других вариантах осуществления комбинации соединений Мо, W и металлов группы VIII можно получить в виде солей. Катализаторы на основе железа и на основе кобальта применяли коммерческим образом в качестве катализаторов Фишера-Тропша. Рутениевые катализаторы имеют тенденцию благоприятствовать образованию имеющих высокую точку плавления парафиновых соединений в условиях высоких давлений. Синтетические катализаторы Фишера-Тропша могут включать в себя плавленое железо. В некоторых вариантах осуществления катализатор Фишера-Тропша в виде плавленого железа может включать в себя промотор (например, калий или оксиды на носителе из диоксида кремния, носителе из оксида алюминия или носителе из алюмосиликата). В катализаторе Фишера-Тропша можно также применять металлический кобальт. При подходящем выборе носителей, промоторов и других комбинаций металлов кобальтовый катализатор можно «настраивать» на получение композиции, обогащенной требуемыми углеводородными соединениями. Другие катализаторы, такие как катализаторы из сплава железо-кобальт, известны по их селективности по отношению к получению олефинов. Катализаторы и комбинации для производства углеводородных соединений процессом Фишера-Тропша обычно являются известными.

Хотя сделана ссылка на поток Фишера-Тропша, подходящим может быть любой поток олефинов и насыщенных углеводородов. Многие потоки процесса Фишера-Тропша могут содержать от 5 до 80 процентов олефинов, причем остальной частью являются насыщенные углеводороды, включающие в себя парафины и другие соединения.

В некоторых вариантах осуществления потоки сырья, содержащие олефины и парафины, получают посредством крекинга парафинов или олигомеризации олефинов. Коммерческие олефиновые продукты, произведенные олигомеризацией этилена, продаются в Соединенных Штатах Chevron Phillips Chemical Company, Shell Chemical Company (как NEODENE®) и British Petroleum. Крекинг парафинов для получения сырьевых потоков альфа-олефинов и парафинов описан в патенте США № 4579986 на имя Sie, озаглавленном “Process For The Preparation Of Hydrocarbons”, и в заявке на патент США с регистрационным № 10/153955 на имя Ansorge et al., озаглавленной “Process For The Preparation of Linear Olefins and Use Thereof To Prepare Linear Alcohols”. Конкретные методики получения линейных олефинов из этилена описаны в патенте США № 3676523 на имя Mason, озаглавленном “Alpa-Olefin Production”; патенте США № 3686351 на имя Mason, озаглавленном “Alpa-Olefin Production”; патенте США № 3737475 на имя Mason, озаглавленном “Alpa-Olefin Production”; и патенте США № 4020121 на имя Kister et al., озаглавленном “Oligomerization Reaction System”. Большинство из указанных выше способов производят альфа-олефины. Высшие линейные олефины с внутренней связью можно получить в промышленном масштабе (например, хлорированием-дегидрохлорированием парафинов, дегидрированием парафинов, изомеризацией альфа-олефинов).

В одном варианте осуществления сырьевой поток обрабатывают для получения углеводородного потока, который включает в себя разветвленные олефины. Эти разветвленные олефины можно превратить в разветвленные алифатические спирты с применением различных способов. Сырьевой поток может иметь диапазон содержания парафинов между 50 мас.% и 90 мас.% сырьевого потока. В некоторых вариантах осуществления сырьевой поток может иметь содержание парафинов больше, чем 90 мас.% Сырьевой поток может включать в себя также олефины. Содержание олефинов в сырьевом потоке может быть между 10 мас.% и 50 мас.%. В другом варианте осуществления сырьевой поток может иметь содержание олефинов выше чем 90 мас.%.

Композиция сырьевого потока может включать в себя углеводороды, имеющие среднее число атомов углерода в диапазоне от 4 до 30. В одном варианте осуществления среднее число атомов углерода углеводородов в сырьевом потоке может быть в диапазоне от 4 до 24. В других вариантах осуществления среднее число атомов углерода в сырьевом потоке может быть в диапазоне от 4 до 18. Среднее число атомов углерода углеводородов в сырьевом потоке может быть в диапазоне от 7 до 18. В некоторых вариантах осуществления среднее число атомов углерода углеводородов в сырьевом потоке может быть в диапазоне от 10 до 17. В некоторых вариантах осуществления среднее число атомов углерода углеводородов в сырьевом потоке быть в диапазоне от 10 до 13. В других вариантах осуществления среднее число атомов углерода углеводородов в сырьевом потоке может быть в диапазоне от 14 до 17.

В одном варианте осуществления сырьевой поток для установки изомеризации включает в себя моноолефины и/или парафины. Моноолефины могут иметь линейную или разветвленную структуру. Моноолефины могут иметь двойную связь в альфа-положении или во внутреннем положении. Сырьевой поток может включать в себя олефины, в которых 50 процентов или больше присутствующих олефиновых молекул могут быть альфа-олефинами со структурой линейного (неразветвленная цепь) углеродного скелета. В некоторых вариантах осуществления, по меньшей мере, 70 процентов олефинов являются альфа-олефинами с линейной углеродной скелетной структурой. Углеводородный поток, в котором больше, чем 70 процентов всех олефиновых молекул являются альфа-олефинами линейной углеродной скелетной структуры, можно применять в некоторых вариантах осуществления для превращения олефинов в алифатические спирты. Такой поток может быть получен процессом Фишера-Тропша. В некоторых вариантах осуществления сырьевой поток включают в себя олефины, в которых, по меньшей мере, 50 процентов присутствующих молекул олефинов являются олефинами с внутренней связью.

Олефины с разветвленной цепью могут быть превращены в разветвленные алифатические спирты (например, разветвленные первичные спирты) способом гидроформилирования. Термин «гидроформилирование», применяемый здесь, относится к получению спиртов из олефинов посредством способа карбонилирования и гидрирования. Для получения алифатических спиртов из олефинов можно применять другие способы. Примеры других способов получения алифатических спиртов из олефинов включают в себя, но не ограничиваются перечисленным, гидратацию, окисление и гидролиз, сульфатирование и гидратацию и эпоксидирование и гидратацию. Композиция потока спиртового продукта может включать в себя алифатические спирты, имеющие среднее число атомов углерода в диапазоне от 5 до 31. В одном варианте осуществления среднее число атомов углерода алифатических спиртов в потоке спиртового продукта может быть в диапазоне от 7 до 20. В некоторых вариантах осуществления среднее число атомов углерода алифатических спиртов в потоке спиртового продукта может быть в диапазоне от 11 до 18. В некоторых вариантах осуществления среднее число атомов углерода алифатического спирта в потоке спиртового продукта может быть в диапазоне от 11 до 14. В других вариантах осуществления среднее число атомов углерода алифатических спиртов в потоке спиртового продукта может быть в диапазоне от 15 до 18.

В некоторых вариантах осуществления для снижения себестоимости производимых разветвленных алифатических спиртов поток, содержащий значительное количество парафинов и небольшое количество олефинов, можно сначала изомеризовать, затем гидроформилировать для получения разветвленных алифатических спиртов. Превращение потока, содержащего небольшое количество олефинов, при пропускании через установку изомеризации перед гидроформилированием может сэкономить время производства, затраты на катализатор дегидрирования и/или повысить общую экономическую характеристику потока. В некоторых вариантах осуществления после гидроформилирования парафины и непрореагировавшие олефины можно рециклировать в установку дегидрирования для получения потока, обогащенного олефинами. Обогащенный олефинами поток можно рециклировать в установку изомеризации.

Что касается системы 100 на фиг.1, первый углеводородный поток можно ввести в установку изомеризации 110 через первый трубопровод 112. В установке изомеризации 110, по меньшей мере, часть олефина в первом углеводородном потоке может быть изомеризована в разветвленные олефины с образованием второго углеводородного потока. Условия для изомеризации олефинов в установке изомеризации 110 можно регулировать таким образом, чтобы число атомов углерода в олефинах до и после изомеризации было по существу одинаковым. Катализаторы и условия процесса для скелетной изомеризации линейных олефинов в разветвленные олефины описаны в патенте США № 5648584 на имя Murray, озаглавленном “Process for Isomerizing Linear Olefins to Isoolefins”, и в патенте США № 5648585 на имя Murray et al., озаглавленном “Process for Isomerizing Linear Olefins to Isoolefins”.

В одном варианте осуществления линейные олефины в первом углеводородном потоке изомеризуют в установке изомеризации 110 контактированием, по меньшей мере, части первого углеводородного потока с цеолитным катализатором. Цеолитный катализатор может иметь, по меньшей мере, один канал с кристаллографическим диаметром свободного канала в диапазоне от больше, чем 4,2 Å, и меньше, чем 7Å. Цеолитный катализатор может иметь достаточно большой размер эллиптической поры, чтобы обеспечить вход линейного олефина и диффузию, по меньшей мере, частично разветвленного олефина. Размер пор цеолитного катализатора может быть достаточно малым для замедления образования кокса.

Температуры, при которых можно проводить изомеризацию олефинов, находятся в диапазоне от 200 до 500°С. Температуры в установке изомеризации 110 в некоторых вариантах осуществления поддерживают ниже температуры, при которой олефин будет интенсивно подвергаться крекингу. Для ингибирования крекинга низкие температуры можно применять при низких скоростях подачи сырья. В некоторых вариантах осуществления более низкие температуры можно применять, когда количество продуктов окисления, присутствующих в технологическом потоке, является низким. Более высокие скорости подачи сырья могут быть желательными для повышения скорости получения изомеризованных продуктов. Более высокие скорости подачи сырья можно применять в некоторых вариантах осуществления, когда операции проводят при более высоких температурах реакции. Однако температура реакции должна быть установлена такой, чтобы минимизировать крекинг с образованием более низко кипящих продуктов с более низкой молекулярной массой. Например, больше, чем 90 процентов линейных олефинов можно превратить в разветвленные олефины при 230°С и при скорости подачи сырья 60 граммов в час с минимальным крекингом. Давление, поддерживаемое в установке изомеризации 110, может быть парциальным давлением углеводородов в диапазоне от 0,1 ат (10 кПа) до 20 ат (2026 кПа). В одном варианте осуществления парциальное давление может быть в диапазоне приблизительно от выше 0,5 ат (51 кПа) до 10 ат (1013 кПа).

Разветвленный олефин, образованный в установке изомеризации 110, может включать в себя метильные, этильные разветвления и/или разветвления с более длинной углеродной цепью. Состав изомеризованных олефинов можно анализировать 1Н ЯМР. В одном варианте осуществления среднее число разветвлений на молекулу олефина, присутствующую в полученной композиции разветвленных олефинов, может быть больше, чем 0,7. В некоторых вариантах осуществления средним числом разветвлений на молекулу олефина, присутствующую в композиции разветвленных олефинов, является число от 0,7 до 2,5. В некоторых вариантах осуществления средним числом разветвлений на молекулу олефина, присутствующую в композиции разветвленных олефинов, является число от 0,7 до 2,2. В некоторых вариантах осуществления средним числом разветвлений на молекулу олефина, присутствующую в композиции разветвленных олефинов, является число от 1,0 до 2,2. Степень разветвления в продукте можно регулировать регулированием условий процесса установки изомеризации. Например, высокие температуры реакции и низкие скорости подачи сырья могут привести к высокой степени разветвления. Метильные разветвления могут составлять от 20 до 90 процентов общего числа разветвлений, присутствующих в молекулах олефинов. В некоторых вариантах осуществления метильные разветвления могут составлять больше, чем 50% общего числа разветвлений в олефиновых молекулах. Число этильных разветвлений в молекулах олефинов может составлять в некоторых вариантах осуществления меньше, чем 30 процентов общего числа разветвлений. В других вариантах осуществления число этильных разветвлений, если они присутствуют, может быть между 0,1 процента и 2 процентами общего числа разветвлений. Разветвления другие, чем метил или этил, если они присутствуют, могут быть меньше, чем 5 процентов общего числа разветвлений.

В установке изомеризации 110 может образовываться второй углеводородный поток, который включает в себя олефины и парафины. По меньшей мере, часть второго углеводородного потока содержит разветвленные олефины. Второй углеводородный поток может выходить из установки изомеризации 110 через второй трубопровод 114 и может быть введен в установку гидроформилирования 116. По меньшей мере, часть олефинов во втором углеводородном потоке может быть гидроформилирована.

В одном варианте осуществления олефины, если нужно, могут быть выделены из второго углеводородного потока при помощи методов, обычно известных в данной области (например, дистилляцией, молекулярными ситами, экстракцией, адсорбцией, адсорбцией/десорбцией и/или мембранами). Что касается фиг.2, второй углеводородный поток может выходить из установки изомеризации 110 и входить в установку разделения 118 через трубопровод разделения 120. В установке разделения 118 может образовываться, по меньшей мере, два потока: поток разветвленных олефинов и поток линейных олефинов и парафинов. В установке разделения 118 второй углеводородный поток может быть контактирован с молекулярными ситами (например, цеолитом или мочевиной) с точным размером пор для абсорбции разветвленных олефинов и/или линейных олефинов и парафинов. Последующая десорбция, по меньшей мере, части разветвленных олефинов и/или, по меньшей мере, части линейных олефинов и парафинов из молекулярных сит может дать, по меньшей мере, два потока: поток разветвленных олефинов и поток линейных олефинов и парафинов.

Установка разделения 118 может включать в себя неподвижный слой, содержащий адсорбент для разделения второго углеводородного потока для получения потока разветвленных олефинов и потока линейных олефинов и парафинов. Температуры разделения в установке разделения 118 могут быть в диапазоне от 100 до 400°С. В некоторых вариантах осуществления температуры разделения могут быть в диапазоне от 180 до 380°С. Разделения на установке разделения 118 можно проводить при давлении в диапазоне от 2 ат (202 кПа) до 7 ат (710 кПа). В некоторых вариантах осуществления можно проводить предварительную обработку второго углеводородного потока для предотвращения отравления адсорбента.

По меньшей мере, часть потока линейных олефинов и парафинов можно рециклировать, перенести к другим установкам обработки и/или сохранять на месте. В одном варианте осуществления, по меньшей мере, часть потока линейных олефинов и парафинов можно объединить с первым углеводородным потоком в первом трубопроводе 112 через трубопровод 122 рецикла линейных олефинов и парафинов. Объединенный поток может поступать в установку изомеризации 110 через первый трубопровод 112 для продолжения процесса получения изомеризованных олефинов. В некоторых вариантах осуществления поток линейных олефинов и парафинов может быть введен непосредственно в установку изомеризации 110. В некоторых вариантах осуществления поток линейных олефинов и парафинов можно ввести в установку дегидрирования.

По меньшей мере, часть потока разветвленных олефинов может переноситься и применяться в других потоках обработки и/или сохраняться на месте через трубопровод разветвленных олефинов 124. В некоторых вариантах осуществления, по меньшей мере, часть потока разветвленных олефинов может выходить из установки разделения 118 и может быть объединена со вторым углеводородным потоком во втором трубопроводе 114 перед установкой гидроформилирования 116 через трубопровод разветвленных олефинов 124. В других вариантах осуществления, по меньшей мере, часть потока разветвленных олефинов может выходить из зоны разделения и может быть введена непосредственно в установку гидроформилирования.

Второй углеводородный поток может выходить из установки изомеризации 110 через второй трубопровод 114 и может поступать в установку гидроформилирования 116, как показано на фиг. 1 и 2. В процессе гидроформилирования олефины превращают в альдегиды, спирты или их комбинации реакцией, по меньшей мере, части олефинов с монооксидом углерода и водородом в соответствии с оксосинтезом (гидроформилированием). Применяемый здесь термин «оксосинтез» относится к реакции олефина с монооксидом углерода и водородом в присутствии металлического катализатора (например, кобальтового катализатора) для получения спирта, содержащего на один атом углерода больше, чем исходный олефин. В других способах гидроформилирования применяют «модифицированный оксосинтез». Применяемый здесь термин «модифицированный оксосинтез» относится к оксосинтезу, в котором применяют кобальтовый или родиевый катализатор, модифицированный лигандом фосфином, фосфитом, арсином или пиридином. Получение и применение катализаторов модифицированного оксосинтеза описано в патенте США № 3231621 на имя Slaugh, озаглавленном “Reaction Rates In Catalytic Hydroformylation; патенте США № 3239566 на имя Slaugh et al., озаглавленном “Hydroformylation Of Olefins”; патенте США № 3239569 на имя Slaugh et al., озаглавленном “Hydroformylation Of Olefins”; патенте США № 3239570 на имя Slaugh et al., озаглавленном “Hydroformylation Of Olefins”; патенте США № 3239571 на имя Slaugh et al., озаглавленном “Hydroformylation Of Olefins”; патенте США № 3400163 на имя Mason et al., озаглавленном “Bicyclic Heterocyclic Sec- And Tert-Phosphines; патенте США № 3420898 на имя Van Winkle et al., озаглавленном “Single Stage Hydroformylation Of Olefins To Alcohols Single Stage Hydroformylation Of Olefins To Alcohols”; патенте США № 3440291 на имя Van Winkle et al., озаглавленном “Single Stage Hydroformylation Of Olefins To Alcohols”; патенте США № 3448157 на имя Slaugh et al., озаглавленном “Hydroformylation Of Olefins”; патенте США № 3488158 на имя Slaugh et al., озаглавленном “Hydroformylation Of Olefins”; патенте США № 3496203 на имя Morris et al., озаглавленном “Tertiary Organophosphine-Cobalt-Carbonyl Complexes”; патенте США № 3496204 на имя Morris et al., озаглавленном “Tertiary Organophosphine-Cobalt-Carbonyl Complexes”; патенте США № 3501515 на имя Van Winkle et al., озаглавленном “Bicyclic Heterocyclic Terteriary Phosphine-Cobalt-Carbonyl Complexes”; патенте США № 3527818 на имя Mason et al., озаглавленном “Oxo Alcohols Using Catalysts Comprising Ditertiary Phosphines”; заявке на патент США с регистрационным № 10/075682, озаглавленной “A Process For Preparing A Branched Olefin, A Method Of Using The Branched Olefin For Making A Surfactant, and a Surfactant”, и в заявке на патент США с регистрационным № 10/167209, озаглавленной “Process for the Preparation Of A Highly Linear Alcohol Composition”. Способы получения спиртов описаны также Othmer в “Encyclopedia of Chemical Technology”, 2000, Fourth Edition; и Wickson в “Monohydric Alcohols; Manufacture, Applications and Chemistry”, Ed. Am. Chem. Soc. 1981.

Катализатор гидроформилирования, применяемый в установке гидроформилирования 116, может включать в себя металл группы VIII периодической таблицы. Примеры металлов группы VIII включают в себя кобальт, родий, никель, палладий или платину. Металл группы VIII можно применять в виде комплексного соединения. Комплексным соединением может быть металл группы VIII, комбинированный с лигандом. Примеры лигандов включают в себя, но не ограничиваются перечисленным, лиганд фосфин, фосфит, арсин, стибин или пиридин. Примеры катализаторов гидроформилирования включают в себя, но не ограничиваются перечисленным, катализатор кобальт-гидрокарбонил, катализатор кобальт-фосфиновый лиганд, катализатор родий-фосфиновый лиганд или их комбинации.

На установке гидроформилирования 116 олефины можно гидроформилировать с применением непрерывного, полунепрерывного или периодического способа. В случае непрерывного способа операции часовые объемные скорости подачи жидкости могут быть в диапазоне 0,1 - 10 час-1. При работе установки гидроформилирования 116 как процесса периодического действия время реакции может варьировать от 0,1 до 10 часов или даже продолжительнее.

Температуры реакции в установке гидроформилирования 116 могут быть в диапазоне от 100 до 300°С. В некоторых вариантах осуществления можно применять температуры реакции в установке гидроформилирования в диапазоне от 125 до 250°С. Давление в установке гидроформилирования 116 может быть в диапазоне от 1 ат (101 кПа) до 300 ат (30398 кПа). В одном варианте осуществления можно применять давление от 20 (2027 кПа) до 150 ат (15199 кПа). Количество катализатора относительно количества олефина, который нужно гидроформилировать, может изменяться. Типичные молярные отношения из катализатора к олефину в потоке углеводорода могут быть в диапазоне от 1:1000 до 10:1. В некоторых вариантах осуществления можно применять отношение между 1:10 и 5:1. В одном варианте осуществления для регулирования условий реакции в установку гидроформилирования 116 может быть добавлен второй поток. Второй поток может включать в себя растворители, которые по существу не мешают протеканию требуемой реакции. Примеры таких растворителей включают в себя, но не ограничиваются перечисленным, спирты, простые эфиры, ацетонитрил, сульфолан и парафины.

В установке гидроформилирования 116 можно достичь селективности для моноспиртов, по меньшей мере, 90 процентов и даже, по меньшей мере, 92 процента. Кроме того, превращения олефинов в алифатические спирты может быть в диапазоне от 50 до более чем 95 мас.%. В некоторых вариантах осуществления превращение олефинов в алифатические спирты может быть больше, чем 75 мас.%. В некоторых вариантах осуществления превращение олефинов в алифатические спирты может быть больше, чем 99 мас.%.

Выделение образованных алифатических спиртов из потока продукта гидроформилирования может быть достигнуто в общем известными способами. В одном варианте осуществления выделение алифатических спиртов включает в себя проведение первой дистилляции образованных алифатических спиртов, омыления, обработки промыванием водой и второй дистилляции.

Поток смеси реакции гидроформилирования можно подавать в сепаратор 126 через трубопровод 128. В сепараторе 126 поток смеси реакции гидроформилирования может быть подвергнут первой стадии дистилляции (например, флэш-дистилляции или молекулярной перегонке). В одном варианте осуществления молекулярную перегонку можно применять для получения, по меньшей мере, двух потоков: нижнего потока и верхнего потока. В некоторых вариантах осуществления, по меньшей мере, часть нижнего потока можно рециклировать в установку гидроформилирования 116 через трубопровод 130 рециклирования нижнего потока. Верхний поток может включать в себя, но не ограничивается перечисленным, парафины, непрореагировавшие олефины и неочищенный продукт из алифатических спиртов.

В одном варианте осуществления верхний поток можно подвергнуть обработке омылением для удаления любых кислот и сложных эфиров, присутствующих в потоке. Омыление можно проводить контактированием верхнего потока с водным раствором гидроксидного основания (например, гидроксида натрия или гидроксида калия) при повышенной температуре с перемешиванием. Омыление можно проводить контактированием верхне