Использование газа из месторождения для предварительной переработки природной сырой нефти в предварительно очищенное не содержащее асфальтены сырье для переработки нефти ра и жидкое остаточное сырье для переработки нефти рв

Иллюстрации

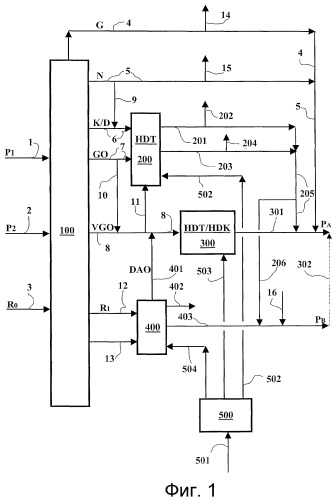

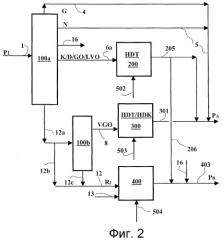

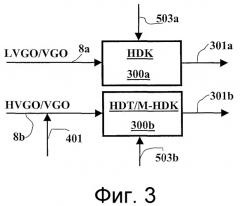

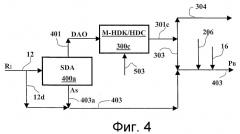

Показать всеИзобретение относится к переработке нефти и к использованию тяжелых серосодержащих остатков переработки. Применение в области добычи газа очищенного газа из месторождения G, где: а) газовый поток водорода из превращенной, по меньшей мере, фракции G1 упомянутого газа G, используемого в устройстве (I) для переработки углеводородов и обычно другую фракцию G2 упомянутого газа G, используемого в качестве топлива в указанном устройстве (I) для переработки углеводородов; b) отбирают природную жидкую транспортабельную сырую нефть Р1 с температурой застывания 0°С или менее, включающую вакуумный остаток с содержанием серы более 1 мас.%, и подают посредством необогреваемого трубопровода или необогреваемого нефтяного танкера; с) указанную нефть Р1 перерабатывают на указанной установке для переработки углеводородов (I), причем данную переработку осуществляют по существу без выгрузки углерода, и данная переработка включает: по меньшей мере, одну стадию обессеривания посредством гидроочистки (HDT, RHDT) или гидроконверсии (HDC, RHDC) или гидрокрекинга (HDK), по меньшей мере, одной фракции нефти Р1, причем указанная фракция в основном включает соединения с температурой кипения более 343°С, причем данная стадия потребляет, по меньшей мере, часть потока H2; по меньшей мере, одну стадию, которая может быть общей с указанной стадией обессеривания или отдельной от нее, для уменьшения количества вакуумного остатка, включенного в нефть Р1, отделением части или всего вакуумного остатка, необязательно с конверсией части указанного вакуумного остатка, где осуществляют полное отделение, по меньшей мере, асфальтенов указанного вакуумного остатка, с тем чтобы получить: по меньшей мере, один предварительно очищенный нефтепродукт РA, включающий соединения, полученные из стадии обессеривания, причем указанный предварительно очищенный нефтепродукт РA по существу не содержит асфальтены, имеет содержание серы, которое понижено, по меньшей мере, на 50%, и содержание вакуумного остатка с содержанием серы более 1 мас.%, которое является нулевым или пониженным, по меньшей мере, на 15% относительно нефти P1, и, по меньшей мере, отдельную фракцию, включающую, по меньшей мере, основную часть асфальтенов, необязательно крекированную и/или пополненную другими фракциями из Р1, в форме жидкого тяжелого топлива, и/или остаточного нефтепродукта РB, который является жидким при температуре окружающей среды, в качестве исходного сырья для нефтеперерабатывающего завода, предназначенного для очистки на нефтеперерабатывающем заводе; d) и указанный предварительно очищенный нефтепродукт РА откачивают к нефтяному порту в качестве исходного сырья для нефтеперерабатывающего завода, предназначенного для очистки на нефтеперерабатывающем заводе, который отличается и отдален от установки (I). Изобретение позволяет снизить избыток серосодержащих остатков нефтепереработки, снизить энергетические и экологические затраты, связанные с транспортировкой указанных избыточных остатков, а также с сжижением и транспортировкой природного газа. 6 н. и 20 з.п. ф-лы, 5 ил.

Реферат

Область, к которой относится изобретение

Настоящее изобретение относится к переработке нефти и к использованию тяжелых серосодержащих остатков переработки. Нефть традиционно перерабатывают на нефтеперерабатывающих заводах посредством множества стадий фракционирования и химического превращения, получая множество конечных коммерческих продуктов, удовлетворяющих стандартам или техническим спецификациям, например, по интервалам перегонки, содержанию серы или таким характерным техническим показателям, как, например, октановый индекс или дизельный индекс.

Основными конечными коммерческими продуктами являются нефтехимическая нафта, бензин, керосин, газойль (также известный как дизельное топливо), топливо коммунально-бытового назначения и различные категории топлива с различным содержанием серы, дорожный битум, сжиженный нефтяной газ и иногда другие продукты: смазочные масла, растворители, парафин и т.д. Таким образом, переработка нефти дает относительно большое число конечных коммерческих продуктов из определенного ряда типов сырой нефти, выбранного в виде функции от ее состава и стоимости.

Развитие рынка, с одной стороны, в частности, растущая конкуренция с природным газом, и технические инструкции, касающиеся выбросов из оборудования для сжигания (оксидов серы, оксидов азота, твердых частиц, в частности, технические инструкции в Европе), с другой стороны, серьезно повлияли на рынок тяжелого серосодержащего топлива, например, тяжелого топлива, содержащего более 3,5% или 4% серы. Таким образом, специалисты по переработке нефти столкнулись с основной технической проблемой, состоящей в использовании серосодержащих остатков нефтеперерабатывающего завода и удовлетворении обязательных норм. Данная техническая проблема не является новой, и в течение многих лет было известно, что переработка, в частности, в Европе, должна приводить к уменьшению рынков тяжелого топлива, в частности, тяжелого серосодержащего топлива.

В качестве свидетельства, остатки очистки нефти со Среднего Востока, которая составляет примерно две трети мировых резервов природной нефти, обычно содержат более 3 и даже 4% массовых серы. Однако новые стандарты для сжигающего оборудования в Европе ограничиваются использованием топлива, содержащего только 1% массовый серы, если дым не обессеривают.

Был выполнен большой объем работы для преодоления данной проблемы использования серосодержащих остатков нефтепереработки.

Первым путем является разработка высокоэффективных методов обработки дыма, образующегося в результате сжигания серосодержащего топлива, исключения или снижения количества оксидов серы, оксидов азота и твердых частиц, содержащихся в дыме. Определенные методы могут существенно ограничить выброс и удовлетворять нормам. Таким образом, определенные рынки тяжелого серосодержащего топлива могут сохраниться, в частности, использование данного типа топлива для внутреннего потребления в нефтепереработке. К сожалению, такие методы переработки выходящих потоков значительно усложняют оборудование для сжигания и являются очень дорогими. Более простые методы являются недостаточными для соответствия нормам по выбросам и вызывают экологические проблемы.

Вторым известным путем является разработка способов обессеривания, обычно с химической гидроконверсией серосодержащих остатков, при высоких давлениях водорода (обычно при парциальном давлении H2 примерно от 1,2 до 1,8 МПа), чтобы как частично крекировать остатки, так и уменьшить содержание в них серы. Основными способами являются гидроочистка или каталитическая гидроконверсия серосодержащих остатков, осуществляемая в неподвижном, движущемся, кипящем или суспендированном слоях в зависимости от способа использования катализатора. Используемый здесь термин «суспензия» описывает суспензию остатка, который необходимо перерабатывать, в присутствии мелких частиц катализатора со средним диаметром, который обычно составляет менее 100 микрометров, и в присутствии газа, обогащенного водородом. Рабочие температуры и катализаторы для указанных способов будут описаны ниже.

Данный путь гидрообессеривания и/или гидроконверсии остатка иногда называют гидроочисткой остатка или, ошибочно, называют гидрокрекингом остатка (термин гидрокрекинг следует сохранить для конверсии сырья, по существу не содержащего асфальтены или металлы, с высоким выходом над специальными бифункциональными катализаторами), и он является технически мощным способом, что касается обессеривания остатков до уровней порядка 1,5% массового серы в конечном остатке (или в диапазоне от 0,5 до 1,25% массового, если выбирают подходящие способы и условия), а также конверсии остатков в перегоняемые продукты, кипящие ниже 565ºC, причем указанная конверсия, возможно, обычно составляет от 20 до 70%, если рассматривается стабильный конечный остаток, или выше или даже порядка 95% со способами в суспензии. Проблемы с такими способами состоит в высоком расходе энергии, связанном, частично, с высоким расходом водорода. Водород, обычно получаемый на нефтеперерабатывающих заводах реформингом нафты, является недостаточным по количеству для осуществления как гидроочистки дистиллята (в частности, керосина и газойля), так и гидроконверсии остатка: вакуумного кремнийорганического/деасфальтированного масла, и первичных остатков (содержащих асфальтены). Таким образом, нефтеперерабатывающий завод должен произвести огромное количество водорода для гидроконверсии остатка. Можно использовать два главных способа получения водорода: частичное окисление части остатков и реформинг водяным паром природного газа. Частичное окисление остатка является дорогим процессом и приводит к выбросу огромных количеств CO2 в атмосферу. Реформинг природного газа водяным паром более дешевый, что касается затрат, но использует газ, который является дорогим сырьем на большинстве нефтеперерабатывающих заводов. Газ, распределяемый по национальным сетям, обычно состоит из природного газа, подаваемого по газовым трубопроводам, которые часто имеют протяженность несколько тысяч километров (например, газ из России и распределяемый в Западной Европе), и/или его получают из сжиженного природного газа, транспортируемого криогенными танкерами. Магистральный газ, таким образом, является дорогим топливом, при получении и распределении которого тратится значительное количество энергии, и это также приводит к значительным выбросам CO2.

Гидроконверсию остатков при переработке нефти также трудно осуществить на большинстве нефтеперерабатывающих заводов низкой или средней производительности, например, от 3 до 8 миллионов тонн в год, поскольку относительно ограниченное количество остатков не обеспечивает какую-либо экономию в затратах.

Третьим путем использования серосодержащих остатков переработки нефти является экспорт указанных остатков в форме топливной нефти с высоким содержанием нефти в страны, в которых нормы, касающиеся выбросов из оборудования для сжигания, являются менее строгими. Не считая того, что это представляет собой замену загрязнения окружающей среды, а не решение проблемы удаления, облагораживание остатков посредством экспорта является плохим из-за неблагоприятного отношения поставка/запрос. Кроме того, серосодержащую топливную нефть транспортируют в специальных танкерах, поддерживая температуру примерно при 70ºC, так чтобы топливная нефть могла оставаться в способном к перекачиванию состоянии и жидкой. Таким образом, транспортировка является дорогой и приводит к высокому расходу энергии и огромным выбросам CO2.

Таким образом, известные пути использования серосодержащих выгрузок нефтепереработки вызывают проблемы с экологической точки зрения и/или требуют сложных, дорогих способов переработки.

Не считая проблему использования серосодержащих остатков, нефтеперерабатывающая промышленность также сталкивается с дальнейшей проблемой, заключающейся в недостаточном количестве средних дистиллятов (керосина и газойля), получаемых на обычном нефтеперерабатывающем заводе по сравнению с развитием рынка, в частности в Европе. В Соединенных Штатах Америки большинство пользующихся спросом погонов представляют собой погоны обычно керосина и обычно нафты, подходящие для получения бензина каталитическим реформингом и изомеризацией.

Другой проблемой в нефтеперерабатывающей промышленности является удаление нежелательных соединений, независимо от того, представляют ли они собой газы, вызывающие парниковый эффект, например CO2, или удаление серы или серосодержащих соединений. Переработка нефти и все ее основные операции (обессеривание, крекинг и т.д.) дают значительные количества CO2 и H2S.

Уже предлагалось удаление CO2, содержащегося в выходящих потоках, в частности, из нефтеперерабатывающих заводов в развитых странах, и его транспорт в жидкой форме или в виде сжатого газа для повторного нагнетания под землю для его изоляции или в истощенные нефтяные месторождения (в конце разработки) для стимулированной добычи нефти. Уже предлагалось повторное нагнетание под землю H2S. Все данные операции имеют очень высокий расход энергии не только для поглощения данных газов (например, промывкой аминами и отделением абсорбированного газа), но также для их транспорта в жидкой форме или в виде сжатого газа на расстояния, которые могут составлять до нескольких тысяч км, если необходимо использовать истощенное месторождение в основных добывающих странах, например, на Среднем Востоке.

Различные вариации и варианты осуществления изобретения могут преодолеть или снизить важность указанных проблем и имеют несколько аспектов.

В одном аспекте изобретение предлагает техническое решение, которое может прямо или косвенно снизить избыток серосодержащих остатков нефтепереработки в технико-экономических условиях, которые являются благоприятными по сравнению с известным использованием указанных остатков.

В дальнейшем аспекте изобретение нацелено на уменьшение энергетических и экологических затрат, связанных с транспортировкой указанных избыточных остатков, источниками эмиссии CO2 и риском «черного прилива» (если нефтяной танкер терпит крушение).

В еще одном дополнительном аспекте изобретение нацелено на снижение энергетических и экологических затрат, связанных со сжижением газа и транспортировкой сжиженного природного газа: использованием газа близко к области добычи для обессеривания и предварительной переработки сырой нефти количество газа, который необходимо транспортировать на нефтеперерабатывающие заводы в странах потребителях, снижают, посредством этого уменьшая связанный с этим расход энергии и эмиссию CO2. Данный аспект является очень важным, поскольку сжижение газа является сложным и дорогим. Обычно локальное использование газа из месторождения (например, в качестве топлива) ограничено, и газ необходимо транспортировать или превращать в транспортабельный продукт.

В дополнительном аспекте изобретение предлагает один или несколько нефтеперерабатывающих заводов, которые совместимы, прямо или косвенно, с большей долей сырой нефти на месте на всемирном уровне и, таким образом, могут увеличить доступ к большему количеству нефти, которую можно извлечь из земли или со дна моря в последующие десятилетия.

В дальнейшем аспекте изобретение предлагает прямой или косвенный доступ к сырой нефти с лучшей ценой, к более разнообразному качеству нефти из различных месторождений посредством получения регулярных или долговременных контрактов на поставку и/или прямой или косвенной поставки груза. Кроме того, связанное с диверсификацией прямой или косвенной поставки, данное изобретение нацелено на улучшение стоимости доступа, по меньшей мере, к некоторым видам нефти конкуренцией между поставщиками и/или снижением относительной зависимости от светлой сырой нефти с низким содержанием серы, цена которой увеличивается.

В дополнительном аспекте, изобретение предлагает более рациональное использование энергии.

Кроме того, изобретение нацелено на предложение технического решения, которое может снизить общий выброс загрязняющих веществ, в частности, газов, вызывающий парниковый эффект, по сравнению с известными альтернативными способами.

В частности, в соответствии с предпочтительными вариантами изобретение может повторно инжектировать при очень низких затратах энергии, по меньшей мере, часть CO2 и/или H2S, которые образовались при предварительной переработке и получении водорода, в истощенные месторождения или водоносные пласты, которые часто встречаются в районах газо- и нефтедобычи.

Далее изобретение нацелено на предложение технического решения, которое может принести пользу огромному количеству или даже всем нефтеперерабатывающим заводам независимо от их мощностей и их уровня избытка серосодержащих остатков.

Кроме того, изобретение нацелено на то, чтобы прямо или косвенно позволить увеличить количество средних дистиллятов, получаемых на нефтеперерабатывающем заводе, в частности, увеличить количество газойлевых оснований с высоким цетановым числом.

Дальнейшие цели и преимущества данного изобретения будут описаны ниже.

Описание изобретения

Для достижения данных целей изобретение предлагает использовать газ из месторождения или очищенный природный газ в области газодобычи (и, как правило, также в области добычи как природной жидкой нефти, так и газа), чтобы получить водород для осуществления в установке (I) переработки сырой нефти или углеводородного сырья, включающего остатки нефтепереработки, например, углеводородного сырья, включающего сырую нефть и остатки нефтепереработки, причем указанная переработка включает, по меньшей мере, одну каталитическую стадию, осуществляемую на твердом нанесенном на носитель катализаторе для гидроочистки или гидроконверсии, для, по меньшей мере, одной фракции сырья, включающего соединения с температурой кипения более 343ºC, обычно с температурой кипения более 371ºC и, как правило, соединений с температурой кипения более 565ºC, чтобы получить, по меньшей мере, один предварительно очищенный нефтепродукт PA. Газ из месторождения или очищенный природный газ также можно преимущественно использовать в качестве топлива в перерабатывающем оборудовании и/или в установке получения водорода. Предпочтительно, переработку применяют или также применяют к фракциям, выкипающим выше 565ºC в количестве, достаточном для того, чтобы вакуумный остаток в PA был значительно снижен в % массовых относительно сырья и/или исходной нефти, например, снижен, по меньшей мере, на 20 или 30%, или, по меньшей мере, на 40%, или чтобы указанный остаток содержал значительно меньше серы и имел содержание серы, сниженное, по меньшей мере, на 20, или 30, или 40% или более. Предпочтительно, PA не содержит вакуумный остаток или включает вакуумный остаток, который по существу не содержит асфальтены и с очень низким содержанием серы, обычно менее 0,4% и обычно 500 част./млн по массе, или 300 част./млн по массе или менее.

Газ из месторождения широко встречается во многих регионах мира, в частности, в регионах, находящихся далеко от основных зон потребления газа Европы, США (исключая Аляску) и Японии. Для нефтеперерабатывающих заводов основных промышленных стран имеющийся газ сначала передают по трубопроводу на тысячи км или в жидкой форме; в обоих случаях затраты энергии являются высокими, приводя к высокой стоимости. В зонах, размещенных далеко от зон потребления, когда газа много, он является очень дешевым, часто в три, четыре или даже десять раз дешевле, чем в зонах с высоким потреблением. Данную очень низкую стоимость газа можно использовать в изобретении, чтобы получить водород при обычно низкой стоимости и использовать данный водород для обессеривания и/или крекинга тяжелых нефтяных фракций или остатков нефтепереработки. Кроме того, используя серьезную гидроочистку или гидрокрекинг определенных тяжелых фракций, его можно использовать для получения средних дистиллятов превосходного качества и количества (в частности, с высоким цетановым индексом или числом) и превратить нефть или нефтепродукты из переработки в сильно облагороженные продукты, в частности, керосин, дизельное топливо с высоким цетановым числом и, возможно, сырье для реформинга высокого качества для производства бензина.

Упомянутая выше гидроочистка обычно приводит к значительному снижению количества серосодержащего вакуумного остатка из выходящих потоков или из остатка после последующей очистки или даже, при некоторых типах переработки, к полному исключению остатков, содержащих более 1% массового серы. Таким образом можно решить проблему избытка серосодержащих остатков нефтепереработки непосредственно повторной переработкой для превращения, по меньшей мере, его части в нефтепродукт либо косвенно посредством получения предварительно очищенного нефтепродукта, который обычно имеет пониженное количество серосодержащего остатка. Таким образом, это может прямо или косвенно увеличить возможности доступа к сырой нефти с широкой вариацией качества, соответствующей большей доли мировых резервов сырой нефти, и, таким образом, улучшить условия продажи указанной нефти.

Поскольку это устанавливают на участке, который отличен от нефтеперерабатывающего завода, предварительно очищенный нефтепродукт, который производят, не связан с конкретным нефтеперерабатывающим заводом, и его можно направить при условиях транспортировки, которые по существу одинаковы для различных нефтеперерабатывающих заводов, например, европейских нефтеперерабатывающих заводов. Таким образом, его можно поставлять на любые нефтеперерабатывающие заводы, включая заводы с небольшой или средней производительностью, и данные заводы могут избежать необходимости перерабатывать остатки при неблагоприятном масштабном факторе.

Все данные улучшения получают посредством расхода газа, как правило, включающего в основном метан, при конверсии которого для производства водорода испускается намного меньше CO2, газа, вызывающего парниковый эффект, чем при производстве водорода газификацией остатков. Кроме того, данный газ можно преимущественно подавать по трубопроводам без предварительного сжижения внутри его района добычи. Его использование на таком участке, а не транспортировка в страны потребители, которые часто расположены в 3000 км или далее, дает возможность избежать высокого расхода энергии, например на станциях повторной компрессии или сжижения газа, криогенном транспорте и при газификации на метановом терминале. Использование газа близко к его месторождению, по сравнению с таким же использованием (в частности, производством водорода для переработки остатков), приводит к более рациональному управлению энергией и может снизить расход энергии и выбросы газов, вызывающих парниковый эффект.

В своей общей форме, данное изобретение применимо ко всем природным типам нефти и/или остаткам нефтепереработки. Переработка может включать выгрузку углерода в форме кокса, или она может не включать какую-либо выгрузку углерода. Однако изобретение, предпочтительно, применяют с переработкой без выгрузки углерода, легко достигаемой выбором природой жидкой нефти, которая обычно локально транспортабельная в обычных, обычно не обогреваемых трубопроводах.

В соответствии со своими многочисленными характерными вариантами изобретение обладает заметными преимуществами, что касается различных целей изобретения, указанных выше. Используемые термины (такие как газ из месторождения, удаление углерода и т.д.) объяснены ниже.

Использование способов гидроочистки или способов гидроконверсии нефти на участке добычи или относительно близко к данному участку уже известно из уровня техники в области добычи нефти, которую трудно или невозможно транспортировать, такой как тяжелая нефть, битумная нефть и т.д. Такие способы можно найти в следующих американских патентах: US-A-3676331, US-A-4294686, US-A-4347120, US-A-5069775.

Обычно методы и способы переработки нефти рядом с месторождением имеют одну главную цель: сделать сырую нефть, которую нельзя или трудно транспортировать, способной к транспортировке. Используемый здесь термин «транспортабельная» обозначает транспортабельность по трубопроводу. Многие тяжелые нефти не являются жидкими при температуре окружающей среды и не транспортируются без нагревания.

Определенные методы нацелены на осуществление минимального превращения (при минимальных затратах), так что обработанную нефть просто транспортировать для очистки на специальных нефтеперерабатывающих заводах.

Другие методы нацелены на достижение достаточного улучшения качества нефти, чтобы ее можно было перерабатывать на обычном нефтеперерабатывающем заводе. Описание такой переработки тяжелой венесуэльской нефти можно найти в «Oil and Gas Journal», Pennwell Corporation, Tulsa, USA, 16th July 2001, pp.52-55. Данную описанную переработку используют для вязкой тяжелой нефти. Она дает кокс и дистиллят нефти с низким содержанием серы, который по существу не содержит асфальтены, включающий дизельный погон с цетановым числом менее 42. Данная переработка представляет собой переработку типа «с выгрузкой углерода», поскольку она одновременно производит кокс в значительных количествах.

Другие известные способы переработки включают другую форму удаления углерода: выгрузку асфальта (полученного деасфальтацией вакуумного остатка) сжиганием, в частности, для стимулированной добычи тяжелой нефти и/или для получения водорода частичным окислением асфальтенов.

Упомянутый выше US-A-5069775 также описывает способ гидроконверсии тяжелой вязкой нефти, обычно с жидким катализатором, включающим молибден в растворе, с использованием природного газа для получения водорода, чтобы получить жидкий дистиллят нефти, который транспортируют на нефтеперерабатывающий завод.

Обычно способы облагораживания сырой нефти отражают техническую философию нефтепромышленников - переработку нефти с минимальными затратами:

a) транспортабельность для переработки на специальном нефтеперерабатывающем заводе;

b) возможно, для переработки на обычном нефтеперерабатывающем заводе.

Нефтяники часто разделены в нефтяной компании: персонал, имеющий дело с переработкой, не имеет дело с добычей; аналогично, нефтепромышленники непосредственно заинтересованы в том, чтобы их продукт был бы транспортабельным и его можно было бы продавать специалистам по переработке нефти, но они не вовлечены в переработку.

Таким образом, интерес нефтепромышленников в облагораживании обычно направлен непосредственно к показателям, которые влияют на стоимость нефти: вязкость и температура застывания (которые определяют транспортировку), плотность (которая определяет количество баррелей: нефть продают в баррелях, а не в тоннах) и содержание серы, которое влияет на цену.

Таким образом, нефть рассматривают в качестве глобального вещества, характеризующегося его вязкостью, его температурой застывания, его плотностью и его содержанием серы.

Одним из специфических аспектов изобретения является использование в различных вариантах определенного сырья и/или стадий переработки для достижения конкретных целей относительно не только нефтяного материала, но также его различных фракций с точки зрения нефтепереработки.

Изобретение может использовать одну или несколько каталитических стадий с использованием определенных процессов, которые хорошо известны из уровня техники, в частности переработки обессериванием, под водородом, которые расходуют значительные или огромные количества водорода:

a) Гидроочистка (HDT) не содержащего асфальтены сырья:

Гидроочистка углеводородных дистиллятов или деасфальтированной нефти (сырья, которое по существу не содержит асфальтены) является процессом, хорошо известным из уровня техники. Ее принципиальная цель состоит, по меньшей мере, в частичном устранении нежелательных соединений, обычно серы, азота и возможно металлов, таких как железо, никель или ванадий и т.д. Ее также часто используют для гидрирования ароматики, как правило, одновременно с обессериванием.

Обычно, для упомянутого выше сырья, которое включает соединения, кипящие выше 371ºC, гидроочистка представляет собой способ, в котором конверсия указанных соединений в соединения с температурой кипения менее 371ºC составляет 20% массовых или менее. Для способов переработки такого же сырья, но с конверсией более 20% массовых говорят о гидроконверсии (HDC) или гидрокрекинге (HDK), причем данные процессы описаны ниже.

Способы гидроочистки функционируют под давлением водорода и используют твердые катализаторы на носителе, обычно твердые гранулированные вещества или экструдаты с характеристическим размером (диаметр для гранул или эквивалентный диаметр (соответствующий такому же поперечному сечению) для экструдатов) в диапазоне от 0,4 до 5 мм, в частности, в диапазоне от 1 до 3 мм. Рабочие условия, в частности, среднечасовая скорость подачи сырья (HSV) и мольное отношение водорода к углеводородам (H2/HC) различается в зависимости от обрабатываемых погонов, присутствующих примесей и желаемых конечных характеристик.

Неограничивающие примеры типов рабочих условий показаны в таблице, приведенной ниже:

| Погон нефти | Температура погона (ºC) | Скорость подачи сырья(час-1) | Давление H2 (бар) | Начальная температура цикла (ºC) | Отношение H2/HC (нм3/м3) | Расход H2 (% массовые) |

| Нафта | 70-180 | 4-10 | 5-10 | 260-300 | 100 | 0,05-0,01 |

| Керосин | 160-240 | 2-4 | 15-30 | 300-340 | 150 | 0,01-0,02 |

| Дизельное топливо и газойль | 230-371 | 1-3 | 20-40 | 320-350 | 150-300 | 0,3-0,8 |

| Вакуумный газойль | 371-565 | 1-2 | 40-70 | 360-380 | 300-500 | 0,4-0,9 |

| Деасфальтированная нефть | >565 | 0,5-1,5 | 50-110 | 360-380 | 500-1000 | 0,5-1 |

Катализаторы гидроочистки обычно включают металл или соединение металла из VIB группы и металлы или соединения металлов из VIII группы на носителе.

Обычно катализаторы состоят из оксидного носителя и активной фазы в форме сульфида молибдена или сульфида вольфрама, активированных кобальтом или никелем. Обычно катализаторы представляют собой комбинации CoMo, NiMo и NiW в качестве активной фазы и γ-Al2O3 с большой удельной поверхностью в качестве носителя. Содержание металла обычно составляет порядка от 9 до 15% массовых молибдена и от 2,5 до 5% массовых кобальта или никеля.

Некоторые из данных каталитических формул иногда могут быть допированы фосфором. Используют другие оксидные носители, такие как смешанные оксиды кремния и алюминия или смешанные оксиды титана и алюминия.

Указанные носители обычно имеют низкую кислотность, чтобы получить приемлемые времена цикла.

Примерами катализаторов для гидроочистки погонов дизельного топлива, газойля или вакуумного газойля являются HR448 и HR426 компании AXENS.

Когда в сырье присутствуют следы металлов, в частности никеля и ванадия, тогда используемые каталитические носители преимущественно имеют пористость, которая адаптирована к осаждению данных металлов.

Одним примером такого катализатора является HMC 841 компании AXENS.

При гидроочистке деасфальтированной нефти (DAO), содержащей металлы, например, можно использовать первый слой с катализатором HMC 841 для деметаллизации, затем второй слой HR448 для обессеривания и денитрогенации.

Другие технические элементы, относящиеся к гидроочистке, можно найти в справочной работе «Conversion Processes», P. Leprince, Edition Technip, Paris 15th, pp.533-574.

b) Способы гидрокрекинга (HDK) не содержащего асфальтены сырья

Способы гидрокрекинга также хорошо известны. Они применяются исключительно к сырью, которое по существу не содержит асфальтены или металлы, такие как никель или ванадий.

Сырье для гидрокрекинга обычно состоит из вакуумного газойля, иногда пополненного газойлем и/или деасфальтированной нефтью (деасфальтированный вакуумный остаток, обычно деасфальтированный с использованием растворителя из группы, включающей пропан, бутан, пентан и их смеси, предпочтительно пропан и бутан).

Деасфальтированная нефть (часто обозначаемая DAO) также может быть подвергнута гидрокрекингу. DAO должна быть достаточного качества: обычно углеводородное сырье включает менее 400 част./млн (частей на миллион по массе) асфальтенов, предпочтительно менее 200 част./млн и более предпочтительно менее 100 част./млн. Содержание металлов (обычно никеля + ванадия) сырья для гидрокрекинга обычно составляет менее 10 част./млн, предпочтительно менее 5 част./млн и более предпочтительно менее 3 част./млн.

Условно считают, что сырье по существу не содержит асфальтены, если содержание асфальтенов составляет менее 400 част./млн.

Обычно сырье для гидрокрекинга вначале предварительно очищают с использованием катализатора для гидроочистки, обычно отличающегося от катализатора гидрокрекинга. Данный катализатор, который обычно имеет кислотность, которая ниже кислотности катализатора гидрокрекинга, выбирают, чтобы по существу удалить металлы, уменьшить следы асфальтенов и уменьшить органический азот, которые подавляют реакции гидрокрекинга, до значения, которое обычно ниже 100 част./млн, предпочтительно 50 част./млн и более предпочтительно ниже 20 част./млн.

Катализаторы гидрокрекинга обычно являются бифункциональными катализаторами с двойной функцией: кислоты и гидрирования/дегидрирования.

Обычно кислотность носителя является относительно высокой, так что отношение гидрирующей активности к изомеризующей активности, H/A, определенная в патенте Франции FR-A-2805276, со страницы 1, строка 24 до страницы 3, строка 5, составляет более 8, или предпочтительно более 10, или более предпочтительно более 12, или даже более 25. Обычно гидроочистку осуществляют выше по потоку от реактора или зоны гидрокрекинга катализатором гидроочистки с отношением H/A менее 8, в частности, менее 7.

Катализаторы гидрокрекинга обычно включают, по меньшей мере, один металл или соединение металла из VIB группы (например, Mo, W) и металл или соединение металла из VIII группы (например, Ni), осажденный на носителе. Атомное отношение металла из VIII группы (MVIII) к сумме металлов из VIII и VI групп, т.е. атомное отношение MVIII/(MVIII + MVIB), в частности для пар NiMo и NiW, обычно близко к 0,25, например, в диапазоне от 0,22 до 0,28.

Содержание металлов обычно находится в диапазоне от 10 до 30% массовых.

Металл из VIII группы также может представлять собой такой благородный металл, как палладий или платина, в количествах порядка от 0,5 до 1% массового.

Кислотный носитель может включать оксид алюминия, допированный галогеном, или диоксид кремния-оксид алюминия с достаточной кислотностью, или цеолит, например, Y цеолит или деалюминированный USY цеолит, обычно с двойным распределением пор с двойной поровой структурой, включающей микропоры с размером, преимущественно, в диапазоне от 4 до 10 Å и мезопоры с размером, преимущественно, в диапазоне от 60 до 500 Å. Отношение диоксида кремния к оксиду алюминия в структуре цеолита обычно находится в диапазоне от 6,5 до 12.

В качестве примера, можно использовать комбинацию гидроочистки и гидрокрекинга с катализаторами HR 448 (HDT), затем HYC 642 (HDK), продаваемыми AXENS. Если сырье включает металлы, то выше по потоку от двух указанных каталитических слоев можно использовать слой катализатора деметаллизации, такой как HMC 841 от AXENS.

Обычными рабочими условиями гидрокрекинга являются:

- среднечасовая скорость подачи сырья HSV от 0,3 до 2 час-1;

- температура от 360 до 440ºC;

- рециркуляция водорода от 400 до 2000 нм3 на м3 сырья;

- парциальное давление водорода и общее давление может существенно различаться в зависимости от сырья и требуемой конверсии. Условно, конверсия 20% массовых или более и менее 42% массовых соответствует умеренному гидрокрекингу (M-HDK); конверсия 42% или более и менее 60% массовых соответствует гидрокрекингу при среднем давлении (MP-HDK); конверсия 60% или более (и обычно менее 95% массовых) соответствует гидрокрекингу при высоком давлении (HP-HDK).

По определению, конверсия представляет собой превращение продуктов с температурой кипения более 371ºC в продукты, кипящие ниже 371ºC.

Обычно, в зависимости от сырья, парциальное давление водорода обычно находится в диапазоне примерно от 2 до 6 МПа для умеренного гидрокрекинга, примерно от 5 до 10 МПа для гидрокрекинга при среднем давлении и примерно от 9 до 17 МПа для гидрокрекинга при высоком давлении. Общее давление обычно составляет от 2,6 до 8 МПа для умеренного гидрокрекинга, примерно от 7 до 12 МПа для гидрокрекинга при среднем давлении и примерно от 12 до 20 МПа для гидрокрекинга при высоком давлении.

Процессы гидрокрекинга обычно осуществляют в неподвижном слое с гранулированными твердыми веществами или экструдатами с характеристическим размером (диаметр для гранул или эквивалентный диаметр (соответствующий такому же поперечному сечению) для экструдатов) в диапазоне от 0,4 до 5 мм, в частности в диапазоне от 1 до 3 мм. Объем защиты изобретения также охватывает гидрокрекинг, осуществляемый в движущемся слое (гранулированный слой катализатора обычно в форме экструдатов или, предпочтительно, гранул, с размерами, аналогичными размерам, описанным для неподвижного слоя).

Другие технические элементы, имеющие отношение к гидрокрекингу, можно найти в справочном тексте «Hydrocracking Science and Technology», J. Scherzer, A.J. Gruia, Publishers Marcel Dekker, New York, и в справочной работе «Conversion Processes», P. Leprince, Editions Technip, Paris 15th, pp.334-364.

c) Способы гидроконверсии (HDC) несодержащего асфальтены сырья (например, типа DAO), но включающего значительные количества металлов (Ni, V)

Такие способы известны и могут дать конверсии (определяемые как для гидрокрекинга), которые превышают 20% массовых и часто намного больше (например, от 20 до 50% или от 50 до 85% массовых), например, процессы с кипящим слоем. В указанных способах можно использовать различные парциальные давления водорода, например от 4 до 12 МПа, температуры от 380 до 450ºC и рециркуляцию водорода от 300 до 1000 нм3 на м3 сырья.

Используемые катализаторы аналогичны или близки катализаторам, используемым для гидроочистки или гидроконверсии остатков, которые описаны ниже, и их пористость является такой, чтобы позволить большую способность деметаллизации.

В качестве примера, можно использовать HTS358 тип катализатора, продаваемый французской компанией AXENS.

d) Гидроочистка остатка (RHDT) или гидроконверсия остатка (RHDC)

Способы гидроочистки остатка (и способы гидроконверсии остатка) хорошо известны.

Обычными рабочими условиями для данных способов являются: среднечасовая скорость подачи сырья (HSV) в диапазоне от 0,1 до 0,5; парциальное давление H2 в диапазоне от 1 до 1,7 МПа; рециркуляция водорода в диапазоне от 600 до 1600 нм3 на м3 сырья; температура в диапазоне от 340 до 450ºC.

Катализаторы для способов с неподвижным, движущимся или кипящим слоем обычно являются макроскопическими нанесенными твердыми веществами, например гранулами или экструдатами со средним диаметром в диапазоне от 0,4 до 5 миллиметров. Обычно они представляют собой катализаторы на носителе, включающие металл или соединение металла из VIB группы (Cr, Mo, W) и металл или соединение металлов из VIII группы (Fe, Co, Ni) на минеральном носителе, например, катализаторы на основе кобальта и молибдена на оксиде алюминия или никеля и молибдена на оксиде алюминия.

В качестве примера, для гидроочистки или гидроконверсии в неподвижном слое можно использовать катализатор гидродеметаллизации HMC 841, затем катализаторы гидроконверсии и гидрокрекинга HT 318 и затем HT 328, продаваемые AXENS.

Для кипящего слоя можно использовать катализатор типа HOC 458, также продаваемый AXENS.

Катализаторы для процессов в суспензии являются более разнообразными и могут включать уголь или измельченные частицы бурого угля, пропитанные сульфатом железа или другими металлами, измельченные ис