Сплавы на основе никеля и способы термической обработки сплавов на основе никеля

Иллюстрации

Показать всеСплавы типа 718 на основе никеля имеют микроструктуру, которая преобладающим образом упрочнена выделениями γ'-фазы и содержит некоторое количество по меньшей мере одного выделения по границам зерен, достаточное для того, чтобы закрепить большинство границ зерен в матрице. Упомянутые выделения по границам зерен выбраны из группы, состоящей из выделений δ-фазы, выделений η-фазы и их смесей, и имеют короткие, в целом стержнеобразные морфологии. Такая микроструктура обеспечивается термообработкой, включающей предварительную обработку на твердый раствор, обработку на твердый раствор, охлаждение и две обработки старением. Раскрыты режимы термообработки и состав никелевого сплава. Изобретение обеспечивает высокие механические свойства при повышенных температурах. 7 н. и 32 з.п. ф-лы, 4 ил., 13 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Варианты осуществления настоящего изобретения, в общем, касаются сплавов на основе никеля и способов термической обработки сплавов на основе никеля. В частности, конкретные варианты осуществления настоящего изобретения касаются сплавов на основе никеля, имеющих желательную микроструктуру и имеющих жаропрочные механические свойства (такие как одно или более из предела прочности, предела текучести, относительного удлинения, длительной прочности и низкой чувствительности к надрезу). Другие варианты осуществления настоящего изобретения касаются способов термической обработки сплавов на основе никеля для развития в них желательной микроструктуры, которая может придать сплавам жаропрочные механические свойства при повышенных температурах, особенно предел прочности, длительную прочность и низкую чувствительность к надрезу.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Сплав 718 является одним из наиболее широко используемых сплавов на основе никеля и, в общем, описан в патенте США №3046108, описание которого специально включено сюда посредством ссылки.

Широкое использование сплава 718 обусловлено некоторыми уникальными характеристиками этого сплава. Например, сплав 718 имеет высокие характеристики прочности и сопротивления разрушению вплоть до примерно 1200°F. Кроме того, сплав 718 имеет хорошие характеристики обрабатываемости, такие как литейные свойства (жидкотекучесть) и способность к деформационной обработке в горячем состоянии, а также хорошую свариваемость. Эти характеристики дают возможность легко изготавливать детали из сплава 718 и, если необходимо, ремонтировать. Как будет описано ниже, уникальные характеристики сплава 718 обусловлены дисперсионно-упрочненной микроструктурой, которая преобладающим образом упрочнена выделившейся γ″-фазой.

В дисперсионно-упрочненных сплавах на основе никеля имеются две основные упрочняющие фазы: выделения γ′-фазы (или "гамма штрих") и выделения γ″-фазы (или "гамма два штриха"). Обе эти γ′- и γ″-фазы являются стехиометрическими, богатыми никелем интерметаллическими соединениями. Однако γ′-фаза в основном содержит алюминий и титан в качестве основных легирующих элементов, то есть представляет собой Ni3(Al,Ti); в то время как γ″-фаза содержит в основном ниобий, то есть представляет собой Ni3Nb. Хотя обе эти γ′- и γ″-фазы образуют когерентные выделения в гранецентрированной кубической аустенитной матрице, ввиду того, что есть значительное несовпадение по энергии деформации, связанной с выделениями γ″-фазы (которая имеет объемно-центрированную тетрагональную кристаллическую структуру), нежели с выделениями γ′-фазы (которая имеет гранецентрированную кубическую кристаллическую структуру), выделения γ″-фазы имеют тенденцию быть более эффективными упрочнителями, чем выделения γ′-фазы. То есть, для аналогичной объемной доли выделившихся частиц и крупности этих частиц сплавы на основе никеля, упрочненные выделениями γ″-фазы, как правило, прочнее, чем сплавы на основе никеля, упрочненные выделениями γ′-фазы.

Однако один из недостатков такой упрочненной выделениями γ″-фазы микроструктуры заключается в том, что при температуре выше 1200°F γ″-фаза является неустойчивой и будет превращаться в более устойчивую δ-фазу (или "дельта фаза"). В то время, как выделения δ-фазы имеют такой же состав, что и выделения γ″-фазы (то есть, Ni3Nb), выделения δ-фазы имеют орторомбическую кристаллическую структуру и являются некогерентными с аустенитной матрицей. Соответственно, эффект упрочнения матрицы выделениями δ-фазы, как правило, является незначительным. Поэтому, в результате такого превращения механические свойства сплава 718, такие как длительная прочность, быстро ухудшаются при температурах свыше 1200°F. Поэтому использование сплава 718 в основном ограничивается применением ниже этой температуры.

Чтобы сформировать необходимую дисперсионно-упрочненную микроструктуру, сплавы на основе никеля должны быть подвергнуты термической обработке или процессу дисперсионного твердения. Процесс дисперсионного твердения для сплава на основе никеля обычно предусматривает обработку сплава на твердый раствор путем нагрева сплава при температуре, достаточной для растворения по существу всех выделений γ′-фазы и γ″-фазы, которые существуют в этом сплаве (то есть, при температуре около, на уровне или выше температуры сольвуса данных выделений), охлаждения сплава от температуры обработки на твердый раствор и затем старения сплава за один или более этапов старения. Старение проводят при температурах ниже температуры сольвуса выделений гамма-фазы для того, чтобы обеспечить возникновение желаемых выделений контролируемым образом.

Создание желательной микроструктуры в сплаве на основе никеля зависит и от используемого состава сплава, и от процесса дисперсионного твердения (то есть, от процессов обработки на твердый раствор и старения). Например, стандартный способ дисперсионного твердения для сплава 718 при высокой температуре предусматривает обработку сплава на твердый раствор при температуре 1750°F в течение 1-2 часов, охлаждение сплава на воздухе, с последующим старением сплава в два этапа. Первый этап старения предусматривает нагрев сплава при первой температуре старения 1325°F в течение 8 часов, охлаждение сплава со скоростью примерно от 50 до 100°F в час до второй температуры старения в 1150°F и старение сплава при второй температуре старения в течение 8 часов. После этого сплав охлаждают на воздухе до комнатной температуры. Дисперсионно-упрочненная микроструктура, которая образовалась после вышеупомянутой термической обработки, состоит из дискретных выделений γ′ и γ″-фаз, но преобладающим образом она упрочнена выделениями γ″-фазы с незначительными количествами выделений γ′-фазы, играющей роль вторичного упрочнения.

Из-за вышеупомянутых ограничений было предпринято много попыток по улучшению сплава 718. Например, были разработаны модифицированные составы сплава 718, которые имеют контролируемые легирующие добавки алюминия, титана и ниобия для улучшения стабильности механических свойств сплава при высоких температурах. В частности, эти сплавы были разработаны для того, чтобы способствовать развитию микроструктуры "компактной морфологии" во время процесса дисперсионного твердения. Микроструктура компактной морфологии состоит из больших, кубических выделений γ′-фазы с выделениями γ″-фазы, образовавшимися на гранях кубических выделений γ′-фазы. Другими словами, γ″-фаза образует оболочку вокруг выделений γ′-фазы.

В дополнение к модифицированному химическому составу, для получения микроструктуры компактной морфологии необходимы специальная термическая обработка или специальный процесс дисперсионного твердения вместо ранее описанной, упрочненной дискретными выделениями γ′-фазы и γ″-фазы микроструктуры. Один пример специальной термической обработки, которая является полезной с целью развития микроструктуры компактной морфологии, включает в себя обработку сплава на твердый раствор при температуре примерно 1800°F, охлаждение сплава на воздухе и затем старение сплава при первой температуре старения приблизительно 1562°F в течение получаса для того, чтобы выделились крупные выделения γ′-фазы. После старения при первой температуре старения сплав быстро охлаждают до второй температуры старения охлаждением на воздухе и выдерживают на протяжении примерно 16 часов при второй температуре старения, которая составляет примерно 1200°F, для образования оболочки γ″-фазы. Затем сплав охлаждают на воздухе до комнатной температуры. Как было сказано, после процесса дисперсионного твердения сплав будет иметь микроструктуру компактной морфологии, описанную выше, а также улучшенную жаропрочность. Однако предел прочности сплавов, имеющих микроструктуру компактной морфологии, обычно значительно ниже, чем у стандартного сплава 718.

Существует много упрочненных γ′-фазой сплавов на основе никеля, например, Waspaloy® - никелевый сплав, который является коммерчески доступным от Аллвак из г.Монро (Allvac of Monroe), Северная Каролина, США. Однако этот сплав имеет тенденцию быть более дорогим, чем сплав 718, поскольку никелевый сплав Waspaloy® содержит повышенное количество легирующих добавок по сравнению со сплавом 718, таких как никель, кобальт и молибден. Кроме того, из-за относительно быстрой кинетики выделения в случае выделений γ′-фазы по сравнению с выделениями γ″-фазы, обрабатываемость в горячем состоянии и свариваемость этого сплава обычно считаются более низкими по сравнению со сплавом 718.

Соответственно, было бы желательно разработать доступный дисперсионно-твердеющий сплав типа 718 на основе никеля, имеющий микроструктуру, которая преобладающим образом упрочнена более термически устойчивыми выделениями γ′-фазы, который обладает жаропрочными механическими свойствами при температурах выше 1200°F и который имеет сопоставимую обрабатываемость в горячем состоянии и свариваемость по сравнению с упрочненными γ″-фазой сплавами. Кроме того, желательно разработать способы термической обработки сплавов на основе никеля для развития микроструктуры, которая преобладающим образом упрочнена термически устойчивыми выделениями γ′-фазы и может обеспечить сплавам на основе никеля жаропрочные механические свойства и сопоставимую обрабатываемость в горячем состоянии, и свариваемость по сравнению с упрочненными γ″-фазой сплавами.

КРАТКАЯ СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Некоторые варианты осуществления настоящего изобретения направлены на способы термической обработки сплавов на основе никеля. Например, согласно одному варианту осуществления изобретения предложен способ термической обработки сплава на основе никеля, включающий в себя предварительную обработку сплава на основе никеля на твердый раствор, при которой в сплаве на основе никеля образуется некоторое количество по меньшей мере одного выделения по границам зерен, выбранного из группы, состоящей из выделений δ-фазы и выделений η-фазы, причем упомянутое по меньшей мере одно выделение по границам зерен имеет короткую, в целом стержнеобразную морфологию; обработку сплава на основе никеля на твердый раствор, при которой по существу все выделения γ′-фазы и выделения γ″-фазы в сплаве на основе никеля растворяются, в то время как по меньшей мере часть упомянутого количества упомянутого по меньшей мере одного выделения по границам зерен сохраняется; охлаждение сплава на основе никеля после обработки сплава на основе никеля на твердый раствор при первой скорости охлаждения, достаточной для подавления образования выделений γ′-фазы и γ″-фазы в сплаве на основе никеля; старение сплава на основе никеля в ходе первой обработки старением, при которой в сплаве на основе никеля образуются первичные выделения γ′-фазы и γ″-фазы; и старение сплава на основе никеля в ходе повторной обработки старением, при которой в сплаве на основе никеля образуются вторичные выделения γ′-фазы и γ″-фазы, причем эти вторичные выделения являются более мелкодисперсными, чем первичные выделения; и при этом после термической обработки выделения γ′-фазы являются преобладающими упрочняющими выделениями в сплаве на основе никеля.

Согласно другому неограничивающему варианту осуществления предложен способ термической обработки сплава типа 718 на основе никеля, содержащего вплоть до 14 массовых процентов железа, включающий в себя предварительную обработку сплава на основе никеля на твердый раствор при температуре в пределах от 1500°F до 1650°F в течение времени в пределах от 2 до 16 часов; обработку сплава на основе никеля на твердый раствор в течение не более чем 4 часов при температуре растворения в пределах от 1725°F до 1850°F; охлаждение сплава на основе никеля при первой скорости охлаждения, по меньшей мере, 800°F в час после обработки сплава на основе никеля на твердый раствор; старение сплава на основе никеля в ходе первой обработки старением в течение не более чем 8 часов при температуре в пределах от 1325°F до 1450°F; и старение сплава на основе никеля в ходе второй обработки старением в течение, по меньшей мере, 8 часов при второй температуре старения, которая составляет в пределах от 1150°F до 1300°F.

Согласно другому неограничивающему варианту осуществления предложен способ термической обработки сплава на основе никеля, содержащего, в массовых процентах, вплоть до 0,1 углерода, от 12 до 20 хрома, вплоть до 4 молибдена, вплоть до 6 вольфрама, от 5 до 12 кобальта, вплоть до 14 железа, от 4 до 8 ниобия, от 0,6 до 2,6 алюминия, от 0,4 до 1,4 титана, от 0,003 до 0,03 фосфора, от 0,003 до 0,015 бора и никель; при этом сумма массового процентного содержания молибдена и массового процентного содержания вольфрама составляет, по меньшей мере, 2, но не более 8, и при этом сумма атомного процентного содержания алюминия и атомного процентного содержания титана составляет от 2 до 6, отношение атомного процентного содержания алюминия к атомному процентному содержанию титана составляет, по меньшей мере, 1,5, и сумма атомного процентного содержания алюминия и атомного процентного содержания титана, деленная на атомное процентное содержание ниобия, составляет от 0,8 до 1,3. Предложенный способ включает в себя обработку сплава на основе никеля на твердый раствор в течение не более чем 4 часов при температуре растворения в пределах от 1725°F до 1850°F; охлаждение сплава на основе никеля при первой скорости охлаждения после обработки сплава на основе никеля на твердый раствор; старение подвергнутого обработке (обработанного) на твердый раствор сплава на основе никеля в ходе первой обработки старением в течение не более чем 8 часов при температуре в пределах от 1365°F до 1450°F; и старение сплава на основе никеля в ходе второй обработки старением в течение, по меньшей мере, 8 часов при второй температуре старения, которая составляет в пределах от 1150°F до 1300°F.

Другие варианты осуществления настоящего изобретения предусматривают сплавы на основе никеля, имеющие желательную микроструктуру. Например, в одном неограничивающем варианте осуществления предложен сплав на основе никеля, содержащий матрицу, содержащую выделения γ′-фазы и выделения γ″-фазы, причем выделения γ′-фазы являются преобладающими упрочняющими выделениями в сплаве на основе никеля, и некоторое количество по меньшей мере одного выделения по границам зерен, выбранного из группы, состоящей из выделений δ-фазы и выделений η-фазы, причем упомянутое по меньшей мере одно выделение по границам зерен имеет короткую, в целом стержнеобразную морфологию; и при этом сплав на основе никеля имеет предел текучести при 1300°F по меньшей мере 120 ksi (от англ. strength-kilo-pounds per square inch, т.е. килофунтов на квадратный дюйм; 1 ksi=6,894757 МПа), относительное удлинение при 1300°F, по меньшей мере, 12 процентов, время до разрушения образца с надрезом при испытании на длительную прочность, по меньшей мере, 300 часов согласно измерениям при 1300°F и 80 ksi и низкую чувствительность к надрезу.

Другой неограничивающий вариант осуществления предусматривает сплав типа 718 на основе никеля, содержащий вплоть до 14 массовых процентов железа и включающий в себя выделения γ′-фазы и выделения γ″-фазы, причем выделения γ′-фазы являются преобладающими упрочняющими выделениями в сплаве на основе никеля, и некоторое количество по меньшей мере одного выделения по границам зерен, выбранного из группы, состоящей из выделений δ-фазы и выделений η-фазы, при этом упомянутое по меньшей мере одно выделение по границам зерен имеет короткую, в целом стержнеобразную морфологию; при этом сплав на основе никеля подвергнут термической обработке путем предварительной обработки сплава на основе никеля на твердый раствор при температуре в пределах от 1500°F до 1650°F в течение времени в пределах от 2 до 16 часов; обработки сплава на основе никеля на твердый раствор путем нагрева сплава на основе никеля в течение не более чем 4 часов при температуре растворения в пределах от 1725°F до 1850°F; охлаждения сплава на основе никеля при первой скорости охлаждения, по меньшей мере, 800°F в час после обработки сплава на основе никеля на твердый раствор; старения сплава на основе никеля в ходе первой обработки старением от 2 часов до 8 часов при температуре в пределах от 1325°F до 1450°F; и старение сплава на основе никеля в ходе второй обработки старением в течение, по меньшей мере, 8 часов при второй температуре старения, которая составляет в пределах от 1150°F до 1300°F.

Различными вариантами осуществления настоящего изобретения также предусмотрены промышленные изделия и способы их изготовления. Например, в одном неограничивающем варианте осуществления настоящего изобретения предложено промышленное изделие, включающее сплав на основе никеля, содержащий матрицу, содержащую выделения γ′-фазы и выделения γ″-фазы, причем выделения γ′-фазы являются преобладающими упрочняющими выделениями в сплаве на основе никеля, и некоторое количество по меньшей мере одного выделения по границам зерен, выбранного из группы, состоящей из выделений δ-фазы и выделений η-фазы, причем упомянутое по меньшей мере одно выделение по границам зерен имеет короткую, в целом стержнеобразную морфологию; и при этом сплав на основе никеля имеет предел текучести при 1300°F, по меньшей мере, 120 ksi, относительное удлинение при 1300°F, по меньшей мере, 12 процентов, время до разрушения образца с надрезом при испытании на длительную прочность, по меньшей мере, 300 часов согласно измерениям при 1300°F и 80 ksi и низкую чувствительность к надрезу.

В другом неограничивающем варианте осуществления предложен способ изготовления промышленного изделия, включающего в себя сплав типа 718 на основе никеля, содержащий вплоть до 14 массовых процентов железа, причем этот способ включает в себя формование сплава на основе никеля до желаемой конфигурации; и термическую обработку сплава на основе никеля, причем эта термическая обработка сплава на основе никеля включает в себя предварительную обработку сплава на основе никеля на твердый раствор при температуре в пределах от 1500°F до 1650°F в течение времени в пределах от 2 до 16 часов, обработку сплава на основе никеля на твердый раствор в течение не более чем 4 часов при температуре растворения в пределах от 1725°F до 1850°F, охлаждение сплава на основе никеля при первой скорости охлаждения, по меньшей мере, 800°F в час после обработки сплава на основе никеля на твердый раствор, старение сплава на основе никеля в ходе первой обработки старением в течение от 2 до 8 часов при температуре в пределах от 1325°F до 1450°F и старение сплава на основе никеля в ходе второй обработки старением в течение, по меньшей мере, 8 часов при второй температуре старения, которая составляет в пределах от 1150°F до 1300°F.

КРАТКОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ВИДОВ ЧЕРТЕЖЕЙ

Варианты осуществления настоящего изобретения будут более понятны при их изучении в сочетании с чертежами, на которых:

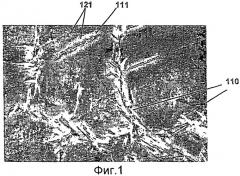

Фиг.1 - микрофотография сплава на основе никеля согласно вариантам осуществления настоящего изобретения, сделанная в сканирующем электронном микроскопе (СЭМ);

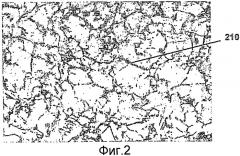

Фиг.2 - оптическая микрофотография сплава на основе никеля согласно вариантам осуществления настоящего изобретения;

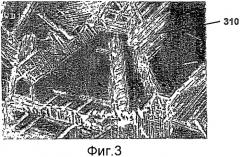

Фиг.3 - СЭМ микрофотография сплава на основе никеля, имеющего чрезмерное развитие фаз по границам зерен; и

Фиг.4 - оптическая микрофотография сплава на основе никеля, имеющего чрезмерное развитие фаз по границам зерен.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Некоторые неограничивающие варианты осуществления настоящего изобретения могут быть выгодными в отношении обеспечения сплава на основе никеля, имеющего желаемую микроструктуру и жаропрочные механические свойства при повышенных температурах. Используемая здесь фраза "жаропрочные механические свойства" означает, что механические свойства сплава (такие как предел прочности, предел текучести, относительное удлинение и длительная прочность) существенно не уменьшаются при воздействии на них температуры на уровне 1400°F в течение 100 часов по сравнению с теми же механическими свойствами перед таким воздействием. Используемый здесь термин "низкая чувствительность к надрезу" означает, что образцы сплава при испытании согласно ASTM E292 никогда не повреждались по надрезу. Кроме того, неограничивающие варианты осуществления настоящего изобретения могут быть выгодны в отношении обеспечения упрочненных преобладающим образом γ′-фазой сплавов на основе никеля, содержащих по меньшей мере одну выделившуюся фазу по границам зерен и имеющих сопоставимую обрабатываемость в горячем состоянии и свариваемость по сравнению с упрочненными γ″-фазой сплавами.

Теперь будут описаны способы термической обработки сплавов на основе никеля согласно различным неограничивающим вариантам осуществления настоящего изобретения. Не ограничиваясь описанным здесь, способы термической обработки сплавов на основе никеля, описанные здесь, могут быть использованы в сочетании с разнообразными составами сплавов на основе никеля и особенно подходят для использования со сплавами типа 718 на основе никеля и их производными. Используемый здесь термин "сплав(ы) на основе никеля" означает сплавы никеля и одного или более легирующих элементов. Используемый здесь термин "сплав(ы) типа 718 на основе никеля" означает содержащие хром и железо сплавы на основе никеля, которые упрочнены одной или более легирующими добавками ниобия, алюминия и титана.

Один конкретный неограничивающий пример сплава типа 718 на основе никеля, для которого особенно подходят способы термической обработки согласно различным неограничивающим вариантам осуществления настоящего изобретения, представляет собой сплав типа 718 на основе никеля, содержащий вплоть до 14 массовых процентов железа. Хотя это не означает ограничение указанным здесь, сплав типа 718 на основе никеля, содержащий вплоть до 14 массовых процентов железа, как полагают, является предпочтительным при создании сплавов, имеющих хорошую длительную прочность. Не намереваясь связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что, когда содержание железа в сплаве является высоким, например - 18 массовых процентов, эффективность кобальта по снижению энергий дефектов упаковки (в кристаллической структуре) может быть понижена. Поскольку низкие энергии дефектов упаковки связаны с улучшенной длительной прочностью, в некоторых вариантах осуществления настоящего изобретения содержание железа в сплаве на основе никеля желательно поддерживать на уровне или ниже 14 массовых процентов.

Другой конкретный неограничивающий пример сплава типа 718 на основе никеля, для которого особенно подходят способы термической обработки согласно различным неограничивающим вариантам осуществления настоящего изобретения, представляет собой сплав на основе никеля, содержащий, в массовых процентах, вплоть до 0,1 углерода, от 12 до 20 хрома, вплоть до 4 молибдена, вплоть до 6 вольфрама, от 5 до 12 кобальта, вплоть до 14 железа, от 4 до 8 ниобия, от 0,6 до 2,6 алюминия, от 0,4 до 1,4 титана, от 0,003 до 0,03 фосфора, от 0,003 до 0,015 бора и никель; при этом сумма массового процентного содержания молибдена и массового процентного содержания вольфрама составляет, по меньшей мере, 2 и не более 8, и при этом сумма атомного процентного содержания алюминия и атомного процентного содержания титана составляет от 2 до 6, отношение атомного процентного содержания алюминия к атомному процентному содержанию титана составляет, по меньшей мере, 1,5, и сумма атомного процентного содержания алюминия и атомного процентного содержания титана, деленная на атомное процентное содержание ниобия, составляет от 0,8 до 1,3. Такие сплавы подробно описаны в совместно поданной заявке на патент США с порядковым номером 10/144369, описание которой включено сюда посредством данной ссылки.

Способ термической обработки сплава на основе никеля согласно первому неограничивающему варианту осуществления настоящего изобретения включает в себя предварительную обработку сплава на основе никеля на твердый раствор, обработку сплава на основе никеля на твердый раствор и старение сплава на основе никеля для формирования сплава на основе никеля с микроструктурой, в которой выделения γ′-фазы являются преобладающими упрочняющими выделениями, а выделения δ-фазы и/или η-фазы, имеющие желаемую морфологию, присутствуют по одной или более границам зерен в данном сплаве.

Более конкретно, способ термической обработки сплава на основе никеля согласно первому неограничивающему варианту осуществления изобретения включает в себя предварительную обработку сплава на основе никеля на твердый раствор, при которой в сплаве на основе никеля образуется некоторое количество по меньшей мере одного выделения по границам зерен. Использованный здесь термин "предварительная обработка на твердый раствор" означает нагрев сплава на основе никеля перед обработкой сплава на основе никеля на твердый раствор при такой температуре, что в сплаве на основе никеля образуется некоторое количество по меньшей мере одного выделения по границам зерен. Использованный здесь термин "образуется" относительно любой фазы означает зародышеобразование и/или рост этой фазы. Например, не ограничиваясь указанным здесь, предварительная обработка сплава на основе никеля на твердый раствор может включать в себя нагрев сплава на основе никеля в печи при температуре в пределах от примерно 1500°F до примерно 1650°F, в течение от примерно 2 до примерно 16 часов. В одном конкретном неограничивающем примере выполнения предварительной обработки на твердый раствор, которая может быть особенно полезна при обработке деформируемых сплавов на основе никеля, эта предварительная обработка на твердый раствор может включать в себя нагрев сплава при температуре в пределах от примерно 1550°F до 1600°F, в течение примерно от 4 до 16 часов.

Как было описано выше, во время предварительной обработки на твердый раствор в сплаве на основе никеля по границам зерен образуется по меньшей мере одно выделение. Согласно первому неограничивающему варианту осуществления это по меньшей мере одно выделение по границам зерен, образующееся во время предварительной обработки на твердый раствор, выбрано из группы, состоящей из выделений δ-фазы ("дельта фаза") и выделений η-фазы ("эта фаза"). Выделения дельта-фазы известны из уровня техники, состоят из упорядоченной интерметаллидной фазы Ni3Nb и имеют орторомбическую кристаллическую структуру. Выделения эта-фазы известны из уровня техники, состоят из упорядоченной интерметаллидной фазы Ni3Ti и имеют гексагональную кристаллическую структуру. Кроме того, согласно этому варианту осуществления, во время предварительной обработки на твердый раствор по границам зерен могут образоваться оба вида выделений δ-фазы и η-фазы.

Хотя образование выделений δ-фазы и/или η-фазы (в дальнейшем выделения "δ/η-фазы") в сплаве на основе никеля вследствие перестаривания выделений γ″-фазы нежелательны, потому что эти выделения некогерентны и не способствуют упрочнению аустенитной матрицы, авторы настоящего изобретения заметили, что выделение регулируемого количества выделений δ/η-фазы, имеющих желаемую морфологию и расположенных по границам зерен сплава на основе никеля (будет описано более подробно ниже), может упрочнить границы зерен и способствовать пониженной чувствительности к надрезу и улучшенной длительной прочности и пластичности в сплаве при повышенных температурах. Кроме того, как будет описано ниже более подробно, когда регулируемое количество по меньшей мере одного выделения по границам зерен сочетается с выделениями γ′-фазы и выделениями γ″-фазы, имеющими желаемое распределение по размерам, могут быть получены сплавы на основе никеля, имеющие низкую чувствительность к надрезу, хороший предел прочности, длительную прочность и жаропрочные механические свойства до по меньшей мере 1300°F.

Обращаясь теперь к чертежам, на фиг.1 показана СЭМ микрофотография сплава на основе никеля согласно вариантам осуществления настоящего изобретения, сделанная при 3000-кратном увеличении. На фиг.2 показана оптическая микрофотография того же сплава на основе никеля, сделанная при 500-кратном увеличении. Сплав на основе никеля, показанный на фиг.1 и 2, содержит некоторое количество по меньшей мере одного выделения по границам зерен, имеющего желаемую морфологию и расположение согласно некоторым неограничивающим вариантам осуществления настоящего изобретения. Как показано на фиг.1, сплав на основе никеля содержит выделения 110 δ/η-фазы, большинство которых имеет короткую, в целом стержнеобразную морфологию и расположено в пределах границ зерен данного сплава. Использованная здесь в отношении выделений фраза "короткая, в целом стержнеобразная морфология" означает выделения, имеющие соотношение размеров по длине и толщине не более примерно 20, например, как показано на фиг.1 и 2. В некоторых неограничивающих вариантах осуществления настоящего изобретения это соотношение размеров коротких, в целом стержнеобразных выделений составляет в пределах от 1 до 20. Хотя выделения δ/η-фазы иногда могут присутствовать на сдвоенных границах в сплаве на основе никеля (например, как показано в фиг.1, выделения 111 δ/η-фазы могут наблюдаться на сдвоенной границе 121), в сплавах на основе никеля, обработанных в соответствии с различными неограничивающими вариантами осуществления настоящего изобретения, не должно иметь место значительное образование внутризеренных, иглообразных выделений δ/η-фазы.

Не желая связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что как морфология этих выделений, так и их расположение на границах зерен, показанных на фиг.1 и 2, являются желательными с точки зрения обеспечения сплава на основе никеля, имеющего низкую чувствительность к надрезу и улучшенные пластичность при растяжении и длительную прочность, потому что эти выделения по границам зерен могут ограничить скольжение по границам зерен в данном сплаве при повышенных температурах. Другими словами, из-за их морфологии и расположения расположенные по границам зерен («пограничные») выделения согласно вариантам осуществления настоящего изобретения эффективно упрочняют границы зерен путем оказания сопротивления перемещению границ зерен за счет «запирания» или «закрепления» этих границ зерен на месте. Поскольку скольжение по границам зерен способствует в основном деформации ползучести и образованию межзеренных трещин, которые могут уменьшить длительную прочность и увеличить чувствительность сплава к надрезу, ограничивая скольжение по границам зерен в сплавах на основе никеля согласно вариантам осуществления настоящего изобретения, выделения по границам зерен могут увеличить пластичность при растяжении и длительную прочность сплава и уменьшить чувствительность сплава к надрезу. В отличие от этого, когда пограничной фазы нет, или когда происходит чрезмерное выделение (как показано на фиг.3 и 4, которые будут описаны ниже), границы зерен не будут упрочнены, и длительная прочность сплава не будет улучшена.

В некоторых неограничивающих вариантах осуществления настоящего изобретения после термической обработки сплава на основе никеля большинство границ зерен в этом сплаве на основе никеля закреплены («прошиты») по меньшей мере одним коротким, имеющим в целом стержнеобразную форму выделением по границам зерен, таким как выделение 210, показанное на фиг.2. В других вариантах осуществления настоящего изобретения по меньшей мере две трети (2/3) границ зерен закреплены («прошиты») по меньшей мере одним коротким, имеющим в целом стержнеобразную форму выделением фазы по границам зерен. Таким образом, согласно этим неограничивающим вариантам осуществления изобретения, несмотря на то, что предусматривается закрепление («прошивка») всех границ зерен по меньшей мере одним выделением по границам зерен, является не обязательным, чтобы были закреплены все границы зерен.

В отличие от этого, фиг.3 и 4 представляют собой микрофотографии сплава на основе никеля, имеющего чрезмерное образование выделений δ/η-фазы. Как показано на фиг.3, большинство выделений 310 имеют острую, иглообразную морфологию с намного большим соотношением размеров, чем у показанных на фиг.1 и 2, и простираются на значительное расстояние в зерна, а в некоторых случаях - простираются поперек индивидуального зерна. Не желая связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что морфология выделений δ/η-фазы и расположение этих выделений в зернах, показанное на фиг.3 и 4, являются нежелательными, потому что выделения δ/η-фазы (310 и 410, показанные на фиг.3 и 4, соответственно) не упрочняют границы зерен так, как обсуждалось выше. Вместо этого, поверхность раздела между выделением и матрицей зерен становится легким путем для распространения трещин. Кроме того, чрезмерное образование выделений δ/η-фазы понижает количество упрочняющих выделений (то есть, γ′ и γ″) в сплаве, таким образом понижая прочность сплава (как было сказано ранее). Соответственно, хотя такие выделения, как показанные на фиг.3 и 4, могут способствовать увеличению пластичности при повышенной температуре, такие выделения значительно снижают предел прочности сплава при растяжении и его длительную прочность.

Не намереваясь связывать себя какой-либо определенной теорией, авторы настоящего изобретения также заметили, что морфология выделений δ/η-фазы по границам зерен связана с температурой их выделения и размерами зерен в сплаве. Таким образом, например, хотя и не ограничиваясь указанным здесь, для определенных деформируемых сплавов, когда температура выделения больше, чем примерно 1600°F, и для некоторых литейных сплавов, когда температура выделения больше, чем примерно 1650°F, выделения δ/η-фазы обычно будут образовываться и на границах зерен, и внутризеренно в виде иголок с высоким соотношением размеров. Как описано выше, это обычно уменьшает предел прочности и длительную прочность сплава. Однако, когда выделения δ/η-фазы образуются в этих сплавах при температурах ниже примерно 1600°F и 1650°F, соответственно, выделения δ/η-фазы на границах зерен имеют морфологию с относительно короткой, в целом стержнеобразной формой, с небольшим внутризеренным выделением. Как было описано ранее, образование этих выделений по границам зерен в сплаве на основе никеля является желательным, потому что эти выделения на границах зерен могут запирать или «прошивать» границы зерен, таким образом, улучшая предел прочности и пластичность, а также длительную прочность, в тоже время, уменьшая чувствительность сплава к надрезу.

После предварительной обработки на твердый раствор, согласно первому неограничивающему варианту осуществления настоящего изобретения, сплав на основе никеля может быть охлажден до 1000°F или менее перед обработкой на твердый раствор. Например, хотя и не ограничиваясь указанным здесь, сплав может быть охлажден до комнатной температуры перед обработкой на твердый раствор. Использованный здесь термин "обработка на твердый раствор" означает нагревание сплава на основе никеля при температуре растворения около (то есть при температуре не менее чем примерно 100°F ниже), на уровне или выше температуры сольвуса выделений γ′ и γ″-фаз, но ниже температуры сольвуса для выделений по границам зерен. Таким образом, как отмечалось выше, во время обработки сплава на основе никеля на твердый раствор по существу все выделения γ′- и γ″-фаз, которые присутствуют в сплаве на основе никеля, растворяются. Использованный здесь термин "по существу все" относительно растворения выделений γ′ и γ″-фаз во время обработки на твердый раствор означает, что растворяется, по меньшей мере, большинство выделений γ′ и γ″-фаз. Соответственно, растворение по существу всех выделений γ′ и γ″-фаз во время обработки на твердый раствор охватывает, но не ограничивается этим, растворение всех выделений γ′ и γ″-фаз. Однако, так как температура растворения ниже температуры сольвуса выделений по границам зерен (то есть выделений δ/η-фазы, образовавшихся во время предварительной обработки на твердый раствор), в сплаве на основе никеля во время обработк