Техническая текстильная ткань

Иллюстрации

Показать всеПредложен способ изготовления технического текстильного изделия при помощи спиральной намотки массива нитей, идущих в машинном направлении, для получения системы желаемой ширины с последующим соединением указанных нитей в направлении, поперечном к машинному направлению, при помощи смолы. Этот способ расширяет ассортиментные возможности изделия и является заменой традиционных способов, таких как ткачество или изготовление трикотажа, применяемых для изготовления основ, которые могут быть использованы в качестве формовочной, прессовой или сушильной ткани в бумажном производстве или других областях техники. Кроме того, описаны устройства для изготовления указанного изделия. 5 н. и 52 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к техническим тканям. В частности, изобретение относится к спиральной намотке массива нитей и к соединению нитей при помощи смолы в направлении, поперечном к машинному направлению (в CD направлении).

Кроме того, изобретение относится к замене традиционных способов, таких как ткачество или изготовление трикотажа, применяемых для изготовления основ для бесконечных или соединенных швом технических тканей, таких как ткани, используемые в формовочном, прессовом или сушильном участке бумагоделательной машины. Однако настоящее изобретение также применимо к техническим тканям, применяемым в областях техники, не связанных с бумажным производством.

УРОВЕНЬ ТЕХНИКИ

Одним из процессов в технологии бумажного производства является процесс формирования волокнистого целлюлозного полотна путем осаждения волокнистой пульпы, то есть водной дисперсии волокон целлюлозы, на движущуюся формовочную ткань в формовочном участке бумагоделательной машины. При этом большое количество воды отводится из пульпы через формовочную ткань, так что на поверхности формовочной ткани остается волокнистое целлюлозное полотно.

Только что сформированное волокнистое целлюлозное полотно поступает из формовочного участка в прессовый участок, содержащий ряд прессующих валков. Здесь волокнистое целлюлозное полотно пропускают между валами пресса, поддерживая его при этом прессовой тканью, или, как часто бывает, размещая полотно между двумя прессовыми тканями. Между валами пресса волокнистое целлюлозное полотно подвергается силам сжатия, под действием которых происходит отжим воды из полотна и слипание целлюлозных волокон в полотне, в результате чего волокнистое целлюлозное полотно превращается в бумажный лист. Вода, отжатая из волокнистого полотна, переходит в прессовую ткань или ткани и, в идеальном случае, в бумажный лист не возвращается.

На последнем этапе бумажный лист поступает в сушильный участок, содержащий по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. В сушильном участке только что сформированный бумажный лист перемещают по волнообразной траектории последовательно вокруг каждого из барабанов с помощью сушильной ткани, которая удерживает бумажный лист у поверхности барабанов. При этом под действием нагретых барабанов содержание воды в бумажном листе в результате испарения уменьшается до желаемого уровня.

Следует отметить, что формовочная, прессовая и сушильная ткани, используемые в бумагоделательной машине, имеют вид бесконечных лент и выполняют функцию конвейера. Кроме того, необходимо отметить, что изготовление бумаги представляет собой непрерывный процесс, который идет со значительной скоростью. Таким образом, на формовочном участке волокнистую пульпу непрерывно осаждают на формовочную ткань, в то время как только что полученный бумажный лист на выходе из сушильного участка непрерывно сматывают в рулоны.

Не следует также забывать о том, что в течение некоторого времени технические ткани, применяемые в бумажном производстве, изготавливали исключительно в виде бесконечных лент. Это происходило по ряду причин, одна из которых состоит в том, что на только что сформированном волокнистом целлюлозном полотне могут оставаться отпечатки, вызываемые любой неоднородностью соприкасающейся с ним ткани или тканей.

Однако, несмотря на значительные технические сложности, связанные с упомянутой проблемой, разработка ткани, которую можно соединять на машине, оставалась актуальной, поскольку установка такой ткани на машине относительно легка и безопасна. В конечном итоге, была разработана ткань, имеющая швы, образованные с помощью стачиваемых соединительных петель на поперечных кромках двух концов ткани. Сами соединительные петли образованы нитями ткани, идущими в машинном направлении (то есть в направлении движения в машине). Шов заделывают следующим образом:

соединяют две кромки ткани, при этом соединительные петли противоположных кромок ткани располагают поочередно друг за другом, а затем через канал, образованный попеременно расположенными соединительными петлями, пропускают так называемый штифт (шпильку), скрепляя противоположные кромки ткани. Очевидно, что на бумагоделательную машину легче и быстрее можно установить те ткани, которые могут быть соединены на машине, нежели бесконечные ткани.

Одним из способов изготовления ткани, которая может быть соединена указанным швом уже на бумагоделательной машине, является изготовление плоской ткани тканым способом. В этом случае нити основы ткани идут в машинном направлении. Для образования соединительных петель основные нити на краях ткани поворачивают в обратном направлении и вплетают в тканое переплетение на некотором расстоянии от точки их выхода из толщи ткани в направлении, параллельном направлению основных нитей. Другой, гораздо более предпочтительный способ, представляет собой модификацию ткацкого способа изготовления бесконечной ленты, который обычно используют для получения ткани в виде бесконечной петли. В модифицированном способе ткацкого изготовления бесконечной петли во время непрерывного попеременного прохождения уточной пряжи или утка, как в прямом, так и в обратном направлении поперек ткацкого станка, на каждой из кромок изготавливаемой ткани при каждом прохождении нити формируют петлю, оборачивая нить вокруг специальной шпильки, предназначенной для изготовления петли. Поскольку уточная пряжа или уток, которая затем в готовой ткани расположена в направлении MD, непрерывна, соединительные петли, полученные указанным способом, прочнее петель, полученных введением концов долевых нитей обратно в кромку плоско сотканной ткани.

Конечным этапом в изготовлении ткани, соединяемой на машине и используемой в качестве прессовой ткани, является присоединение путем иглопробивания одного или более слоев материала, изготовленного из штапельного волокна, по меньшей мере к внешней поверхности ткани. Иглопробивание осуществляют уже после того, как ткань была соединена в бесконечную петлю. В процессе иглопробивания область шва на ткани закрывается, чтобы свойства ткани в этой области были как можно более близкими к свойствам остальной ткани. При завершении процесса иглопробивания штифт, скрепляющий две кромки ткани, удаляют из области шва, а штапельное волокно, введенное в эту область, обрезают, создавая откидной край, закрывающий область шва. Полученную ткань с открытым краем затем упаковывают и отправляют заказчику, занимающемуся производством бумаги.

Технические ткани обычно изготавливают путем выполнения операций ткачества, термофиксации и, возможно, сшивания. В процессе ткачества сырье, такое как, например, моноволокно, обычно либо ткут в виде «плоской» или прямоугольной ткани, либо ткань получают в виде бесконечной ленты или петли. После этого обычно выполняют операции термофиксации и сшивания. Для сшивания необходимо, чтобы противоположные кромки ткани имели форму, позволяющую сформировать шов, такой как штифтовой шов или штифтовой спиральный шов.

Однако существует необходимость изготовления технической текстильной ткани иным способом, отличным от традиционного способа, включающего операции ткачества, термофиксации и, возможно, сшивания.

Из патента Великобритании №1252745 известен способ изготовления бесконечной ткани, согласно которому с начала на два параллельных вала наматывают продольные нити, образующие основу, на которую затем наносят поперечные нити. Однако полученная таким образом поверхность готовой ткани, которую предполагается использовать для изготовления, например, рифленных или текстурированных, бумажных изделий, требует дополнительной обработки, позволяющей формировать на поверхности готового изделия необходимый рисунок.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Таким образом, главной задачей настоящего изобретения является предоставление технического текстильного изделия, которое, считаясь тканью, изготавливается способом, отличным от ткачества или вязания.

Другой задачей настоящего изобретения является предоставление способа изготовления технических тканей, содержащих или не содержащих шовное соединение и предназначенных для применения в производстве бумаги или в другом производстве.

Еще одной задачей настоящего изобретения является обеспечение изгибания «продольных» нитей в петли такой конфигурации, которая позволяет затем сформировать с их помощью техническую ткань, сшиваемую по этим петлям, например на бумагоделательной машине.

Указанные задачи и другие преимущества можно реализовать с помощью настоящего изобретения. В связи с этим настоящее изобретение относится к спиральной намотке множества нитей и к соединению нитей при помощи смолы в направлении, поперечном машинному направлению (в CD направлении). Один из примеров реализации изобретения относится к изделию, включающему шовное соединение. Этот способ представляет собой замену для традиционного ткачества или вязания основ, которые могут быть использованы в качестве формовочных, прессовых или сушильных тканей в бумажном производстве, для изготовления нетканых изделий при помощи гидросоединения нитей (мокрый способ); для изготовления нетканых изделий аэродинамическим способом из расплава, фильерным способом из расплава с помощью аэродинамического холстоформования с иглопробиванием; для изготовления гофрированного картона; для изготовления гигиенических бумажных изделий и полотенец при помощи сквозной сушки воздухом; для производства пульпы мокрой и сухой укладкой и для применения в устройствах, связанных с изготовлением бумаги, например в шламоотделителях и хемоскрубберах.

В настоящем описании рассмотрен также способ изготовления ткани, предлагаемой в соответствии с настоящим изобретением. Во-первых, систему нитей, таких как моноволокно, идущих в машинном направлении, наматывают спирально с образованием либо бесконечной, либо сшиваемой ленты с помощью устройства, содержащего два горизонтально установленных параллельных вала, и в случае, если требуется шовное соединение, также содержащего приспособление для разворота. Во-вторых, непосредственно на системе «продольных» MD нитей (нитей, идущих в машинном направлении) формируют «поперечные» CD элементы (элементы, идущие в поперечном направлении), нанося полимер в перпендикулярном направлении на одну из поверхностей MD нитей или на обе поверхности MD нитей. «Поперечные» CD элементы оказываются сформированы при нанесении на систему «продольных» MD нитей и по меньшей мере частично обволакивают некоторые из них. «Поперечные» CD действуют как связующие конструкции, скрепляя и стабилизируя всю структуру. Протяженность этих элементов может составлять всю ширину ткани или менее. Полимер наносят при помощи форсунки (форсунок) или других подходящих для этой цели устройств, описанных ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Таким образом, для лучшего понимания настоящего изобретения, его задач и преимуществ описание изобретения будет сопровождаться ссылками на следующие чертежи.

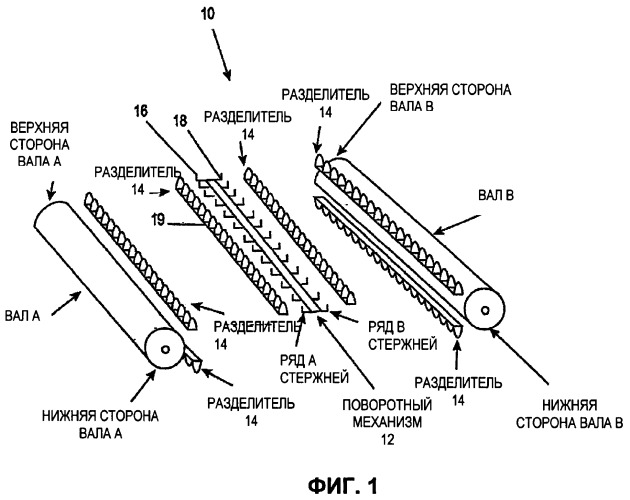

На Фиг.1 показано перспективное изображение устройства, предназначенного для спиральной намотки MD нитей в соответствии с настоящим изобретением.

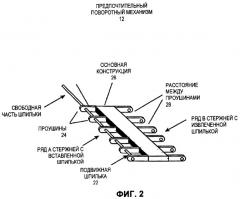

На Фиг.2 показано перспективное изображение предпочтительного поворотного механизма, предлагаемого в соответствии с настоящим изобретением.

На Фиг.3 показано перспективное изображение предпочтительного поворотного механизма в соответствии с настоящим изобретением.

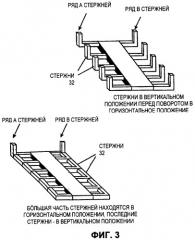

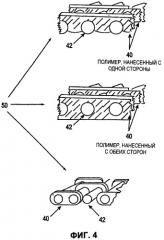

На Фиг.4 показано перспективное изображение участков технической текстильной ткани, предлагаемой в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

При подробном рассмотрении фигур видно, что на Фиг.4 показаны участки технической текстильной ткани 50, предлагаемой в соответствии с настоящим изобретением. Предпочтительно ткань 50 сформирована спиральным скручиванием массива нитей и соединением нитей в поперечном направлении при помощи смолы. Этот способ представляет собой замену традиционного способа ткачества или вязания. Из фигуры видно, что текстильная структура 50 содержит систему CD элементов 40, сформированных непосредственно на системе MD нитей 42. Указанные CD элементы 40 могут быть, например, сформированы нанесением полимера в перпендикулярном направлении на одну из поверхностей системы MD нитей 42 или на обе поверхности системы MD нитей 42. Таким образом, CD элементы 40 действуют как связующие конструкции, скрепляя и стабилизируя всю структуру 50. Как можно видеть из фигуры, протяженность CD элементов 40 может составлять всю ширину структуры 50 или быть меньше. Кроме того, CD элементы 40 обволакивают MD нити 42 не по всей длине, а лишь в некоторых местах. Следует также заметить, что MD нити 42 могут содержать, например, полиэтилентерефталат, полиамид, другие полимеры, пригодные для этой цели, или даже другие материалы, такие как металл, если они пригодны для указанной цели. Кроме того, MD нити 42 могут быть любой формы, например: круглой, квадратной, прямоугольной, продолговатой, лепестковой и других форм, пригодных для указанной цели. Очевидно, что и CD элементы 40 могут иметь желаемую форму. Несмотря на то что в настоящих примерах описаны моноволоконные нити, для указанных целей также могут быть использованы и другие нити, такие как нити из комплексной пряжи, двухкомпонентной пряжи и другие типы нитей, известные специалистам в данной области техники.

Еще одним преимуществом является то, что CD элементы 40 фиксируют положение MD нитей 42, в результате чего получается стабильная структура 50, которая действует так же, как тканое или трикотажное полотно, но которая в некоторых отношениях имеет свойства, превосходящие свойства тканого или трикотажного изделия. Например, расстояние между MD нитями в этом случае не зависит от переплетения с CD нитями, так что MD нити могут быть расположены как на очень большом расстоянии друг от друга, так и близко друг к другу. Если изделие, получаемое в соответствии с настоящим изобретением, предназначено для использования в качестве рельефной ткани для изготовления гигиенической бумаги или полотенец или для производства текстурированных нетканых изделий, то еще одно важное преимущество ткани 50 состоит в нанесении рисунка на поверхности ткани 50. Указанный рисунок получают, например, управляя нанесением CD элементов 40 на систему MD нитей 42, например, ускоряя или замедляя осаждение полимера таким образом, что на определенных участках остается большее или меньшее количество полимера. Таким образом, вместо необходимости осаждения смолы в виде желаемого рисунка на тканом материале сразу же получают готовую ткань с рисунком.

Первая операция в изготовлении текстильного изделия 50, предлагаемого в соответствии с настоящим изобретением, состоит в спиральном скручивании системы MD нитей 42 при помощи устройства 10, такого, как показано на Фиг.1. Однако следует отметить, что в одном из примеров реализации настоящего изобретения изделие бесконечной формы изготовлено без применения «поворотного» механизма 12. В этом случае для изготовления системы MD нитей 42 без шовного соединения MD нити наматывают или оборачивают вокруг двух параллельных валов А и В. Аналогичный способ описан в патенте США №4495680, Best. (см. также, например, патент США №3097413, Draper). To есть в патенте №4495680 показан способ и устройство для изготовления тканой основы, состоящей исключительно из MD нитей, которую затем используют для изготовления фетра, применяемого в бумажном производстве. По существу, MD нити спиралеобразно наматывают вокруг двух параллельных валов. Затем на спиралеобразно намотанный массив MD нитей наносят волокнистый ватинный материал или другой нетканый материал и закрепляют его на MD нитях, получая «неподшиваемый» фетр для бумажного производства, то есть изделие, не содержащее нитей, расположенных в поперечном направлении.

В другом примере реализации настоящего изобретения, согласно которому изготавливают изделие с шовным соединением, устройство 10 содержит два параллельных вала и «поворотный» механизм 12 (альтернативный пример валов, применяемых для изготовления сшиваемого изделия, описан также, например, в патенте США №6491794 В2, Davenport). Предпочтительно валы А и В установлены горизонтально и подобны валам, применяемым для традиционной термофиксации сушильных тканей, с тем лишь исключением, что валы А и В не нужно нагревать. Поворотный механизм 12 расположен параллельно между валами в плоскости, образованной верхними сторонами валов. Указанный поворотный механизм 12 содержит два ряда стержней, ряд А стержней и ряд В стержней. Стержни обеспечивают «поворот» нитей, которые в конечном итоге образуют шовное соединение из MD нитей 42 на краях структуры 50.

Систему MD нитей и шовное соединение на обеих ее кромках изготавливают намоткой, применяя устройство 10 и одну или более больших бобин (не показаны), например с моноволокном. Сначала конец моноволокна с бобины обвязывают вокруг стержня 16, находящегося в конце ряда А стержней, или закрепляют на стержне 16 каким-либо иным способом. Указанное моноволокно затем разматывают при заданном натяжении и направляют перпендикулярно валам по направлению к валу А. Сначала моноволокно контактирует с верхней стороной вала А, оборачивается на 180 градусов вокруг вала А и контактирует с нижней стороной вала А. Затем моноволокно направляют к валу В, при этом моноволокно сначала контактирует с нижней стороной вала В, затем оборачивается на 180 градусов вокруг вала В и контактирует с верхней стороной вала В. Затем моноволокно направляют к стержню 18 в конце ряда В стержней. Следует отметить, что стержень 18 расположен напротив стержня 16, находящегося в ряду А стержней, причем на стержне 16 моноволокно было закреплено в начале процесса. Кроме того, следует отметить, что во время намотки моноволокно предпочтительно поддерживают в направлении, перпендикулярном валам, хотя при намотке может происходить смещение на небольшой угол. В связи с этим, возле стержней и на верхней и нижней сторонах каждого вала могут быть установлены разделители 14 для обеспечения параллельного расположения и разделения наматываемых моноволокон.

Как только моноволокно достигло стержня 18, его оборачивают вокруг стержня 18 или перебрасывают через стержень 18 и снова разматывают по направлению к валу В. Здесь сначала моноволокно контактирует с верхней стороной вала В, оборачивается на 180 градусов вокруг вала В и контактирует с нижней стороной вала В. Затем моноволокно снова разматывают и направляют к валу А. Моноволокно сначала контактирует с нижней стороной вала А, затем оборачивается на 180 градусов вокруг вала А и контактирует с верхней стороной вала А. Затем моноволокно направляют к стержню 19 в ряде А стержней. Следует отметить, что стержень 19 расположен возле стержня 16, на котором моноволокно было закреплено в начале процесса намотки. Моноволокно оборачивают вокруг стержня 19 и повторяют процесс намотки до тех пор, пока ширина системы MD нитей 42 окончательной структуры 50 не будет иметь желаемое значение.

На Фиг.2 изображено оборотное приспособление 12 с предпочтительной системой стержней. Указанная система содержит подвижную шпильку 22, которая скользит сквозь ряд параллельных проушин 24, расположенных рядом с основной конструкцией 26. На Фиг.2 показан ряд А стержней с введенной шпилькой 22 и ряд В стержней с извлеченной шпилькой 22. Следует отметить, что расстояния 28 между проушинами 24 способствуют правильному расположению наматываемого моноволокна (не показано). Далее следует отметить, что ширина 30 проушины определяет пространство, которое может занимать петля моноволокна, образующая одну половину шовного соединения, другая половина которого находится на противоположной стороне. В связи с этим ширина 30 проушины обычно больше или равна ширине моноволокна. Однако ширина проушины также может быть меньше; в этом случае необходимо создать условия для введения петель моноволокна в соответствующее имеющееся пространство шовного соединения.

Система стержней, показанная на Фиг.2, действует следующим образом. Как только моноволокно попадает в место положения нужного стержня, моноволокно размещают между двумя параллельными проушинами 24 основной конструкции 26. Затем вперед продвигают шпильку 22, при помощи которой захватывают или фиксируют моноволокно. На Фиг.2 показана предпочтительная система стержней, поскольку она позволяет располагать моноволокна, которые образуют шовное соединение, в конфигурации, предпочтительной для готового текстильного изделия.

На Фиг.3 показано альтернативное оборотное приспособление 12, содержащее ряды А и В стержней. Из фигуры видно, что стержни 32 установлены вертикально, но могут быть повернуты как индивидуально, так и группами, в горизонтальное положение. Если стержень 32 находится в вертикальном положении, моноволокно может быть легко обернуто вокруг стержня 32 или снято с указанного стержня. С другой стороны, если стержень 32 был повернут в горизонтальное положение, моноволокно оказывается зафиксированным или захваченным стержнем 32. После поворота стержня 32 в горизонтальное положение моноволокно оказывается в предпочтительном положении для шовного соединения.

После формирования системы MD нитей следующей операцией является формирование системы CD элементов 40 на системе MD нитей, как показано на Фиг.4. Одним из средств формирования системы CD элементов 40 является устройство для нанесения полимера, например пьезофорсунка или пьезофорсунки, напыляющие отверждаемый полимер в поперечном направлении на MD нити 42 и между этими нитями. После этого полимер отверждают (например, с использованием ультрафиолетового излучения или нагревания), получая твердую систему CD элементов 40. Следует отметить, что полимер может быть нанесен на одну или на обе поверхности системы MD нитей 42. В том случае, если полимер наносят на обе стороны, обе пленки полимера сливаются друг с другом и затем образуют связь в месте их соединения.

Следующим преимуществом способа является то, что CD элементы 40 способствуют прочности и другим функциональным характеристикам ткани, таким как водонепроницаемость и/или воздухопроницаемость, структурный объем пустот и подобные характеристики. Еще одним преимуществом способа является то, что полимеры, применяемые в качестве материала CD элементов, могут представлять собой полимеры, которые нельзя легко экструдировать с образованием прочного моноволокна. В качестве еще одного преимущества можно упомянуть то, что CD элементы 40 действуют как «направляющие желобков» на стороне износа структуры 50, защищая уровень, содержащий MD нити 42. В связи с этим в качестве материала CD элементов можно применять полимеры с высоким сопротивлением истиранию, что значительно увеличивает износостойкость ткани.

Другие способы формирования CD элементов 40, отличные от нанесения при помощи форсунок, включают плавление полимера и применение отверждаемого полимера. В соответствии с первым способом расплавленный полимер дозированно осаждают в поперечном направлении на MD нити 42 и между указанными нитями. После этого расплавленный полимер охлаждают и отверждают с образованием системы CD элементов 40. В соответствии со вторым способом отверждаемый полимер отмеряют и осаждают в поперечном направлении на MD нити 42 и между указанными нитями. Последующее отверждение полимера приводит к образованию твердой системы CD элементов 40. С помощью обоих способов полимер может быть нанесен на одну или на обе поверхности системы MD нитей 42. Если полимер наносят на обе поверхности, соединение пленок полимера и их последующее сцепление повышает прочность изделия.

В другом способе создания системы CD элементов 40, называемом «формование наплавкой», в качестве сырья используют моноволокно. В соответствии с этим способом моноволокно расплавляют и наносят расплавленный полимер контролируемым потоком на систему MD нитей 42. Затем полимер охлаждают, в результате чего получают твердую систему CD элементов 40. Полимер также может быть нанесен либо на одну поверхность MD нитей 42, либо на обе поверхности; в этом случае для повышения прочности готовой структуры 50 желательно произвести соединение пленок полимера и их последующее сцепление.

Еще один способ создания системы CD элементов 40 представляет собой сплавление и соединение моноволокон, которые расположены в виде системы CD элементов 40. В соответствии с этим способом «CD моноволокна» сначала располагают либо по отдельности, либо группами, расположенными возле системы MD нитей 42 или касающимися системы MD нитей 42. Затем CD моноволокна нагревают, так что они деформируются и образуют механическое сцепление с MD нитями 42. Затем CD моноволокна охлаждают с образованием твердой системы CD элементов 40. Следует отметить, что CD моноволокна могут быть изначально расположены на одной или предпочтительно на обеих поверхностях системы MD нитей 42. Если CD моноволокна расположены на обеих поверхностях, они деформируются на каждой поверхности таким образом, что соединяются и связываются друг с другом в месте соединения вблизи от средней линии в толще структуры 50. Это позволяет получать готовую структуру 50 с превосходной прочностью. Следует отметить, что полимером, особенно подходящим для изготовления CD элементов, является MXD6 или поли-м-ксилиленадипамид. Этот полимер в виде моноволокна обладает чрезвычайной склонностью слипаться с самим собой, при этом, по существу, не ослабляя функциональной прочности в качестве CD нити. Альтернативно возможно применение двухкомпонентных моноволокон, содержащих, например, оболочку, точка плавления которой ниже точки плавления внутренней части. Такое моноволокно может быть использовано только в направлении CD или только в направлении MD, или предпочтительно в обоих направлениях, так как последний вариант приводит к образованию самого сильного сцепления и наилучшей стабилизации готовой структуры 50.

Для модификации изобретения, включающей шовное соединение, следует отметить, что после формирования системы CD элементов 40 шпильки 22, находящиеся в оборотном приспособлении 12, удаляют, после чего структура 50 оказывается готовой к установке. Указанную установку осуществляют, соединяя или сцепляя друг с другом две кромки ткани, содержащие петли, в которые затем вводят новую шпильку 22, получая, таким образом, бесконечную ткань.

В связи с этим следует отметить, что если структура 50 предназначена для использования в качестве прессовой ткани или ленты для гофромашины, то на одну или обе стороны ткани добавляют волокнистый материал, например войлок или фетр. Кроме того, структура 50, как с волокнистым материалом, так и без него, может содержать другие нетканые материалы. Следует также отметить, что обработка обеих кромок структуры 50 должна производиться в направлении, параллельном машинному направлению.

Описанное выше изобретение обеспечивает гибкость изготовления структуры 50. Например, если структура 50 должна быть проницаемой, то это можно осуществить, регулируя толщину CD элементов в поперечном направлении. Если сторона структуры 50, предназначенная для контакта с листом, должна быть гладкой (в случае, если отпечатки на поверхности полотна являются критическим показателем), вертикальная толщина CD элементов может быть равной толщине MD нитей 42. Если структура 50 должна быть непроницаемой, то на нее может быть нанесено покрытие из смолы, или она может быть пропитана смолой или обработана другим способом.

Таким образом, достигаются задачи и преимущества настоящего изобретения, и, несмотря на то что в настоящем описании были описаны и подробно рассмотрены предпочтительные примеры его реализации, область применения настоящего изобретения не ограничена указанными примерами, а определена в нижеследующей формуле изобретения.

1. Способ формирования технической текстильной ткани, включающий следующие операции:спиральную намотку нитей, идущих в машинном направлении, с формированием системы, имеющей определенную ширину; инанесение на указанную систему нитей рисунка из элементов, идущих поперек к машинному направлению, которые оказываются сформированы при нанесении на указанную систему нитей и по меньшей мере частично обволакивают некоторые из них.

2. Способ по п.1, отличающийся тем, что указанные элементы соединяют указанные нити, фиксируя их положение и стабилизируя указанную ткань.

3. Способ по п.1, отличающийся тем, что указанные элементы периодически обволакивают указанные нити по их длине.

4. Способ по п.1, отличающийся тем что, указанные элементы занимают всю ширину указанной системы нитей.

5. Способ по п.1, отличающийся тем, что указанные элементы тянутся на расстояние меньшее, чем полная ширина указанной системы нитей.

6. Способ по п.1, отличающийся тем, что формируемая техническая текстильная ткань представляет собой формовочную, прессовую, сушильную ткань, TAD, ткань, предназначенную для формования пульпы, ткань, предназначенную для фильтров-шламоотделителей или хемоскрубберов, или ткань с заранее заданными свойствами.

7. Способ по п.1, отличающийся тем, что указанные элементы формируют на указанной системе нитей посредством нанесения полимерной смолы в перпендикулярном направлении на одну или обе поверхности указанной системы нитей для получения системы указанных элементов, находящихся в сцеплении с указанными нитями.

8. Способ по п.7, отличающийся тем, что рисунок, сформированный на системе указанных нитей, изменяют, регулируя указанное нанесение указанного полимера на указанную систему нитей.

9. Способ по п.8, отличающийся тем, что скорость указанного нанесения регулируют для нанесения нужного количества полимера на указанную систему нитей.

10. Способ по п.7, отличающийся тем, что полимер наносят при помощи одного или нескольких дозирующих устройств.

11. Способ по п.7, отличающийся тем, что полимер наносят на обе поверхности указанной системы нитей для соединения и последующего сцепления с ней.

12. Способ по п.7, отличающийся тем, что нанесенный полимер является отверждаемым под действием ультрафиолетового излучения или нагревания.

13. Способ по п.12, отличающийся тем, что нанесенный полимер затем отверждают для получения твердой системы указанных элементов.

14. Способ по п.7, отличающийся тем, что нанесенный полимер представляет собой расплавленный полимер, впоследствии охлаждаемый для получения твердой системы указанных элементов.

15. Способ по п.14, отличающийся тем, что расплавленный полимер получают плавлением моноволокна, применяемого в качестве сырья.

16. Способ по п.1, отличающийся тем, что для формирования указанных элементов на указанной системе нитей перпендикулярно к указанной системе нитей на ее одной поверхности или ее обеих поверхностях располагают моноволокна, идущие поперек к машинному направлению; нагревают указанные моноволокна, так что они деформируются; и охлаждают указанные моноволокна для получения системы указанных элементов, находящихся в механическом сцеплении с указанными нитями.

17. Способ по п.16, отличающийся тем, что указанные моноволокна располагают на обеих сторонах указанной системы нитей, в результате чего происходит соединение и сцепление указанных моноволокон с расположенной между ними указанной системой нитей.

18. Способ по п.16, отличающийся тем, что указанные моноволокна выполняют из полимера, способного связываться, при сохранении своей функциональной прочности.

19. Способ по п.16, отличающийся тем, что указанный полимер представляет собой MXD6 или поли-м-ксилиленадипамид.

20. Способ по п.16, отличающийся тем, что указанные моноволокна представляют собой двухкомпонентные моноволокна, содержащие оболочку и внутреннюю часть, причем точка плавления оболочки ниже точки плавления внутренней части.

21. Способ по п.1, отличающийся тем, что формируемая техническая текстильная ткань может быть соединена швом на машине или изготовлена в форме бесконечной ленты.

22. Устройство для спиральной намотки системы нитей, идущих в машинном направлении, содержащее:первый вал и второй вал, причем указанные валы установлены горизонтально и параллельно друг другу;поворотные средства, расположенные параллельно между первым и вторым валами в плоскости, образованной верхними сторонами валов, причем указанные поворотные средства содержат первый ряд стержней и второй ряд стержней;при этом нить, закрепленная на первом стержне, находящемся на одном конце первого ряда стержней, разматывается в перпендикулярном направлении к валам; причем сначала нить контактирует с верхней стороной первого вала, а затем огибает нижнюю сторону указанного первого вала; после чего указанная нить разматывается далее в перпендикулярном направлении к указанным валам, так что она сначала контактирует с нижней стороной второго вала, а затем огибает верхнюю сторону указанного второго вала; после чего указанная нить разматывается далее в перпендикулярном направлении к указанным валам, а затем оборачивается вокруг второго стержня на одном конце второго ряда стержней; причем далее указанная нить вновь разматывается аналогичным образом по направлению ко второму валу, чтобы вновь повторить указанную спиральную намотку до получения желаемой ширины системы нитей, идущих в машинном направлении.

23. Устройство для формирования шовного соединения в спирально намотанной системе нитей, идущих в машинном направлении, содержащее:первый ряд стержней и второй ряд стержней, расположенный напротив указанного первого ряда; при этом каждый стержень имеет сквозное отверстие; иподвижную шпильку, предназначенную для скольжения через указанные отверстия в стержнях, причем соответствующие указанные нити последовательно располагаются между соответствующими парами соседних стержней, а затем шпилька направляется вперед, фиксируя нить, и вся процедура повторяется до формирования шовного соединения.

24. Устройство для формирования шовного соединения в спирально намотанной системе нитей, идущих в машинном направлении, содержащее:первый ряд вертикально установленных стержней; ивторой ряд вертикально установленных стержней, причем указанный второй ряд расположен напротив первого ряда и параллелен указанному первому ряду; при этом после каждого соответствующего оборачивания указанной нити вокруг соответствующего стержня указанный стержень поворачивается в горизонтальное положение, чтобы зафиксировать указанную нить на месте для формирования шовного соединения.

25. Техническая текстильная ткань, изготовленная способом, включающим следующие операции:спиральную намотку нитей, идущих в машинном направлении для формирования системы, имеющей заданную ширину; инанесение на указанную систему нитей рисунка из элементов, идущих поперек к машинному направлению, которые оказываются сформированы при нанесении на указанную систему нитей и по меньшей мере частично обволакивают некоторые из них.

26. Ткань по п.25, отличающаяся тем, что указанные элементы соединяют указанные нити, фиксируя их положение и стабилизируя указанную ткань.

27. Ткань по п.25, отличающаяся тем, что указанные элементы периодически обволакивают указанные нити по их длине.

28. Ткань по п.25, отличающаяся тем, что указанные элементы занимают всю ширину указанной системы нитей.

29. Ткань по п.25, отличающаяся тем, что указанные элементы идут на расстояние меньшее, чем полная ширина указанной системы нитей.

30. Ткань по п.25, отличающаяся тем, что указанные элементы сформованы на указанной системе нитей посредством нанесения полимерной смолы в перпендикулярном направлении на одну или обе поверхности указанной системы нитей, что приводит к получению системы указанных элементов, находящихся в сцеплении с указанными нитями.

31. Ткань по п.30, отличающаяся тем, что рисунок, сформированный на системе указанных нитей, изменен путем регулирования указанного нанесения указанного полимера на указанную систему нитей.

32. Ткань по п.31, отличающ