Способ подбивки шпал железнодорожного пути (варианты), шпалоподбивочный агрегат (варианты) и подбойка для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам подбивки железнодорожного пути шпалоподбивочными агрегатами с установленными в них подбойками. Способ подбивки шпал содержит операции перемещения подбоек в зону над обрабатываемой шпалой, погружения в балласт, перемещения лопаток под подошву рельса, перемещения к шпале, вывода из-под рельса и подъема их с разведением в исходное положение. В первом варианте - после достижения ближнего к шпале положения производят подъем подбойки, после чего производят вывод лопаток подбоек из-под рельса. Во втором варианте - при подбивке агрегатом с несколькими дополнительными рычагами на поворотных рычагах во время перемещения ближних к рельсу лопаток подбоек под подошву рельса лопатки остальных подбоек также перемещают в сторону рельса, но на величину, меньшую величины перемещения ближних к рельсу лопаток подбоек. В первом варианте шпалоподбивочного агрегата элементы фиксации по отношению к продольной оси агрегата расположены под отличным от кратного 90° углом, обеспечивающим положение плоскости лопатки подбойки, под углом менее 90° со стороны подбиваемой шпалы к вертикальной плоскости, проходящей через продольную ось агрегата. Во втором варианте дополнительная ось и привод поворота дополнительного рычага позволяют устанавливать расположенные с противоположных сторон рельса лопатки подбоек на расстоянии друг от друга, меньшем ширины подошвы рельса обрабатываемого пути. В подбойке плоскость расположения элемента фиксации выполнена к плоскости лопатки под углом, отличным от угла, кратного 90°. Техническим результатом является уплотнение балласта под шпалой непосредственно под рельсом. 5 н. и 1 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к машинам для подбивки шпал железнодорожного пути, а именно к способам подбивки железнодорожного пути, шпалоподбивочным агрегатам и подбойкам.

Известен способ подбивки шпал железнодорожного пути (AC E01B 27/00 №375334), содержащий операции остановки машины над шпалой, заглубления подбоек в балласт, сжима подбоек, их разжима с подъемом (возврат в исходное разведенное положение) и перемещения к следующей шпале.

Недостатком данного способа является отсутствие уплотнения балласта под шпалой в зоне рельса ввиду увеличенного в сравнении с подошвой рельса расстояния между лопатками подбоек, находящимися по разные стороны рельса, обусловленного только вертикальным перемещением подбоек при заглублении.

Наиболее близким является способ подбивки шпал железнодорожного пути, описанный в работе устройства (патент US E01B 27/16 №4134342), содержащий операции остановки машины над шпалой, заглубления подбоек в балласт, сжима подбоек, их разжима с подъемом (возврат в исходное разведенное положение) и перемещения к следующей шпале.

Недостатком данного способа является низкое уплотнение балласта под шпалой в зоне рельса, взаимосвязанное с одновременным выводом лопатки подбойки из-под рельса и ее подъемом. При отводе подбойки от шпалы в балласте образуется пустота, которая впоследствии заполняется балластом, осыпающимся в большей мере из-под шпалы. При этом плотность балласта под шпалой снижается.

Известен способ подбивки шпал железнодорожного пути (патент US 4062292, МПК Е01В 27/17), содержащий операции перемещения подбоек в зону над обрабатываемой шпалой, погружения в балласт и перемещения лопаток под подошву рельса, перемещения к шпале, вывода из-под рельса и подъема их с разведением в исходное положение.

Недостатком данного способа является слабое уплотнение балласта ввиду постоянного расположения подбоек в перпендикулярной продольной оси рельса плоскости, связанного с неподвижной установкой обеих подбоек на одном рычаге.

Наиболее близким является способ подбивки шпал железнодорожного пути (патент СН 537492, МПК Е01В 27/16), содержащий операции перемещения подбоек в зону над обрабатываемой шпалой, погружения в балласт и перемещения лопаток под подошву рельса, перемещения к шпале, вывода из-под рельса и подъема их с разведением в исходное положение.

Ввиду закрепления двух подбоек на одном дополнительном рычаге недостатком данного способа является недостаточное уплотнение балласта в зоне под рельсом при изменяющейся величине частиц балласта в связи с постоянным, отличным от оптимального для конкретной фракции балласта, расстоянием между лопатками подбоек.

Существуют агрегаты для подбивки шпал железнодорожного пути, например известен шпалоподбивочный агрегат путевой машины (патент №2238363 Е01В 27/16), содержащий станину, имеющую возможность перемещения в вертикальной плоскости приводом, смонтированные на ней поворотные рычаги с закрепленными на них подбойками и силовые цилиндры поворотных рычагов.

Недостатком данного агрегата является отсутствие необходимого уплотнения балласта под шпалой в зоне рельса ввиду воздействия на балласт только в продольном направлении при перемещении инструмента (подбоек), находящегося за пределами вертикальной проекции рельса, вдоль продольной оси агрегата.

Наиболее близким является агрегат (Новые путевые машины / Под редакцией к.т.н. Ю.П.Сырейщикова. М.: Транспорт, 1984 г., стр.66, рис.27), содержащий станину, имеющую возможность перемещения в вертикальной плоскости приводом, смонтированные на ней поворотные рычаги с местами для установки подбоек и силовые цилиндры поворотных рычагов. Места для установки подбоек имеют элемент фиксации - шпоночный паз, расположенный в плоскости, перпендикулярной вертикальной продольной плоскости агрегата. Причем подбойки закреплены таким образом, что плоскость лопаток располагается перпендикулярно вертикальной продольной оси агрегата.

Недостатком данного агрегата является невозможность уплотнения балласта под шпалой в зоне рельса ввиду расположения инструмента таким образом, что при перемещении к шпале только вдоль пути он не оказывает воздействия на балласт, находящийся под рельсом.

Существуют агрегаты для подбивки шпал железнодорожного пути, преимущественно крестовин и стрелочных переводов. Их отличительной особенностью является возможность изменения расстояния между лопатками подбоек, расположенных по разные стороны рельса, для подбивки расходящихся рельсов.

Например, известен шпалоподбивочный агрегат передвижной путевой машины (патент №1256700 Е01В 27/12), содержащий смонтированную на раме путевой машины с возможностью вертикального перемещения от привода раму, установленные на ней поворотные от привода рычаги, попарно размещаемые с двух сторон рельса, и шпалы, причем для крепления подбоек на них установлены дополнительные рычаги, снабженные приводом и установленные на дополнительной оси с возможностью поворота поперек пути примерно на 90°. Минимальное расстояние между лопатками расположенных с противоположных сторон рельса подбоек превышает ширину подошвы рельса для обеспечения их вертикального перемещения в балласт.

Указанный шпалоподбивочный агрегат не позволяет уплотнять балласт непосредственно под рельсом ввиду отсутствия возможности размещения инструмента в указанной зоне.

Наиболее близким является шпалоподбивочный агрегат (Машина выправочно-подбивочно-рихтовочная для стрелочных переводов ВПРС-02. М.: Транспорт, 1995 г. Рисунок вверху на стр.66), содержащий смонтированную на раме путевой машины с возможностью вертикального перемещения от привода станину, установленные на ней поворотные от привода рычаги, попарно размещаемые с двух сторон рельса и шпалы, причем на рычагах на дополнительной оси с возможностью поворота в поперечном направлении установлены дополнительные рычаги, снабженные приводом, имеющие места для установки подбоек и элементы их фиксации от поворота вокруг собственной продольной оси. Место для установки подбойки выполнено в виде конусного отверстия, а элемент фиксации выполнен в виде радиально установленного болта, расположенного в плоскости, параллельной продольной плоскости агрегата.

Данный шпалоподбивочный агрегат не позволяет уплотнять балласт непосредственно под рельсом ввиду отсутствия возможности размещения инструмента в указанной зоне. При расположении лопаток подбоек на большем расстоянии, например, с противоположных сторон рельса, особенно в местах схождения рельсов, где лопатка подбойки не проходит между рельсами, соприкосновения зон воздействия на балласт не происходит, балласт в зоне подошвы рельса не перемещается и не уплотняется.

Недостатки известных шпалоподбивочных агрегатов обусловлены расстоянием между лопатками подбоек, находящихся по разные стороны рельса, которое ввиду вертикального перемещения подбоек при заглублении в балласт не может быть меньше ширины подошвы рельса, а ограниченность зоны воздействия подбойки на балласт не позволяет обеспечить соприкасание зон воздействия на балласт и, следовательно, достаточного уплотнения балласта для создания опоры для шпалы в зоне под рельсом при нахождении пластин подбоек на расстоянии, превышающем ширину подошвы рельса.

Лопатки всех известных инструментов - подбоек для машинной подбивки шпал с целью наиболее эффективного использования их рабочей поверхности расположены перпендикулярно вертикальной плоскости, проходящей через продольную ось агрегата, которая параллельна продольной вертикальной плоскости рельса. Положение лопаток обеспечивается фиксирующим элементом, для простоты изготовления расположенным относительно плоскости лопаток под углом, кратным 90° (см. Фиг.1 и 9).

Например, известен уплотнительно-подбивочный инструмент (подбойка) для балласта рельсового пути (Патент 2289647 Е01В 27/16), содержащий закрепленный в вибрационном приспособлении стержень, нижний конец которого выполнен в виде лопатки.

При использовании данной подбойки не удается обеспечить уплотнение балласта под шпалой в районе расположения рельса, т.к. зона воздействия на балласт, ограничиваемая фронтальной площадью лопатки, которая ввиду вертикального перемещения при заглублении и продольного перемещения вдоль пути при сжиме балласта не попадает в пространство под рельсом и не воздействует на находящийся там балласт.

Наиболее близкой является подбойка (Машина выправочно-подбивочно-рихтовочная для стрелочных переводов ВПРС-02, М.: Транспорт, 1995 г. Рисунок вверху на стр.66 и стр.69, правая колонка), состоящая из хвостовика, шейки (стержня - прим. автора) и лопатки. Хвостовик служит для закрепления подбойки в подбивочном агрегате. Он имеет коническую поверхность с элементом фиксации - лыской, куда входит конец упорного болта, крепящего подбойку в подбивочном агрегате и обеспечивающего положение плоскости лопатки подбойки относительно агрегата. На верхнем торце хвостовика расположен второй элемент фиксации - шпонка. При приложении несимметричной нагрузки на лопатку элемент фиксации препятствует повороту подбойки вокруг собственной оси. Фиксирующие элементы расположены относительно плоскости лопатки под углом, кратным 90° (лыска - 90°, торцовая шпонка параллельна плоскости лопатки).

Данная подбойка не в состоянии воздействовать на балласт, расположенный под рельсом, по причине ограниченности зоны воздействия на балласт фронтальной площадью лопатки и ее направленности вдоль пути, которая (направленность) обеспечивается расположением плоскости лопатки относительно фиксирующих элементов под углом, кратным 90°.

Недостаточное уплотнение балласта под шпалой или его отсутствие в зоне расположения рельса приводит к тому, что шпала работает как балка, опертая по концам, что увеличивает изгибающую нагрузку и приводит к преждевременному выходу шпалы из строя, а также снижает стабильность положения пути во время эксплуатации.

Цель изобретения - уплотнение балласта под шпалой непосредственно под рельсом.

Указанная цель может быть достигнута тем, что после перемещения к шпале подбойки движутся вверх до уровня опорной поверхности шпалы, после чего производят вывод лопаток подбоек из-под рельса.

Указанная цель может быть достигнута тем, что при подбивке агрегатом с несколькими дополнительными рычагами на поворотных рычагах во время перемещения лопаток подбоек под подошву рельса дальние от рельса лопатки подбоек перемещают в сторону рельса на величину, меньшую величины перемещения ближних к рельсу лопаток подбоек в том же направлении.

Указанная цель может быть достигнута расположением в рычаге агрегата элемента фиксации подбойки от поворота вокруг ее оси по отношению к продольной оси агрегата под отличным от кратного 90° углом, обеспечивающим положение плоскости лопатки подбойки, под углом менее 90° со стороны подбиваемой шпалы к вертикальной плоскости, проходящей через продольную ось агрегата.

Указанная цель может быть достигнута выполнением привода поворота подбоек шпалоподбивочного агрегата путевой машины, позволяющим устанавливать симметрично расположенные относительно продольной оси агрегата лопатки подбоек на расстоянии друг от друга, меньшем ширины подошвы рельса обрабатываемого пути.

Указанная цель может быть достигнута выполнением плоскости расположения элемента фиксации подбойки под отличным от кратного 90° углом к плоскости ее лопатки.

Указанная цель может быть достигнута выполнением угла между плоскостью расположения фиксатора и плоскостью лопатки подбойки, равного arctg отношения величины перемещения лопатки подбойки в сторону рельса к величине перемещения ее к шпале.

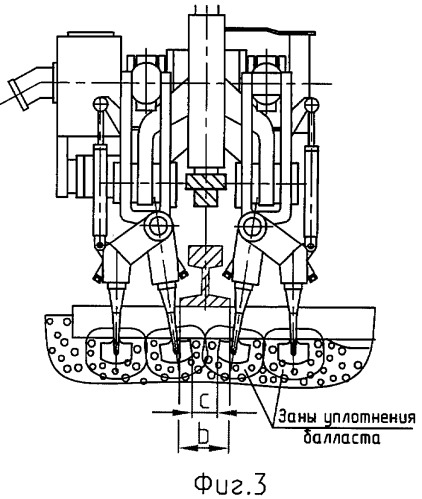

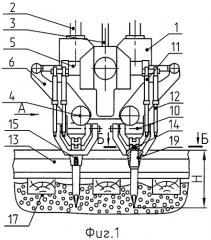

На фиг.1 - общий вид подбивочного агрегата.

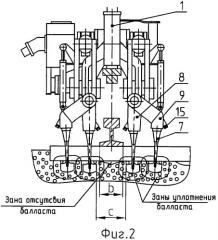

На фиг.2 и 3 изображен вид А на Фиг.1 подбивочного агрегата соответственно известного и заявленного.

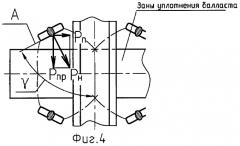

На фиг.4 и 5 - расположение зон уплотнения балласта подбойкой с лопаткой, установленной под углом «γ» менее 90° к продольной оси рельса, агрегатами соответственно с одной и несколькими подбойками на каждом поворотном рычаге.

На фиг.6 и 7 - положения лопаток подбоек в различных стадиях процесса подбивки шпал железнодорожного пути.

На Фиг.8 - положения внешних и внутренних подбоек в различных стадиях процесса при осуществлении способа подбивки шпал железнодорожного пути по п.2.

На фиг.9 изображены элементы фиксации и их положение относительно лопаток известных подбоек (а - лыска, б - торцовая шпонка, в - призматическая шпонка).

На фиг.10 - предлагаемая подбойка.

На фиг. с 11 по 13 изображены варианты взаимного расположение элементов фиксации подбойки и подбивочного агрегата, а также лопатки подбойки относительно продольной оси подбивочного агрегата.

Способ подбивки шпал железнодорожного пути осуществляется машиной, оснащенной шпалоподбивочным агрегатом (см. Фиг.1 и 3), содержащим станину 1, установленную на вертикальных направляющих 2 с возможностью перемещения по ним от привода 3 (условно не показан), например гидроцилиндра, расположенные на ней на горизонтальных осях 4 с возможностью поворота от приводов 5 минимум четыре рычага 6, на нижних концах которых установлено по одному и более дополнительному рычагу для закрепления подбоек 7. Дополнительные рычаги, например 8 и 9, установлены на дополнительной оси 10 и снабжены приводами 11 и 12, позволяющими перемещать подбойки к рельсу 13. Причем внутренние дополнительные рычаги 8 могут перемещать подбойки на расстояние «С» (см. фиг.3) между их лопатками, меньшее ширины «b» подошвы рельса.

Осуществляется предлагаемый (вариант I) способ подбивки шпал железнодорожного пути следующим образом. В исходном положении шпалоподбивочный агрегат находится в верхнем положении, подбойки разведены в продольном направлении и находятся на максимальном удалении от подбиваемой шпалы, которая расположена под агрегатом, а в поперечном направлении лопатки подбоек рычагов, расположенных по разные стороны рельса находятся в положении I (см. Фиг.6) на расстоянии «С» друг от друга (Фиг.2), превышающем ширину «b» подошвы рельса. Приводом 3 агрегат опускается вниз и лопатки подбоек погружаются в балласт на заданную глубину «Н». Затем приводом 11 поворота дополнительного рычага 8 происходит перемещение лопаток подбоек под рельс в положение II. При этом расстояние «С» между лопатками подбоек рычагов, расположенных по разные стороны рельса, становится меньше ширины «b» подошвы рельса (см. Фиг.3), т.е. часть лопатки подбойки оказывается под рельсом в требуемой зоне уплотнения балласта. При перемещении подбоек приводом 5 к шпале в положение III лопатка подбойки перемещает и уплотняет балласт, располагающийся внутри зоны воздействия (Фиг.6 и 7), которая, как и часть лопатки подбойки, находится под рельсом. Таким образом происходит уплотнение балласта под шпалой в зоне рельса.

Перемещение лопатки подбойки из положения I в положение III может происходить по другим возможным траекториям, получаемым при различных комбинациях работы приводов 3, 5 и 11.

После того как перемещение лопатки подбойки к шпале закончится, приводом 3 агрегат поднимается и подбойки движутся вертикально вверх, как по наиболее короткой траектории. Это перемещение происходит до тех пор, пока нижняя часть 16 лопатки подбойки не окажется на уровне опорной плоскости 17 шпалы или верхняя часть 18 лопатки подбойки не коснется подошвы рельса. Дальнейшее перемещение подбойки - вывод ее приводом 11 из-под рельса - происходит выше опорной плоскости шпалы и осыпание балласта в образовавшуюся сбоку шпалы пустоту не оказывает влияния на плотность балласта под шпалой. Подбойка выводится из-под рельса в положение IV, а затем приводами 5 и 3 осуществляется одновременно соответственно разведение и подъем подбоек в исходное положение. После чего производят перемещение к следующей шпале, и цикл повторяется.

Осуществлять предлагаемый (вариант II) способ подбивки шпал железнодорожного пути можно также агрегатом, на рычагах 6 которого установлены по два и более дополнительных рычага. В исходном положении шпалоподбивочный агрегат находится в верхнем положении, подбойки разведены в продольном направлении и находятся на максимальном удалении от подбиваемой шпалы, которая расположена под агрегатом, а в поперечном направлении лопатки подбоек рычагов, расположенных по разные стороны рельса находятся в положении I (см. Фиг.6) на расстоянии «С» друг от друга (Фиг.2), превышающем ширину «b» подошвы рельса. Причем для уменьшения сопротивления заглублению лопаток в балласт, лопатки подбоек дополнительных рычагов, установленных на одном основном рычаге, располагаются на минимальном расстоянии друг от друга. Приводом 3 агрегат опускается вниз и лопатки подбоек погружаются в балласт на заданную глубину Н. Приводами 11 и 12 осуществляется поворот дополнительных рычагов 8 и 9 и перемещение лопаток внутренних подбоек на величину «е» под рельс в положение II, причем лопатки внешних подбоек перемещают в сторону рельса на меньшую величину «g». При этом расстояние «С» между лопатками подбоек рычагов 8, расположенных по разные стороны рельса, становится меньше ширины «b» подошвы рельса (см. Фиг.3), т.е. часть лопатки подбойки оказывается под рельсом в требуемой зоне уплотнения балласта, а расстояние между лопатками внешних и внутренних подбоек увеличивается до оптимального значения для фракции балласта на обрабатываемом участке пути. Чем крупнее размер частиц балласта, тем большее допускается расстояние между лопатками внешней и внутренней подбоек для получения необходимой плотности балласта из условия его перетекания через указанную щель и тем большая часть балласта по длине шпалы оказывается уплотненной. При перемещении подбоек приводом 5 к шпале в положение III лопатка подбойки перемещает и уплотняет балласт, располагающийся внутри зоны воздействия (Фиг.6 и 7), которая, как и часть лопатки подбойки, находится под рельсом. Таким образом происходит максимальное уплотнение балласта под шпалой в зоне рельса.

Далее приводами 3, 5, 11 и 12 по любой из возможных траекторий подбойки выводятся из-под рельса в положение IV, а затем в исходное положение. После чего производят перемещение к следующей шпале, и цикл повторяется.

Для подбивки шпал железнодорожного пути может быть использован шпалоподбивочный агрегат (см. Фиг.1) содержащий станину 1, имеющую возможность перемещения в вертикальной плоскости по направляющим 2 приводом 3, смонтированные на ней поворотные рычаги 6 с закрепленными на них подбойками 7 и силовые цилиндры 5 поворотных рычагов. Для обеспечения большей текучести балласта силовые цилиндры могут быть соединены с виброприводом. Причем вертикальная продольная плоскость предлагаемого агрегата параллельна вертикальной продольной плоскости рельса, а в поворотном рычаге имеется минимум одно отверстие 19 для установки подбойки и элемент фиксации, выполненный, например, в виде шпоночного паза 14 или радиально расположенного упорного болта 15. Элемент фиксации предназначен для исключения поворота подбойки вокруг собственной оси и обеспечения постоянного положения плоскости «А» лопатки подбойки по отношению к продольной оси агрегата. Элемент фиксации расположен к продольной оси агрегата под отличным от кратного 90° углом «α», например 35° (см. Фиг.11), а установленная в нем предлагаемая подбойка (см. Фиг.10) состоит из хвостовика 20, стержня 21 и лопатки 22. Хвостовик служит для закрепления подбойки в подбивочном агрегате. Он имеет цилиндрическую поверхность 23 с элементом фиксации - лыской 24, куда входит конец упорного болта, крепящего подбойку в подбивочном агрегате и обеспечивающего положение плоскости «А» лопатки подбойки относительно агрегата, и/или шпонкой 25. Плоскость элемента фиксации подбойки расположена под отличным от кратного 90° углом «β», например 40°, к плоскости ее лопатки. Такое угловое расположение элементов фиксации в рычаге предлагаемого агрегата и предлагаемой подбойки позволяет в сумме получить требуемое положение плоскости лопатки с вертикальной продольной плоскостью рельса под углом «γ» менее 90° со стороны подбиваемой шпалы, в данном случае 75°.

Подбивка шпал железнодорожного пути может осуществляться машиной оснащенной шпалоподбивочным агрегатом, в поворотном рычаге которого элемент фиксации подбоек по отношению к продольной оси агрегата расположен под отличным от кратного 90° углом «α» (см. Фиг.12), например 75°, обеспечивающим положение плоскости «А» лопатки подбойки под углом «γ» менее 90° со стороны подбиваемой шпалы к вертикальной плоскости, проходящей через продольную ось рельса. Такое расположение элемента фиксации в рычаге позволяет получить желаемое положение лопатки при использовании известных подбоек, у которых элемент фиксации расположен с поверхностью «А» лопатки под углом «β», кратным 90°, например 0°, т.е. элемент фиксации и поверхность лопатки параллельны. В этом случае плоскость лопатки составит с вертикальной продольной плоскостью рельса угол, равный углу расположения плоскости элемента фиксации в агрегате, т.е., в данном случае, 75°.

Подбивка шпал железнодорожного пути может осуществляться машиной, оснащенной известным шпалоподбивочным агрегатом, в поворотном рычаге которого элемент фиксации подбоек от поворота по отношению к продольной оси агрегата расположен под углом «α», кратным 90° (см. Фиг.13), например 90°, а установленная в нем предлагаемая подбойка имеет плоскость расположения элемента фиксации подбойки под отличным от кратного 90° углом «β», например 10°, к плоскости ее лопатки. Такое взаимное угловое расположение элемента фиксации и плоскости лопатки предлагаемой подбойки позволяет обеспечить положение плоскости лопатки подбойки, под углом «γ» менее 90°, а именно 80°, со стороны подбиваемой шпалы к вертикальной продольной плоскости рельса.

Осуществляется подбивка шпал железнодорожного пути с использованием предлагаемых подбивочных агрегатов и подбоек следующим образом. Машина перемещается и останавливается таким образом, что подбиваемая шпала располагается под шпалоподбивочным агрегатом между закрепленными в рычагах подбойками. Приводом 3 агрегат опускается вниз и лопатки подбоек погружаются в балласт на заданную глубину «Н». Затем приводом 5 поворота рычагов 6 происходит перемещение лопаток подбоек к шпале вдоль рельса. Поскольку поверхность лопатки подбойки располагается в любой из трех описанных выше комбинаций выполнения элементов фиксации относительно продольной оси агрегата и плоскости лопатки, под углом «γ» менее 90° со стороны подбиваемой шпалы к вертикальной продольной плоскости рельса, а следовательно, и к направлению перемещения, происходит разложение силы Рн (см. Фиг.4) нормального давления лопатки на балласт на продольную силу Рпр, перемещающую балласт в направлении движения подбойки под шпалу, и поперечную силу Рп, направленную и перемещающую балласт в сторону рельса. Таким образом зона воздействия подбойки на балласт смещается в сторону рельса (см. Фиг.6 и 7), т.е. балласт под шпалой в зоне рельса тоже уплотняется. После окончания перемещения лопаток подбоек к шпале производится их разведение с подъемом в исходное положение и перемещение машины к следующей шпале.

При осуществлении способа подбивки шпал железнодорожного пути, содержащего операции перемещения лопаток подбоек под подошву рельса и перемещение подбоек к шпале, для сокращения длительности цикла перемещение лопаток подбоек под рельс можно производить после погружения на заданную глубину одновременно с их перемещением к шпале, т.е. по диагонали из положения I в положение III.

В этом случае для увеличения эффекта необходимо, одним из описанных выше способов, обеспечить угол «γ» расположения плоскости «А» лопатки к продольной вертикальной плоскости рельса, равный arctg отношения величины «е» перемещения лопатки подбойки в сторону рельса к величине «f» перемещения ее к шпале.

Таким образом, используя известные агрегаты с предлагаемыми подбойками или предлагаемые агрегаты с известными подбойками, а также используя различные траектории перемещения лопатки подбойки в зону требуемого уплотнения балласта и вывода из нее, достигается уплотнение балласта под шпалой в зоне рельса.

1. Способ подбивки шпал железнодорожного пути, содержащий операции перемещения подбоек в зону над обрабатываемой шпалой, погружения в балласт, перемещения лопаток под подошву рельса, перемещения к шпале, вывода из-под рельса и подъема их с разведением в исходное положение, отличающийся тем, что после достижения ближнего к шпале положения производят подъем подбойки, после чего производят вывод лопаток подбоек из-под рельса.

2. Способ подбивки шпал железнодорожного пути, содержащий операции перемещения подбоек в зону над обрабатываемой шпалой, погружения в балласт, перемещения лопаток под подошву рельса, перемещения к шпале, вывода из-под рельса и подъема их с разведением в исходное положение, отличающийся тем, что при подбивке агрегатом с несколькими дополнительными рычагами на поворотных рычагах во время перемещения ближних к рельсу лопаток подбоек под подошву рельса, лопатки остальных подбоек также перемещают в сторону рельса, но на величину, меньшую величины перемещения ближних к рельсу лопаток подбоек.

3. Шпалоподбивочный агрегат путевой машины для подбивки шпал железнодорожного пути, содержащий станину, имеющую возможность перемещения в вертикальной плоскости приводом, смонтированные на ней поворотные рычаги с приводами, причем в нижней части рычагов выполнены места, имеющие элементы фиксации устанавливаемых подбоек от поворота вокруг собственной оси, отличающийся тем, что элементы фиксации по отношению к продольной оси агрегата расположены под отличным от кратного 90° углом, обеспечивающим положение плоскости лопатки подбойки, под углом менее 90° со стороны подбиваемой шпалы к вертикальной плоскости, проходящей через продольную ось агрегата.

4. Шпалоподбивочный агрегат путевой машины для осуществления способа подбивки шпал железнодорожного пути по п.1, содержащий станину, имеющую возможность перемещения в вертикальной плоскости приводом, смонтированные на ней поворотные от привода рычаги с дополнительной осью, на которой установлены дополнительные рычаги для закрепления на них подбоек, и приводами поворота дополнительных рычагов, отличающийся тем, что дополнительная ось и привод поворота дополнительного рычага позволяют устанавливать расположенные с противоположных сторон рельса лопатки подбоек на расстоянии друг от друга, меньшем ширины подошвы рельса обрабатываемого пути.

5. Подбойка для подбивки шпал железнодорожного пути, состоящая из стержня, на одном конце которого расположена лопатка, а на другом - хвостовик для установки подбойки в подбивочный агрегат, причем на хвостовике выполнен элемент фиксации подбойки от поворота вокруг ее собственной оси, отличающаяся тем, что плоскость расположения элемента фиксации выполнена к плоскости лопатки под углом, отличным от угла, кратного 90°.

6. Подбойка по п.5, отличающаяся тем, что угол между плоскостью расположения фиксатора и плоскостью лопатки равен arctg отношения величины перемещения лопатки подбойки в сторону рельса к величине перемещения ее к шпале.