Глубинно-насосная установка для подъема продукции по эксплуатационной колонне скважины

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности и может быть использовано для эксплуатации добывающих скважин, в том числе с высоковязкой продукцией, а также в скважинах малого диаметра. Глубинно-насосная установка включает штанговый насос, содержащий цилиндр, приемный клапан, плунжер с управляемым нагнетательным клапаном, присоединенный к колонне насосных штанг с центраторами, пакер и перепускное устройство. Ниже перепускного устройства расположен полый хвостовик, состоящий из верхней и нижней частей. На хвостовике расположено дополнительное перепускное устройство. Пакер выполнен в виде самоуплотняющихся манжет с расстоянием между рядом расположенными самоуплотняющимися манжетами, превышающим расстояние между торцами труб в муфтовых соединениях эксплуатационной колонны, и упор. Ниже пакера и выше упора хвостовик снабжен боковыми отверстиями. Дополнительное перепускное устройство выполнено в виде цилиндра, соединенного с нижней частью хвостовика, с боковыми каналами, сообщающимися с внутренней полостью хвостовика, и полого поршня, соединенного с верхней частью хвостовика, с возможностью ограниченного осевого перемещения вниз относительно цилиндра с герметичным перекрытием сообщения между боковыми каналами цилиндра и внутренней полостью хвостовика. Позволяет значительно снизить трудоемкость монтажа-демонтажа и сократить время спуска-подъема установки в скважине, а также расширить область ее применения за счет возможности использования в скважинах малого диаметра. 2 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности и может быть использовано для эксплуатации добывающих скважин, в том числе с высоковязкой продукцией, а также в скважинах малого диаметра.

Известна глубинно-насосная установка с насосом обсадной трубы (Добыча нефти глубинными штанговыми насосами. Шеллер-Блекманн ГМБХ, Терниц, Австрия, 1988, - стр.24). Глубинно-насосная установка содержит скважинный насос с узлом крепления, колонну насосных штанг с центраторами и якорный пакер, установленный в обсадной трубе скважины. Штанговый насос опускается в скважину на колонне насосных штанг, и на заданной глубине узел крепления фиксируется в якорном пакере. При работе насоса подъем продукции скважины осуществляется по колонне обсадных труб.

Недостатки глубинно-насосной установки:

- невозможность глушения скважины при проведении ремонта предполагает использование установки только на скважинах, имеющих пластовое давление ниже гидростатического, что сужает область применения установки;

- низкий коэффициент наполнения штангового насоса, поскольку весь газ, поступающий из продуктивного пласта вместе с жидкостью, попадает в насос, так как якорный пакер отсекает фильтровую полость скважины от нагнетательной.

Наиболее близкой по технической сущности и достигаемому результату является «Глубинно-насосная установка для эксплуатации добывающих скважин» (патент RU №33180, F04B 47/02, опубл. Бюл. №28 от 10.10.2003 г.), включающая штанговый насос, содержащий цилиндр, приемный клапан, плунжер с управляемым нагнетательным клапаном, присоединенный к колонне насосных штанг с центраторами, узел крепления, якорный пакер и перепускное устройство, размещенное между приемным клапаном и узлом крепления.

Недостатком установки является высокая трудоемкость монтажа, а при необходимости и демонтажа якорного пакера на заданной глубине. Кроме того, в скважинах малого диаметра монтаж якорного пакера невозможен, что сужает область применения установки.

Технической задачей изобретения является снижение трудоемкости монтажа-демонтажа и сокращение времени спуска-подъема установки в скважине, а также расширение области ее применения за счет возможности использования в скважинах малого диаметра.

Техническая задача решается глубинно-насосной установкой, включающей штанговый насос, содержащий цилиндр, приемный клапан, плунжер с управляемым нагнетательным клапаном, присоединенный к колонне насосных штанг с центраторами, пакер и перепускное устройство.

Новым является то, что глубинно-насосная установка ниже перепускного устройства снабжена полым хвостовиком, состоящим из верхней и нижней частей, с дополнительным перепускным устройством, пакером, выполненным в виде самоуплотняющихся манжет с расстоянием между рядом расположенными самоуплотняющимися манжетами, превышающим расстояние между торцами труб в муфтовых соединениях эксплуатационной колонны, и упором, причем ниже пакера и выше упора хвостовик снабжен боковыми отверстиями, а дополнительное перепускное устройство выполнено в виде цилиндра, соединенного с нижней частью хвостовика, с боковыми каналами, сообщающимися с внутренней полостью хвостовика, и полого поршня, соединенного с верхней частью хвостовика, с возможностью ограниченного осевого перемещения вниз относительно цилиндра с герметичным перекрытием сообщения между боковыми каналами цилиндра и внутренней полостью хвостовика.

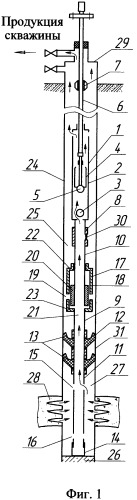

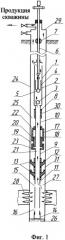

На фиг.1 схематично показан общий вид глубинно-насосной установки, на фиг.2 - то же, при ее спуске-подъеме в скважине.

Глубинно-насосная установка (см. фиг.1) включает штанговый насос 1, состоящий из цилиндра 2, приемного клапана 3, плунжера 4 с управляемым нагнетательным клапаном 5, присоединенного к колонне насосных штанг 6 с центраторами 7. Под приемным клапаном 3 расположено перепускное устройство 8. Ниже перепускного устройства 8 расположен полый хвостовик 9, состоящий из верхней 10 и нижней 11 частей. На нижней части 11 хвостовика 9 расположен пакер 12, выполненный в виде самоуплотняющихся манжет 13, и упор 14. Ниже пакера 12 и выше упора 14 хвостовик снабжен боковыми отверстиями 15 и 16. На хвостовике 9 расположено дополнительное перепускное устройство 17, выполненное в виде цилиндра 18, соединенного с нижней частью 11 хвостовика 9, с боковыми каналами 19 (см. фиг.2), сообщающимися с внутренней полостью 21 хвостовика 9, и полого поршня 20, соединенного с верхней частью 10 хвостовика 9. Полый поршень 20 выполнен с возможностью ограниченного осевого перемещения вниз относительно цилиндра 18 (см. фиг.1). Ограниченность осевого перемещения полого плунжера 20 может быть достигнута сужениями 22 и 23, выполненными на концах цилиндра 18. Герметичность перекрытия сообщения между боковыми каналами 19 и внутренней полостью 21 хвостовика 9 может быть достигнута несколькими вариантами выполнения, например перекрытием боковых каналов 19 цилиндра 18 наружной цилиндрической поверхностью полого поршня 20 (см. фиг.1) либо взаимодействием нижнего конца полого поршня с нижним сужением цилиндра с применением уплотнительных материалов (не показано).

Глубинно-насосная установка работает следующим образом. Глубинно-насосную установку собирают на месте эксплуатации и на колонне насосных штанг 6 (см. фиг.2), спускают в скважину 24. При спуске оборудования цилиндр 18, соединенный с нижней частью 11 хвостовика 9, под действием силы тяжести висит на полом поршне 20, соединенным с верхней частью 10 хвостовика 9, при этом полый поршень 20 взаимодействует с сужением 22 цилиндра 18. В таком положении полого поршня 20 относительно цилиндра 18 боковые каналы 19 дополнительного перепускного устройства 17 открыты, и через них полость 21 хвостовика 9 сообщается с полостью 25 скважины 24, расположенной над пакером 12. Жидкость, находящаяся в скважине 24, перетекает через боковое отверстие 15 хвостовика 9 по его полости 21 и далее через отверстия 19 дополнительного перепускного устройства 17 в полость 25 скважины 24.

В конце спуска оборудования нижняя часть 11 хвостовика 9 (см. фиг.1) через упор 14 устанавливается на забое 26 скважины 24. Полый поршень 20, соединенный с верхней частью 10 хвостовика 9, продолжает перемещение относительно цилиндра 18, установленного на нижней части 11 хвостовика 9, и упирается в сужение 23 цилиндра 18. В таком положении полого поршня 20 относительно цилиндра 18 герметично перекрывается сообщение между боковыми каналами 19 цилиндра 18 и внутренней полостью 21 хвостовика 9. При этом полость 25 скважины 24, расположенная над пакером 12, надежно разобщается с полостью 27 скважины 24, расположенной под пакером 12.

После подгонки длины колонны насосных штанг 6 глубинно-насосная установка пускается в работу. Привод (не показан) через колонну насосных штанг 6 с центраторами 7 передает плунжеру 4 возвратно-поступательное движение. Продукция скважины и весь выходящий из продуктивного пласта 28 газ поступают в штанговый насос 1 из подпакерной полости 27 скважины 24 через боковые отверстия 15 по полости 21 хвостовика 9 и нагнетаются в надпакерную полость 25 скважины 24, по которой осуществляется подъем продукции к устью 29 и далее в напорную линию.

Далее циклы работы повторяются.

Центраторы 7 предотвращают взаимное соприкосновение и износ колонны насосных штанг 6 и внутренней поверхности стенок скважины 24.

В плунжере 4 применен управляемый нагнетательный клапан 5, открывающийся в начале движения хода колонны штанг 6 вниз независимо от перепада давления над и под нагнетательным клапаном 5, что достигается жесткой связью запирающего элемента управляемого нагнетательного клапана 5 с колонной насосных штанг 6. При этом попавший в штанговый насос 1 вместе с продукцией газ через открытый управляемый нагнетательный клапан 5 поступает в надпакерную полость 25 скважины 24. Применение плунжера 4 с управляемым нагнетательным клапаном 5 позволяет уменьшить вредное влияние газа на работоспособность и производительность насоса 1. С началом хода колонны насосных штанг 6 вверх нагнетательный клапан 5 закрывается, давление под плунжером 4 снижается, открывается приемный клапан 3 и продукция скважины поступает в насос 1.

Под приемным клапаном 3 штангового насоса 1 расположено перепускное устройство 8, которое позволяет при ремонте скважины 24 произвести ее глушение. Жидкость глушения под давлением подается в надпакерную полость 25 скважины 24 с устья 29, и при создании величины избыточного давления в надпакерной полости 25 выше расчетной допустимой перепускное устройство 8 срабатывает (например, разрушается мембрана 30), надпакерная полость 25 скважины 24 сообщается с полостью 21 хвостовика 9 и через его боковые отверстия 15 с подпакерной полостью 27 скважины 24, при этом жидкость, находящаяся в скважине 24, продавливается в продуктивный пласт 28 и замещается жидкостью глушения.

Дополнительное перепускное устройство 17, установленное над самоуплотняющимся пакером 12, позволяет при спуске-подъеме оборудования сообщать надпакерную 25 (см. фиг.2) и подпакерную 27 полости скважины 24, что исключает поршневание жидкости пакером 12 при перемещениях оборудования по стволу скважины 24. Это значительно сокращает время спуска оборудования в скважину 24 при монтаже, а при демонтаже позволяет извлечь все оборудование из скважины 24 обычной колонной насосных штанг 6, потому что она не нагружается весом столба жидкости в скважине 24. По этой же причине не происходит загрязнение приустьевой площадки скважинной жидкостью, поскольку вся жидкость остается в скважине 24.

Выполнение пакера 12 с самоуплотняющимися манжетами 13 позволяет исключить дополнительную операцию по посадке пакера на заданной глубине в скважине 24 с помощью специального инструмента, спускаемого на колонне труб, а затем извлечение этого инструмента, а также расширить область применения установки в скважинах малого диаметра, где применение инструмента по посадке пакера затруднительно или невозможно.

Пакер 12 содержит не менее двух самоуплотняющихся манжет 13, причем расстояние между рядом расположенными манжетами превышает расстояние между торцами труб в муфтовых соединениях (на фиг. не показаны) эксплуатационной колонны 31 скважины 24, что позволяет исключить такую трудоемкую и дорогостоящую операцию, как определение нахождения муфтового стыка труб эксплуатационной колонны 31, а также дает возможность избежать тщательной подгонки длины хвостовика 9, поскольку даже если одна из самоуплотняющихся манжет 13 пакера 12 случайно окажется в муфтовом соединении труб, то вторая надежно разобщит надпакерную 25 и подпакерную 27 полости скважины 24. При пуске установки в работу давление жидкости в надпакерной полости 25 превысит давление жидкости в подпакерной полости 27, и чем больше будет перепад давления над и под пакером 12, тем с большим усилием самоуплотняющиеся манжеты 13 будут поджиматься к стенкам эксплуатационной колонны 31, обеспечивая герметичное разобщение вышеупомянутых полостей скважины 24.

Применение хвостовика 9, упирающегося на забой 26 скважины 24, позволяет установить скважинное оборудование на заданной глубине в скважине 24 и исключает его самопроизвольное перемещение под действием динамических нагрузок, возникающих при работе глубинно-насосной установки. Общая длина хвостовика 9 определяется расстоянием от забоя 26 скважины 24 до заданного места расположения штангового насоса 1, длина же нижней части 11 хвостовика 9 должна обеспечивать расположение пакера 12 в скважине 24 выше продуктивного пласта 28. На нижнем конце хвостовика 9 установлен упор 14, увеличивающий площадь опоры и соответственно уменьшающий удельное давление от веса оборудования и столба жидкости в скважине 24 на забой 26. Отверстия 16, выполненные на нижнем конце хвостовика 9, позволяют скважинной жидкости слиться из полости 21 хвостовика 9 при извлечении оборудования из скважины 24 и предотвратить загрязнение приустьевой площадки.

Использование предлагаемой глубинно-насосной установки для подъема продукции по эксплуатационной колонне скважины позволяет значительно снизить трудоемкость монтажа-демонтажа и сократить время спуска-подъема установки в скважине, а также расширить область ее применения за счет возможности использования в скважинах малого диаметра.

Глубинно-насосная установка, включающая штанговый насос, содержащий цилиндр, приемный клапан, плунжер с управляемым нагнетательным клапаном, присоединенный к колонне насосных штанг с центраторами, пакер и перепускное устройство, отличающаяся тем, что глубинно-насосная установка ниже перепускного устройства снабжена полым хвостовиком, состоящим из верхней и нижней частей, с дополнительным перепускным устройством, пакером, выполненным в виде самоуплотняющихся манжет с расстоянием между рядом расположенными самоуплотняющимися манжетами, превышающим расстояние между торцами труб в муфтовых соединениях эксплуатационной колонны, и упором, причем ниже пакера и выше упора хвостовик снабжен боковыми отверстиями, а дополнительное перепускное устройство выполнено в виде цилиндра, соединенного с нижней частью хвостовика, с боковыми каналами, сообщающимися с внутренней полостью хвостовика, и полого поршня, соединенного с верхней частью хвостовика, с возможностью ограниченного осевого перемещения вниз относительно цилиндра с герметичным перекрытием сообщения между боковыми каналами цилиндра и внутренней полостью хвостовика.