Измерительный датчик вибрационного типа

Иллюстрации

Показать всеВ корпусе (10) датчика, имеющем множество естественных режимов колебаний, с возможностью колебания под действием возбуждающего механизма (60) установлена по меньшей мере одна трубка (4) с сенсорным средством для выработки по меньшей мере одного сигнала измерения колебаний трубки, через которую протекает измеряемая среда. Для подавления по меньшей мере одного естественного режима колебания корпуса (10) к нему прикреплен по меньшей мере один опорный элемент (13а), служащий для формирования локальных фиксированных узлов колебаний в корпусе (10). Внешняя колебательная система датчика формируется корпусом датчика и по меньшей мере одним опорным элементом, а внутренняя колебательная система - по меньшей мере одной трубкой (4) датчика, измеряемой средой и по меньшей мере частично возбуждающим механизмом (60) и сенсорным средством (70). Внутренняя колебательная система во время работы измерительного датчика осуществляет механические колебания с по меньшей мере одной желательной частотой (Fn), которая зависит от размера, формы и материала трубки (4), а также от мгновенной плотности среды, и изменяется во время работы датчика в пределах заранее заданного диапазона (ΔFn) частот. Изобретение обеспечивает высокую точность измерений датчиками вибрационного типа с номинальными диаметрами свыше 150 мм, сохраняя уже установившиеся и проверенные формы конструкции. 54 з.п. ф-лы, 13 ил.

Реферат

Данное изобретение относится к измерительному датчику вибрационного типа для измерения текучей среды, в особенности газа, жидкости, порошка и других текучих веществ, транспортируемых по трубопроводу.

В технологии измерения и автоматизации процессов физические параметры, такие как скорость массопереноса, плотность и (или) вязкость среды, текущей в трубопроводе, часто измеряются с использованием измерительных устройств, расположенных вдоль линии наблюдения, которые включают в себя датчик вибрационных измерений, через который течет среда, и соединенную с ним измерительную и управляющую схему, для обеспечения противодействующих сил в среде, таких как, например, силы Кориолиса, соответствующие скорости массопереноса, силы инерции, соответствующие плотности среды, и (или) силы трения, соответствующие вязкости среды, и т.д., и для получения сигналов измерения, выведенных из этих сил, представляющих соответственно скорость массопереноса, плотность и вязкость.

Такие измерительные датчики, особенно в виде измерителей кориолисового массопереноса или измерителей кориолисового массопереноса/плотности детально описаны, например, в WO-A 04/038341, WO-A 03/076879, WO-A 03/027616, WO-A 03/021202, WO-A 01/33174, WO-A 00/57141, WO-A 98/07009, в патентах США 6711958, 6666098, 6308580, 6092429, 5796011, 5301557, 4876898, в заявках ЕПВ ЕР-А 553939, ЕР-А 1001254, ЕР-А 1448956, или ЕР-А 1421349. Для перемещения среды, текущей по меньшей мере иногда, измерительные датчики включают в себя по меньшей мере одну трубку датчика, которая крепится соответствующим образом с возможностью колебаний к обычно более толстостенному, предпочтительно трубчатому и (или) балкообразному несущему цилиндру или несущей рамке. Для создания вышеупомянутых противодействующих сил трубку датчика заставляют колебаться во время работы обычно посредством электродинамического возбуждающего механизма. Для улавливания вибраций трубки датчика, особенно концевых вибраций на входном и выходном концах, и для выработки по меньшей мере одного сигнала измерения колебаний, представляющего такие вибрации, эти измерительные датчики дополнительно включают в себя сенсорное средство, реагирующее на движения, а значит и на механические колебания трубки датчика.

Во время работы вышеописанная внутренняя колебательная система измерительного датчика, образованная по меньшей мере одной трубкой датчика, средой, транспортируемой в ней по меньшей мере в один момент времени, и по меньшей мере частично возбуждающим механизмом и сенсорным средством, возбуждается посредством электромеханического возбуждающего механизма по меньшей мере время от времени, чтобы осуществить механические колебания в желательным колебательном режиме на по меньшей мере одной преобладающей желательной частоте колебаний. Эти колебания в так называемом желательном колебательном режиме являются, в основном, особенно в случае применения измерительного датчика в измерителе кориолисового массопереноса или плотности, по меньшей мере частично поперечными колебаниями. В этом случае в качестве желательной частоты колебаний выбирается естественная мгновенная резонансная частота внутренней колебательной системы, которая, в свою очередь, зависит от размера, формы и материала трубки датчика, а также от мгновенной плотности среды; если это приемлемо, на желательную частоту колебаний может также значительно влиять мгновенная вязкость среды. Вследствие отклонения плотности подлежащей измерению среды и (или) вследствие изменения среды во время работы, желательная частота колебаний естественным образом изменяется во время работы измерительного датчика по меньшей мере в пределах калиброванного и, в определенной степени, заранее заданного диапазона желательной частоты, который соответственно имеет заранее заданные нижний и верхний частотные пределы.

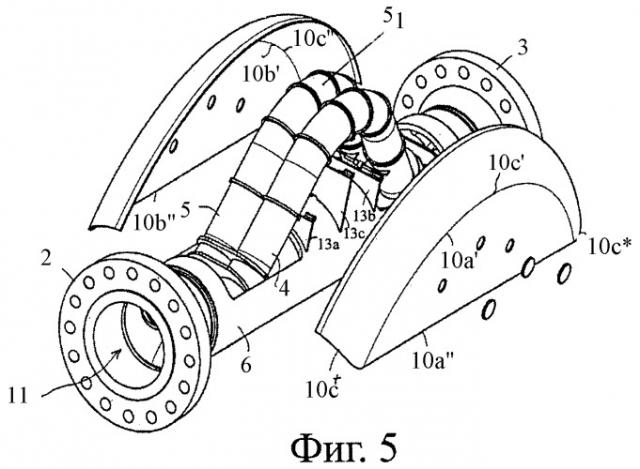

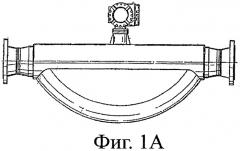

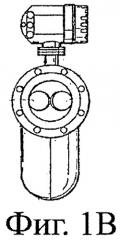

Внутренняя колебательная система измерительного датчика, сформированная совместно по меньшей мере одной трубкой датчика, колебательным механизмом и сенсорным средством, кроме того, обычно помещается в корпусе датчика, имеющем в качестве неотъемлемого компонента несущую рамку или несущий цилиндр, в зависимости от обстоятельств. Этот корпус может тоже иметь большое количество естественных колебательных режимов. Подходящие корпуса датчиков для измерительных датчиков вибрационного типа описаны, например, в WO-A 03/076879, WO-A 03/021202, WO-A 01/65213, WO-A 00/57141, US-B 6776052. US-B 6711958, US-A 6044715, US-A 5301557 или ЕР-А 1001254. Корпусные крышки таких корпусов датчиков обычно изготавливаются в виде одной детали посредством глубоко вытянутых промежуточных частей. Дополнительно, однако, эти корпусные крышки могут быть - особенно в случае больших размеров - составлены из отдельных промежуточных частей в форме раковин, как предложено, например, в WO-A 03/021202. Корпус датчика, описанный в WO-A 03/021202, формируется посредством опорной трубки и приваренной к ней корпусной крышки, причем сама корпусная крышка включает в себя, благодаря специальной технологии изготовления, верхний практически корытообразный первый корпусной сегмент с первым краем сегмента и вторым краем сегмента, сформированным практически идентично первому краю сегмента, практически плоский второй корпусной сегмент, который соединен через свой первый край сегмента с первым краем сегмента первого корпусного сегмента, и третий корпусной сегмент, практически зеркально симметричный второму корпусному сегменту и соединенный через свой первый край сегмента со вторым краем сегмента первого корпусного сегмента.

Корпуса датчиков описанного типа служат, кроме крепления по меньшей мере одной трубки датчика, дополнительно также для защиты трубки датчика, возбуждающего механизма и сенсорного средства, а также других расположенных внутри компонентов от внешних воздействий среды, таких, например, как пыль и водяные брызги. Пользователь также часто требует, чтобы такие корпуса датчиков и особенно их корпусные крышки были в состоянии противостоять, без утечки, по меньшей мере в течение заранее заданного периода времени, внутреннему давлению, по большей части заметно превосходящему внешнее давление, возникающему в случае разрыва трубчатого сегмента трубки датчика. По меньшей мере для применений, включающих в себя токсичные или легковоспламеняющиеся среды, корпус датчика должен быть в состоянии выполнять требования, подходящие для безопасного сосуда. Дополнительно требуется также достаточное подавление звуковых излучений, возможно производимых измерительным датчиком.

Разработки в области измерительных датчиков вибрационного типа достигли тем временем такого уровня, что современные измерительные датчики описанного вида могут использоваться практически почти для всех применений технологии потоковых измерений и могут удовлетворить самым высоким требованиям этой области. Таким образом, такие измерительные датчики используются на практике для скоростей массопереноса от нескольких г/ч (грамм в час) до нескольких т/с (тонн в секунду), при давлениях до 100 бар для жидкостей или даже более 300 бар для газов. Достигаемая точность измерений в таких случаях обычно составляет приблизительно 99,9% от истинного значения или выше, или ошибка измерения около 0,1%, с нижней границей гарантированного диапазона измерений, лежащей в пределах 1% от конечного значения диапазона измерений. В силу высокого диапазона их применимости, предлагаются измерительные датчики описанного вида, в зависимости от области применения, дополнительно с номинальными диаметрами, лежащими в диапазоне, измеренном на фланце, от 1 до 250 мм и даже выше.

По мере того, как номинальный диаметр измерительных датчиков вибрационного типа становится больше, их установленная масса практически по своей природе тоже увеличивается. Такие измерительные датчики, включающие в себя возможно присоединяемые к ним фланцы, выросли тем временем по меньшей мере в отдельных случаях или в мелкосерийном производстве до установленных масс намного больше 500 кг. Однако следует понимать, что с учетом только структурных ситуаций на заводах необходимо, чтобы имелись ограничения для дальнейших отмеченных увеличений в установленных массах таких измерительных датчиков. Учитывая также, что установленная масса растет более чем пропорционально номинальному диаметру измерительных датчиков, чтобы достичь высокой механической стабильности, обычно требуемой для измерительных датчиков описанного вида, то кажется, что приведенные выше размеры уже представляют верхний предел, для экономически осуществимых в настоящее время измерительных датчиков вибрационного типа. В случае описанных выше традиционных форм конструкции, соответствующее отношение установленной массы к номинальному диаметру всей установленной массы измерительного датчика к его номинальному диаметру для номинального диаметра менее 150 мм обычно составляет меньше 1 кг/мм, в то время как для номинальных диаметров выше 150 мм, а особенно превышающих 200 мм, это отношение должно лежать значительно выше 1,5 кг/мм. Учитывая, что в случае измерительных датчиков описанной выше конструкции с номинальными диаметрами больше 150 мм и при использовании обычных ныне материалов, ожидается очень большое отношение установленной массы к номинальному диаметру, оказывается, что для измерительных датчиков вибрационного типа увеличение их номинального диаметра уже вряд ли возможно без соответствующего значительного увеличения установленных масс.

Как результат конкретных ограничений соответствующих максимальных установленных масс существуют особая проблема при разработке измерительных датчиков большого номинального диаметра, состоящая в том, что вследствие вынужденной очень большой общей массы вышеупомянутой внутренней колебательной системы (масса самой трубки датчика, масса части объема подлежащей измерению среды, мгновенно передаваемой в трубке датчика, общая масса возбуждающего механизма и сенсорного средства и т.д.), внешняя колебательная система измерительного датчика, образованная по меньшей мере корпусом датчика, включающим в себя несущий цилиндр или несущую рамку, в зависимости от обстоятельств, и возможно предусмотренные распределительные части и (или) фланцы, должны становиться даже более легкими по сравнению с внутренней колебательной системой. Другими словами, такие измерительные датчики с большими номинальными диаметрами должны быть вследствие чаще всего большой установленной массы спроектированы так, чтобы по сравнению с традиционными измерительными датчиками с меньшими номинальными диаметрами массовое отношение общей массы внешней колебательной системы к общей массе внутренней колебательной системы было малым.

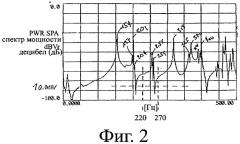

Тем не менее, последние исследования показали, что в случае сравнительно малых массовых отношений (общая масса внешней колебательной системы: общая масса внутренней колебательной системы) меньше 4:1, которые могут возникнуть вследствие описанных выше ограничений на все еще осуществимую установленную массу измерительного датчика, особенно в случае измерительных датчиков большого номинального диаметра, особенно в случае измерительных датчиков традиционной конструкции с номинальным диаметром больше 200 мм, собственные частоты внешней колебательной системы, к сожалению, сдвигаются совсем близко к желательной частоте колебаний и даже в желательный частотный диапазон. В результате этого может, например, возникнуть нежелательная ситуация, что внутренние колебания, происходящие, как и должно быть, на желательной частоте колебаний, возбуждают внешнюю колебательную систему на резонансных колебаниях, которые затем налагаются на колебания внутренней колебательной системы и таким образом могут значительно влиять или даже сделать совершенно бесполезным сигнал измерения колебаний, переданный сенсорным средством. Мешающие колебания в этом случае вызваны в значительной степени компонентами внешней колебательной системы, особенно упомянутыми сегментами корпуса, которые изготовлены с толщиной стенок по большей части меньше 5 мм, таким образом почти тонкостенные, но в то же время достаточно большие по отношению к площади поверхности. Например, частотный спектр, показанный для примера на фиг.2, был экспериментально определен для внешней колебательной системы с конструкцией, описанной в WO-A 03/021202 и схематически изображенной на фиг.1A, B, включающей в себя опорную трубку и прикрепленную к ней корпусную крышку. Совершенно понятно, что внешняя колебательная система возбуждает выраженные режимы колебаний на примерно 255 Гц и примерно 259 Гц при вышеупомянутом желательном частотном диапазоне внутренней колебательной системы измерительного датчика, определенной находящейся в диапазоне от примерно 210 до 270 Гц. В соответствии с этим, в случае описанной конфигурации измерительного датчика, внешняя колебательная система будет резонировать практически по всему желательному частотному диапазону, который должен быть на деле свободен от помех. Вследствие этого сигналы вибрационных измерений, определенные в данном случае, особенно сигналы для измерений скорости массопереноса или для измерений плотности, будут по существу совершенно непригодны.

Возможность снизить такие вредные колебания, приходящие от внешней колебательной системы, состоит, например, как предложено в WO-A 01/33174, в присоединении дополнительной массы к корпусу датчика, чтобы резонировать с корпусом датчика и, следовательно, умышленно вызывать расстройку внешней колебательной системы относительно внутренней колебательной системы. Недостатком такого решения является (в отношении использования измерительных датчиков с большим номинальным диаметром) то, что это, в свою очередь, приведет к дополнительному увеличению уже и без того очень большой установленной массы измерительного датчика.

Исходя из описанного выше уровня техники, цель настоящего изобретения состоит в том, чтобы предложить измерительный датчик вибрационного типа, который, особенно при сохранении уже установленных и проверенных форм конструкции, проявляет, даже при большом номинальном диаметре, наивысшую возможную точность измерений в 99,8% или выше и таким образом дает ошибку измерения меньше чем 0,2%.

Для достижения этой цели измерительный датчик вибрационного типа для измерения текучей среды, транспортируемой в трубопроводе, особенно газа, жидкости, порошка или какого-либо другого текучего вещества, содержит:

- корпус который проявляет множество естественных режимов колебаний;

- по меньшей мере первую трубку для транспортировки по меньшей мере части объема подлежащей измерению среды, причем упомянутая трубка удерживается с возможностью колебаний в корпусе датчика и вибрирует по меньшей мере время от времени;

- электромеханический, особенно электродинамический возбуждающий механизм, действующий в по меньшей мере одной трубке датчика для выработки и (или) поддержания механических колебаний по меньшей мере одной трубки датчика;

- сенсорное средство, реагирующее на движения, особенно на изгибающие колебания трубки датчика для выработки по меньшей мере одного сигнала измерения, представляющего колебания трубки датчика, а также

- по меньшей мере первый опорный элемент, прикрепленный главным образом непосредственно к корпусу датчика и служащий для формирования практически локально фиксированных узлов в корпусе датчика для подавления или уничтожения по меньшей мере одного естественного режима колебаний в корпусе датчика;

- при этом внешняя колебательная система измерительного датчика формируется корпусом датчика и по меньшей мере одним опорным элементом, а внутренняя колебательная система измерительного датчика формируется по меньшей мере одной трубкой датчика, средой, по меньшей мере мгновенно транспортируемой в ней, и по меньшей мере частично возбуждающим механизмом и сенсорным средством; и

- при этом внутренняя колебательная система, приводимая в действие возбуждающим механизмом, осуществляет по меньшей мере время от времени во время работы измерительного датчика механические колебания, главным образом в форме поперечных колебаний, имеющие по меньшей мере одну желательную частоту колебаний,

- которая зависит от размера, формы и материала трубки датчика, а также от мгновенной плотности среды, и

- которая во время работы измерительного датчика является переменной в заранее заданном желательном частотном диапазоне, имеющем нижнюю и верхнюю предельные частоты.

В первом варианте осуществления измерительного датчика по изобретению корпус датчика и по меньшей мере один опорный элемент так сформированы и так механически соединены друг с другом, что внешняя колебательная система измерительного датчика, по меньшей мере сформированная таким образом, несмотря на колебания трубки датчика, не генерирует по меньшей мере в желательном частотном диапазоне нежелательных помех или, возможно, генерирует только такие нежелательные помеховые колебания, мгновенно рассеиваемая помеховая мощность колебаний которых значительно меньше мощности желательных колебаний мгновенно рассеиваемой на желательной частоте колебаний колебаниями внутренней колебательной системы.

Во втором варианте осуществления измерительного датчика по изобретению отношение мощности желательных колебаний к мощности помеховых колебаний по меньшей мере больше 2, главным образом больше 5. В основном, мощность помеховых колебаний соответствует в этом случае среднему значению мощностей всех колебаний, мгновенно рассеиваемых в желательном частотном диапазоне колебаниями помех.

В третьем варианте осуществления измерительного датчика по изобретению корпус датчика и по меньшей мере один опорный элемент так сформированы и так механически соединены друг с другом, что внешняя колебательная система измерительного датчика, по меньшей мере сформированная таким образом, несмотря на колебания трубки датчика, не генерирует по меньшей мере в желательном частотном диапазоне нежелательных помех или, возможно, генерирует только такие нежелательные помеховые колебания, мгновенная максимальная амплитуда помеховых колебаний которых значительно меньше мгновенной максимальной амплитуды колебаний для колебаний внутренней колебательной системы, особенно самой трубки датчика.

В четвертом варианте осуществления измерительного датчика по изобретению отношение мгновенной максимальной амплитуды колебаний внутренней колебательной системы к мгновенной максимальной амплитуде помех больше 1,5, а главным образом больше 2.

В пятом варианте осуществления измерительного датчика по изобретению корпус датчика и по меньшей мере один опорный элемент так сформированы и так механически соединены друг с другом, что внешняя колебательная система измерительного датчика, по меньшей мере сформированная таким образом, несмотря на колебания трубки датчика, не генерирует по меньшей мере в желательном частотном диапазоне нежелательных помех или, возможно, генерирует только такие нежелательные помеховые колебания, мгновенный показатель качества помеховых колебаний которых значительно меньше мгновенного показателя качества колебаний внутренней колебательной системы на желательной частоте колебаний.

В шестом варианте осуществления измерительного датчика по изобретению отношение показателя качества колебаний внутренней колебательной системы к показателю качества помеховых колебаний по меньшей мере равен 50:1, а главным образом больше 80.

В седьмом варианте осуществления измерительного датчика по изобретению сенсорное средство включает в себя первый датчик колебаний, особенно расположенный на входном конце по меньшей мере одной трубки датчика, а также второй датчик колебаний, особенно расположенный на выходном конце по меньшей мере одной трубки датчика.

В восьмом варианте осуществления измерительного датчика по изобретению возбуждающий механизм включает в себя по меньшей мере один возбудитель колебаний, особенно расположенный посредине по меньшей мере одной трубки датчика.

В девятом варианте осуществления измерительного датчика по изобретению корпус датчика включает в себя главным образом стальной несущий элемент, с которым по меньшей мере одна трубка датчика механически соединена на его входном и выходном концах. В дальнейшем развитии этого варианта осуществления измерительного датчика по изобретению несущий элемент корпуса датчика реализован как главным образом трубчатый несущий цилиндр, с которым по меньшей мере одна трубка датчика механически соединена на его входном и выходном концах. В дальнейшем развитии этого варианта осуществления измерительного датчика по изобретению несущий элемент имеет массу по меньшей мере 70 кг, в основном более 140 кг, и (или) длину по меньшей мере 1000 мм, в основном более 1200 мм.

В десятом варианте осуществления измерительного датчика по изобретению по меньшей мере одна трубка датчика имеет по меньшей мере один изогнутый трубный сегмент. В дальнейшем развитии этого варианта осуществления измерительного датчика по изобретению по меньшей мере одна трубка датчика имеет по меньшей мере один практически U- или V-образный трубный сегмент. В дальнейшем развитии этого варианта осуществления измерительного датчика по изобретению корпус датчика имеет корпусный сегмент, размещенный поперечно рядом с по меньшей мере одним изогнутым трубчатым сегментом по меньшей мере одной трубки датчика, особенно проходящий по меньшей мере кусочно практически параллельно изогнутому трубному сегменту и (или) имеющий практически плоскую форму, с предпочтительно по меньшей мере двумя корпусными сегментами, расположенными напротив друг друга таким образом, что по меньшей мере один изогнутый трубный сегмент по меньшей мере одной трубки датчика проходит по меньшей мере частично между двумя корпусными сегментами. Предпочтительно, в данном случае по меньшей мере один опорный элемент прикрепляется по меньшей мере частично к корпусным сегментам.

В одиннадцатом варианте осуществления измерительного датчика по изобретению по меньшей мере один опорный элемент сформирован с помощью по меньшей мере одной сплошной пластины, которая соединяется с корпусом датчика по меньшей мере в двух противостоящих друг другу местах главным образом с помощью винтов и (или) по меньшей мере частично с возможностью съема.

В одиннадцатом варианте осуществления измерительного датчика по изобретению по меньшей мере один опорный элемент имеет массу по меньшей мере 3 кг.

В тринадцатом варианте осуществления измерительного датчика по изобретению по меньшей мере один опорный элемент по меньшей мере точечно приварен и (или) припаян главным образом тугоплавким или твердым припоем к трубке датчика.

В четырнадцатом варианте осуществления измерительного датчика по изобретению по меньшей мере один опорный элемент по меньшей мере точечно прикреплен винтом к трубке датчика.

В пятнадцатом варианте осуществления измерительного датчика по изобретению по меньшей мере один опорный элемент по меньшей мере точечно прикреплен к трубке датчика в области пучности колебаний, особенно амплитуды локальных колебаний, естественного режима колебаний корпуса датчика.

В шестнадцатом варианте осуществления измерительного датчика по изобретению предусмотрена по меньшей мере одна гасящая колебания прокладка, соединенная с корпусом датчика, в основном проходящая, по меньшей мере частично, между по меньшей мере одним опорным элементом и корпусом датчика. В дальнейшем развитии этого варианта осуществления по изобретению гасящая колебания прокладка сделана из пластмассы, резины, кремнийорганического соединения или чего-то подобного. В другом дальнейшем развитии этого варианта осуществления по изобретению прокладка проходит, по меньшей мере частично, между по меньшей мере одним опорным элементом и корпусом датчика.

В семнадцатом варианте осуществления измерительного датчика по изобретению он дополнительно включает в себя второй опорный элемент, прикрепленный аналогичным образом, в основном непосредственно, к корпусу датчика, в основном второй опорный элемент практически идентичен первому опорному элементу, для формирования практически локально фиксированных узлов колебаний в корпусе датчика, причем внешняя колебательная система измерительного датчика включает в себя по меньшей мере второй опорный элемент. В дальнейшем развитии этого варианта осуществления измерительного датчика по изобретению сенсорное средство включает в себя первый датчик колебаний, в основном первый датчик колебаний, установленный на входном конце по меньшей мере одной трубки датчика, а также второй датчик колебаний, в основном расположенный на выходном конце по меньшей мере одной трубки датчика, и первый опорный элемент прикреплен к корпусу датчика, по меньшей мере частично, вблизи от первого сенсорного датчика, а второй опорный элемент прикреплен, по меньшей мере частично, вблизи от второго датчика колебаний.

В восемнадцатом варианте осуществления измерительного датчика по изобретению он дополнительно имеет третий опорный элемент, прикрепленный аналогичным образом, в основном непосредственно, к корпусу датчика для формирования практически локально фиксированных колебательных узлов в корпусе датчика, причем внешняя колебательная система измерительного датчика включает в себя по меньшей мере также третий опорный элемент. В дальнейшем развитии этого варианта осуществления измерительного датчика по изобретению возбуждающий механизм включает в себя по меньшей мере один возбудитель колебаний, в основном возбудитель, размещенный посредине по меньшей мере одной трубки датчика, а третий опорный элемент по меньшей мере частично прикреплен к корпусу датчика вблизи от возбудителя колебаний.

В девятнадцатом варианте осуществления измерительного датчика по изобретению устройство дополнительно имеет на входном конце первый соединительный фланец, а также на выходном конце второй соединительный фланец для присоединения измерительного датчика к трубопроводу, причем внешняя колебательная система измерительного датчика включает в себя также по меньшей мере первый и второй соединительные фланцы. В дальнейшем развитии этого варианта осуществления измерительного датчика по изобретению каждый из двух соединительных фланцев имеет в этом случае массу больше 50 кг, в основном больше 60 кг.

В двадцатом варианте осуществления измерительного датчика по изобретению он включает в себя дополнительно вторую трубку датчика, практически идентичную первой трубке датчика и (или) проходящую практически параллельно первой трубке датчика. В дальнейшем развитии этого варианта осуществления измерительного датчика по изобретению устройство дополнительно имеет по меньшей мере первую узловую пластину, соединяющую первую и вторую трубки датчика вместе на их входных концах, а также по меньшей мере вторую узловую пластину, соединяющую первую и вторую трубы вместе на их выходных концах, причем внутренняя колебательная система измерительного датчика включает в себя по меньшей мере также первую и вторую узловые пластины. В другом дальнейшем развитии этого варианта осуществления измерительного датчика по изобретению он дополнительно имеет по меньшей мере первый распределительный элемент, соединяющий первую и вторую трубки датчика вместе на их входных концах, а также второй распределительный элемент, соединяющий первую и вторую трубки датчика вместе на их выходных концах, причем внешняя колебательная система измерительного датчика включает в себя также по меньшей мере первый и второй распределительные элементы. В основном, каждый из двух распределительных элементов имеет в таком случае массу более 10 кг и обычно более 20 кг.

В двадцать первом варианте осуществления измерительного датчика по изобретению мгновенная желательная частота колебаний соответствует практически мгновенной естественной собственной частоте внутренней колебательной системы.

В двадцать втором варианте осуществления измерительного датчика по изобретению внешняя колебательная система измерительного датчика имеет по меньшей мере один режим колебаний с наименьшей естественной собственной частотой, которая меньше, чем нижняя предельная частота желательного частотного диапазона.

В двадцать третьем варианте осуществления измерительного датчика по изобретению внутренняя колебательная система имеет по меньшей мере один режим колебаний с естественной собственной частотой, которая во время работы всегда больше нижней естественной собственной частоты внешней колебательной системы.

В двадцать четвертом варианте осуществления измерительного датчика по изобретению внешняя колебательная система имеет по меньшей мере один режим колебаний с естественной собственной частотой, которая меньше, чем верхняя предельная частота желательного частотного диапазона, и больше, чем нижняя предельная частота желательного частотного диапазона.

В двадцать пятом варианте осуществления измерительного датчика по изобретению верхняя предельная частота желательного частотного диапазона определяется для того условия, что плотность среды по существу равна нулю, в основном приблизительно равна плотности воздуха.

В двадцать шестом варианте осуществления измерительного датчика по изобретению нижняя предельная частота желательного частотного диапазона определяется для того условия, что плотность среды больше 400 кг/м3.

В двадцать седьмом варианте осуществления измерительного датчика по изобретению нижняя предельная частота желательного частотного диапазона определяется для того условия, что плотность среды меньше 2000 кг/м3.

В двадцать восьмом варианте осуществления измерительного датчика по изобретению верхняя предельная частота желательного частотного диапазона определяется для того условия, что вязкость среды меньше 100·10-6 Па, в основном приблизительно равна вязкости воздуха.

В двадцать девятом варианте осуществления измерительного датчика по изобретению нижняя предельная частота желательного частотного диапазона определяется для того условия, что вязкость среды больше 300·10-6 Па.

В тридцатом варианте осуществления измерительного датчика по изобретению нижняя предельная частота желательного частотного диапазона определяется для того условия, что вязкость среды меньше 3000·10-6 Па.

В тридцать первом варианте осуществления измерительного датчика по изобретению желательный частотный диапазон имеет ширину диапазона по меньшей мере 20 Гц, в основном больше 50 Гц.

В тридцать втором варианте осуществления измерительного датчика по изобретению по меньшей мере одна трубка датчика и корпус датчика состоят из стали, в основном из высококачественной и (или) нержавеющей стали.

В тридцать третьем варианте осуществления измерительного датчика по изобретению по меньшей мере одна трубка датчика имеет массу по меньшей мере 10 кг, в основном больше 25 кг.

В тридцать четвертом варианте осуществления измерительного датчика по изобретению трубка датчика имеет внутренний диаметр по меньшей мере 80 мм, в основном больше 100 мм.

В тридцать пятом варианте осуществления измерительного датчика по изобретению трубка датчика имеет длину по меньшей мере 1000 мм, в основном больше 1500 мм.

В тридцать шестом варианте осуществления измерительного датчика по изобретению трубка датчика имеет массу по меньшей мере 80 кг, в основном больше 160 кг.

В тридцать седьмом варианте осуществления измерительного датчика по изобретению корпус датчика имеет минимальную толщину стенки меньше 6 мм.

В тридцать восьмом варианте осуществления измерительного датчика по изобретению общая масса внутренней колебательной системы достигает по меньшей мере 70 кг. В дальнейшем развитии этого варианта осуществления измерительного датчика по изобретению общая масса во время работы составляет, по меньшей мере время от времени, более 90 кг.

В тридцать девятом варианте осуществления измерительного датчика по изобретению общая масса внешней колебательной системы достигает по меньшей мере 200 кг. В дальнейшем развитии этого варианта осуществления измерительного датчика по изобретению общая масса превышает 300 кг.

В сороковом варианте осуществления измерительного датчика по изобретению массовое отношение общей массы внешней колебательной системы к общей массе внутренней колебательной системы составляет во время работы, по меньшей мере время от времени, меньше 3, в основном меньше 2,5. В дальнейшем развитии этого варианта осуществления измерительного датчика по изобретению массовое отношение общей массы внешней колебательной системы к общей массе внутренней колебательной системы постоянно меньше 3.

В сорок первом варианте осуществления измерительного датчика по изобретению отношение установленной массы измерительного датчика к номинальному диаметру измерительного датчика, соответствующему калибру трубопровода, в который должен вставляться этот измерительный датчик, достигает более 2 кг/мм.

В сорок втором варианте осуществления измерительного датчика по изобретению установленная масса всего измерительного датчика превышает 200 кг, в основном более 400 кг.

В первой разновидности данного варианта осуществления изобретения по меньшей мере одна трубка датчика имеет изогнутый трубный сегмент, а несущий элемент внедрен как поперечный по меньшей мере частично открытый, в основном трубчатый, несущий цилиндр, который таким образом соединен с по меньшей мере одной трубкой датчика, что по меньшей мере один изогнутый трубный сегмент выступает поперечно из несущего цилиндра. Далее, корпус датчика включает в себя корпусную крышку, прикрепленную, в основном постоянно и (или) умеренно плотно, к несущему элементу и установленную на расстоянии от по меньшей мере одного изогнутого трубного сегмента датчика.

В первом варианте осуществления первой разновидности измерительного датчика по изобретению корпусная крышка имеет массу по меньшей мере 10 кг, в основном больше 20 кг.

Во втором варианте осуществления первой разновидности измерительного датчика по изобретению по меньшей мере один опорный элемент прикреплен частично к корпусной крышке, а частично - к несущему цилиндру.

В третьем варианте осуществления первой разновидности измерительного датчика по изобретению по меньшей мере один опорный элемент сформирован с помощью по меньшей мере одной сплошной пластины, которая прикрепляется по меньшей мере точечно, в основном по меньшей мере частично с возможностью съема и (или) по меньшей мере точечно прикрепляется как к корпусной крышке, так и к несущему цилиндру

В четвертом варианте осуществления первой разновидности измерительного датчика по изобретению корпусная крышка включает в себя корпусные сегменты, расположенные поперечно рядом по меньшей мере с одним изогнутым трубным сегментом по меньшей мере одной трубки датчика, в основном проходящие, по меньшей мере частично, практически параллельно изогнутому трубному сегменту и (или) имеющие в основном плоскую форму, с предпочтительно по меньшей мере двумя корпусными сегментами, расположенными напротив друг друга таким образом, что по меньшей мере один изогнутый трубный сегмент по меньшей мере одной трубки датчика продолжается по меньшей мере частично между двумя корпусными сегментами. В дальнейшем развитии этого осуществления первого варианта корпусная крышка включает в себя желобообразный первый корпусной сегмент, имеющий форму круговой дуги, с первым краем сегмента заранее заданного радиуса и со вторым краем сегмента, сформированным в основном идентично первому краю сегмента, причем первый корпусной сегмент имеет поперечное сечение в форме круговой дуги с радиусом меньшим, чем радиус первого края сегмента. Дополнительно, корпусная крышка включает в себя в основном плоский второй корпусной сегмент, соединенный через первый край сегмента в форме круговой дуги с первым краем сегмента первого корпусного сегмента, а также третий корпусной сегмент, в осно