Установка для определения характеристик теплоотдачи

Иллюстрации

Показать всеИзобретение относится к области измерений теплового состояния твердого тела и окружающей среды, может быть использовано для определения характеристик теплоотдачи от твердого тела к газовому потоку. Предлагаемая установка состоит из тепловизионной камеры и преобразователя температур (датчика для определения характеристик теплоотдачи) определенной конструкции. Датчик для определения характеристик теплоотдачи трехслойный. Применение данной установки существенно сокращает время обследования и значительно упрощает его, т.к. замеры всех перечисленных параметров производятся одновременно с основной тепловизионной съемкой. Технический результат - уменьшение затрат времени, повышение точности измерения, сокращение числа операций и их упрощение, повышение комфортности, безопасности работы человека при проведении таких измерений и повышение достоверности результатов исследования. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области измерений теплового состояния твердого тела и окружающей среды, может быть использовано для определения характеристик теплоотдачи от твердого тела к газовому потоку.

В практике тепловых исследований зданий, оборудования, трубопроводов или каких-либо иных твердых тел тепловой поток и коэффициент теплоотдачи с поверхности либо совсем не определяются, либо вычисляются по результатам тепловизионной съемки, для чего используют либо приближенные величины, либо значения этих параметров определяется при помощи других приборов (термопар, преобразователей теплового потока). Последние дают более точный результат, но их применение связано с большим количеством неудобств, таких как длительность обследования, ограниченный диапазон измерений, погрешность приборов, зависящая от внешних условий. Использование преобразователей теплового потока является особенно емким по времени, т.к. длительность измерений определяется тепловой инерцией исследуемой поверхности (до 15 суток).

Известна установка для измерения теплового потока, основанная на применении метода «вспомогательной стенки», например, при помощи датчика теплового потока ИТП-11, которая выбрана в качестве прототипа. Датчики такого типа представляют собой пластину («вспомогательную стенку»), которая устанавливается на исследуемой поверхности, и совокупность термопар, встроенных в пластину параллельно направлению теплового потока и соединенных последовательно по генерируемому сигналу. При этом для сохранения направления теплового потока необходимо наличие охранной зоны. Метод измерения плотности теплового потока основан на измерении перепада температуры на «вспомогательной стенке», этот температурный перепад, пропорциональный в направлении теплового потока, преобразуется в э.д.с. батареей термопар. Плотность теплового потока отсчитывается по шкале специализированного прибора, в состав которого входит преобразователь теплового потока (пластина и батарея термопар), или рассчитывается по результатам измерения э.д.с. Для определения температуры газовой среды около поверхности твердого тела при необходимости определения коэффициента теплоотдачи в этих случаях также применяют термопары или иные преобразователи температуры. Применение таких датчиков связано со следующими недостатками - определение температуры является усредненным по площади датчика, определение температуры воздуха связано с дополнительными замерами и допущениями, связанными с определением зоны пограничного слоя, существует необходимость дополнительных измерения температуры исследуемой поверхности при расчете коэффициента теплоотдачи.

Во избежание всех вышеперечисленных недостатков существующих на данный момент приборов измерения теплового потока и коэффициента теплоотдачи с поверхности твердого тела, а также для проведения замеров характеристик теплоотдачи в нестационарном режиме, т.е. когда поверхность твердого тела не обладает постоянной температурой, предлагается новая установка для определения этих величин.

Установка для определения характеристик теплоотдачи состоит из тепловизора и датчика. Датчик включает в себя 3 слоя: наружную металлическую пластину, тонкослойный электрический нагреватель и пластину из теплоизоляционного материала. Между собой слои соединены так, чтобы обеспечить термический контакт, например, с помощью клеящей теплопроводящей пасты.

Техническая задача, решаемая применением предлагаемой установки, заключается в определении средних характеристик теплоотдачи или полей локальных характеристик теплоотдачи с высокой точностью без каких-либо допущений и приближений, а также дополнительных замеров температуры при помощи контактных преобразователей температуры. Определение характеристик теплоотдачи при помощи предлагаемой установки производится дистанционно.

Указанная задача решается тем, что установка для определения характеристик теплоотдачи содержит датчик, размещаемый на исследуемой поверхности твердого тела, и снабжена тепловизионной камерой, а датчик выполнен в виде трехслойной пластины произвольной формы, причем первый из слоев пластины датчика, монтированный на исследуемую поверхность, выполнен из теплоизоляционного материала, второй слой выполнен толщиной δ и из материала с коэффициентом теплопроводности λ, определяемым из соотношения: λ≥10αδ (α - коэффициент теплоотдачи с поверхности твердого тела, Вт/(м2К)), а между этими двумя слоями размещен тонкослойный электрический нагреватель.

На внешней поверхности датчика монтирован дополнительно введенный тепловоспринимающий элемент с возможностью перемещения в плоскости, перпендикулярной поверхности пластины.

Преимущество рассматриваемого устройства заключается в возможности определения не только температурных полей, но и полей характеристик теплоотдачи одномоментно в различных областях исследуемой поверхности.

Данная установка включает в себя тепловизионную камеру и пассивный датчик (не вырабатывает собственных электрических сигналов), совместное использование которых предоставляет возможность рассчитать необходимые характеристики теплоотдачи.

Датчик для определения характеристик теплоотдачи трехслойный. Первый, наружный слой - термоактивный элемент - состоит из металлической пластины произвольной формы в плане. Толщина δ и материал пластины должны заранее быть подобраны так, чтобы выполнялось условие: Bi=αδ/λ→0, где Bi - безразмерное число Био; α - предполагаемое значение коэффициента теплоотдачи, Вт/(м2·К); λ - коэффициент теплопроводности материала пластины, Вт/(м·К).

Второй слой - тонкослойный электрический нагреватель, массовая теплоемкость которого не должна превышать 1/20 массовой теплоемкости первого слоя.

Третий слой - пластина из теплоизолятора, толщина и материал которого выбираются таким образом, чтобы термическое сопротивление рассматриваемой пластины превышало суммарное термическое сопротивление первого слоя и электрического нагревателя как минимум в 20, но не более 25 раз. В случае такого превышения термического сопротивления тепловой поток будет направлен в сторону внешнего слоя, а тепловой поток через теплоизолятор к исследуемому телу будет пренебрежимо мал. Превышать термическое сопротивление более чем в 25 раз не целесообразно, т.к. с увеличением последнего будет значительно увеличиваться толщина термоизоляционного слоя, габариты датчика при незначительном уменьшении теплового потока через него.

При проведении тепловизионного обследования предлагаемый датчик со стороны третьего слоя монтируется на обследуемую поверхность в месте, где необходимо определить характеристики теплоотдачи.

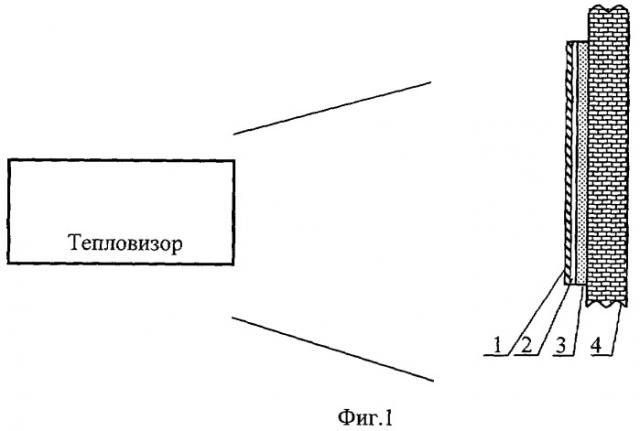

На фиг.1 представлена схема предлагаемой установки, которая состоит из тепловизора и датчика для определения характеристик теплоотдачи. Датчик включает в себя наружную металлическую пластину 1, тонкослойный электрический нагреватель 2 и пластину из теплоизоляционного материала 3. Между собой слои соединены при помощи термоконтактной клеящей пасты с высоким коэффициентом теплопроводности (равным или большим коэффициенту теплопроводности первого слоя).

Определение параметров при использовании предлагаемой установки проводится следующим образом. Датчик размещается на обследуемой поверхности 4. Подвод электрической энергии к тонкослойному электрическому нагревателю обеспечивает прогревание медной пластины, температура которой в конечном итоге должна превышать температуру стенки не более чем на 5-10°С, что необходимо для исключения искажения динамической картины развития пограничного слоя. Тепловизионная камера фиксирует изменение температуры металлической пластины и в момент, когда разница температур между ней и поверхностью стенки достигает требуемых 5-10°С, тонкослойный электрический нагреватель отключают. В то же время переключают тепловизионную камеру в режим непрерывной съемки. Процесс термографирования заканчивается, когда температура металлической пластинки достигнет контрольного значения.

Возможно изготовление двухслойного датчика - без тонкослойного электрического нагревателя. В этом случае нагрев металлической пластины производится дистанционно, например, при помощи лазера.

Также использование двухслойного датчика целесообразно в случае, когда температура потока больше температуры объекта и происходит нагрев последнего.

Наиболее точный результат достигается при размещении датчика заподлицо с внешней поверхностью в теле обследуемого объекта, но в то же время допускается крепление датчика непосредственно на поверхности при соблюдении условия: толщина датчика не превышает 1/10 толщины пограничного слоя.

Основные теплотехнические характеристики процесса теплоотдачи определяются по результатам термографического фильма, при съемке которого необходимо регистрировать термическое состояние датчика от начала остывания медной пластины и до момента τ2 достижения конечной контрольной температуры, которая выбирается в зависимости от целей эксперимента и должна превышать температуру поверхности исследуемого объекта не менее чем на 1-2°С.

По найденным показаниям температур в определенные моменты времени определяется безразмерная температура Θ по формуле (Практикум по теплопередаче. Под ред. Солодова А.П. - М.: Энергоатомиздат, 1986. - 296 стр. Стр.26):

где τ - время, с;

индексы (1) и (2) в этой формуле соответствуют началу остывания пластины-датчика и моменту достижения ею контрольной температуры;

Tw - температура пластины, К;

Тf - температура среды, К.

В случае, когда температура поверхности стены меньше температуры газового потока, омывающего ее, формула (1) принимает вид:

Также известно, что при числе Bi→0, зависимость для Θ имеет вид:

где Bi=αδ/λ - безразмерное число Био, в котором

α - коэффициент теплоотдачи от термоактивного элемента, Вт/(м2·К);

δ - толщина термоактивного элемента, м;

λ - коэффициент теплопроводности материала термоактивного элемента, Вт/(м·К);

Fo=a·τ/δ2, в котором

a - коэффициент температуропроводности материала термоактивного элемента, м2/с.

Решая уравнение (3) относительно локального коэффициента теплоотдачи, получаем:

При необходимости определения локального теплового потока датчик доукомплектовывается дополнительными элементами, позволяющими определять толщину пограничного слоя, за пределами которого замеряется температура невозмущенной среды. Конструкция датчика в этом случае дополняется тепловоспринимающим элементом, который передвигается вдоль направляющих перпендикулярно обследуемой поверхности.

По найденному значению коэффициента теплоотдачи с поверхности твердого тела и температуре невозмущенной газовой среды вблизи нее, полученной с помощью предлагаемого способа, определяется тепловой поток (Юдаев Б.Н. Теплопередача. Учебник для втузов. - М.: Высш. школа, 1973. стр.7):

где Tw, TГ - соответственно температуры поверхности твердого тела и невозмущенной газовой среды за пределами пограничного слоя, К.

Отличительными особенностями датчика для определения локальных характеристик теплоотдачи являются низкая стоимость и простота изготовления. Существует возможность изготовления трехслойного датчика любой геометрической формы в зависимости от задач исследования, т.е. можно выбирать форму и размеры области локализации измерений исходя лишь из разрешающей способности тепловизора. Однако минимальный линейный размер в плане должен в 10 и более раз превышать суммарную толщину датчика.

Предлагаемая установка позволяет определить одномоментно несколько важных тепловых параметров: температуру поверхности исследуемого тела, коэффициент теплоотдачи, температуру газовой среды вблизи этой поверхности, тепловой поток, а также находить профиль температур в пограничном слое у поверхности объекта. Кроме того, возможно определение этих характеристик в динамическом режиме.

Очень важно, что применение данной установки существенно сокращает время обследования и значительно упрощает его, т.к. замеры всех перечисленных параметров производятся одновременно с основной тепловизионной съемкой. Выполнение датчика небольшой толщины максимально уменьшает его тепловую инерцию.

Если требуется определение полей теплового потока и коэффициента теплоотдачи в большой области поверхности, то необходимо лишь разместить на ней требуемое количество подобных датчиков и произвести одномоментные замеры.

Существует возможность размещения датчиков в теле тепломеханического оборудования еще на стадии проектирования для дальнейшего контроля состояния поверхностей в процессе эксплуатации.

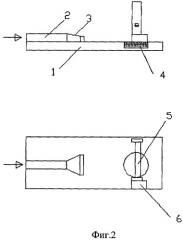

На фиг.2 и 3 показан пример определения характеристик теплоотдачи с применением предлагаемой установки при нагреве плоской поверхности горячей струей воздуха. Объектом служила текстолитовая пластина 1 (фиг.2) длиной 610 мм и шириной 230 мм. Двухслойный датчик 4 состоял из термоактивного элемента - медной пластины диаметром 40 мм и толщиной 4 мм и слоя теплоизоляции из прессованного пенопласта толщиной 11 мм. Тепловоспринимающий элемент 5, передвигаемый с помощью устройства 6 для перемещения, представлял собой текстолитовую пластину 65×25×2 мм, оклеенную фольгой и покрашенную в черный цвет, в которой проделано 2 отверстия для направляющих длиной 132 мм. Воздух нагревался калорифером и по воздуховоду 2 направлялся вдоль плиты с помощью насадки 3 с выходным прямоугольным сечением 90×23 мм. Из приведенной термограммы (фиг.3) видно, что в начале тепловизионной съемки (фиг.3а) температура медной поверхности датчика составляла Tw(τ1)=298,84 К. Через 207 секунд температура поверхности датчика достигла Тw(τ2)=301,16 К (фиг.3б). По формулам (2) и (4) было определено значение коэффициента теплоотдачи с поверхности твердого тела

Температура тепловоспринимающего элемента перестала изменяться, когда достигла значения Тf=292,36 К, что означало что он вышел за пределы пограничного слоя, и в этот момент двигатель остановился. Затем по уравнению (5) был вычислен тепловой поток

Как видно, используемые для вычисления характеристик теплоотдачи температурные зависимости получают непосредственно в процессе термографирования, что значительно повышает достоверность полученных результатов и ускоряет процесс обработки информации, а также позволяет получать дополнительные сведения о механизме процесса теплоотдачи.

Датчик достаточно прост в изготовлении и применении, позволяет получать достоверные результаты и имеет низкую себестоимость, что расширяет возможности применения данной установки при исследованиях различных видов процессов теплоотдачи.

Технический результат, достигаемый применением предлагаемой установки, заключается в повышении достоверности результатов исследований, снижении временной составляющей тепловизионных обследований зданий и тепломеханического оборудования, повышении точности и упрощении процесса измерений, обеспечении комфортности и безопасности человека в работе при проведении таких обследований.

1. Установка для определения характеристик теплоотдачи, содержащая датчик, размещенный на исследуемой поверхности твердого тела, отличающаяся тем, что снабжена тепловизионной камерой, а датчик выполнен в виде трехслойной пластины произвольной формы, причем первый из слоев пластины датчика, монтированный на исследуемую поверхность, выполнен из теплоизоляционного материала, второй слой выполнен толщиной δ и из материала с коэффициентом теплопроводности λ, определяемым из соотношения:λ≥10αδ,где α - коэффициент теплоотдачи с поверхности твердого тела, Вт/(м2К), а между этими двумя слоями размещен тонкослойный электрический нагреватель.

2. Установка для определения характеристик теплоотдачи по п.1, отличающаяся тем, что на внешней поверхности датчика монтирован дополнительно введенный тепловоспринимающий элемент с возможностью перемещения в плоскости, перпендикулярной поверхности пластины.