Топливный элемент

Иллюстрации

Показать всеИзобретение относится к области топливных элементов и может быть использовано для создания источников тока в различных отраслях промышленности. Технический результат состоит в упрощении процесса получения исходных материалов для формирования ячейки топливного элемента, в улучшении их качества, в упрощении формирования индивидуальной ячейки топливного элемента, в уменьшении толщины электролитного слоя, в увеличении мощности топливного элемента и стабильности его работы при приемлемых условиях. Согласно изобретению в топливном элементе, состоящем из катода, анода и электролита, каждый из которых содержит сложные оксиды металлов, причем пористый анод представляет собой кермет, в состав которого входит никель и стабилизированный иттрием сложный оксид циркония, допированный гадолинием оксид церия или допированный самарием оксид церия, а материал электролита содержит сложные оксиды того же типа, что и анод, катод состоит из сложного оксида LixNiO2, где х=0,1÷0,5, преимущественно 0,3-0,45, в состав электролита добавлены щелочные или карбонатные соединения в количестве, составляющем от 30 до 50% от массы электролита, сложные оксиды анода, катода и электролита получены в результате пиролиза полимерно-солевых композиций, пористость анода составляет не менее 30-40%, а удельная поверхность проводящих кислород твердых оксидов, входящих в состав анода, катода и электролита, составляет не менее 50 м2/г. 3 ил.

Реферат

Настоящее изобретение относится к области топливных элементов и может быть использовано для создания источников тока в различных отраслях промышленности.

Известен топливный элемент, катод которого представляет собой смесь никелевого порошка и оксида лития (см., например, патент США №4386040, 1983 г.). Для формирования катода с пористой структурой указанную смесь обжигают на воздухе. При обжиге формируется состав LixNi(1-x)О, где х=0,005÷0,25, преимущественно 0,02.

Известен топливный элемент, в состав катода которого входит литированный оксид никеля, получаемый при взаимодействии никелевого порошка и карбоната никеля (см., например, патент США №5688292, 1997 г.).

Известен топливный элемент, в состав которого входит двухслойный катод (см., например, патент США №6420062, 2002 г.). Первый слой содержит обогащенный литием оксид никеля, а второй - активированный церием кобальтит лития.

Известен топливный элемент с расплавленным карбонатным электролитом, материал катода которого содержит оксиды лития, оксиды переходных металлов и добавку (см., например, патент РФ №2248649, дата публикации 2005.03.20). В качестве добавки используют оксид редкоземельного элемента в следующих соотношениях по формуле:

LnxLiwTyO3-δ,

где Ln - La или смесь, состоящая преимущественно из La и одного или нескольких лантаноидов,

Т - переходный металл из следующего ряда: Mn, Fe, Co,

х=0,8-1,

y=0,5-1,

w=0,01-0,7,

w+x+y=2,

δ=0-1.

Известен топливный элемент, электролит которого, размещенный между катодом и анодом, представляет собой стабилизированную оксидом иттрия или ниобия проводящую ионы кислорода керамику из оксида висмута и может содержать оксид циркония (см., например, патент РФ №2221315, дата публикации 10.01.2004 г.).

Известен топливный элемент, электролит которого содержит активную составляющую в виде смеси карбонатов и гидроксидов щелочных металлов и формирующий материал - алюминат лития (см., например, патент США №4115632, 1978 г.).

Известен топливный элемент, анод которого выполнен из смеси оксидов никеля, циркония и хрома (см., например, патент США №5368951, 1994 г.).

Известен топливный элемент, анод которого содержит частицы, выбранные из группы: оксид никеля, диоксид кобальта и церия или их смеси и частицы диоксида титана внутри основного вещества - оксида циркония, стабилизированного оксидом иттрия (см., например патент США №6248468, 2001 г.).

Известен топливный элемент, анод которого представляет собой пористый никелевый сплав, катод - пористый оксид никеля, допированный литием, а электролит - эвтектическую смесь карбонатов щелочных металлов (см., например, патент США №5354627, 1994 г.).

Известен топливный элемент, включающий катод, связанный с твердым проводящим ионы окислителя электролитом (см., например, патент JP 2001256990, дата опубликования - 21.09.2001 года). В качестве катода применен кермет, изготовленный из смеси, содержащей от 5 до 30% по весу оксида церия, допированного оксидом самария или гадолиния в количестве от 10 до 30 мол.%. Остальное вещество в составе кермета - оксид никеля.

Все приведенные выше аналоги отличаются в той или иной мере определенными недостатками, основными из которых являются либо высокая стоимость, либо сложная технология формирования топливного элемента, либо нестабильность работы топливного элемента, либо неудовлетворительные температурные пределы работы элемента.

Наиболее близким к настоящему изобретению является топливный элемент по патенту WO 2004/013882 «NANO-COMPOSITE ELECTRODES AND METHOD OF MAKING THE SAME» (дата опубликования 12.02 2004 г.).

Данное изобретение относится к способам получения керамических электродных материалов, являющихся смесью двух или более компонентов. По меньшей мере, один из компонентов должен быть проводящим ионы керамическим электролитным материалом с наноразмерными частицами (например, стабилизированный иттрием оксид циркония, допированный гадолинием оксид церия, допированный самарием оксид церия и т.д.) и, по меньшей мере, один должен представлять собой порошок электродного материала. Последний из упомянутых компонентов может быть электропроводящей керамикой (например, манганит лантана-стронция, допированный железом манганит празеодима-стронция, феррит лантана-стронция, допированный кобальтом феррит лантана-стронция и т.д.) или прекурсором металлического электродного материала (например, оксид никеля, оксид меди и т.д.).

Подобные нанокомпозитные электроды применимы в различных электрохимических системах, таких как твердооксидные топливные элементы, керамические кислород-генерирующие системы, газовые датчики, керамические мембранные реакторы и керамические газоразделительные системы.

В топливных элементах вышеприведенные материалы применяют в следующих вариантах.

Для изготовления керамической электролитной мембраны среди других материалов используют стабилизированный иттрием оксид циркония, допированный гадолинием оксид церия, допированный самарием оксид церия и т.д.

Для изготовления катода применяют манганит лантана-стронция, допированный железом манганит празеодима-стронция, феррит лантана-стронция, допированный кобальтом феррит лантана-стронция и т.д.

Для изготовления анода топливного элемента применяют композиционную смесь (кермет) стабилизированного иттрием оксида циркония, допированного гадолинием оксида церия, допированного самарием оксида церия и металла (например, никеля или меди).

Недостатком данного изобретения является сложность получения нужных материалов и сложность формирования собственно ячейки топливного элемента.

Задача настоящего изобретения состоит в создании нового топливного элемента.

Технический результат состоит в упрощении процесса получения исходных материалов для формирования ячейки топливного элемента, в улучшении их качества, в упрощении формирования индивидуальной ячейки топливного элемента, в уменьшении толщины электролитного слоя, в увеличении мощности топливного элемента и стабильности его работы при приемлемых условиях.

Для получения данного технического результата в топливном элементе, состоящем из катода, анода и электролита, каждый из которых содержит сложные оксиды металлов, причем пористый анод представляет собой кермет, в состав которого входит никель и стабилизированный иттрием сложный оксид циркония, допированный гадолинием оксид церия или допированный самарием оксид церия, а материал электролита содержит сложные оксиды того же типа, что и анод, катод состоит из сложного оксида LixNiO2, где х=0,1÷0,5, преимущественно 0,3÷0,45, в состав электролита добавлены щелочные или карбонатные соединения в количестве, составляющем от 30 до 50% от массы электролита, сложные оксиды анода, катода и электролита получены в результате пиролиза полимерно-солевых композиций, пористость анода составляет не менее 30-40%, а удельная поверхность проводящих кислород твердых оксидов, входящих в состав анода, катода и электролита, составляет не менее 50 м2/г.

Сущность настоящего изобретения состоит в следующем.

Известны способы получения порошков сложных оксидов, основанные на механическом измельчении сложных оксидов после синтеза последних (см., например, патент SU №1806046, дата опубликования 30.03.1993 г.). Порошки подобного типа практически неприменимы для создания топливных элементов.

Известны способы получения сложных оксидов, в которых исходный раствор распыляют в газовом потоке для получения мелкодисперсного порошка с высокой удельной поверхностью (см., например, патент России №2175643, дата опубликования 10.11.2001 г.; патент США №7255954, дата опубликования 14.08.2007). Для получения высокодисперсных порошков оксидов с наноразмерными частицами применяют распыление исходных растворов в ультразвуковом поле (см., например, патент WO/2005/037709, дата опубликования 28.04.2005 г.).

Известен способ получения порошков сложных оксидов, основанный на пиролизе полимерно-солевых композиций. Применение этого способа при одновременном использовании ультразвукового поля позволяет стабильно получать порошки сложных оксидов с высоким выходом наноразмерных частиц. В качестве полимерно-солевых композиций обычно применяют растворы соединений солей с добавкой полимера, например поливинилового спирта (см., например, патент SU №1347511, дата опубликования 23.09.85).

В проведенной нами работе наиболее детально были исследованы условия получения из полимерно-солевых композиций путем спрей-пиролиза в ультразвуковом поле порошков сложных оксидов: допированного самарием оксида церия (Ce0.8Sm0.2O2), допированного гадолинием оксида церия (Ce0.8Gd0.2O2), стабилизированного иттрием оксида циркония (Zr0.9Y0.1O2) и литированного оксида никеля (LixNiO2), которые являются основой для формирования топливного элемента по настоящему изобретению.

В качестве исходных материалов использовали оксиды и карбонаты металлов: NiO «ос.ч.», Се(СО3)2 «х.ч.», Sm2О3 «СмО-Д», Li2СО3 «х.ч.», поливиниловый спирт (ПВС) марки 11/2. Оксиды и карбонаты растворяли в азотной кислоте соответствующей концентрации, к полученному раствору добавляли водный раствор поливинилового спирта. Приготовленную, таким образом, гомогенную полимерно-солевую композицию подавали в реактор для проведения процесса пиролиза при ультразвуковом воздействии. Продукты пиролиза - тонкодисперсные порошки материалов катода, анода и электролита.

Среди некоторых особенностей процесса можно отметить следующее. Например, формирование индивидуальной фазы Ce0.8Sm0.2O2 завершалось за 1-2 минуты при температуре порядка 650°С. Для сравнения можно сказать, что для получения однофазного продукта традиционным твердофазным синтезом из оксидов СеО2 и Sm2O3 необходима температура не ниже 1000°С и десятки часов отжига с промежуточными перетираниями.

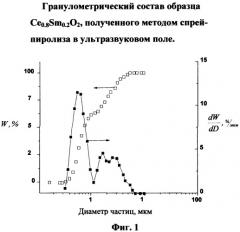

Пиролиз полимерно-солевой композиции в ультразвуковом поле позволяет получить относительно моноразмерный по дисперсности порошок. Гранулометрический состав Ce0.8Sm0.2O2, определенный методом лазерной дифракции на приборе SALD-2201 (Shimadzu), приведен на фиг.1.

Удельная поверхность при этом составляет ~56 м2/г. Распределение по фракциям практически монодисперсное, диаметр частиц основной фракции колеблется в интервале 0,2<D<8 мкм. Наличие наночастиц существенно снижает температуру спекания порошка, что облегчает получение плотной (не менее 96%) керамики или формирование газоплотных покрытий на керамических носителях.

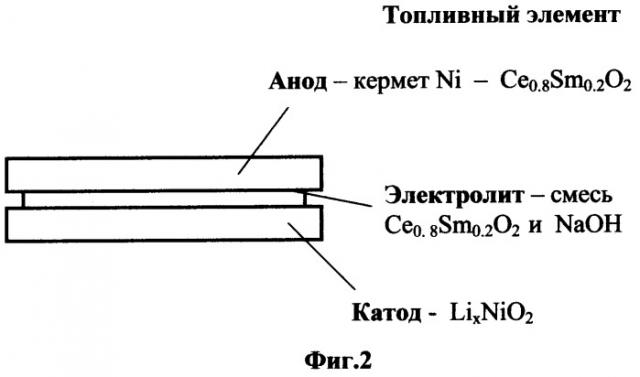

Один из вариантов топливного элемента по настоящему изобретению приведен на фиг.2.

В качестве основного сырья для получения электролита и металлокерамического анода использовали стабилизированный самарием оксид церия Ce0.8Sm0.2O2. Для формирования планарной ячейки топливного элемента был выбран перспективный композиционный электролит, содержащий тонкодисперсный порошок Ce0.8Sm0.2O2 с добавлением едкого натра NaOH.

Механическую смесь Ce0.8Sm0.2O2 и NaOH перетирали и отжигали при 300°С в течение 2 часов, после чего снова перетирали.

В качестве анодного материала был выбран кермет Ni-Ce0.8Sm0.2O2 (около 50 мас.% Ni), обладающий при рабочих температурах (700-800°C) достаточно хорошей электропроводностью (смешанной электронно-ионной) порядка 103 См/см и устойчивостью к сильной восстановительной атмосфере.

В качестве катодного материала использовали литированный оксид никеля LixNiO2 (x=0,4), практически не взаимодействующий с композитным электролитом и имеющий высокую электропроводность.

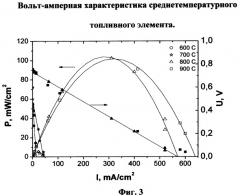

Ячейку топливного элемента формировали путем послойного «сухого» прессования (давление 200 кгс/см2) слоев анода Ni-Ce0.8Sm0.2O2, композиционного электролита Ce0.8Sm0.2O2 + NaOH (соответственно 60% и 40% по массе) и катода Li0,4NiO2. Толщина порошковых слоев (сырых, неотожженных) не превышала 0.5 мм. Спрессованную заготовку электрохимической ячейки на первом этапе отжигали для придания ей механической прочности. Затем к катодной и анодной сторонам прикрепляли платиновые токоотводы. Готовый планарный элемент представляет собой прочную керамическую таблетку (D=20 мм, l=0.5 мм) с Pt-токоотводами. Толщина электролитного слоя опытного образца составила l(элек)=0.10±0.05 мм. Вольтамперная характеристика полученного опытного элемента ТОТЭ представлена на фиг.3. Максимальная мощность топливного элемента на основе Ce0.8Sm0.2O2+NaOH электролита составила 105 мВт/см2 при температуре 800°С, а напряжение разомкнутой цепи - 0,85 В.

Стабильное во времени значение напряжения 0.85 В при разомкнутой цепи (испытывали в течение 48 часов при 800°С) свидетельствует о высокой степени газоплотности слоя электролита. Недостающие 0.25 В до теоретического значения 1.1 В для Се-электролитов (Ce1-xSmxO2 и Ce1-xGdxO2) связаны с частичным электронным переносом, характерным для данных электролитов при температуре испытания. Полученные результаты, касающиеся значений удельной мощности (105 мВт/см2 при силе тока 300 мА/см2) показывают, что подобный способ формирования композиционной ячейки позволяют уменьшить толщину электролитного слоя в десятки раз, а следовательно, увеличить ток и мощность ячейки.

Таким образом, подтверждено достижение технического результата, состоящего в упрощении процесса получения исходных материалов для формирования ячейки топливного элемента и улучшении их качества. Значительно упрощен процесс формирования индивидуальной ячейки топливного элемента. Уменьшена толщина электролитного слоя, увеличена мощность топливного элемента и стабильность его работы.

Топливный элемент, состоящий из катода, анода и электролита, каждый из которых содержит сложные оксиды металлов, причем пористый анод представляет собой кермет, в состав которого входит никель и стабилизированный иттрием оксид циркония, допированный гадолинием оксид церия или допированный самарием оксид церия, а материал электролита содержит сложные оксиды того же типа, что и анод, отличающийся тем, что катод состоит из сложного оксида LixNiO2, где х=0,1-0,5, преимущественно 0,3-0,45, в состав электролита добавлены щелочные или карбонатные соединения в количестве от 30 до 50% от массы электролита, сложные оксиды анода, катода и электролита получены в результате пиролиза полимерно-солевых композиций, пористость анода составляет не менее 30-40%, а удельная поверхность проводящих кислород твердых оксидов, входящих в состав анода, катода и электролита, составляет не менее 50 м2/г.