Микроволновая печь для приготовления керамических пигментов, способ использования такой печи

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к микроволновой печи для обработки керамического пигмента и способу приготовления керамического пигмента в такой печи. Микроволновая печь содержит многомодовую камеру (10) цилиндрической формы, один или больше генераторов (16) электромагнитных волн, расположенных вдоль внутренней поверхности указанной камеры в соответствующих полостях, диаметрально противоположных друг другу, и трубу (11), изготовленную из материала, прозрачного для микроволн или с низким поглощением микроволн, расположенную внутри указанной камеры, открытую с обоих торцов (12), выступающих из указанной камеры, и оборудована вращающимся диском (13), выполненным как единая деталь с указанной трубой (11) и соединенным с соответствующим средством (14) приведения в движение. Предложенный способ с использованием предложенной печи обеспечивает приготовление керамических пигментов, имеющих улучшенную однородность, и в течение более короткого времени обработки. 3 н. и 19 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области пигментов для керамики, в частности к микроволновой печи и способу, в котором используется такая печь, для приготовления керамических пигментов.

Уровень техники

Керамические пигменты приготовляют, используя хорошо разработанные процессы как в отношении материалов, так и в отношении используемых реакционных процессов, а также в отношении оборудования, необходимого для выполнения таких процессов приготовления.

В принципе, пигменты приготовляют путем обжига в печи с прерывистым режимом работы исходных смесей (обычно состоящих из окислов или кристаллических силикатов, возможно, в комбинации с соответствующими добавками, агентами для плавления и т.д.), помещенных в контейнер, изготовленный из огнеупорного материала.

Массу реакционных продуктов затем оставляют для охлаждения и полученный таким образом пигмент перемалывают, используя обычные технологии обработки керамических изделий, пока не будет получен требуемый размер зерен.

Использование печей с прерывистым режимом работы и процессов обжига кристаллических смесей, как описано выше, очевидно, приводит к необходимости использования высоких температур, длительного времени обработки и поэтому связано с высоким потреблением энергии; кроме того, для полученных таким образом пигментов характерна неоднородность свойств.

Таким образом, существует настоятельная потребность в разработке других процессов синтеза и новых инструментов, позволяющих упростить производство пигментов и, прежде всего, получать более однородные продукты.

Раскрытие изобретения

Заявитель разработал микроволновую печь и способ, в котором используется такая печь, которые позволяют получать очень однородный керамический пигмент за гораздо более короткое время по сравнению с процессами предшествующего уровня техники; таким образом, обеспечивается меньшее потребление энергии, происходит меньшее воздействие на окружающую среду, и получается более гибкий процесс, с помощью которого возможно получать конечный продукт отличного качества.

Объект изобретения, таким образом, представляет собой микроволновую печь, как определено в пункте 1 формулы изобретения.

Другой объект изобретения представляет собой применение указанной выше микроволновой печи для обжига смеси исходных окислов при производстве керамических пигментов и способ приготовления керамических пигментов с использованием указанной выше микроволновой печи.

Характеристики и преимущества изобретения будут подробно представлены в следующем описании.

Краткое описание чертежей

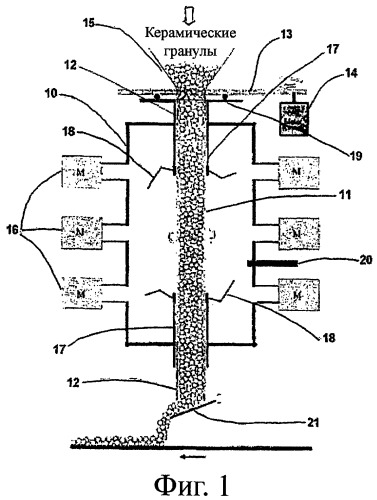

На фиг.1 показан вид в разрезе микроволновой печи в соответствии с изобретением.

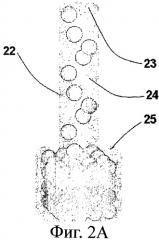

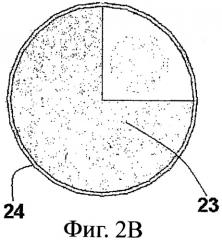

На фиг.2А и 2В соответственно показаны вид спереди и вид в разрезе патрубка с отверстием типа "расщепления" в соответствии с изобретением, в то время как на фиг.3А, 3В, 3С и 3D показаны перспективные виды четырех разных вариантов выполнения патрубка, имеющих одну или больше перегородок.

Осуществление изобретения

Ниже со ссылкой на фиг.1, 2А, 2В, 3А, 3В, 3С и 3D, кратко описанные выше, подробно описаны печь в соответствии с изобретением, варианты ее применения и преимущества по сравнению с предшествующим уровнем техники.

В соответствии с изобретением микроволновая печь включает в себя многомодовую камеру (10) по существу цилиндрической формы, через которую по всей ее оси пропущена труба (11), изготовленная из материала, прозрачного для микроволн или с низким поглощением микроволн, например труба, изготовленная из кварца, муллита или окиси алюминия, два торца (12) которой выступают за пределы такой цилиндрической камеры через соответствующие круглые отверстия в стенах камеры, и которая действует как реакционная камера. В соответствии с настоящим изобретением выражение "многомодовая камера" означает полость, которая благодаря одновременному наличию множества резонансных мод характеризуется относительно однородным распределением, но сильно неоднородной интенсивностью поля с низкими локальными значениями интенсивности.

Цилиндрическая труба (11) открыта с обоих торцов, и на ней установлен вращающий диск (13), выполненный как единая деталь с трубой, и предпочтительно расположенный рядом с верхним отверстием снаружи от цилиндрической многомодовой камеры, соединенный с соответствующим средством (14) приведения в движение, например, электрическим двигателем.

Загрузочная воронка (15), предназначенная для подачи сырья в трубу (11), может быть установлена на верхнем загрузочном отверстии трубы.

В качестве альтернативы для подачи сырья в трубу на ее верхнем отверстии можно использовать патрубок (22), как показано на фиг.2А, или патрубок (26), как показано на фиг.3A-3D. Как можно видеть на фиг.2А, патрубок (22) состоит из круглой трубы (24), диаметр которой больше 2 см и в которой сформировано отверстие (23) типа "расщепления", и контейнера (25), в котором собираются гранулы, которые движутся вниз через трубу (24). Отверстие типа "расщепления", которое более отчетливо видно в разрезе на фиг.2В, вращаясь с соответствующей скоростью, обеспечивает подачу обжигаемого материала по спирали вниз внутрь трубы, что позволяет заполнить все пространство трубы с требуемой объемной концентрацией.

На фиг.3A-3D показаны другие варианты выполнения патрубка (26), состоящего из металлической круглой трубы (27), имеющей внутри одну или больше перегородок (28), также из металла. Как показано на фиг.1, генераторы (16) электромагнитных волн, например магнетронные группы, которые нагревают камеру, расположены вдоль внутренней цилиндрической поверхности камеры в специальных полостях, так что они находятся диаметрально противоположно друг другу.

Предпочтительно, в положении двух отверстий камеры, через которые пропущена кварцевая труба, расположены металлические муфты (17), которые направляют трубу, а также действуют как круглые волноводы, предотвращающие утечку электромагнитных волн из камеры. Внешняя часть верхней втулки также может действовать как держатель (19) для вращающегося диска (13).

Если это требуется, на части, расположенной внутри камеры таких втулок, можно установить «смесители» (18) мод, то есть металлические устройства соответствующей формы разной конструкции, в соответствии с размерами полости, которые перемещаются внутри печи для получения более однородных полей и «развязывания» диаметрально противоположных выходных отверстий магнетрона.

Если это требуется, внутри камеры может быть установлен датчик для измерения температуры (20), такой как, например, оптический радиометр или радиометр миллиметровых волн.

Предпочтительно, внутри стенки камеры (10) могут быть покрыты слоем теплоизолирующего материала, который прозрачен для микроволн и обладает малыми потерями.

Наконец, в печи может быть установлен микропроцессор, поддерживающий однородность внутренней температуры, который также воздействует на цикл включения/выключения магнетрона.

В настоящей микроволновой печи, как описано выше, смеси окислов обжигают для формирования керамических пигментов в соответствии с изобретением. Для установления непрерывного рабочего цикла такие исходные смеси заранее формируют в виде гранул для получения шариков из сырых смесей, предназначенных для пропускания в гипотетическом непрерывном цикле через микроволновую печь для обжига.

В процессе производства керамических пигментов в соответствии с изобретением гранулы, состоящие из кристаллических смесей, необходимых для производства требуемого пигмента, вводят через верхний торец трубы и пропускают через трубу под действием силы тяжести до выходного отверстия на противоположном торце и в результате нагревают под действием микроволн в течение времени, требуемого для формирования пигмента.

Поток гранул можно регулировать в выходном отверстии трубы, например, путем закрепления на нижнем конце трубы дна (21) с отверстием, которое можно регулировать в соответствии с требуемым потоком материала.

Непрерывное вращение трубы обеспечивает то, что при каждом полном обороте каждая гранула получает одинаковую среднюю электромагнитную энергию.

В соответствии с дополнительным конкретным вариантом выполнения изобретения гранулы перемещаются в трубе (11), будучи диспергированными в изолирующей среде, которая ограничивает рассеяние тепла, поскольку является прозрачной для микроволн, или в адсорбирующей среде, которая в результате поглощения микроволнового излучения мгновенно передает выделяемое тепло в материал оболочки, такой как, например, глинозем, графитовый порошок, карбид кремния, полиэтиленгликоль (сокращенно обозначаемый ниже ПЭГ (PEG)) или диэтиленгликоль (сокращенно обозначаемый ниже ДЭГ (DEG)), или их смеси; присутствие такого средства во время фазы формирования пигмента способствует микроволновому обжигу, в одном случае снижая рассеяние тепла и обеспечивая однородный нагрев образца и в другом случае повышая температуру в системе до уровня, при котором тепло выделяется независимо в результате поглощения микроволн, что не всегда происходит при комнатной температуре.

ПЭГ или ДЭГ можно использовать в качестве материала, поглощающего микроволновое излучение, например, путем погружения гранул в раствор, содержащий ПЭГ или ДЭГ, или путем распыления, или используя другие известные методики, в результате чего обеспечивается возможность покрытия и импрегнирования гранул материалом, поглощающим микроволновое излучение; причем гранулы затем вводят в микроволновую полость вместе, например, с глиноземом, используемым в качестве изолирующего материала.

Время обработки внутри микроволновой печи предпочтительно составляет от 2,5 до 60 минут, в то же время, что касается в температуры, она определяется диэлектрическими характеристиками материала и наличием материала, поглощающего микроволновое излучение, или изолирующих агентов.

Предпочтительно, гранулы, используемые как исходный материал в процессе производства керамического пигмента в соответствии с изобретением, состоят из смеси окислов в порошковой форме в соответствии со стехиометрией пигмента, который должен быть получен, объединенных с клеящими составами, такими как карбоксиметилцеллюлоза или метасиликат натрия: Na2SiO3·5Н2О, во время формования гранул из материала.

Формование гранул может быть выполнено в соответствии с методикой, известной из уровня техники, реагенты которых смешивают во влажном состоянии в фарфоровых емкостях; полученную смесь высушивают в печи при температуре приблизительно 110°С, затем перемалывают в ступке и после этого ее прокатывают на расположенной вертикально скошенной вращающейся пластине, смачивают клеящим составом для получения гранул, которые затем высушивают в печи при температуре приблизительно 110°С в течение нескольких часов.

Предпочтительно, гранулы, используемые в способе в соответствии с настоящим изобретением, имеют размер от 2,0 до 30 мм.

Как можно видеть, в соответствии с изобретением способ может выполняться непрерывно, путем адаптации скорости движения гранул в микроволновой печи к свойствам используемого материала и порошка.

Некоторые примеры подготовки настоящих керамических пигментов приведены ниже с целью иллюстрации, без ограничения изобретения.

ПРИМЕР 1

Алюминаты кобальта (CoAl2О4) - синий пигмент

Следующие исходные материалы смешали во влажном состоянии в фарфоровых емкостях:

| Al2O3 | 55,95% (p/p) |

| Со3O4 | 44,05% (p/p) |

Полученную таким образом смесь высушили в печи при 110°С, перемололи в ступке и затем прокатали ее на расположенной вертикально наклонно вращающейся пластине, смочили карбоксиметилцеллюлозой в качестве клея. Полученные таким образом гранулы сушили в печи при 110°С в течение нескольких часов.

Смешанные материалы использовали для формирования гранул, которые обжигали в микроволновой печи при частоте = 2,45 ГГц при Р=1700 Вт.

Использовался изолирующий материал: все гранулы были полностью покрыты глиноземом. Оптимальные размеры: 22 мм.

Время обжига: 4 мин.

Рентгеновская дифрактограмма гранул, обожженных при использовании глинозема, показала наличие одной фазы, которая представляет собой шпинель CoAl2O4.

Полученный пигмент перемололи в микромельнице с ацетоном и нанесли на керамическое изделие, формируя прозрачную эмаль и непрозрачную эмаль, получая отличные результаты по однородности и качеству цвета.

Предварительные измерения потребления энергии в цикле микроволнового обжига этой смеси были выполнены с расчетом удельного теоретического потребления энергии.

На практике при использовании мультимодовой печи, которая позволяет детектировать реальную мощность, излучаемую генератором, и мощность, отражаемую образцом, были рассчитаны значения энергии, рассеиваемой внутри образца каждые 10 секунд.

Данные, полученные таким образом, представлены в приведенной ниже таблице. Затем построили график зависимости рассеиваемой мощности от времени; в результате интегрирования этой кривой было получено значение теоретического потребления энергии, выраженное в джоулях. При пересчете этого значения в кВт·ч и деления этого значения на вес образца, подвергавшегося обжигу, были получены конкретные удельные значения потребления энергии, которые в нашем случае равнялись 4,18 кВт·ч/кг, и эффективное потребление, равное 5,49 кВт·ч/кг.

ПРИМЕР 2

Смесь окислов железа и хрома (Fe1,5Cr1,5O3) - коричневый пигмент

Гранулы приготовили, используя следующие исходные материалы, следуя процедуре и рабочим условиям, уже описанным выше в примере 1:

| Fe2O3 | 51,24% (p/p) |

| Cr2O3 | 48,76% (p/p) |

Из этих материалов были сформированы гранулы, которые затем обжигали в микроволновой печи при частоте = 2,45 ГГц и Р=1700 Вт.

Использовавшийся изолирующий материал: глинозем.

Размеры гранул и соответствующие значения времени обжига представлены в приведенной ниже таблице 1.

| Таблица 1 | ||

| Диаметр (мм) | Время (минут) | Смесь |

| 6,78 | 15 | Al2O3 |

| 11,56 | 5 | Al2O3 |

| 15 | 4,5 | Al2O3 |

| 17,4 | 4,5 | Al2O3 |

Оптимальные размеры: от 11,5 до 15 мм.

Два пика дифрактограммы, которые были получены для обожженного материала, относятся к структуре Fe1,5Cr1,5O3.

Полученный пигмент перемололи в микромельнице с ацетоном и нанесли на керамическое изделие, формируя прозрачную эмаль и непрозрачную эмаль, получая отличные результаты по однородности и качеству цвета.

Были проведены исследования этой смеси для определения потребления энергии в цикле микроволнового обжига с регистрацией мощности в выходном отверстии и, таким образом, потребления в цикле нагрева в соответствии с весом. Следует отметить, что увеличение веса не обязательно подразумевает повышение потребляемой энергии; напротив, в некоторых случаях наблюдалось противоположное. Фактически нагрев с помощью микроволн сопровождался излучением другими горячими объектами, то есть расположенными рядом гранулами.

Поэтому обеспечивалось минимальное потребление энергии с последующим ростом, но с меньшим наклоном.

ПРИМЕР 3

Хромат кобальта (CoCr2O4) - зеленый пигмент

Пигмент в соответствии с названием был приготовлен, как описано в примере 1, но с использованием следующих окислов в качестве исходных материалов:

| Со3O4 | 34,56% (р/р) |

| Cr2O3 | 65,44% (р/р) |

ПРИМЕР 4

Смешанные шпинели хрома, кобальта, железа и марганца - черный пигмент

Пигмент в соответствии с названием был приготовлен, как описано выше в примере 1, но с использованием следующих окислов в качестве исходных материалов:

| Со3O4 | 29,23% (р/р) |

| Cr2O3 | 33% (р/р) |

| Fe2O3 | 30,1% (р/р) |

| MnO2 | 7,67% (p/p) |

ПРИМЕР 5

Смешанный окисел олова, титана и ванадия (Sn1-x-yTixVyO2) - желтый пигмент

Пигмент в соответствии с названием был приготовлен, как описано выше в примере 1, но использованием следующих окислов в качестве исходных материалов:

| SnO2 | 93% (p/p) |

| TiO2 | 3% (p/p) |

| NH4VO3 | 4% (p/p) |

ПРИМЕР 6

Силикат кобальта (Co2SiO4) - синий пигмент

Пигмент в соответствии с названием был приготовлен, как описано выше в примере 1, но использованием следующих окислов в качестве исходных материалов:

| Со3O4 | 72,76% (p/p) |

| SiO2 | 27,24% (p/p) |

ПРИМЕР 7

Окисел с примесью хрома (Sn1-xCrxО2) - пурпурный пигмент

Следующие исходные материалы смешали во влажном состоянии в фарфоровых емкостях:

| SnO2 | 99% (p/p) |

| Cr2O3 | 1% (р/р) |

Полученную таким образом смесь сушили в печи при температуре 110°С, затем перемололи в ступке, после этого прокатали на расположенной вертикально наклонно вращающейся пластине, смоченной карбоксиметилцеллюлозой в качестве клеящего состава. Полученные таким образом гранулы сушили в печи при температуре 110°С в течение нескольких часов.

Гранулы, приготовленные из этих материалов, обжигали в микроволновой печи при частоте = 2,45 ГГц и Р=1700 Вт.

Используемые сусцептор и изолирующий материал: ПЭГ + глинозем.

Размеры гранул и соответствующие значения времени обжига представлены в таблице 2, приведенной ниже.

| Таблица 2 | ||

| Диаметр (мм) | Время (минут) | Смесь |

| 8,74 | 12 | Al2О3 + ПЭГ |

| 10,8 | 12 | Al2O3 + ПЭГ |

| 12,09 | 10 | Al2O3 + ПЭГ |

| 16,54 | 6 | Al2O3 + ПЭГ |

Значения времени обжига приведены для значения диаметра, превышающего 12 мм.

Рентгеновская дифрактограмма показала присутствие одной фазы SiO2 (касситерит), что подтвердило, что весь хром вошел в структуру.

Полученный пигмент перемололи в микромельнице с ацетоном и нанесли, формируя прозрачную эмаль и непрозрачную эмаль, получая отличные результаты по однородности и качеству цвета.

ПРИМЕР 8

Смешанный окисел титана, сурьмы и хрома (Ti1-x-ySbxCryO2) - пигмент охра желтая

Пигмент в соответствии с названием приготовили, как описано выше в примере 7, но с использованием следующих окислов в качестве исходных материалов:

| TiO2 | 86% (р/р) |

| Sb2O3 | 10% (р/р) |

| Cr2O3 | 4% (р/р). |

1. Микроволновая печь, содержащая многомодовую камеру (10) цилиндрической формы, один или больше генераторов (16) электромагнитных волн, расположенных вдоль внутренней поверхности указанной камеры в соответствующих полостях, диаметрально противоположных друг другу, и трубу (11), изготовленную из материала, прозрачного для микроволн или с низким поглощением микроволн, расположенную внутри указанной камеры, открытую с обоих торцов (12), выступающих из указанной камеры, и оборудованную вращающимся диском (13), выполненным как единая деталь с указанной трубой (11), и соединенным с соответствующим средством (14) приведения в движение.

2. Микроволновая печь по п.1, в которой указанная труба (11) изготовлена из материала, выбранного из группы, состоящей из кварца, муллита и глинозема.

3. Микроволновая печь по п.2, в которой указанная труба (11) изготовлена из кварца.

4. Микроволновая печь по п.1, в которой указанный вращающийся диск (13) расположен рядом с верхним отверстием, снаружи цилиндрической камеры (10).

5. Микроволновая печь по п.1, в которой указанное средство (14) приведения в движение представляет собой электрический двигатель.

6. Микроволновая печь по п.1, дополнительно содержащая регулятор (21) потока, выходящего через нижнее отверстие указанной трубы.

7. Микроволновая печь по п.1, дополнительно содержащая устройство для подачи материала в трубу (11) в положении ее верхнего отверстия, выбранное из загрузочной воронки (15), патрубка с круглой трубой (22) с отверстием (23) типа "расщепление" и патрубка (26), состоящего из круглой трубы (27), имеющей внутри одну или больше перегородок (28).

8. Микроволновая печь по п.1, в которой указанные генераторы (16) электромагнитной волны представляют собой группу магнетронов.

9. Микроволновая печь по п.1, дополнительно содержащая металлические втулки (17), расположенные в местах двух отверстий, из которых выступают торцы (12) указанной трубы.

10. Микроволновая печь по п.9, в которой «перемешиватели» (18) мод расположены в части указанных втулок (17) внутри указанной камеры (10).

11. Микроволновая печь по п.1, дополнительно содержащая датчик (20) для измерения температуры внутри указанной камеры (10).

12. Микроволновая печь по п.1, в которой внутренние стенки указанной цилиндрической камеры (10) выложены слоем теплоизолирующего материала, прозрачного для микроволн и обладающего малыми потерями.

13. Микроволновая печь по п.1, дополнительно содержащая микропроцессор, предназначенный для поддержания однородности внутренней температуры и включающий указанные генераторы (16) электромагнитной волны.

14. Применение микроволновой печи по п.1 для обжига смеси исходных окислов при производстве керамических пигментов.

15. Способ приготовления керамических пигментов из смесей окислов, содержащий этап обжига в микроволновой печи по любому из пп.1-13 смеси исходных окислов в форме гранул.

16. Способ по п.15, в котором указанные гранулы, возможно диспергированные в изолирующей среде и возможно смешанные с материалом, поглощающим микроволновое излучение, покрывают материалом, поглощающим микроволновое излучение, до введения в указанную микроволновую печь.

17. Способ по п.16, в котором указанная изолирующая среда представляет собой глинозем, а материал, поглощающий микроволновое излучение, выбирают из группы, состоящей из полиэтиленгликоля, диэтиленгликоля, графитового порошка, карбида кремния и их смесей.

18. Способ по п.15, в котором указанные гранулы состоят из смеси окислов в порошкообразной форме в соответствии со стехиометрией получаемого пигмента, объединяемых с клеящими материалами во время гранулирования.

19. Способ по п.18, в котором указанные клеящие материалы выбирают из группы, состоящей из карбоксиметилцеллюлозы и метасиликата натрия Na2SiO3·5H2O.

20. Способ по п.15, в котором указанные гранулы обжигают внутри указанной микроволновой печи в течение времени от 2,5 до 60 мин.

21. Способ по п.15, в котором указанные гранулы имеют диаметр от 2,0 до 30 мм.

22. Способ по п.15, в котором этап обжига выполняют в микроволновой печи с частотой, равной 2,45 ГГц, с переменной мощностью.