Станок для электрохимической доводки

Иллюстрации

Показать всеИзобретение относится к оборудованию для электрохимической обработки и может быть использовано для электрохимической доводки сложнопрофильных изделий, например лопаток закрытых монолитных колес турбин после их электроэрозионного формообразования. Станок содержит станину со столом для установки приспособления для обрабатываемого изделия, инструментальную головку с электродом, источник питания, имеющий возможность соединения с обрабатываемым изделием и электродом, системы циркуляции электролита и управления работой станка. Инструментальная головка установлена на траверсе, размещенной на закрепленных на станине стойках, и выполнена в виде корпуса, в котором с возможностью осевого возвратно-поступательного перемещения посредством привода установлен полый шток, на одном из торцов которого имеется фланец для монтажа электрода и который имеет возможность соединения его полости с системой циркуляции электролита. Станок снабжен системой активного контроля расхода электролита через зону обработки, встроенной в систему циркуляции и выполненной в виде двух трубопроводов, соединенных с нагнетательным каналом системы циркуляции электролита, один из трубопроводов подведен к зоне обработки, а в другом установлен эталон, имеющий калиброванное проходное сечение, причем трубопроводы имеют отводы, подведенные к ротаметру с противоположных сторон его колбы. Станок позволяет значительно повысить точность обработки изделий, снизить трудоемкость и исключить брак. 2 ил.

Реферат

Изобретение относится к оборудованию для электрохимической обработки и может быть использовано для электрохимической доводки сложнопрофильных изделий, например лопаток закрытых монолитных колес турбин после их электроэрозионного формообразования.

Известен станок для электрообработки, содержащий станину с камерой для рабочей жидкости, установленный на станине шпиндель, снабженный делительным устройством и предназначенный для установки подлежащей обработке заготовки. На станине размещена направляющая плита, на которой с возможностью возвратно-поступательного перемещения установлены многопозиционные электрододержатели с электродами. Механизм продольной подачи электрододержателей выполнен в виде двух кареток, в которых установлены гайки с правой и левой резьбой, выполненные в виде червячных колес, находящихся в зацеплении с червяками. Гайки навинчены на левую и правую резьбу приводного ходового винта.

Механизм круговой подачи заготовки имеет кулачок, закрепленный на ходовом винте, а также рычаг, имеющий возможность фиксации на шпинделе и контактирующий с рабочим профилем кулачка.

Кулачок и рычаг имеют установочные риски, совмещение которых соответствует исходному положению электродов. Диапазон или циклы рабочих перемещений элементов станка задаются конечными переключателями.

Для обработки установленной на шпинделе заготовки выставляются в заданное положение электрододержатели с электродами, камеру заполняют рабочей жидкостью, заготовку и электроды подключают к источнику технологического тока.

Обработка заготовки осуществляется перемещением электродов с периодическим поворотом заготовки посредством делительного устройства шпинделя на очередную позицию обработки.

Для чистовой обработки (доводки) заготовки на электрододержатели устанавливают электроды с рабочим профилем, соответствующим профилю обрабатываемой канавки и обеспечивают одинаковый зазор рабочих поверхностей электрода с обрабатываемыми поверхностями канавки заготовки.

Чистовую обработку ведут прокачкой рабочей жидкости через зазоры между рабочими поверхностями электродов и обрабатываемыми поверхностями заготовок. Электроды при обработке находятся в статичном положении (см. а.с. СССР №1164015, кл. В23Н 9/10, 1985 г.) - наиболее близкий аналог.

В результате анализа конструкции известного станка необходимо отметить, что чистовая обработка поверхностей лопаток турбины производится, как и в заявленном изобретении, при неподвижных электродах с прокачкой электролита через зазор между электродом и поверхностью обработки и подвода к ним соответствующего потенциала от источника постоянного тока.

Однако конструкция известного станка не позволяет осуществлять обработку с заданной точностью, что обусловлено невозможностью осуществления активного контроля за величиной съема металла во время обработки детали (параметры контролируются по упорам).

Как правило, после обработки деталь снимают с приспособления станка и проливом жидкости через межлопаточные каналы определяют реальный расход жидкости, а доведение его до заданного осуществляют ручной доводкой лопаток турбины, что весьма сложно, трудоемко и приводит к большому количеству брака.

Предпосылкой для настоящего изобретения было создание конструкции станка, обеспечивающего активный контроль обрабатываемых размеров в процессе обработки за счет обеспечения сравнения заданного количества прокачиваемого объема электролита с текущим, прокачиваемым через зазор между электродом и обрабатываемой поверхностью, что позволит значительно повысить точность обработки, снизить трудоемкость изготавливаемых изделий и исключить брак.

Поставленная задача обеспечивается тем, что в станке для электрохимической доводки, содержащем станину со столом, предназначенным для установки приспособления для обрабатываемого изделия, инструментальную головку, источник питания, имеющий возможность соединения с обрабатываемым изделием и электродом инструментальной головки, системы циркуляции электролита и управления, новым является то, что инструментальная головка установлена на траверсе, размещенной на закрепленных на станине стойках и выполнена в виде корпуса, в котором с возможностью осевого возвратно-поступательного перемещения посредством привода установлен полый шток, на одном из торцов которого имеется фланец для монтажа электрода-инструмента, а полость штока имеет возможность соединения с системой циркуляции электролита, при этом станок снабжен системой активного контроля расхода электролита через зону обработки, встроенной в систему циркуляции и выполненной в виде двух трубопроводов, соединенных с нагнетательным каналом системы циркуляции электролита, один из трубопроводов подведен к зоне обработки, а в другом установлен эталон, имеющий калиброванное проходное сечение, причем трубопроводы имеют отводы, подведенные к колбе ротаметра с противоположных ее сторон.

При проведении патентных исследований из уровня техники не выявлены решения, идентичные заявленному, а следовательно, заявленное изобретение соответствует условию охраноспособности «новизна».

Сущность заявленного изобретения не следует явным образом из решений, известных из технического уровня, а следовательно, заявленное изобретение соответствует условию охраноспособности «изобретательский уровень».

Сведений, изложенных в материалах заявки, достаточно для практического осуществления заявленного изобретения.

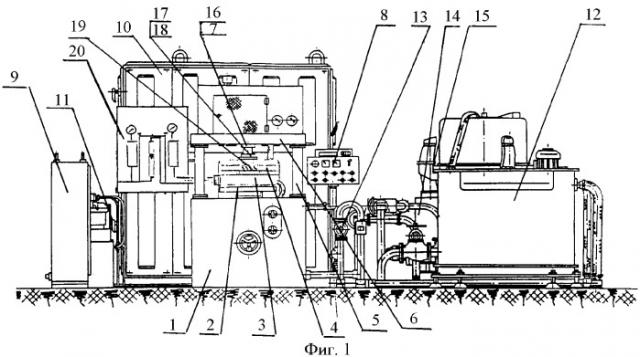

Сущность заявленного изобретения поясняется графическими материалами, на которых:

на фит.1 - схема станка для электрохимической доводки;

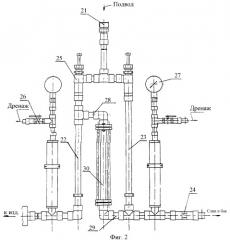

на фиг.2 - схема активного контроля прокачки электролита.

Станок для электрохимической доводки выполнен в виде станины 1, на которой установлен стол 2. Стол имеет возможность вертикального перемещения. Механизм перемещения стола может быть выполнен различным образом, например, состоять из пары «винт-гайка». Данные механизмы широко известны и нет необходимости в их детальном описании.

На столе 2 размещено приспособление 3 для установки подлежащего обработке изделия 4 и его поворота относительно вертикальной оси. Такие приспособления также известны.

На верхней горизонтальной плоскости станины установлены стойки 5 с закрепленной на них траверсой 6, образующие портал.

Па траверсе портала смонтирована катодная (инструментальная) головка 7.

На станине размещен пульт 8 управления работой станка, связанный со шкафом 9 управления.

В комплект станка также входит источник 10 питания (постоянного тока), маслонасосная станция 11 для обеспечения функционирования гидравлических агрегатов станка, система циркуляции электролита, включающая бак 12 фильтры грубой и тонкой очистки (не показаны), система трубопроводов с запорной, регулировочной и контрольной аппаратурой (не показана), насос 13 циркуляции электролита, теплообменник 14 и центрифуга 15.

Катодная головка, смонтированная на траверсе 6, представляет собой корпус 16, в котором с возможностью осевого возвратно-поступательного перемещения смонтирован шток 17. На одном из торцов штока (обращенном к столу) имеется фланец 18 для установки обрабатывающего электрода (катода - инструмента) 19. На центральной части штока закреплен поршень (не показан), размещенный в полости корпуса 16, образующей гидроцилиндр, надпоршневая и подпоршневая полости которого через распределитель (не показан) соединены с маслонасосной станцией 11. Шток 17 выполнен полым. На катоде 19 имеется изоляционная прокладка с уплотнителем (позицией не обозначены) для герметизации зоны обработки.

Для обеспечения зоны обработки снизу (со стороны приспособления 3) на приспособлении также предусмотрены изоляционная прокладка с уплотнителем (не показаны).

Станок оснащен системой 20 активного контроля расхода электролита через зону обработки (зазор между рабочей поверхностью электрода и обрабатываемой поверхностью изделия). Вход 21 данной системы соединен с нагнетательной магистралью системы прокачки электролита.

Система имеет два плеча, каждое из которых выполнено в виде трубопроводов 22 и 23, имеющих одинаковое внутреннее сечение. Входы трубопроводов 22 и 23 соединены с входом 21. Выход трубопровода 22 подведен к зоне обработки изделия, а на выходе трубопровода 23 установлен эталон 24 расхода заданного проходного сечения, выполненный, например, в виде штуцера с калиброванным отверстием, соединенного со сливной магистралью.

В каждом из плеч установлен тарировочный игольчатый вентиль 25, кран 26 «ресивер» и манометр 27 для контроля давления электролита.

Трубопроводы 22 и 23 отводами 28 и 29 подсоединены к колбе ротаметра 30 с противоположных ее сторон. В станке используется стандартный ротаметр. В области ротаметра или на (в) нем установлены элементы отключения станка при окончании процесса обработки. Такие элементы могут быть выполнены различным образом, например в виде установленных друг напротив друга с двух сторон относительно колбы ротаметра источника света и фотодиода. Колбу в данном случае выполняют из прозрачного материала. Данные элементы могут быть выполнены и другим известным образом, например в виде микропереключателей. Отключение станка может быть осуществлено и вручную при достижении в ротаметре заданного уровня жидкости (электролита).

Станок для электрохимической доводки работает следующим образом.

Работу станка рассмотрим на примере доводки сложнопрофильных лопаток закрытых монолитных колес турбин после их электроэрозионного формообразования. Задачей доводки является гарантированное удаление поверхностного дефектного слоя, снижение шероховатости и повышение точности формообразования лопаток в пределах ±0,05 мм.

Технологический процесс основан на обработке последовательно каждой лопатки с поворотом турбины в приспособлении для подвода следующей подлежащей обработке лопатки на позицию обработки.

Для проведения обработки турбину (изделие) 4 устанавливают в приспособлении 3, смонтированном на столе 2 станка. В случае необходимости осуществляют вертикальное перемещение стола 2 и настройку положения изделия по высоте. Герметизируют снизу обрабатываемый канал турбины. Процесс выставки катода относительно обрабатываемой лопатки турбины и переустановки для обработки следующей лопатки является известным, и нет необходимости в его подробном описании.

Подключают изделие и электрод к источнику питания (изделие - анод, электрод - катод) 10.

С пульта 8 включают в работу маслонасосную станцию 11 и сообщают с пульта управления штоку 17 перемещение (в плоскости чертежа - вниз). В процессе перемещения штока 17 электрод 19 подводится к подлежащей обработке лопатке и вводится в канал, а уплотнитель, установленный на инструменте, герметизирует зону обработки сверху.

Включают насос 13 прокачки электролита, который из бака 12 подает электролит в зону обработки. При прокачке электролита снизу через зазор, образованный поверхностями электрода и заготовки, с последней удаляется слой металла (дефектный слой). Отвод электролита осуществляется через полость штока. Сам процесс электрохимической обработки (в том числе и доводки) довольно широко известен, описан в технической литературе, и нет необходимости в его подробном описании. Электрод в процессе обработки не изнашивается, что значительно упрощает процесс наладки станка и упрощает процесс контроля обработки.

В процессе циркуляции электролита он проходит очистку от шламов в фильтрах грубой и тонкой очистки и центрифуге 15.

Заданная температура электролита поддерживается теплообменником 14.

В процессе обработки лопатки турбины электролит одновременно прокачивается через зону обработки и отверстие эталона 24.

При прохождении электролита через плечи системы в колбе ротаметра 30 поддерживается определенная разность давлений электролита по торцам колбы, которая определяется разностью его давлений в трубопроводах 22 и 23. Учитывая, что в процессе обработки лопатки при съеме металла с изделия зазор между инструментом и обрабатываемой заготовкой постепенно меняется (увеличивается), постепенно меняется и проходное сечение в зоне обработки, которое также увеличивается, что приводит к постепенному увеличению количества электролита, прокачиваемого через данный зазор. Это приводит к постепенному изменению перепада давлений в плечах системы, а следовательно, постепенному изменению положения поплавка в колбе ротаметра 30.

При достижении определенного положения поплавка (которое соответствует окончанию цикла обработки) в ротаметре им перекрываются источник света и фотодиод, что приводит к отключению подачи электролита и прекращению процесса обработки. Отключают источник питания, отводят вверх электрод, поворачивают турбину, выставляя напротив электрода следующую лопатку, фиксируют турбину в приспособлении, и далее цикл повторяется согласно описанному выше.

Станок для электрохимической доводки изделий, содержащий станину со столом, предназначенным для установки приспособления для обрабатываемого изделия, инструментальную головку с электродом, источник питания, имеющий возможность соединения с обрабатываемым изделием и электродом, системы циркуляции электролита и управления работой станка, отличающийся тем, что инструментальная головка установлена на траверсе, размещенной на закрепленных на станине стойках, и выполнена в виде корпуса, в котором с возможностью осевого возвратно-поступательного перемещения посредством привода установлен полый шток, на одном из торцов которого имеется фланец для монтажа электрода, и который имеет возможность соединения его полости с системой циркуляции электролита, при этом станок снабжен системой активного контроля расхода электролита через зону обработки, встроенной в систему циркуляции и выполненной в виде двух трубопроводов, соединенных с нагнетательным каналом системы циркуляции электролита, один из которых подведен к зоне обработки, а в другом установлен эталон, имеющий калиброванное проходное сечение, причем трубопроводы имеют отводы, подведенные к ротаметру с противоположных сторон его колбы.