Устройство для статико-импульсного поверхностного упрочнения сферических поверхностей

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения и может быть использовано для статико-импульсного поверхностного упрочнения рабочих сферических поверхностей, подверженных интенсивному износу, стальных и чугунных деталей. Устройство содержит корпус в виде ступенчатой оправки, имеющей большую и меньшую ступени, и деформирующий элемент с рабочей частью, выполненной из материала с низким коэффициентом теплопроводности. Деформирующий элемент выполнен в виде трубы, свернутой в кольцо, которое закреплено на торце большой ступени оправки с возможностью упругого деформирования под нагрузкой и восстановления его размера после снятия нагрузки. Меньшая ступень оправки использована в качестве волновода, установленного в гидроцилиндре с возможностью приложения к нему периодической импульсной нагрузки посредством бойка. Боек и волновод выполнены в виде стержней одинакового диаметра. Гидроцилиндр соединен с гидравлическим генератором импульсов, вырабатывающим импульсную нагрузку. В результате повышается производительность обработки, а упрочненная поверхность заготовки обладает повышенной твердостью, износостойкостью и сопротивлением усталостному разрушению. 1 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к технологии машиностроения и может быть использован» для статико-импульсного поверхностного упрочнения рабочих сферических поверхностей, подверженных интенсивному износу, стальных и чугунных деталей.

Известен инструмент для фрикционного поверхностного упрочнения сферических поверхностей деталей машин, содержащий корпус и рабочую часть, выполненную из материала с низким коэффициентом теплопроводности, причем в качестве корпуса использована ступенчатая оправка, рабочая часть выполнена в виде втулки с расположенной на ее торце прерывистой рабочей сферической поверхностью, ответной обрабатываемой сферической поверхности, имеющей впадины в виде радиальных пазов, и установлена с возможностью самоустановки на меньшей ступени оправки на пакете тарельчатых пружин, длина каждого выступа, образованного радиальными пазами, минимум в два раза превышает ширину паза, а на наружной поверхности втулки выполнены ребра, способствующие интенсивному охлаждению, при этом инструмент установлен под углом β к плоскости, перпендикулярной оси заготовки и проходящей через центр обрабатываемой сферической поверхности, определяемый по формуле: β=arc tg (h/RСФ), где h - величина смещения плоскости вращения рабочего торца инструмента относительно центра обрабатываемой сферической поверхности, зависящая от конструктивных параметров заготовки, мм; RСФ - радиус обрабатываемой сферической поверхности, мм [1].

Недостатками известного инструмента являются сложность конструкции инструмента, при его низкой стойкости требует значительных первоначальных и последующих затрат при эксплуатации, что повышает себестоимость обработки, при этом малая жесткость конструкции снижает качество и производительность обработки.

Задача изобретения - расширение технологических возможностей обработки сферических поверхностей, снижение трудоемкости обработки и повышение качества упрочненного слоя сферических поверхностей за счет увеличения его толщины, снижение себестоимости процесса статико-импульсного поверхностного упрочнения благодаря упрощению конструкции деформирующего инструмента и повышения износостойкости его.

Поставленная задача решается с помощью предлагаемого устройства для статико-импульсного поверхностного упрочнения сферических поверхностей деталей машин, содержащее корпус в виде ступенчатой оправки и деформирующий элемент с рабочей частью, выполненной из материала с низким коэффициентом теплопроводности, причем в качестве деформирующего элемента использована труба, свернутая в кольцо, закрепленное на торце большой ступени оправки с возможностью упруго деформироваться под нагрузкой и восстанавливаться после снятия нагрузки, при этом меньшая ступень является установленным в гидроцилиндре волноводом, к которому прикладывают периодическую импульсную нагрузку посредством бойка, причем боек и волновод выполнены в виде стержней одинакового диаметра, а вышеупомянутый гидроцилиндр соединен с гидравлическим генератором импульсов, который вырабатывает импульсную нагрузку, кроме того, на деформирующем элементе - свернутой в кольцо трубе выполнены впадины, длина которых максимум в два раза меньше длины выступов.

Особенности конструкции и работы предлагаемого устройства поясняются чертежами.

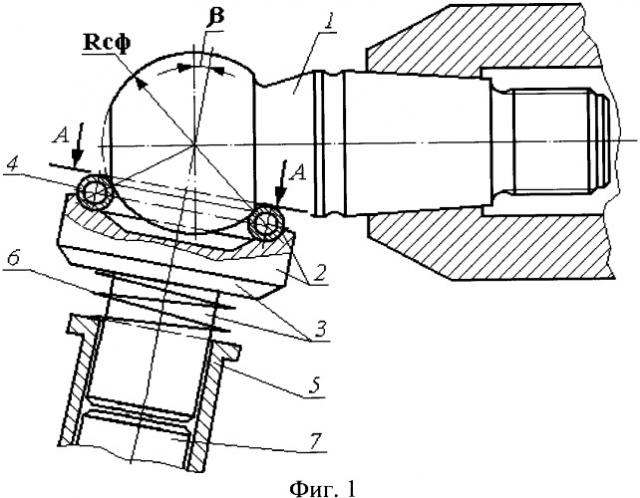

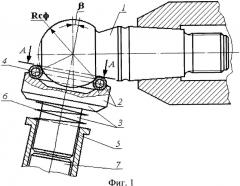

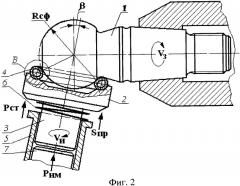

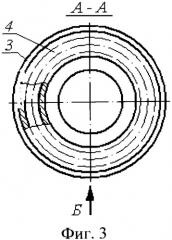

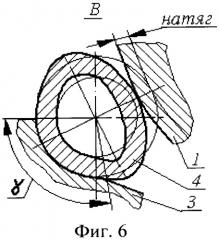

На фиг.1 изображена схема наладки для обработки поверхностным пластическим упрочнением наружной сферической поверхности шарового пальца предлагаемым устройством, где деформирующий элемент показан без нагрузки, перед включением рабочего хода, продольный разрез; на фиг.2 - схема обработки поверхностным пластическим упрочнением наружной сферической поверхности шарового пальца предлагаемым устройством, деформирующий элемент под нагрузкой, включен рабочий ход, продольный разрез; на фиг.3 - сечение А-А на фиг.1, обрабатываемая заготовка условно не показана; на фиг.4 - вид Б на фиг.3, частичный продольный разрез; на фиг.5 - общий вид Б устройства на фиг.3; на фиг.6 - элемент В на фиг.2, деформирующий элемент под нагрузкой; на фиг.7 - сечение А-А на фиг.1, вариант конструкции деформирующего элемента, имеющего впадины и выступы; на фиг.8 - вид по Б на фиг.7.

Предлагаемый инструмент предназначен для поверхностного пластического деформирования упрочнения наружных сферических поверхностей деталей машин, которое заключается в том, что заготовке 1 и устройству 2 сообщают вращательные движения, соответственно, Vз и Vи с постоянным статическим усилием РСТ прижима устройства 2 к заготовке 1 и импульсным периодическим нагруженном РИМ.

Устройство 2 содержит корпус 3 в виде двухступенчатой оправки и деформирующий элемент 4 с рабочей частью, выполненной из материала с низким коэффициентом теплопроводности (например, из нержавеющей стали или титанового сплава). В качестве деформирующего элемента 4 использована труба, свернутая в кольцо.

Деформирующий элемент - кольцо 4 изготовлена из трубы, например, с размерами и техническими условиями, принятыми по ГОСТ 8734-75, трубы бесшовной холоднодеформируемой, стенки которой имеют возможность упруго деформироваться. Деформирующий элемент 4 жестко закреплен на торце большой ступени корпуса 3 на дорожке с профилем, подобным профилю поверхности кольца. Центральный угол γ контакта деформирующего элемента 4 с корпусом 3 не более 180° и не менее 90° (см. фиг.6). Крепление осуществляют, например, механическим способом с помощью планок и болтов, с помощью клея, сваркой, пайкой и др. известными способами.

Наружная рабочая поверхность деформирующего элемента 4 выполнена гладкой (см. фиг.1…6), но, как вариант, может иметь впадины (см. фиг.7…8), глубина которых больше толщины стенки трубы, поэтому впадины соединены с продольным отверстием трубы. Впадины способствуют увеличению глубины упрочненного слоя обрабатываемой поверхности заготовки, благодаря впадинам снижается сопротивляемость упругого деформирования элемента и требуются меньшие усилия РСТ и РИМ для деформирования. Длина впадин на деформирующем элементе определяется экспериментально в каждом конкретном случае, но рекомендуется длина впадин в два раза меньше длины выступов.

Деформирующий элемент 4 должен обладать свойством упруго деформироваться под нагрузкой и восстанавливаться до прежних размеров после снятия нагрузки.

На меньшей ступени корпуса 3, которая установлена в гидроцилиндре 5, между торцом большой ступени и гидроцилиндром установлена винтовая цилиндрическая пружина 6, обеспечивающая постоянное статическое усилие РСТ прижима деформирующего элемента к заготовке 1. Установка РСТ осуществляется путем подвода деформирующего элемента 4 в направлении SПР вдоль его продольной оси.

Одновременно меньшая ступень корпуса 3 служит волноводом, к которому прикладывают периодическую импульсную нагрузку РИМ посредством бойка 7, при этом боек 7 и волновод выполнены в виде стержней одинакового диаметра. Гидроцилиндр 5 с меньшей ступенью корпуса - волноводом и бойком соединен с гидравлическим генератором импульсов (не показан), который вырабатывает импульсную нагрузку [2-4].

Как правило, обрабатываемая сферическая поверхность заготовки - неполная (см. фиг.1) и примыкает шейкой к хвостовику, поэтому устройство устанавливают под углом β к плоскости, перпендикулярной оси заготовки и проходящей через центр сферы.

Работа предлагаемого устройства основана на свойстве сферической поверхности, заключающемся в том, что ее любое сечение плоскостью, включая плоскости, смещенные относительно центра сферы, дает окружность. Это позволяет представить процесс формообразования неполной сферы методом фрикционного поверхностного упрочнения как движение образующей линии окружности, описанной рабочим торцом деформирующего элемента, плоскость которой смещена относительно центра сферы, по направляющей линии - окружности, полученной за счет вращения обрабатываемой заготовки. Таким образом, точность формообразования сферы определяется не профилем деформирующего элемента, а точностью траектории этих движений, т.е. кинематикой процесса, что позволяет получить сферические поверхности высокой точности.

Поверхностное упрочнение предлагаемым устройством осуществляется, например, на токарных станках. Устройство устанавливается на суппорте и подключено к гидравлическому генератору импульсов [2…4]. Заготовка закрепляется в электромеханическом приспособлении на шпинделе токарного станка.

Статическое нагружение РСТ осуществляется посредством пружины 6, смонтированной на волноводе и постоянно воздействующей на деформирующий элемент 4 при его контакте со сферической поверхностью заготовки. При этом осуществляется натяг (см. фиг.6) деформирующего элемента в результате продольного SПР перемещения гидроцилиндра на 0,5…1,0 мм (от линии касания деформирующего кольца с заготовкой).

Величина статической силы деформирования выбирается наибольшей из обеспечивающих упругие контактные деформации обрабатываемого материала.

Импульсное нагружение РИМ осуществляется посредством удара бойка 7 по торцу волновода, на котором установлен деформирующий элемент 4. В результате удара в бойке и волноводе возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы деформации.

Ударный импульс внедряет деформирующий элемент в обрабатываемую поверхность на большую величину, чем при традиционной обработке с использованием только статической нагрузки.

Глубина упрочненного слоя предлагаемым устройством достигает 1,5…2,5 мм, что значительно (в 3…4 раза) больше, чем при традиционном статическом упрочнении. Наибольшая степень упрочнения составляет 15…30%. В результате статико-импульсной обработки предлагаемым устройством по сравнению с традиционным накатыванием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 1,8…2,7 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7…2,2 раза.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного предлагаемым устройством, проведены экспериментальные исследования обработки автомобильного шарового пальца на специальном приспособлении с использованием стенда с гидравлическим генератором импульсов. Значения технологических факторов (частоты ударов, радиус трубы деформирующего элемента, длины впадины, скорости VИ и VЗ) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величина силы статического поджатия деформирующего элемента к обрабатываемой поверхности составляла PСТ≥25…40 кН; РИМ=25…400 кН. Заготовки из стали 40Х; исходная твердость «сырых» образцов - HV 270…280. Глубина упрочненного статико-импульсной обработкой слоя в 3…4 раза выше, чем при традиционном обкатывании. Упрочненный слой при традиционном статическом обкатывании формируется в условиях длительного действия больших статических усилий. Предлагаемым устройством аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии. При близких степенях упрочнении поверхностного слоя величина статической составляющей нагрузки в предлагаемой статико-импульсной обработки значительно меньше.

Исследования напряженного состояния упрочненного поверхностного слоя статико-импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1…1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного пластического деформирования.

Достигаемая в процессе обработки предлагаемым устройством предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 5 раз.

Импульсные нагрузки, создаваемые предлагаемым устройством, благоприятно сказываются на условиях работы инструмента. Наложение ударной нагрузки приводит к более равномерному распределению общей нагрузки на деформирующий элемент, вызывает дополнительные циклические перемещения контактных поверхностей деформирующего элемента и заготовки, облегчает формирование упрочняемой поверхности. Импульсные нагрузки способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении колебаний рабочая поверхность деформирующего элемента периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях импульсных нагрузок резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Предлагаемое устройство расширяет технологические возможности ППД благодаря использованию статико-импульсного нагружения на деформирующий элемент, позволяет управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности, а также повышает качество и точность обработки путем самоустановки деформирующего элемента по сферической поверхности обрабатываемой заготовки.

Ширина площади контакта деформирующего элемента с обрабатываемой заготовкой (см. фиг. 1, 2) составляет 1…3 мм. При трении инструмента и заготовки в зоне их контакта происходит импульсный нагрев поверхности обрабатываемой заготовки до температуры 800…1000°С. В зону обработки подают смазывающе-охлаждающую жидкость (СОЖ), которая обеспечивает быстрое охлаждение упрочняемой поверхности. В результате упрочнения на поверхности заготовки возникают структуры белых слоев толщиной 0,1…0,15 мм с повышенной микротвердостью 7…10 ГПа. В зоне фрикционного скользящего контакта определенное количество теплоты, а именно большая часть ее, уходит в быстровращающийся деформирующий элемент. Поэтому в качестве материала деформирующего элемента выбирают титановый сплав или нержавеющую сталь, обладающие низкой теплопроводностью (λ=21,9…25,5 Вт/м·К).

При круговом перемещении зоны контакта, благодаря наличию впадин и выступов на рабочей поверхности деформирующего элемента, выступы инструмента постоянно входят в контакт с охлажденной поверхностью заготовки, при этом элементарный участок зоны контакта заготовки нагревается при прохождении выступа инструмента, затем мгновенное прерывание нагревания и охлаждение при прохождении впадины. Это приводит к циклическому изменению температуры на поверхности упрочняемой заготовки и соответственно к увеличению глубины упрочненного слоя до 0,15…0,22 мм. Изменением длины впадины и их количеством на деформирующем элементе можно регулировать глубину и микротвердость упрочненного слоя. Использование центрального отверстия деформирующего элемента с впадинами для подачи СОЖ способствует лучшему подводу СОЖ, уменьшению температуры в зоне обработки, что исключает появлению трещин и прижогов на обрабатываемой поверхности.

При величине отношения длины выступа к длине впадины менее 2-х увеличение глубины упрочненного слоя незначительное, однако, возникает большая вероятность перегрева деформирующего элемента.

Предлагаемое устройство просто по конструкции и надежно в эксплуатации. Получаемые на поверхности упрочняемой заготовки структуры белых слоев обладают повышенной твердостью, а соответственно, износостойкостью и сопротивлением усталостному разрушению. Устройство позволяет повысить производительность обработки в 1,5…2,0 раза.

Источники информации

1. Патент РФ №2283749, МКИ В24В 39/04. Инструмент для фрикционного поверхностного упрочнения сферических поверхностей. Степанов Ю.С., Киричек А.В., Афанасьев Б.И. и др. Заявка №2004136119/02, заяв. 09.12.2004, опубл. 20.09.2006. Бюл. №26 - прототип.

2. Патент РФ 2 098 259, МКИ6 В24В 39/00. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Способ статико-импульсной обработки поверхностным пластическим деформированием. №96110476/02, 23.05.96; 10.12.97. Бюл. №34.

3. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

4. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. №34.

1. Устройство для статико-импульсного поверхностного упрочнения сферических поверхностей деталей машин, содержащее корпус в виде ступенчатой оправки, имеющей большую и меньшую ступени, и деформирующий элемент с рабочей частью, выполненной из материала с низким коэффициентом теплопроводности, отличающееся тем, что деформирующий элемент выполнен в виде трубы, свернутой в кольцо, которое закреплено на торце большой ступени оправки с возможностью упругого деформирования под нагрузкой и восстановления после снятия нагрузки, меньшая ступень оправки использована в качестве волновода, установленного в гидроцилиндре с возможностью приложения к нему периодической импульсной нагрузки посредством бойка, при этом боек и волновод выполнены в виде стержней одинакового диаметра, а упомянутый гидроцилиндр соединен с гидравлическим генератором импульсов, вырабатывающим импульсную нагрузку.

2. Устройство по п.1, отличающееся тем, что свернутая в кольцо труба выполнена с выступами и впадинами, при этом максимальная длина впадин в два раза меньше длины выступов.