Абразивные изделия и способы их изготовления

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при изготовлении абразивных инструментов для притирки, шлифования или полирования заготовок из различных материалов. Отверждаемая при помощи излучения композиция включает абразивные зерна и связующее. Связующее содержит от 10 до 90 вес.% катионно полимеризуемого состава, не более 40 вес.% радикально полимеризуемого состава и от 5 до 80 вес.% порошкового наполнителя в пересчете на вес связующего, а порошковый наполнитель - диспергированные субмикронные частицы. Описаны абразивные изделия, содержащие различные отверждаемые композиционные связующие материалы, а также способы изготовления абразивных изделий. В результате улучшаются рабочие характеристики абразивных изделий и увеличивается срок их службы. 10 н. и 148 з.п. ф-лы, 3 ил., 5 табл.

Реферат

Область техники

Настоящее изобретение имеет отношение к созданию абразивных изделий и способов их изготовления.

Абразивные изделия, такие как абразивные гибкие инструменты (абразивы, нанесенные на подложку) и связанные абразивы (абразивы на связке), используют в различных отраслях промышленности для различной механической обработки заготовок, такой как притирка, шлифовка или полировка. Механическая обработка с использованием абразивных изделий получила широкое промышленное распространение, начиная от оптической промышленности ремонта и окраски в автомобильной промышленности и заканчивая производством металлов. В каждом из этих примеров используют производственное оборудование с абразивами для снятия слоя материала заготовки или изменения характеристик поверхности изделий.

Уровень техники

Характеристики поверхности абразивных изделий включают в себя блеск, текстуру и однородность. Например, изготовители металлических компонентов используют абразивные изделия для очистки и полирования поверхностей и часто желают получить равномерно (однородно) гладкую поверхность. Аналогично, изготовители оптических компонентов используют абразивные изделия для изготовления не имеющих дефектов поверхностей, чтобы исключить дифракцию и рассеяние света.

Изготовители также желают иметь абразивные изделия, которые обеспечивают высокую интенсивность съема припуска в некоторых применениях. Однако часто приходится искать компромисс между интенсивностью съема припуска и качеством поверхности. Абразивные изделия с мелким зерном (тонкозернистые абразивные изделия) обычно позволяют получать более гладкие поверхности, однако они обеспечивают более низкую интенсивность съема припуска. Более низкая интенсивность съема припуска ведет к снижению производительности и повышает издержки производства.

Что касается тонкозернистых абразивных изделий, то имеющиеся в продаже абразивы имеют тенденцию оставлять случайные поверхностные дефекты, такие как царапины, которые глубже, чем средние царапины при съеме припуска. Такие царапины могут быть вызваны зернами, которые выпадают из абразивного изделия, вызывая циклические вмятины. Когда они есть, эти царапины рассеивают свет, снижают оптическую прозрачность линз или создают матовость или затемнение в декоративной отделке металла. Такие царапины также образуют точки зародышеобразования или точки прикрепления, которые ухудшают характеристики освобождения поверхности. Например, царапины в санитарном оборудовании позволяют бактериям сцепляться с поверхностями, а царапины в полированных реакторах приводят к образованию пузырьков и действуют как поверхностные инициаторы нежелательных реакций.

Потеря зерен также ухудшает рабочие характеристики абразивных изделий, что повышает частоту замены. Частая замена абразивного изделия дорого обходится предприятиям-изготовителям. Таким образом, желательно иметь улучшенные абразивные изделия и способы изготовления абразивных изделий.

Сущность изобретения

В соответствии с настоящим изобретением в его одном специфическом варианте предлагается композиция, которая содержит абразивные зерна и связующую композицию. Связующая композиция содержит ориентировочно от 10 до 90 вес.% катионно полимеризуемого состава, ориентировочно не более 40 вес.% радикально полимеризуемого состава и ориентировочно от 5 до 80 вес.% порошкового наполнителя, в пересчете на вес связующей композиции. Порошковый наполнитель содержит диспергированные субмикронные частицы.

В соответствии с настоящим изобретением предлагается также абразивное изделие, которое содержит абразивные зерна и связующий материал, содержащий отвержденную композицию. Композиция содержит ориентировочно не более 90 вес.% нанокомпозитного эпоксидного предшественника и содержит акриловый предшественник.

В соответствии с другим вариантом абразивное изделие содержит абразивные зерна и связующий материал, содержащий отвержденную композицию. Композиция содержит эпоксидный предшественник и по меньшей мере около 5 вес.% порошкового наполнителя, в пересчете на полный вес композиции. Порошковый наполнитель имеет субмикронный средний размер частиц.

В соответствии с еще одним вариантом абразивное изделие содержит абразивные зерна и коллоидный композиционный связующий материал.

В соответствии с другим вариантом абразивное изделие содержит абразивные зерна и образованный в растворе нанокомпозитный связующий материал.

В соответствии с еще одним вариантом абразивное изделие содержит абразивные зерна и композиционный связующий материал. Композиционный связующий материал содержит диспергированный порошковый наполнитель, имеющий средний размер частиц ориентировочно от 3 до 200 нм и гранулометрический состав, половина ширины которого ориентировочно не превышает удвоенный средний размер частиц.

В соответствии с еще одним вариантом абразивное изделие содержит связующий материал, который имеет Rz характеристику ориентировочно не более 3.0 и содержит эпоксидный/акрилатный сополимер.

Предлагается также способ формирования абразивного изделия, который предусматривает нанесение коллоидной композитной связующей композиции и абразивных зерен на подложку и отверждение коллоидной композитной связующей композиции.

В соответствии с еще одним вариантом предлагается способ формирования абразивного изделия, который предусматривает нанесение на подложку абразивных зерен и структурного покрытия, содержащего первую связующую композицию.

Способ дополнительно предусматривает нанесение размерного покрытия поверх структурного покрытия. Размерное покрытие содержит вторую связующую композицию, которая содержит нанокомпозитную полимерную композицию. Способ также предусматривает отверждение структурного покрытия и размерного покрытия.

В соответствии с другим вариантом предлагается способ формирования абразивного изделия, который предусматривает перемешивание нанокомпозитного эпоксидного предшественника и акрилового предшественника для образования связующей композиции, нанесение связующей композиции на основу нанесение абразивных зерен на основу и отверждение связующей композиции.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

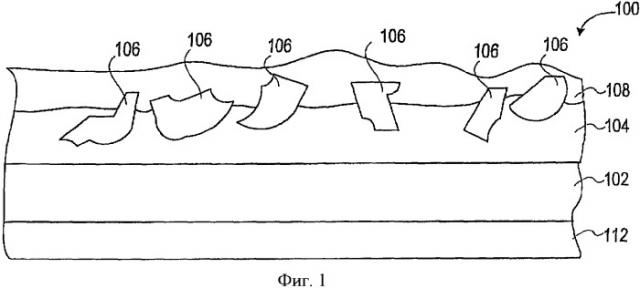

На фиг.1 показан примерный абразивный гибкий инструмент.

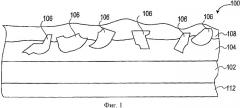

На фиг.2 показано примерное структурированное абразивное изделие.

На фиг.3 показано примерное связанное абразивное изделие.

Подробное описание изобретения

В соответствии со специфическим вариантом абразивное изделие содержит абразивные зерна и коллоидный композиционный связующий материал. Абразивным изделием может быть абразивный гибкий инструмент или связанное абразивное изделие. В соответствии с одним из вариантов абразивный гибкий инструмент представляет собой конструированное или структурированное абразивное изделие, которое имеет фигурные (узорчатые) структуры абразивной поверхности.

Коллоидный композиционный связующий материал обычно содержит полимерную матрицу и порошковый наполнитель. Коллоидный композиционный связующий материал образован из связующей композиции, которая содержит коллоидно суспендированный порошковый наполнитель внутри непрерывной фазы, содержащей полимерные компоненты, такие как мономеры или полимеры. Связующая композиция может дополнительно содержать катализаторы, инициаторы полимеризации, агенты переноса цепи, ингибиторы реакции, пластификаторы и диспергирующие агенты.

В соответствии с другим вариантом в изобретении предлагается абразивное изделие, которое содержит образованный в растворе нанокомпозитный связующий материал. Образованные в растворе нанокомпозитные связующие материалы образованы из образованных в растворе нанокомпозитных композиций, которые образованы в золь или в золь-гель процессах и содержат наноразмерный порошковый наполнитель, суспендированный в полимерной образующей суспензии. В соответствии со специфическим вариантом, порошковый наполнитель имеет средний размер частиц ориентировочно от 3 нм до 200 нм, например, ориентировочно от 3 нм до 100 нм, и гранулометрический состав, половина ширины которого ориентировочно не превышает удвоенный средний размер частиц.

В соответствии со специфическими вариантами нанокомпозитные связующие материалы и коллоидные композиционные связующие материалы имеют Rz характеристику, как это обсуждается далее более подробно, ориентировочно не более 3.0. Связующий материал может содержать полимерные структурные составляющие, выбранные из группы, в которую входят эпоксидные структурные составляющие, акрилатные структурные составляющие, оксетановые структурные составляющие, а также их комбинации. Кроме того, полимерные структурные составляющие могут быть термически отверждены или отверждены с использованием актиничного излучения.

Описанные здесь композиционные связующие материалы обычно содержат порошковый наполнитель, диспергированный в полимерной матрице. Ранее проведения отверждения композитная связующая композиция типично находится в суспензии, которая содержит непрерывную фазу, содержащую органические полимерные структурные составляющие и, возможно, растворители. Полимерной структурной составляющей может быть мономер или полимер в растворителе. Например, непрерывная фаза может содержать мономеры, которые полимеризуются при отверждении. Альтернативно или дополнительно непрерывная фаза может содержать полимерный материал в растворителе. Порошковый наполнитель обычно образует диспергированную фазу в непрерывной фазе.

Порошковый наполнитель может быть образован из неорганических частиц, например, таких как частицы металла (такого как, например, сталь, серебро или золото) или частицы металлического комплекса, такого как, например, оксид металла, гидроксид металла, сульфид металла, комплекс металл-галоген, карбид металла, фосфат металла, неорганическая соль (такая как, например, СаСО3), керамика, или их комбинации. В качестве примеров оксидов металлов можно привести ZnO, CdO, SiO2, TiO2, ZrO2, CeO2, SnO2, МоО3, WО3, Аl2О3, In2O3, La2О3, Fе2O3, CuO, Та2O5, Sb2O3, Sb2O5, а также их комбинации. Также могут присутствовать смешанные оксиды, которые содержат различные металлы. Наночастицы могут представлять собой, например, частицы, выбранные из группы, в которую входят ZnO, SiO2, TiO2, ZrO2,

SnO2, Аl2О3, совместно образованный диоксид кремния и оксид алюминия, а также их смеси. Частицы нанометрового размера также могут иметь органический компонент, такой как, например, углеродная сажа; прочно сшитые, образующие оболочку сердечника полимерные наночастицы; органически модифицированные частицы нанометрового размера и т.п. Такие наполнители описаны, например, в патенте США 6467897 и в публикации WO 98/51747.

Порошковый наполнитель, образованный при помощи процессов на базе раствора, такой как золь образованная и золь-гель образованная керамика, особенно хорошо подходит для использования в композиционном связующем материале. Подходящие золи имеются в продаже. Например, в продаже имеются коллоидные диоксиды кремния в водных растворах, под такими торговыми марками, как "LUDOX" (E.I.DuPont de Nemours and Co., Inc. Wilmington, Del.), "NYACOL" (Nyacol Co., Ashland, Ma.) и "NALCO" (Naico Chemical Co., Oak Brook, Ill.). Многие имеющиеся в продаже золи являются базовыми и стабилизированы щелочью, такой как гидроксид натрия, гидроксид калия или гидроксид аммония. Дополнительные примеры подходящих коллоидных диоксидов кремния описаны в патенте США 5126394. Особенно хорошо подходит золь образованный диоксид кремния и золь образованный оксид алюминия. Золи могут быть образованы за счет введения в реакцию одного или нескольких соответствующих агентов обработки поверхности с частицами основы неорганического оксида в золе.

В соответствии со специфическим вариантом порошковый наполнитель имеет субмикронный размер. Например, порошковым наполнителем может быть наноразмерный порошковый наполнитель, такой как порошковый наполнитель, имеющий средний размер частиц ориентировочно от 3 до 500 нм. В соответствии с примерным вариантом порошковый наполнитель имеет средний размер частиц ориентировочно от 3 до 200 нм, например, ориентировочно от 3 до 100 нм, ориентировочно от 3 до 50 нм, ориентировочно от 8 до 30 нм или ориентировочно от 10 до 25 нм. В соответствии со специфическими вариантами средний размер частиц составляет ориентировочно не более 500 нм, например, ориентировочно не более 200 нм, ориентировочно меньше, чем 100 нм, или ориентировочно не более 50 нм. Средний размер частиц порошкового наполнителя может быть определен как размер частиц, соответствующий пиковой объемной фракции в кривой распределения при рассеянии нейтронов под малым углом (SANS) или как размер частиц, соответствующий 0.5 накопленной объемной фракции в SANS кривой распределения.

Порошковый наполнитель может быть также охарактеризован при помощи узкой кривой распределения, половина ширины которой ориентировочно не превышает удвоенный средний размер частиц. Например, половина ширины может не превышать ориентировочно 1.5 или составлять ориентировочно не более 1.0 среднего размера частиц. Половину ширины кривой распределения измеряют на половине ее высоты, что соответствует половине фракции частиц в пике кривой распределения. В соответствии со специфическим вариантом кривая гранулометрического состава является мономодальной. В соответствии с альтернативным вариантом гранулометрический состав является бимодальным или имеет несколько пиков.

В соответствии со специфическим вариантом связующая композиция может содержать по меньшей мере два порошковых наполнителя. Каждый из порошковых наполнителей может быть образован из описанных здесь выше материалов для порошковых наполнителей. Порошковые наполнители могут содержать один и тот же материал или различные материалы. Например, каждый из порошковых наполнителей может быть образован из диоксида кремния. В альтернативном примере один наполнитель может быть образован из диоксида кремния, а другой наполнитель может быть образован из оксида алюминия. В соответствии с одним из примеров каждый из порошковых наполнителей имеет гранулометрический состав, имеющий средний размер частиц ориентировочно не более 1000 нм, например, ориентировочно не более 500 нм или ориентировочно меньше, чем 100 нм. В другом примере один из порошковых наполнителей имеет гранулометрический состав, имеющий средний размер частиц ориентировочно не более 1000 нм, например, ориентировочно не более 500 нм или ориентировочно меньше, чем 100 нм, в то время как второй порошковый наполнитель имеет средний размер частиц ориентировочно более 1 мкм, например, ориентировочно от 1 до 10 мкм или ориентировочно от 1 до 5 мкм. Альтернативно, второй порошковый наполнитель может иметь такой большой средний размер частиц, как 1500 мкм. В соответствии со специфическим вариантом связующая композиция, которая содержит первый порошковый наполнитель, имеющий субмикронный средний размер частиц, и второй порошковый наполнитель, имеющий средний размер частиц свыше 1 мкм, преимущественно обеспечивает улучшенные механические свойства после отверждения для образования связующего материала.

Типично, второй порошковый наполнитель имеет низкий коэффициент формы. Например, второй порошковый наполнитель может иметь коэффициент формы ориентировочно не более 2, например, около 1, при этом частицы являются почти сферическими. Как правило, второй порошковый наполнитель не подвергают обработке и не упрочняют за счет различных видов обработки. В отличие от этого абразивные зерна типично являются упрочненными и имеют коэффициент формы по меньшей мере около 2 и острые кромки.

Когда выбирают второй порошковый наполнитель, обычно учитывают скорость осаждения и вязкость. По мере роста размера частиц в порошковом наполнителе скорость осаждения возрастает, причем вязкость при возрастании загрузки падает. Кроме того, иногда учитывают коэффициент преломления порошкового наполнителя. Например, может быть выбран порошковый наполнитель с коэффициентом преломления по меньшей мере около 1.35. Кроме того, может быть выбран порошковый наполнитель, который не содержит основного остатка, так как основный остаток может отрицательно влиять на полимеризацию катионно полимеризуемых структурных составляющих.

Порошковый наполнитель обычно диспергирован в непрерывной фазе. До проведения отверждения порошковый наполнитель коллоидно диспергирован в суспензии связующего материала и образует коллоидный композиционный связующий материал после отверждения. Например, порошковый материал может быть диспергирован так, что броуновское движение поддерживает порошковый наполнитель в суспензии. Как правило, порошковый наполнитель главным образом не содержит агломератов частиц. Например, порошковый наполнитель может быть главным образом монодисперсным, так что порошковый наполнитель диспергирован в виде отдельных частиц и в соответствии со специфическими примерами имеет только незначительное число агломератов частиц, если они вообще есть.

В соответствии со специфическим вариантом частицы порошкового наполнителя являются главным образом сферическими. Альтернативно, частицы могут иметь первичный коэффициент формы больше 1, например, по меньшей мере около 2, по меньшей мере около 3 или по меньшей мере около 6, причем первичный коэффициент формы представляет собой отношение самого длинного размера к самому малому размеру, ортогональному к самому длинному размеру. Частицы могут быть также охарактеризованы при помощи вторичного коэффициента формы, который представляет собой отношение ортогональных размеров в плоскости, главным образом перпендикулярной к самому длинному размеру. Частицы могут иметь игольчатую форму, при этом они имеют первичный коэффициент формы по меньшей мере около 2 и вторичный коэффициент формы ориентировочно не более 2, например, около 1. Альтернативно, частицы могут иметь пластинчатую форму, при этом они имеют первичный коэффициент формы по меньшей мере около 2 и вторичный коэффициент формы по меньшей мере около 2.

В соответствии с примерным вариантом порошковый наполнитель приготавливают в водном растворе и перемешивают с непрерывной фазой суспензии. Процесс приготовления такой суспензии предусматривает использование водного раствора, такого как водный раствор силиката; поликонденсацию силиката до размера частиц от 3 до 50 нм; доводку полученного золя силиката до щелочного рН; возможно, сгущение золя; перемешивание золя со структурными составляющими непрерывной фазы суспензии; и, возможно, удаление воды или других компонентов растворителя из суспензии. Например, вводят водный раствор силиката, такой как раствор силиката щелочного металла (например, раствор силиката натрия или силиката калия) с концентрацией в диапазоне от 20 до 50 вес.%, в пересчете на вес раствора. Затем производят поликонденсацию силиката до частиц размером от 3 до 50 нм, например, за счет обработки раствора силиката кислотными ионообменниками. Полученный золь силиката доводят до щелочного рН (например, рН>8), чтобы исключить дальнейшую поликонденсацию или агломерацию существующих частиц. Возможно, золь концентрируют, например, за счет перегонки типично до концентрации SiO2, составляющей ориентировочно от 30 до 40 вес.%. Затем золь перемешивают со структурными составляющими непрерывной фазы. После этого удаляют из суспензии воду или другие компоненты растворителя. В соответствии со специфическим вариантом суспензия главным образом не содержит воды.

Фракция непрерывной фазы в предварительно отвержденной связующей композиции обычно содержит органические полимерные структурные составляющие, так что пропорция связующей композиции может составлять ориентировочно от 20 до 95% по весу, например, ориентировочно от 30 до 95% по весу, типично ориентировочно от 50 до 95% по весу, а еще лучше ориентировочно от 55 до 80% по весу. Фракция фазы диспергированного порошкового наполнителя может составлять ориентировочно от 5 до 80% по весу, например, ориентировочно от 5 до 70% по весу, типично ориентировочно от 5 до 50% по весу, а еще лучше ориентировочно от 20 до 45% по весу. Коллоидно диспергированные и субмикронные порошковые наполнители, описанные здесь выше, являются особенно полезными при концентрациях по меньшей мере около 5 вес.%, например, по меньшей мере около 10 вес.%, по меньшей мере около 15 вес.%, по меньшей мере около 20 вес.% или до 40 вес.% или выше. В отличие от традиционных наполнителей, образованные в растворе нанокомпозиты имеют низкую вязкость и улучшенные характеристики обработки при более высокой загрузке. Количество компонентов выражено в весовых процентах, в пересчете на полный вес композитной связующей композиции, если специально не оговорено иное.

Непрерывная фаза может содержать одну или несколько реакционных структурных составляющих или полимерных структурных составляющих для приготовления полимера. Полимерная структурная составляющая может содержать мономерные молекулы, полимерные молекулы, а также их комбинации. Непрерывная фаза может дополнительно содержать компоненты, выбранные из группы, в которую входят растворители, пластификаторы, агенты переноса цепи, катализаторы, стабилизаторы, диспергирующие агенты, отверждающие агенты, медиаторы реакции и агенты изменения текучести дисперсии.

Полимерные структурные составляющие могут образовывать термопласты или реактопласты. В качестве примера можно указать, что полимерные структурные составляющие могут содержать мономеры и смолы для образования полиуретана, полимочевины, полимеризованной эпоксидной смолы, полиэфира, полиимида, полисилоксанов (силиконов), полимеризованного алкида, сополимера бутадиена и стирола, сополимера акрилонитрила и бутадиена или, вообще говоря, химически активных смол для производства термореактивных полимеров. В качестве другого примера можно указать, что структурные составляющие содержат акрилатную или метакрилатную полимерную структурную составляющую. Предшественник полимерных структурных составляющих типично представляет собой отверждаемый органический материал (то есть полимер, мономер или материал, способный к полимеризации или сшиванию при воздействии теплоты или другого источника энергии, такого как электронный пучок, ультрафиолетовое излучение, излучение в видимой области спектра и т.п., или со временем, при добавлении химического катализатора, влаги или другого агента, который заставляет полимер отверждаться или полимеризоваться). Примерный предшественник полимерной структурной составляющей содержит реактивную структурную составляющую для образования амино полимера или аминопласт полимера, такую как алкилированный форм-мочевина полимер, форм-меламин полимер и алкилированный форм-бензогуанамин полимер; акрилат полимер, который содержит акрилат и метакрилат полимер, алкил акрилат, акрилатную эпоксидную смолу, акрилатный уретан, акрилатный полиэфир, виниловый эфир, акрилатное масло или акрилатный силикон; алкидный полимер, такой как уретан алкидный полимер; полиэфирный полимер; химически активный уретановый полимер; фенольный полимер, такой как резол и новолак; фенольный/латексный полимер; эпоксидный полимер, такой как дифенол эпоксидный полимер; изоцианат; изоцианурат; полисилоксановый полимер, в том числе алкилалкоксисилановый полимер; или химически активный виниловый полимер. Непрерывная фаза связующей композиции может содержать мономер, олигомер, полимер, а также их комбинации. В соответствии со специфическим вариантом непрерывная фаза связующей композиции содержит мономеры по меньшей мере двух типов полимеров, которые при отверждении могут образовывать поперечную (межмолекулярную) связь. Например, непрерывная фаза может содержать эпоксидные структурные составляющие и акриловые структурные составляющие, которые при отверждении образуют эпоксидный/акриловый полимер.

В соответствии с примерным вариантом полимерные реакционные компоненты содержат анионно и катионно полимеризуемые предшественники. Например, непрерывная фаза может содержать по меньшей мере один катионно отверждаемый компонент, например, по меньшей мере один циклический эфирный компонент, циклический лактоновый компонент, циклический ацетальный компонент, циклический тиоэфирный компонент, спиро ортоэфирный компонент, эпоксидный (эпокси) функциональный компонент или оксетановый (оксетан) функциональный компонент. Типично непрерывная фаза содержит по меньшей мере один компонент, выбранный из группы, в которую входят эпоксидные функциональные компоненты и оксетановые функциональные компоненты. Непрерывная фаза может содержать, в пересчете на полный вес композитной связующей композиции, по меньшей мере около 10 вес.% катионно отверждаемых компонентов, например, по меньшей мере около 20 вес.%, типично по меньшей мере около 40 вес.% или по меньшей мере около 50 вес.%. Как правило, непрерывная фаза содержит, в пересчете на полный вес композитной связующей композиции, ориентировочно не более 95 вес.% катионно отверждаемых компонентов, например, ориентировочно не более 90 вес.%, ориентировочно не более 80 вес.% или ориентировочно не более 70 вес.%.

Непрерывная фаза может содержать по меньшей мере один эпокси-функциональный компонент, например, ароматический эпокси-функциональный компонент ("ароматическая эпокидная смола") или алифатический эпокси-функциональный компонент ("алифатическая эпокидная смола"). Эпокси-функциональные компоненты представляют собой компоненты, которые содержат одну или несколько эпокси групп, то есть одну или несколько трехэлементных кольцевых структур (оксиранов).

Ароматические эпоксидные компоненты содержат одну или несколько эпокси групп и одно или несколько ароматических колец. Непрерывная фаза может содержать один или несколько ароматических эпоксидных компонентов. Примерный ароматический эпоксидный компонент содержит ароматическую эпоксидную смолу, производную от полифенола, например, от бисфенолов, таких как бисфенол А (4,4'-изопропилидендифенол), бисфенол F (бис[4-гидроксифенил]метан), бисфенол S (4,4'-сульфонилдифенол), 4,4'-циклогекесилиденбисфенол, 4,4'-бифенол или 4,4'-(9-флуоринилиден)дифенол. Бисфенол может быть алкоксилирован (например, этоксилирован или пропоксилирован) или галогенизирован (например, бромирован). В качестве примеров бисфенольных эпоксидных смол можно привести бисфенол диглицидилэфиры, такие как диглицидилэфир Бисфенола А или Бисфенола F.

Дополнительным примером ароматической эпоксидной смолы является трифенилолметан триглицидилэфир, 1,1,1-трис(p-гидроксифенил)этан триглицидил эфир или ароматическая эпоксидная смола, производная от монофенола, например, от резорцина (например, резорцин диглицидилэфир) или от гидрохинона (например, гидрохинон диглицидилэфир). Другим примером является нонилфенил глицидилэфир.

Кроме того, примером ароматической эпоксидной смолы является эпоксидный новолак, например, фенол эпоксидный новолак и крезол эпоксидный новолак. В качестве примеров имеющихся в продаже образцов крезол эпоксидного новолака можно привести EPICLON N-660, N-665, N-667, N-670, N-673, N-680, N-690 или N-695, выпускаемые фирмой Dainippon Ink and Chemicals, Inc. В качестве примеров имеющихся в продаже образцов фенол эпоксидного новолака можно привести EPICLON N-740, N-770, N-775 или N-865, выпускаемые фирмой Dainippon Ink and Chemicals, Inc.

В соответствии с одним из вариантов непрерывная фаза может содержать, в пересчете на полный вес связующей композиции, по меньшей мере 10 вес.% одной или нескольких ароматических эпоксидных смол.

Алифатические эпоксидные компоненты имеют одну или несколько эпокси групп и не содержат ароматических колец. Непрерывная фаза может содержать одну или несколько алифатических эпоксидных смол. Примером алифатической эпоксидной смолы является глицидилэфир С2-С30 алкила; 1,2 эпоксидная смола С3-С30 алкила; моно- или мультиглицидилэфир алифатического спирта или полиола, такого как 1,4-бутандиол, неопентил гликоль, циклогексан диметанол, дибромо неофенил гликоль, триметилол пропан, политетраметилен оксид, полиэтилен оксид, полипропилен оксид, глицерин и алкоксилированные алифатические спирты или полиолы.

В соответствии с одним из вариантов алифатическая эпоксидная смола содержит одну или несколько циклоалифатических кольцевых структур. Например, алифатическая эпоксидная смола может иметь одну или несколько циклогексановых оксидных структур, например, две циклогексановые оксидные структуры. Примером алифатической эпоксидной смолы, содержащей кольцевую структуру, является гидрогенизированный бисфенол А диглицидилэфир, гидрогенизированный бисфенол F диглицидилэфир, гидрогенизированный бисфенол S диглицидилэфир, бис(4-гидроксициклогексил)метан диглицидилэфир, 2,2-бис(4-гидроксициклогексил)пропан диглицидилэфир, 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат, 3,4-эпокси-6-метилциклогексилметил-3,4-эпокси-6-метилциклогексанкарбоксилат, ди(3,4-эпоксициклогексилметил)гександиоат, ди(3,4-эпокси-6-метилциклогексилметил)гександиоат, этилен-бис(3,4-эпоксициклогексанкарбоксилат), этандиолди(3,4-эпоксициклогексилметил) эфир или 2-(3,4-эпоксициклогексил-5,5-спиро-3,4-эпокси)циклогексан-1,3-диоксан. Примеры алифатической эпоксидной смолы приведены также в патенте США 6410127.

В соответствии с одним из вариантов непрерывная фаза содержит, в пересчете на полный вес композитной связующей композиции, по меньшей мере около 5 вес.% одной или нескольких алифатических эпоксидных смол, например, по меньшей мере около 10 вес.% или по меньшей мере около 20 вес.% алифатической эпоксидной смолы. Как правило, непрерывная фаза содержит, в пересчете на полный вес композитной связующей композиции, ориентировочно не более 70 вес.% алифатической эпоксидной смолы, например, ориентировочно не более 50 вес.%, ориентировочно не более 40 вес.%.

Типично, непрерывная фаза содержит один или несколько моно- или полиглицидилэфиров алифатических спиртов, алифатических полиолов или полиэфирполиолов. Примером такого компонента является 1,4-бутандиолдиглицидилэфир, глицидилэфир полиоксиэтилена или полиоксипропилен гликоль или триол с молекулярной массой ориентировочно от 200 до 10,000; глицидилэфир политетраметилен гликоля или поли(оксиэтилен-оксибутилен) случайные или блок-сополимеры. В качестве примеров имеющихся в продаже глицидилэфиров можно привести полифункциональные глицидилэфиры, такие как Heloxy 48, Heloxy 67, Heloxy 68, Heloxy 107 и Grilonit F713; или монофункциональные глицидилэфиры, такие как Heloxy 71, Heloxy 505, Heloxy 7, Heloxy 8 и Heloxy 61 (продаваемые фирмой Resolution Performances, www.resins.com).

Непрерывная фаза может содержать ориентировочно от 3 до 40 вес.%, типично, ориентировочно от 5 вес.% до 20 вес.% моно- или полиглицидилэфиров алифатического спирта, алифатического полиола или полиэфирполиола.

Непрерывная фаза может содержать один или несколько оксетан-функциональных компонентов ("оксетанов"). Оксетаны представляют собой компоненты, имеющие одну или несколько оксетановых групп, то есть одну или несколько четырехэлементных кольцевых структур, содержащих один кислородный и три углеродных элемента.

Примерные оксетаны содержат компоненты, имеющие следующую формулу:

в которой

Q1 представляет собой атом водорода, алкильную группу, имеющую от 1 до 6 атомов углерода (такую как метил, этил, пропил или бутил группа), фторалкильную группу, имеющую от 1 до 6 атомов углерода, аллиловую группу, ариловую группу, фуриловую группу или тиениловую группу;

Q2 представляет собой алкиленовую группу, имеющую от 1 до 6 атомов углерода (такую как метилен, этилен, пропилен или бутилен группа), или алкиленовую группу, имеющую эфирную связь, например, оксиалкиленовую группу, такую как оксиэтилен, оксипропилен или оксибутилен группа;

Z представляет собой атом кислорода или атом серы;

R2 представляет собой атом водорода, алкильную группу, имеющую от 1 до 6 атомов углерода (такую как метил группа, этил группа, пропил группа или бутил группа), алкильную группу, имеющую 2-6 атомов углерода (такую как 1-пропенил группа, 2-пропенил группа, 2-метил-1-пропенил группа, 2-метил-2-пропенил группа, 1-бутенил групп, 2-бутенил группа или 3-бутенил группа), арильную группу, имеющую 6-18 атомов углерода (такую как фенил группа, нафтил группа, отранил группа или фенантил группа), замещенную или незамещенную аралкильную группу, имеющую 7-18 атомов углерода (такую как бензил группа, фторбензил группа, метокси бензил группы, фенэтил группа, стирил группа, циннамил группа, этокси бензил группа), арилоксикильную группу (такую как феноксиметил группа или феноксиэтил группа), алкилкарбонильную группу, имеющую 2-6 атомов углерода (такую как этилкарбонильная группа, пропилкарбонильная группа или бутилкарбонильная группа), алкокси карбонильную группу, имеющую 2-6 атомов углерода (такую как этоксикарбонильная группа, пропоксикарбонильная группа или бутоксикарбонильная группа), N-алкилкарбамоильную группу, имеющую 2-6 атомов углерода (такую как этилкарбамоил группа, пропилкарбамоил группа, бутилкарбамоил группа или пентилкарбамоил группа), или полиэфирную группу, имеющую 2-1000 атомов углерода. Особенно полезный оксетан представляет собой 3-этил-3-(2-этилгексилоксиметил)оксетан.

В дополнение к одному или нескольким катионно отверждаемым компонентам или вместо них непрерывная фаза может содержать один или несколько свободных радикальных отверждаемых компонентов, например, один или несколько свободных радикальных полимеризуемых компонентов, имеющих одну или несколько эталонно ненасыщенных групп, таких как (мет)акрилат (то есть акрилат или метакрилат) функциональные компоненты.

В качестве примеров монофункциональных этиленно ненасыщенных компонентов можно привести акриламид, N,N-диметилакриламид, (мет)акрилоилморфолин, 7-амино-3,7-диметилоктил (мет)акрилат, изобутоксиметил(мет) акриламид, изоборнилоксиэтил (мет)акрилат, изоборнил (мет)акрилат, 2-этилгексил (мет)акрилат, этилдиэтилен гликоль (мет) акрилат, t-октил (мет)акриламид, диацетон (мет)акриламид, диметиламиноэтил (мет)акрилат, диэтиламиноэтил (мет)акрилат, лаурил (мет)акрилат, дициклопентадиен (мет)акрилат, дициклопентенилоксиэтил (мет)акрилат, дициклопентенил (мет)акрилат, N,N-диметил(мет)акриламидтетра хлорфенил (мет)акрилат, 2-тетрахлорфеноксиэтил (мет)акрилат, тетрагидрофурфурил (мет)акрилат, тетра бромофенил (мет)акрилат, 2-тетрабромофеноксиэтил (мет)акрилат, 2-трихлорофеноксиэтил (мет)акрилат, трибромофенил (мет)акрилат, 2-трибромофеноксиэтил (мет)акрилат, 2-гидроксиэтил (мет)акрилат, 2-гидроксипропил (мет)акрилат, винилкапролактам, N-винилпирролидон, феноксиэтил (мет)акрилат, бутоксиэтил (мет)акрилат, пентахлорфенил (мет)акрилат, пентабромофенил (мет)акрилат, полиэтиленгликоль моно(мет)акрилат, полипропиленгликоль моно(мет)акрилат, борнил (мет)акрилат, метилтриэтилен дигликоль (мет)акрилат, а также их комбинации.

В качестве примеров полифункциональных этилено ненасыщенных компонентов можно привести этилен гликоль ди(мет)акрилат, дициклопентенил ди(мет)акрилат, триэтилен гликоль диакрилат, тетраэтилен гликоль ди(мет)акрилат, трициклодекандиилдиметилен ди(мет)акрилат, триметилолпропан три(мет)акрилат, этоксилированный триметилолпропан три(мет)акрилат, пропоксилированный триметилолпропан три(мет)акрилат, трипропилен гликоль ди(мет)акрилат, неопентил гликоль ди(мет)акрилат, оба конечных аддукта (мет)акриловой кислоты бисфенола А диглицидилэфира, 1,4-бутандиол ди(мет)акрилат, 1,6-гександиол ди(мет)акрилат, полиэтилен гликоль ди(мет)акрилат, функциональные производные пентаэритритол (мет)акрилата (например, пентаэритритол три(мет)акрилат, пентаэритритол тетра(мет)акрилат, дипентаэритритол гекса(мет)акрилат, дипентаэритритол пента(мет)акрилат ил